复合绝缘子护套-芯棒界面异常老化特征及原因分析

2022-03-24彭向阳何春清方鹏飞

汪 政,黄 振,彭向阳,卢 煜,杨 粤,何春清,方鹏飞

(1.广东省电力装备可靠性企业重点实验室(广东电网有限责任公司电力科学研究院),广东 广州 510080;2.武汉大学 物理科学与技术学院,湖北 武汉 430072;3.广东电网有限责任公司潮州供电局,广东 潮州 521031)

0 引言

相比传统的瓷绝缘子和玻璃绝缘子,复合绝缘子具有质量轻、耐脏污、易安装等优点,目前已在我国电网中得到了大量应用[1-2]。但复合绝缘子主要采用有机材料制造,在使用的过程中会不可避免地发生老化[3-4],特别是在广东地区,高温湿热环境加速了复合绝缘子的劣化[5-7]。

输电线路复合绝缘子主要有断串、击穿、发热3种异常运行状态。这3种异常运行状态中,断串故障会导致线路掉线,性质最为恶劣;击穿故障往往会导致线路跳闸;而发热缺陷则是断串、击穿故障的前期征兆[8-10]。目前运维单位主要通过红外测温的方法发现线路上异常发热的复合绝缘子并及时更换,以避免断串、击穿故障的发生。前期研究发现复合绝缘子的断串、击穿和发热问题都与复合绝缘子的护套-芯棒界面状态密切相关[11-13]。该界面处的缺陷也是造成复合绝缘子隐蔽性故障的主要因素之一。

护套-芯棒界面是复合绝缘子内绝缘的重要组成部分,一旦该界面密封不严,就会导致水汽透入引发界面局部放电,导致芯棒老化乃至断裂[14-16]。目前厂家通过改进工艺并在界面粘接处使用偶联剂提高界面的粘接强度,由粘接问题引发的问题得到了控制。然而近几年的运行抽检发现,一些界面粘接良好的复合绝缘子也出现了护套-芯棒界面异常老化失效现象。因此有必要对这类问题进行深入研究,明确老化原因并从源头进行控制。本文选取了一支护套-芯棒界面异常老化的500 kV线路运行复合绝缘子,对其界面老化状态进行深入研究,总结护套-芯棒界面的异常老化特性,探讨异常老化原因,以期对复合绝缘子的制造和运维提供参考。

1 试样信息及试验方法

1.1 试样信息

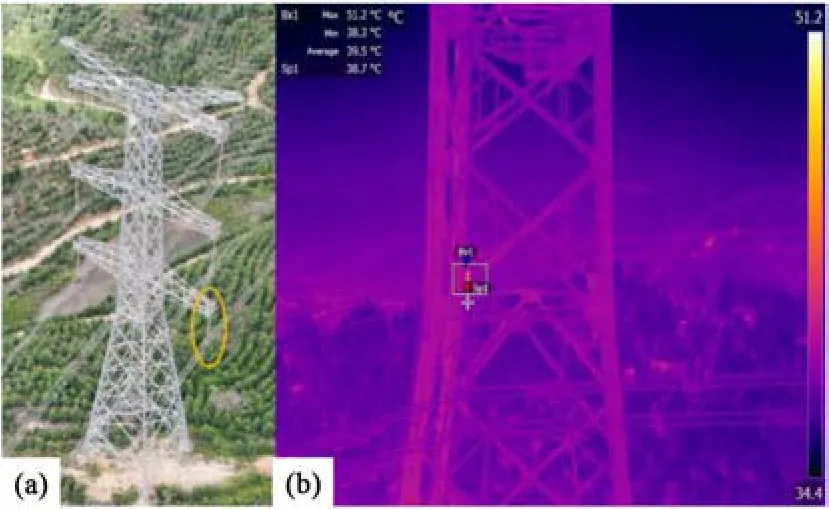

2020年6 月广东电网公司江门供电局对500kV鼓峰丁线开展无人机红外测温,发现32号直线塔下相(A相)复合绝缘子高压端存在发热现象,温升达到12.5℃,为紧急缺陷,现场情况如图1所示。此外,同批次的其他复合绝缘子在本次测温过程中未发现发热现象。运维单位将该发热复合绝缘子拆下更换后,送至电科院检测。

图1 发热复合绝缘子现场情况Fig.1 The composite insulator with abnormal temperature rising in the tower

试样型号为FXBW4-500/300-D,伞套采用整体注射工艺,伞裙设计为两大伞之间穿插两小伞,临近高压端处为两个小伞,端部采用高温包胶密封工艺,生产年份为2010年,投运时间为2011年4月,带电运行时间为9年。

1.2 取样方法

在高压大厅中对试样施加运行相电压(298 kV),耐受30 min。期间对试样展开红外、紫外测试,对试样的异常放电点和发热点进行记录。结合外观检查结果,将异常放电、发热处的伞套削开,取界面处的护套、芯棒材料展开测试。空白对照组随机选取其他未见异常放电、发热部位的伞套、芯棒材料展开测试。伞裙统一选取其边缘侧的硅橡胶进行测试。

1.3 表征技术

红外光谱:使用美国赛默飞公司的傅里叶变换红外光谱仪(FTIR,Nicolet iS10),采用全反射模式进行测试,扫描范围为600~4 000 cm-1,扫描次数设定为32次,数据分辨率和间隔分别为4 cm-1和1.929 cm-1。测试时将硅橡胶样品直接压紧在红外光源处,保证采样区域一致。

紫外测试:使用南非UVIRCO公司的Coro-CAM 6D型紫外检测成像仪进行测试,设置积分帧数为2帧,信号增益为85,阈值为40,采用可见光与紫外联合通道对试样进行拍摄。

热重分析:使用德国耐驰公司的同步热分析仪(SAT,Jupiter 449F5)对样品进行热重分析(TGA),升温区间为30~800℃,升温速率为10 K/min。载气为氮气,反应气为干燥空气,气体流速为20 mL/min,循环水设置温度为30℃。

X射线衍射:使用德国布鲁克AXS公司的X射线衍射仪(XRD,Bruker D8)进行测试,使用Cu-Kα作为射线源,扫描速度为10(°)/min,扫描范围为10°~65°,测试前将试样磨成固体粉末。

2 复合绝缘子整体老化情况

2.1 试样外观

试样外观如图2所示,试样的高压端杆径护套破损严重并露出芯棒,护套破损延伸至高压端第2大伞附近,高压端第10大伞附近的护套出现裂纹,且不同部位的护套都有一定程度的黑色脏污。在高压大厅中将试样施加运行电压后耐受30 min,再采用红外热像仪检测试样的发热位置及其发热温度,发现高压端杆径处的最高温升为20℃,除此之外高压端第9大伞处也有12℃左右的温升。

图2 500 kV鼓峰丁线复合绝缘子外观Fig.2 Appearance of the composite insulator serviced in the 500 kV Gufeng line

在施加运行电压的过程中,采用紫外对试样进行检查,发现高压端第17大伞附近存在较为明显的异常放电现象,如图3所示。加压结束后,使用红外测温仪发现该部位也有一定程度的温升。仔细检查第17大伞附近的护套,发现放电点处的外观相对于其他部位更偏白色。

图3 复合绝缘子异常放电的紫外检查Fig.3 UV inspection for the abnormal discharge on composite insulator surface

2.2 伞套材料老化情况

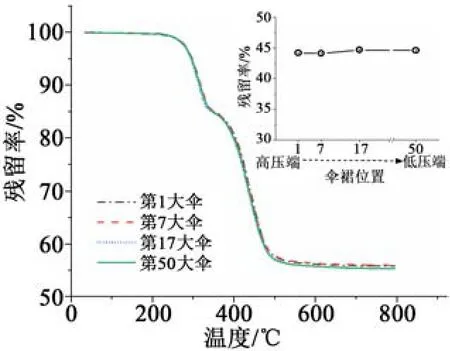

切取试样不同部位伞裙的硅橡胶进行热分析测试。由于试样伞裙表面有一定程度的粉化,将试样的上下表面切除,只保留中间部位的硅橡胶进行热分析测试,结果如图4所示。从图4可以看出,硅橡胶的热失重图谱在320℃左右有一个拐点,硅橡胶在该拐点前后经历了两个不同的热分解过程[17]:第一阶段是在30~320℃,该过程中主要是硅橡胶的无机填料氢氧化铝(ATH)吸热分解;第二阶段是在320~700℃,该过程主要是硅橡胶中的有机硅分解。由此可见,硅橡胶的热失重率是其ATH和有机硅组分含量的变化。在复合绝缘子的运行环境中,环境老化因素会引起硅橡胶中ATH的分解以及有机硅组分的氧化和消耗,即硅橡胶中的ATH和有机硅含量都会因材料老化逐渐减少。因此同一复合绝缘子不同位置伞套硅橡胶的失重率反映了该材料的老化程度。

图4 试样不同部位伞裙的TGA测试结果Fig.4 TGA test results of umbrella on different parts of composite insulator

从图4还可以看出,试样不同部位大伞的硅橡胶热失重图谱基本重合,且最终失重率都能保持在45%左右,表明试样不同部位大伞的硅橡胶老化状态一致。在户外运行条件下,复合绝缘子外表面通常会不可避免地发生老化,且由外向里逐渐加深,这类老化称之为“正常老化”。由于不同部位伞裙体层的硅橡胶失重率保持一致,说明这种由外向里的正常老化未影响到伞裙体层。

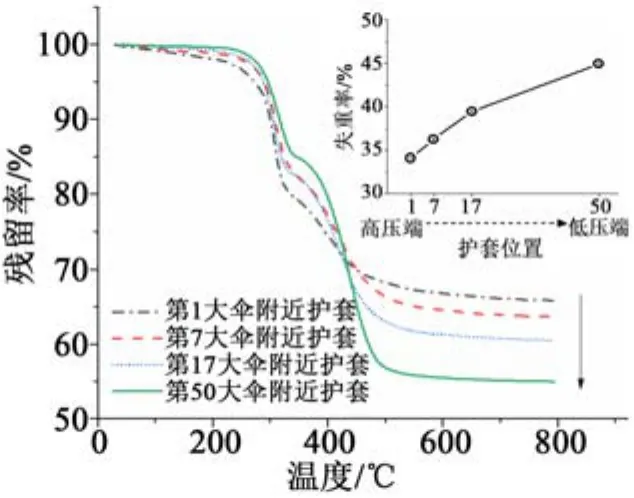

试样护套的厚度约为3 mm,测试取样方法与伞裙的保持一致,即切除护套外层和里层,只保留中间层进行测试,结果如图5所示。从图5可以看出,从高压端第1大伞到第50大伞,试样护套的失重率从34%逐渐增加到45%,即硅橡胶护套的失重率从高压端到低压端逐渐增加。表明高压端附近硅橡胶护套中的有机硅和ATH在运行老化的过程中分解得较多,老化更严重。由此可见,硅橡胶护套的老化不同于伞裙的老化,属于一种异常的老化,受护套所在位置电场强度的影响明显。

图5 试样不同部位护套的TGA测试结果Fig.5 TGA test results of sheath on different parts of composite insulator

3 护套与芯棒界面异常老化特征

3.1 界面外观特征

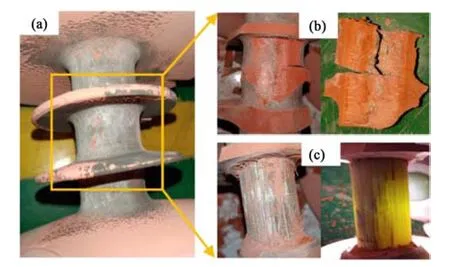

将试样高压端第8~9大伞异常发热部位的护套削开,观察护套-芯棒界面的外观,结果如图6所示。在削除护套的过程中发现,界面处的硅橡胶护套中有较多的白色颗粒物,见图6(b);完全削除护套后发现,芯棒表面附着的硅橡胶较多,即护套-芯棒界面粘接良好,但该处芯棒表面发白,且透光不均匀,见图6(c)。芯棒为环氧树脂玻璃纤维,未老化前可以均匀透光。以上结果表明试样护套-芯棒界面处的硅橡胶、环氧玻纤芯棒均发生了老化。

图6 高压端第8~9大伞异常发热部位界面解剖结果Fig.6 The interface appearance of abnormal heating spot on 8th-9thbig umbrella from the high potential end

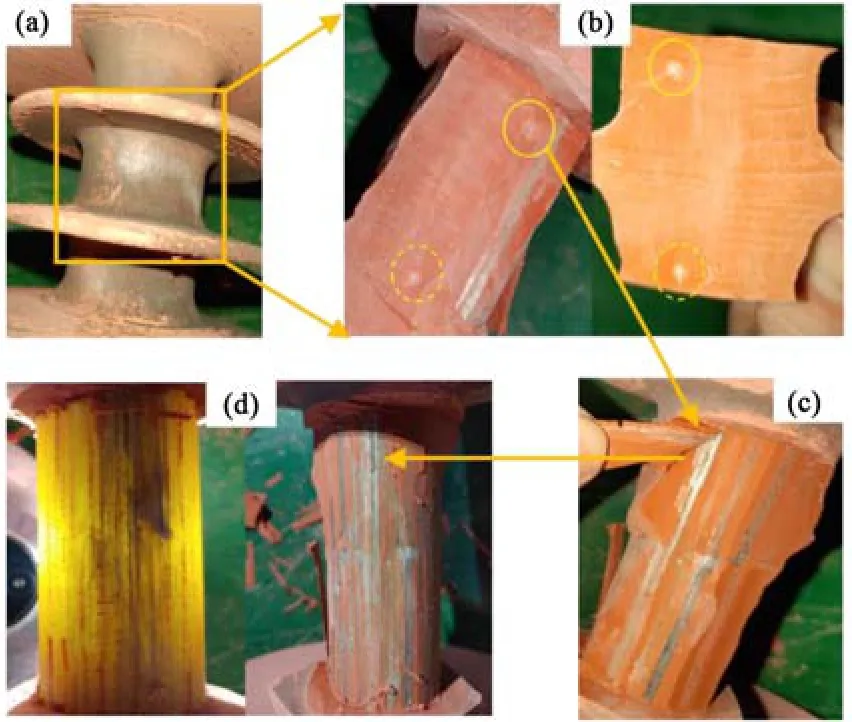

将试样高压端第16~17大伞异常放电部位的护套削开,观察护套-芯棒界面的外观,结果如图7所示。在削掉的硅橡胶护套中发现有两个明显的白色颗粒物,见图7(b)。芯棒玻璃纤维间的粘接力下降,芯棒表面的纤维可以轻易剥除。在削除硅橡胶护套后,发现芯棒表面有较多的附胶,未发现硅橡胶护套与芯棒间不粘的现象,据此判断硅橡胶护套和芯棒界面粘接良好。白色颗粒物对应的芯棒表面发白,透光性变差,见图7(d),表明白色颗粒物引起了界面处芯棒表面的老化。下面针对老化界面处的护套、芯棒展开材料分析。

图7 高压端第16~17大伞异常放电点界面解剖结果Fig.7 The interface appearance of abnormal discharge spot on 16th-17thbig umbrella from the high potential end

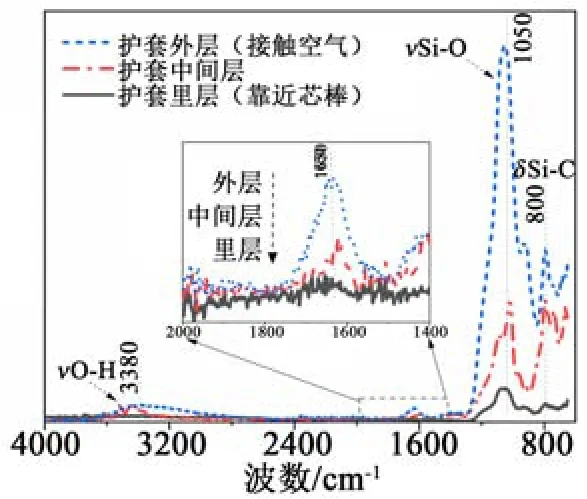

3.2 界面处护套老化特征

取高压端第8~9大伞异常放电点的护套进行红外光谱测试。将护套试样从中间切开,最外面为护套外层(接触空气),切口为护套中间层,护套-芯棒界面处为护套里层(靠近芯棒)。采用傅里叶变换红外光谱的全反射模式分别对不同层的护套进行测试,结果如图8所示。从图8可以看出,在1 650 cm-1处生成了一个新峰,该峰与-NO2基团的振动有关[18-19]。通常-NO2的生成需要有空气参与[20],该峰的强度由外层向里层呈减小的趋势,说明空气没有参与里层护套的老化反应,即外界空气是由外层向里层入侵护套的,表明护套/芯棒密闭性较好,并没有给外界空气提供特殊的入侵通道。该结果与界面处的外观检测结果一致。

图8 高压端第8~9大伞护套的红外光谱测试结果Fig.8 FTIR results of the sheath on 8th-9thbig umbrella from the high potential end

图8中1 050 cm-1处为Si-O基团的伸缩振动峰[21],该峰强由外层向里层呈减小的趋势。Si-O基团为硅橡胶中已有的基团,若护套发生的是由外层向里层的正常老化,里层护套中Si-O基团的强度应最强。该结果表明,护套发生了由里而外的异常老化。推测与界面中的颗粒物有关,即颗粒物导致界面处电场发生畸变,引起界面处的局部放电。这类放电在复合绝缘子内部护套-芯棒界面处发生,用紫外难以发现,但内部局部放电引起的异常温升可以用红外测温仪发现。

图8中3 380 cm-1处附近的小峰为ATH中O-H基团的伸缩振动峰。该峰的峰强与Si-O的峰强变化趋势类似,也是外层比里层的峰强高。由于ATH会在放电条件下分解,里层护套的O-H峰强较弱,表明里层护套中的ATH已发生分解,该结果也为界面处发生了局部放电提供了间接证据。

以上红外光谱结果表明,界面处护套发生了由里而外的异常老化,且该异常老化与护套-芯棒界面处颗粒物引起的局部放电有关。由于试样高压端第16~17大伞也发现了类似的颗粒物,推测其护套也有类似的老化特征。

3.3 界面芯棒老化特征

取高压端第16~17大伞的异常老化芯棒进行热分析测试,空白对照为芯棒体层未老化部分,结果如图9所示。从图9可以看出,未老化芯棒的失重率为17.7%,界面处异常老化芯棒的失重率为11.4%。芯棒材料为环氧树脂玻璃纤维,在加热的过程中环氧树脂会受热分解,而玻璃纤维热稳定性好,不会分解。因此,在热分析测试过程中,芯棒材料的热失重率代表了其环氧的相对含量,而残留率即为玻璃纤维的相对含量。热分析测试结果表明,界面处异常老化芯棒的环氧树脂含量比未老化芯棒的要低,推测是在界面局部放电条件下芯棒中的环氧树脂被氧化消耗,导致其相对含量降低。

图9 界面处异常老化芯棒与未老化芯棒的TGA测试结果Fig.9 TGA result of the unaged and abnormal aged core at the interface

以上热分析的测试结果表明,界面处与护套接触的芯棒表面发生了老化,且环氧树脂被消耗,进一步证实了护套由内而外的异常老化特征。

4 界面异常老化原因分析

由前文的讨论可知,试样护套-芯棒界面处的异常老化是区别于正常老化的。护套的正常老化是由外向里的,而异常老化刚好相反,是由里向外的。界面外观测试结果表明,异常老化界面处都有白色的颗粒物,推测界面异常老化与护套中的颗粒物密切相关。为了进一步明确异常老化的原因及来源,对界面处的颗粒物进行成分分析。

分别将高压端第8~9大伞、第16~17大伞护套中的颗粒物刮下,放入研钵中研磨至粉末状,再进行XRD测试,结果如图10所示。图10中2θ为18.22°、20.30°和 37.61°处分别对应Al(OH)3的(020)、(110)和(311)晶面;2θ为 33.10°处对应 Fe2O3(104)晶面;2θ为 14.33°处对应 AlO(OH)的(020)晶面。可以看出,这两种颗粒物所含衍射峰的种类相同,即两者都由以下3种物相构成:Al(OH)3、Fe2O3和AlO(OH)。其中,Al(OH)3为阻燃剂[22],Fe2O3为着色剂[23],两者是硅橡胶制造过程中必加的无机填料;而AlO(OH)则是在Al(OH)3受热分解过程中产生的中间物相。

进一步分析发现,Al(OH)3的最大峰强远超过Fe2O3和AlO(OH)的最大峰强,说明试样中Al(OH)3的含量较高。推测在生产过程中Al(OH)3颗粒由于局部受潮而发生了团聚[24],聚集在一起的Al(OH)3颗粒形成了大颗粒物,该颗粒物在密炼的过程中混入硅橡胶生胶中,当硅橡胶注射成型后形成了界面处的颗粒物缺陷。挂网运行后,在强电场作用下,Al(OH)3颗粒物引起护套-芯棒界面处的局部放电,进而产生异常老化。推测试样杆径处的护套也存在类似的颗粒物缺陷,杆径处的电场更强,放电更为频繁,因此界面失效更快,护套脱落更早。结合前文不同部位的护套老化趋势可知,电场强度和颗粒物缺陷是引起界面异常老化的两个重要原因。

以上分析表明,试样护套-芯棒界面处颗粒物的主要成分为Al(OH)3。但该缺陷的产生具有偶然性。本次线路测温过程中,与该试样同厂家同批次的复合绝缘子未发生类似的发热现象,该结果也证实了这一点。

5 结论

对一支发热的500 kV运行复合绝缘子的护套-芯棒界面进行了系统测试分析,得到如下结论:

(1)不同位置界面处硅橡胶护套的老化与伞裙的老化不同,是一种异常老化,这种老化受护套所在位置电场强度的影响明显。强电场是引起界面异常老化的重要原因之一。

(2)异常温升、放电处的硅橡胶护套和环氧玻纤芯棒粘接良好,但都存在界面颗粒物缺陷。界面处芯棒表面老化发白,其环氧树脂的相对含量大幅降低。

(3)界面颗粒物的主要成分是Al(OH)3,是由小颗粒的Al(OH)3填料团聚而形成的大颗粒。这类界面颗粒物缺陷是在复合绝缘子制造过程中产生的,具有隐蔽性,只有运行老化到一定程度才易被发现。