综采工作面刮板输送机断链原因分析及预防措施

2022-03-24邢亮

邢 亮

(晋能控股煤业集团白洞矿业公司, 山西 大同 037031)

1 8105 工作面概况

晋能控股煤业集团白洞矿业公司8105 工作面位于井田301 盘区,工作面布置在石炭系5 号煤层中,工作面设计走向长度为1 700 m,倾向长度为220 m,工作面回采煤层平均厚度为11.72 m,平均倾角为3°。

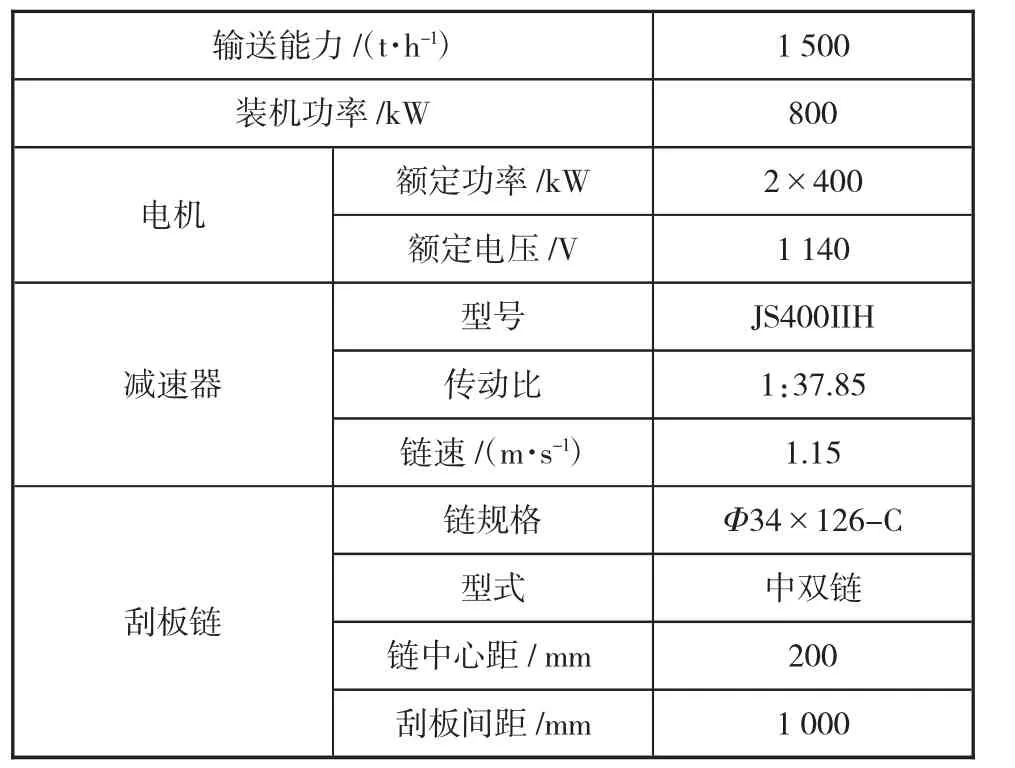

8105 工作面采用综合机械化放顶煤回采工艺,采用液压支架支护顶板,工作面内共计安装130 架支架,其中ZTZ20000/23/40 型端头支架1 架,ZFG10450/26/40 型过渡支架7 架,ZF12000/23/35 型中间支架96 架;采用一台MG400/930-WD 双滚筒采煤机进行割煤,该采煤机装机功率为930 kW,截深为0.8 m,截割高度为4.1 m,牵引速度为13.5 m/min;工作面采用前部刮板运输机型号为SGZ800/800,后部刮板运输机型号为SGZ1000/1400联合运煤。8105 工作面前刮板输送机运输能力为1 500 t/h,装机功率为800 kW,额定电压为11 440 V,具体参数如表1 所示。

表1 8105 工作面SGZ800/800 型刮板输送机参数表

截止目前8105 工作面已回采560 m,工作面在前期回采过程中由于受施工工艺、设备安装质量以及设备维护水平等影响,工作面前刮板输送机经常出现断链现象,据统计回采前期共计出现17 次断裂故障,导致工作面设备维修费用达32.4 万元,严重制约着工作面安全高效回采。

2 刮板输送机断裂原因分析

2.1 刮板链质量差

由于煤矿刮板输送机刮板链质量不合格,刮板链高猛材质不达标等,导致刮板链质量差,在使用过程中刮板链在高强度磨损以及张力作用下刮板链出现脆性断裂或塑性变形断裂现象。

2.2 自然损坏断链

刮板输送机在运行过程中出现自然损坏断链主要原因由以下几方面:工作面在运煤煤矸石,由于煤矸块粒大且硬度高,在运输时对刮板链产生磨损,导致断链;刮板输送机在产期运行过程中刮板变形以及头尾部齿轮松动,导致刮板链与溜槽、刮板以及齿轮之间产生周期磨损,导致刮板链断裂;受井下腐蚀性气体、液体影响,刮板链表层抗磨镀层腐蚀严重,从而降低了刮板链抗载荷强度[1-2]。

2.3 刮板输送机检修维护不当

1)张紧力不合理:刮板输送机安装后需对刮板链张紧井下调整,若刮板链过紧时,刮板链本身存在张紧负荷,当刮板输送机满载运输时在载荷作用下很容易导致刮板链断裂;同时刮板链过紧时增加了链条与溜槽、齿轮之间摩擦强度,加剧了刮板链磨损。若刮板链过松时,很容易出现链条跳牙现象,造成链环变形、断裂和刮板弯曲。

2)刮板输送机频繁启动:刮板输送机停机前未及时清空溜槽上煤矸,再次启动或满载状态下频繁启动时增加了刮板输送机负荷,输送机在启动瞬间刮板链承受很大的张拉力,当张力大于刮板链承载力时,很容易造成刮板链断裂现象。

3)堆煤现象严重:刮板输送机在运输煤矸石出现“回头煤”现象,导致刮板输送机溜槽底部、溜尾出现严重堆煤现象,在堆煤情况下刮板输送机运行时很容易出现刮板链卡堵,强行启动刮板机,刮板机链因受冲击载荷造成断链[3-4]。

2.4 保护装置不合理

8105 工作面回采前期对刮板输送机机头、机尾分别安装了刮板链跳链、断裂传感器,当刮板链出现断链、跳链时传感器及时将信号传送至PLC 控制器,控制器接收信号后对刮板输送机电机进行闭锁;但是在实际工作面回采过程中由于原煤中大块煤矸以及金属异物影响,导致刮板输送机原保护装置出现误保护动作,以及保护装置损坏严重,降低了保护性能。

3 刮板输送机断裂预防措施

3.1 提高刮板输送机质量

1)刮板输送机必须从正规厂家进行采购,刮板输送机在入井前在地面进行对接安装,并进行通电试验,保证刮板输送机运行正常。

2)刮板输送机在工作面对接安装时必须由专业技术人员现场指导,输送机安装过程中各配件连接必须牢固可靠;输送机在运行前必须对刮板链张紧力进行合理调整,双刮板链安装时必须保证刮板与双链垂直,严重出现双链受力均匀现象。

3.2 减少自然损坏

1)刮板输送机必须安装液力耦合器实现输送机软启动,避免输送机在启动时出现动载荷和冲击载荷造成刮板链断链;刮板时输送机在运行过程中减少频繁启动现象。

2)刮板输送机在运行过程中应定期清理溜尾、溜槽底部浮煤,并观察刮板链受力、变形、疲劳、磨损、腐蚀等情况,发现刮板链镀层磨损严重时应及时进行更换。同时刮板输送机每运行一段时间后将刮板链进行翻转,保证刮板链两侧磨损均匀。

3.3 提高检修维护力度

1)每班定期检查刮板链磨损、变形以及断链情况,发现刮板链磨损严重时必须及时更换,若发现刮板与刮板双链不垂直时及时调整刮板位置,防止刮板链受力不均现象。

2)定期对刮板输送机头尾齿轮进行检修维护,发现齿轮磨损严重时必须更换,齿轮定期进行注油;检修人员应定期对刮板链张紧力进行调整,保证张紧力适宜。

3.4 优化断链保护装置

为了解决传统断链保护装置误动作现象严重、保护动作灵敏度低等技术难题,白洞矿决定对8105工作面刮板输送机断链保护装置进行优化。

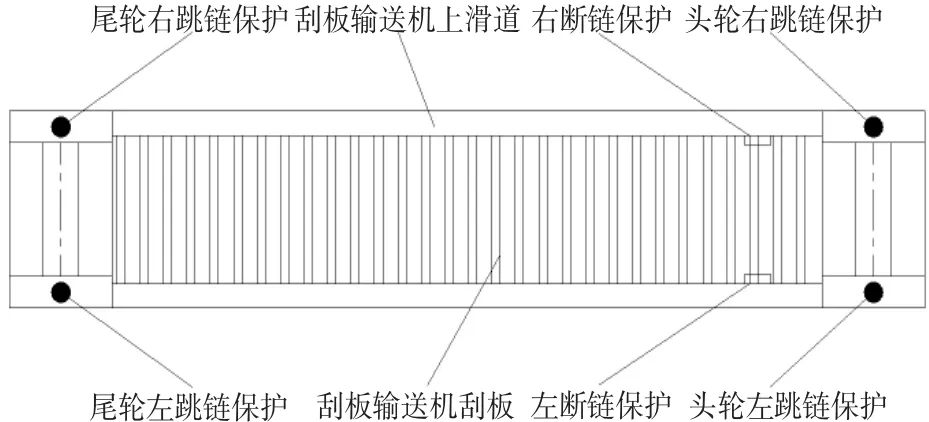

1)优化后断链保护装置主要由PLC 控制器、电器传感器、断链保护机械传动检测机构、头尾齿轮跳链保护装置等部分组成,如图1 所示,其中断链保护机械传动检测机构安装在刮板输送机滑道两侧,电器传感器与机械传动检测机构以及PLC 控制器连接,主要用于脉冲信号接收[5]。

图1 优化后刮板输送机断链、跳链联合保护示意图

2)头尾齿轮跳链保护装置安装在头轮以及尾轮两侧,实现双链监测,轮跳链保护装置主要检测刮板运行高度,当刮板链出现跳链动作时,PLC 控制器监测到故障后及时发出警报,并立即停机。

3)刮板输送机正常运行时,刮板的自身重力对机械传动机构进行一个压、放循环稳定脉冲检测过程,并将脉冲信号传送至电器传感器,通过安装在溜槽两侧的电器传感器检测信号延时对比判断是否断链,正常情况下两侧传感器同步延时设置在150~400 ms 之间,当两侧传感器同步延时超过400 ms时判断为断链,此时PLC 控制器自动设定停机。

4 结语

截止2020 年12 月4 日8105 工作面已回采结束,通过对工作面前期回采过程中刮板输送机断链原因进行分析,并提出了合理有效的预防措施,通过6 个月实践应用效果来看,采取预防措施后工作面在后期回采过程中刮板链断链事故减少至3 起,事故率降低了82.4%,输送机维修费用降低了28.46万元,保证了工作面安全高效回采,取得了显著应用成效。