带式输送机智能能耗控制系统的研究

2022-03-24许海波

许海波

(晋能控股煤业集团四老沟矿运销站, 山西 大同 037001)

引言

带式输送机是自动化开采中主要的运输设备[1],可以实现煤炭大批量、快速的输送。在带式输送机的设计过程中,其运行的功率较大,且具有一定的设计裕量以满足满载及过载时的工况。当载煤量较小时,由于输送带的高速运转,容易造成能源的消耗浪费,不利于煤矿的节能减排及成本控制。在煤矿向着自动化开采的同时,还要向着智能化的方向发展[2],针对带式输送机的能耗问题,采用智能化的控制方式依据煤炭的装载量进行速度的智能调节,实现带式输送机的节能控制,减小能源的浪费[3],同时降低了带式输送机的磨损,提高了煤矿开采的智能化水平。

1 带式输送机智能能耗模糊控制器的设计

模糊控制是进行带式输送机等复杂非线性系统控制的重要方法,依据模糊语言变量及逻辑推理进行数字控制。对于被控对象采用语言的形式描述模糊变量[4],不需要精确的数学模型,可以用模糊控制法来描述带式输送机变量之间的关系。模糊控制器对于带式输送机具有较好的适应性,具有较强的鲁棒性及容错性。

带式输送机在运行的过程中,当载煤量不同时,通过改变带式输送机的速度来实现节能运行,通过调节电动机的频率来实现对运行速度的调节[5],从而实现带式输送机的能耗控制。采用模糊控制器对带式输送机的速度进行智能控制原理如图1 所示,在运行过程中,依据载煤量进行速度的调节,当载煤量为Q0时,带式输送机的速度为V0,通过速度传感器进行速度的采集,利用模糊控制器对采集的数据信号进行处理,得到速度的偏差值e,将其输入到模糊控制器中,通过PLC 控制变频器的值,改变电机的工作频率,从而实现对速度的智能调节。

图1 模糊控制系统原理图

2 带式输送机智能能耗控制系统的设计

2.1 带式输送机智能能耗控制系统的整体设计

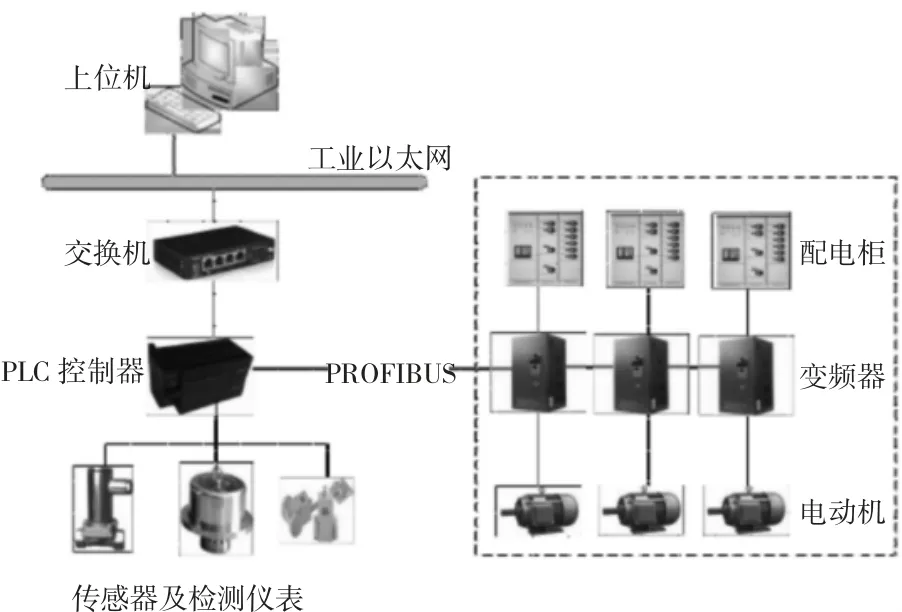

以带式输送机模糊控制为基础,进行整体智能能耗控制系统的设计。以PLC 为硬件系统的控制核心,建立模糊控制的能耗优化模型,根据载煤量与运行速度的最优匹配关系,实现对带式输送机的变频调节,实现节能降耗。控制系统整体结构如图2 所示。

图2 带式输送机智能能耗控制系统整体结构图

带式输送机智能能耗控制系统通过上位机进行控制指令的发出,PLC 控制变频器实现对电机的调节,从而实现对运行速度的调节。同时,采用传感器进行速度的采集并反馈给PLC,并传输给上位机,实现对运行速度的运程监控。控制系统整体结构通过配电柜进行供电,PLC 通过以太网与上位机连接,并采用PROFIBUS 通讯协议与变频器进行连接,实现对频率调节的实时通讯。

带式输送机智能能耗控制系统的功能主要包括节能运行,实现依据载煤量的不同进行自我调节;能够进行智能控制,依据PLC 模糊控制的方式进行运行速度的自动调节;具有对带式输送机的自我保护功能,当出现故障或输送带跑偏、温度过高时,能够进行紧急制动,实现停车并报警处理;具有实时监测的功能,依据上位机的数据及截面能实时监控带式输送机的运行状态,并可进行运行数据的存储及查询,便于实现带式输送机运行的智能管理。

2.2 带式输送机智能能耗控制系统的硬件连接设计

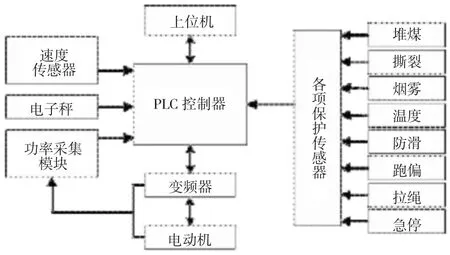

控制系统的硬件结构连接如图3 所示,PLC 作为主要的控制器,其工作可靠性对于系统的稳定运行具有重要影响。控制系统的硬件部分主要包括PLC 控制器、变频器及电动机、上位机及各项传感器。

图3 控制系统的硬件连接图

2.3 带式输送机智能能耗控制系统关键功能的设计

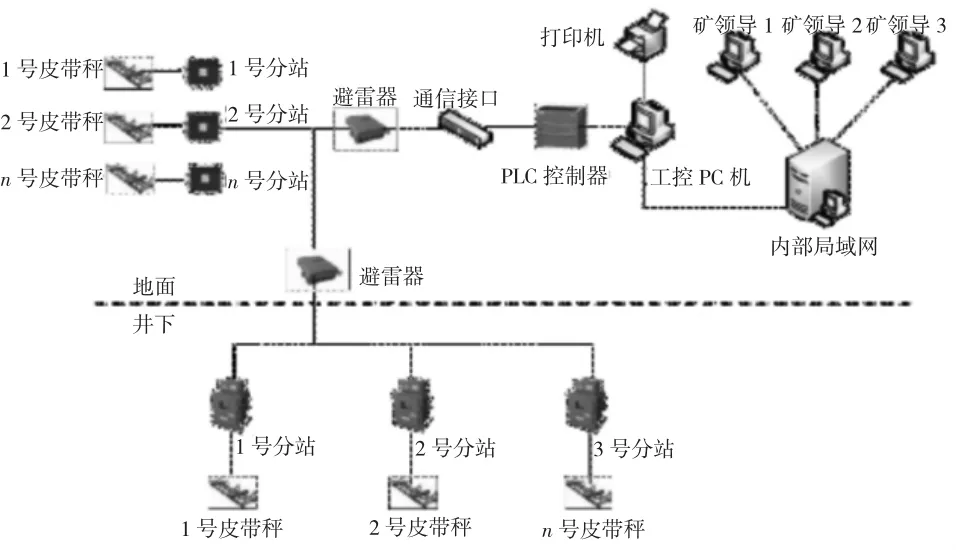

在带式输送机智能能耗控制系统中,主要依据载煤量的大小进行速度的调节,对于载煤量的监测数据的准确性,显得尤为关键。在运行过程中,采用电子皮带秤对载煤量进行监测,电子皮带秤进行测量的精度高,保证数据的准确性。电子皮带秤测量系统的原理如图4 所示,主要包括工控机、避雷器、皮带秤本体及传感器组成。

图4 电子皮带秤测量系统结构图

电子皮带秤测量系统中,带式输送机输送煤炭的过程中,煤炭的重量作用于传感器上产生响应的数据信号,经传输至工控机上进行数据的分析,然后将信号传输至智能能耗控制系统中,从而依据采集到的载煤量进行数据的处理,并调节响应的运行速度。

3 结语

带式输送机作为煤炭输送的主要设备,由于煤炭井下开采的工况不同,不同时段进行输送的载煤量不同,采煤机保持恒定速度运行造成一定的能耗浪费,不利于矿井的节能减排及控制成本。针对这一问题,设计了PLC 控制的模糊控制器,并在此基础上进行智能能耗控制系统的研究设计,从而实现了依据载煤量的不同,输送带运行速度的实时调节,提高了带式输送机运行的自动化水平,并降低了能耗,有利于带式输送机的长期使用,降低了煤矿的成本,提高了煤矿的综合效益。