智能综采工作面采煤机割煤情况自动监控系统设计分析

2022-03-24高江波

高江波

(霍州煤电集团吕临能化公司庞庞塔煤矿, 山西 吕梁 033200)

1 记忆截割的工作原理

通常情况下采煤机的记忆截割为两个阶段,分别为:第一阶段,截煤试教是采用人工操作的阶段,即为采煤机的记忆学习阶段,采煤机进行首次采煤时,完成过程人工手动操作1 个循环运行,从采煤机有工作面的机头行至机尾,然后再从机尾走到机头。在人工操作采煤机过程中采煤机电控系统会把运动过程中所有的数据实行采样并固化到自己的存储器中。第二阶段,采煤机的记忆截割的阶段,就是采煤机如何实现自动化截割煤的,即采煤机在截割煤过程中自动调节采煤机的动作姿态是靠第一阶段采集所有数据并存储来完成的。

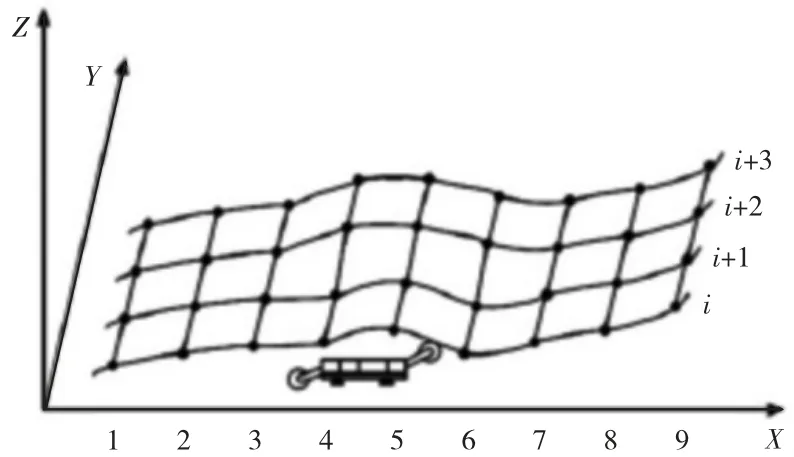

图1 即为采煤机在工作面自动记忆截割的运行轨迹图,在图中工作面的倾斜方向用X 轴方向表示,其采煤机在自动记忆截割运行时的姿态位置的采集相关数据的点用X 轴坐标点表示;采煤机的回采工作面的方向用Y 轴方向表示,采煤机在工作面前行的方向上运行的距离用Y 轴上的坐标点表示,采煤机在工作过程中上滚筒与下滚筒之间的高度用Z 轴方向表示,采煤机的截割煤工作过程中的采集相同距离样本是通过监控系统完成的,采煤机在执行完第i 刀截煤工作后,监测控制系统会对这一过程中的运行数据进行采样和存储。当在截煤作业执行第i+1 刀过程中采煤机运行中姿态的调整是控制系统依照第i 刀采集的信息数据完成的。假如采煤机执行第i+2 刀进行截煤时,如果工作面工作的状况有发生变化,这样,采煤机会根据工况自适应修正调整工作状态。这个自动调整是靠自动监控系统在通过第i+1 刀采集并记录的数据做适当调整完成的。在上述过程中调整完的数据会自动被存储和记忆,这些数据为第i+3 刀作业提供操作依据,以这用方式循环进行截割煤作业工作。

图1 采煤机自动记忆截割运行路径示意图

2 整个采煤机自动监控系统的结构

由于井下的采煤工作的环境非常复杂而且多变,并且采煤机的自动记忆截割方法还有很多的不足,在实际使用时,其自动化水平比较低,所以要持续改善其方法。采煤机的自动监控系统的优化,不仅使自动化水平得到提升,还能实时监控采煤机每个部位在工作时的状态,可以及时发现采煤机在工作过程中的问题并做出相应的处理,从而提高了采煤机的工作稳定性和大大减少了工作过程中故障发生的概率。整个自动监控系统的结构是由Wicc、各种传感器、S7-300PLC 等组成。PLC 通过传感器将所有数据信息进行采集与监测,并由其输入模块接收与处理,以达到对采煤机工作截割煤工作过程中的实时监控。假如采煤机在工作过程中某一个部件突然发生故障,故障报警系统发出信息,与此同时控制系统就会把采煤机的有关信息进行采集并存储,比如上下滚筒的摇臂的倾斜角度、摆动角度、机身位置和倾斜角度。为采煤机在工作面三角区域实现自动化记忆截割提供可靠数据参考依据,从而使工作面智能化的开采程度得到了提升。图2 即为自动化监控系统整体框架图。

图2 自动化监控系统整体框架图

3 设计PLC 硬件的选型

3.1 PLC 选型

自动监控控制系统最重要的核心元件是PLC,PLC 的组成包括:输入/输出接口模块、存储器模块、CPU 模块和通信模块。从PLC 的存储容量和输入/输出点数等各方面因素考虑,改监控系统选用西门子公司的中大型s7-300PLC 所选用的CPU 型号为313c-2ptp。

3.2 通信模块选型

为了使PLC 和上位机能够实现通信连接,所以我们选用与之配套的通信摸块CP341,该模块的特点是实现点对点通信,通信模块的硬件配置为一个串口通信端口,即RS-458,改通信口最远能够实现1 300 m 的通信,主要支持的软件协议有data Highway RTU 和MODBUS RTU。CP341 可以实现上位机与PLC 之间的数据交换以及远方操作和控制。S7-300PLC 的组网是通过PROFIBUS-DP 与通信模块和上位机实行的,通信网络是PLC 控制系统内最重要的部分,在实际使用时,控制系统发生的故障中,一般都是通讯网络发生的故障,为了减少通信网络的故障率使井下监控系统更加稳定,所以在PLC硬件在选择时我们通常会选择抗干扰能力强、电气兼容性好、接口简单的硬件,所以选择西门子公司的产品。

4 监控系统的软件的设计

设计采煤机的自动监测控制系统的工作流程,图3 即为监控系统控制流程图。

图3 监控系统控制流程图

模块化编程思想主要应用在监控系统的软件设计中,模块化思想将监控系统划分为人工的调节修正、数据信息的采集存储、记忆截割自适应调整和故障报警的输出。

采煤机进行记忆截割工作时,刚开始必须由人工操作对采煤机进行试教截割作业,在此过程中采煤机各组成部分的运动相关数据,会被监测控制系统进行采集并且监控系统会分析与处理这些数据。之后,会记录与储存人工操作截割作业的运动轨迹,在此过程中只要把记录和存储的数据传到控制系统就能实现采煤机的自动记忆截割作业。与此同时,由于井下工作面环境变化等原因的影响,采煤机在记忆截割作业时还需要进行人工的修正和调节。采煤机故障报警系统的设计,使采煤机故障判别和处理效率得到了大大提高,采煤机在自动记忆截割作业过程中,采集来的信息会被监控系统存储和分析,若有异常情况发生在采煤机正常运行状况中时,监控系统会根据采集存储的数据来自适应调节采煤机的运行状况和姿态,当调整完成以后,系统将会检查和对照采煤机每个部分工作运行时的数据,当各部分数据显示正常后,系统会把原来截割作业的轨迹与调整后的作业轨迹的所有数据两者相比较,如果有较小的误差存在与两者之间,那么控制系统会选择修正之后的轨迹接着正常工作运行,如果数据偏差大或数据不正常时,采煤机的故障报警系统就会发出报警信息。这时候必须要人工复位正常后才能恢复正常工作运行。

5 应用效果

自动记忆截割控制系统应用在某一个智能化综合采煤工作面,在这个智能化综合采煤机正常工作时采煤机各部分运动数据如下页表1 所示。

通过下页表1 数据可知道,在采煤机在工作面正常进行记忆截割工作时,采煤机运行的各项数据信息都被监控系统实时采集,实现了采煤机在正常截割煤作业过程中所有机身数据的可视化,从而使采煤机自动记忆截煤操作的自动化水平提高,本控制系统所采集的所有数据都和采煤机正常工作时的数据相差不大,充分证明了本控制系统可以符合现场使用的要求。

表1 采煤机实际运行状态下监控系统采集的机身数据表