煤矿带式输送机智能化控制系统技术应用

2022-03-24李梦祺

李梦祺

(山西汾西矿业集团正文煤业, 山西 孝义 032300)

引言

带式输送机具有运输效率高、输送距离长、运载量大等优点,是煤矿企业井上下主要运输设备[1]。井下煤矿回采工艺决定煤炭开采量具有一定的不均衡性,带式输送机仅局部时间处于重载状态,其余时间多空载或者轻载运行[2-3]。现阶段为一般采用变频器实现带式输送机软启动,未能充分发挥变频器功能[4]。随着矿井综合智能化建设不断推进,智能化设备在煤矿井下应用更为广泛,因此,以山西某矿主斜井运输带式输送机为工程研究背景,对采用的智能化控制系统进行分析探讨,以期为其他矿井带式带式输送机智能化工作推进提供经验借鉴。

1 工程概况

山西某矿设计产能为5.0 Mt/a,采用斜井+立井开拓方式,主斜井带式输送机从投入运行以来运行良好,电控设备运行稳定,可满足井下煤炭运输需要。带式输送机电控系统结构由PLC 监控系统、高低压配电系统、煤流量监控系统、变频调速系统以及综合保护系统构成。主斜井内铺设的带式输送机在5°~12°、设计运输距离1 750 m、输送机带宽2 000 mm、运输速5.6 m/s,使用4×2 800 kW/6 kV 电动机驱动带式输送机运转;带式输送机采用液压自动张紧装置张紧,制动采用液压盘式制动。

矿井主斜井带式输送机应用煤流量监控系统对煤流量实时采集,智能调速系统依据变频器控制技术、远程调节接口等对带式输送机运行进行智能调速控制。井下运输巷带式输送机、集中运输巷带式输送机以及主斜井带式输送机等均配备煤流量检测仪、PLC 控制箱等,煤流量检测结果通过PLC 控制箱接入到井下光纤通信网络。具体主斜井带式输送机智能控制系统结构见图1 所示。

图1 智能控制系统结构

在主斜井井口控制室内布置PLC 控制箱,并将运行控制结果发送至各个分区PLC 控制箱,实现井下各个带式输送机运行职能控制。前级带式输送机检测到的煤流作为后级带式输送机智能调速依据,从而实现大幅降低带式输送机轻载、空载率,降低设备运行能耗并提升使用寿命。

2 智能控制子系统结构

2.1 配电系统

主斜井带式输送机采用15 台KYN28-12 高压开关柜进行配电,高压开关柜闭锁装置、各类电器保护装置齐全,具备“五防”功能。

低压配电使用型号TN-S 系统,配备有1 套低压电源柜,电源柜进线端使用双电源自动切换装置。低压配电主要为井下带式输送机成套配套设备、井口辅助设备(包括液压站、照明、风冷机等设备)供电。

2.2 PLC 监控系统

智能控制系统使用的PLC 监控系统对主斜井带式输送机等设备运行进行监控,具有的功能为:

1)远程控制。PLC 监控系统不仅可对主斜井带式输送机压运行(启动、停止、保护以及监测)进行控制,还可以对井下主煤流运输系统中其他设备运行状态进行显示以及集中控制;此外通过井下已有光纤通信网可将井下带式输送机运行状态传输给地面监控中心,从而实现斜井带式运行状态远程显示以及远程集中控制。

2)软启动安全监测。PLC 监控系统配合变频器实现带式输送机软启动,在启动过程中加速度控制在0.1~0.3 m/s2。在带式输送机运行过程PLC 监控系统可实现带式输送机堆煤、打滑、跑偏、制动以及张紧等监控信号是否正常进行判定,若监测到带式输送机运行出现故障则进行紧急停车。

2.3 变频调速

主斜井带式输送机使用的带式输送机变频调速设备为4 台型号ACS 5000 变频装置。考虑到带式输送机使用过程中可能存在超载情况,同时驱动电动机最大转矩可能超过额定转矩2 倍以上,因此使用的ACS 5000 变频装置额定输出电流应超过驱动电机额定工作电流、每间隔10 min 具有一次过载能力,以便满足带式输送机重载再次启动能力。变频器配套使用的变压器应具备一定的过载能力。

2.4 煤流量检测

智能控制系统内的煤流量检测系统可依据带式输送机工作特点,对设备运行情况进行优化;依据煤流量检测结果确定带式输送机运行工作点,并依靠驱动系统调节工作点;确定带式输送机煤流量,实现带式输送机顺煤流启动;根据带式输送机工作点、上游带式输送机输送煤量及状态,优化带式输送机启停时间及协同运行速度;降低带式输送机轻载、空载等时间。

带式输送机运行时可依据获取到煤流量调整设备运行速度,具体煤流较低(轻载或者空载时),带式输送机处于低速运行状态;煤流载荷中等时则带式输送机处于中速运行状态;煤流量较大、带式输送机处于重载状态时,则带式输送机处于高速运行状态。

2.5 运行保护系统

在带式输送机机头放置KDW101 电源箱、KTC101-Z 主控制器,其中电源箱为保护系统及沿线各传感器提供电源;主控制器显示带式输送机运行状态、控制带式输送机运行,并在带式输送机启动前及运行过程中对烟雾、跑偏、温度等监测参数进行检测。

2.6 值守机器人系统

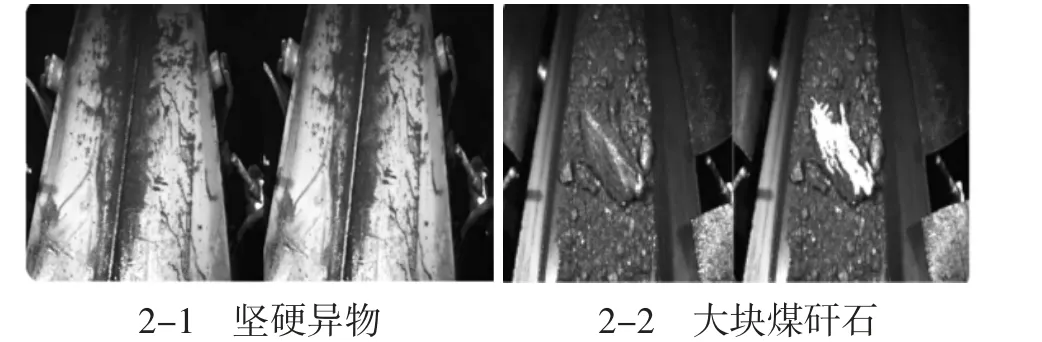

在主斜井布置的值守机器人系统由补光照明系统、图像采集系统、防爆计算机以及控制主机等构成。将值守机器人系统布置在带式输送机落煤点上方1 m 位置,用以实时采集带式输送机运行画面。获取到的图像信息同时传输给防爆控制主机、防爆计算机,防爆控制主机用以对识别图像中锚杆、大块矸石等异物;防爆计算机用以存储、记录带式输送机运行状况,并将防爆控制主机以及防爆计算机图像识别结果传输给地面监控中心。当值守机器人系统发现异常后,会立即发出报警信号并依据异常影响控制带式输送机运行速度或者停止带式输送机运行。具体值守机器人系统智能分析结果见图2 所示。

图2 值守机器人系统智能分析结果

3 结语

现阶段矿井主斜井带式输送机智能控制系统已平稳运行2 年,智能控制系统可依据井下煤流量变化调整带式输送机运行速度,并实时监测带式输送机运行状态。智能控制系统具有反应速度快、安全监测能力强以及运行可靠等优点,通过应用智能控制系统可显著降低带式输送机运行能耗以及设备磨耗量,不仅一定程度提升了矿井经济效益并还提升了矿井综合智能化水平。