48702 回风顺槽支护技术应用

2022-03-24郝激文

郝激文

(山西西山煤电股份有限公司西铭矿, 山西 太原 030052)

引言

在巷道掘进的过程中,科学的支护设计是施工人员生命安全和施工项目顺利进行的重要保障。在煤矿巷道施工过程中,随着采掘深度的增加,矿区巷道中地质构造、岩石承压环境愈加复杂,无形之中便增加了煤矿施工难度,对采掘技术要求也越来越高,在保证正常施工效率的同时并确保施工过程的安全有序进行,已经成为煤矿开采工作的重中之重[1]。因为在煤矿巷道施工的过程中,巷道岩石不仅要承受内部岩石之间的压力,还要承受外部施工环境所带来的压力[2-3],为了避免巷道岩石因为压力过大而发生破碎、变形等安全问题,需要对巷道进行支护设计。设计合理的巷道支护方案,不仅可以提高巷道工作的施工效率,保障施工人员的生命安全,还有利于煤矿开采工作的顺利进行和良性发展,同时也为类似工作面回风顺槽施工过程的支护设计提供积极参考。

1 工程概况

48702 回风顺槽布置在工作面的西侧,与北七右翼回风巷平交、与北七右翼单轨吊巷连通。该回风顺槽主要供回采期间的回风及行人使用。

1.1 井上位置

48702 工作面地表位于马矢山村(已搬迁)东侧、随老母断层南侧、娄烦滩风机房西侧;地表为沟,呈“Y”字形,也有山谷地形,沟谷纵横,有一条大河自南而过,流经工作面中部地区和北部地区;80-9煤田钻孔位于工作面内的距回风顺槽60 m 位置处。工作面煤层顶板到地面的垂直厚度为227~420 m,平均厚度为323 m 左右。

1.2 井下位置

48702 工作面井下位置东部为北七采区,西部为实煤区,南部靠近北七右翼集中巷道,北部靠近随老母断层,间距为24~70 m;同时48702 工作面东部靠近48706 工作面(已形成),两个工作面之间的间距为25 m。

1.3 施工情况

48702 回风顺槽在北七右翼单轨吊巷13 号测点后27 m 处(A 点)开口,先按345°方位角掘进27 m与北七右翼回风巷贯通(B 点),贯通后从B 点继续向前掘进28 m(C 点),再从C 点向前掘进10 m 到回风联络巷开口位置(D 点),然后从D 点以45°角开口掘进45 m 后,与北七右翼回风巷贯通(E 点)。贯通后退掘进机至D 点,从D 点沿8 号煤顶板继续向正前掘进121 m 至设计停采线,过设计停采线后拖夹石掘进1 337 m,在距切眼60 m 处时,再沿8 号煤顶板掘进至切眼位置(F 点)。巷道与北七右翼回风巷平交、与北七右翼单轨吊巷连通,预计巷道坡度≤8°。

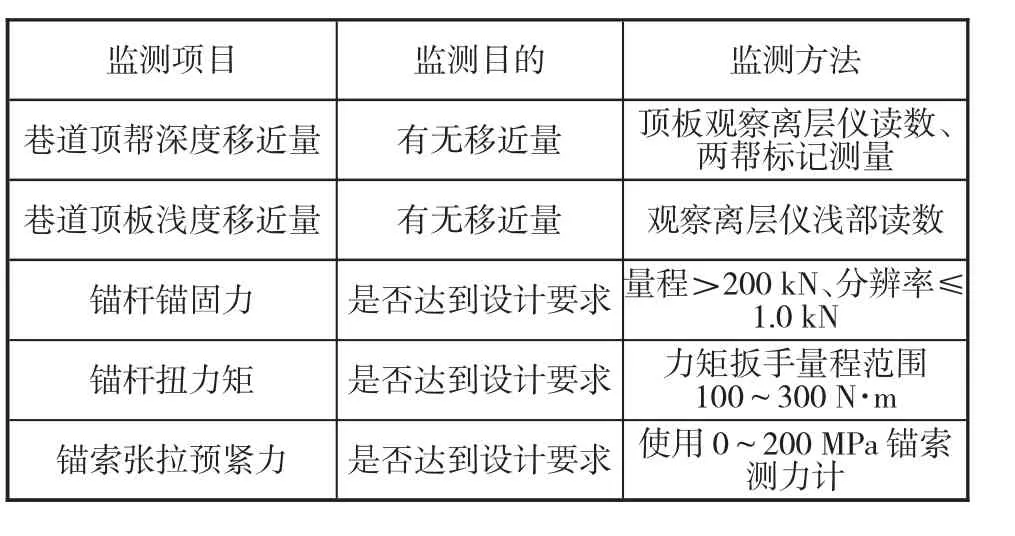

2 矿压监测

在矿压监测过程中,当出现下列情况之一时,应及时采取措施,增强支护,修改设计:巷道两帮超过规定,即巷道宽度低于设计值300 mm;锚杆体发生被拉断现象;锚杆托盘、棚梁、棚腿被挤压变形超过300 mm;巷道围岩发生较大变化。矿压监测具体内容如表1 所示。

表1 监测内容详细表

3 支护设计

回风顺槽掘进时采用托夹石的掘进方式,结合矿区工作面回采经验,掘进时选用矩形断面,宽度为4.0 m,高度为3.4 m。回风顺槽作为回风、行人的巷道。

3.1 回风顺槽断面设计

3.1.1 宽度确定

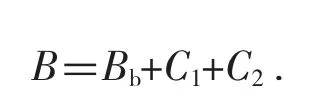

以掘进设备计算回风顺槽断面的宽度,计算公式为:

式中:B 为巷道的宽度;Bb为掘进机铲板宽,取2.9 m;C1为安全间隙,取0.5 m;C2为安全间隙,取0.5 m。

将数值带入公式得B=3.9 m,因此巷道宽度取4.0 m 即可满足运煤、运料的要求。

3.1.2 高度确定

夹石下煤层最大煤厚为3.42 m,由此确定巷道高度为3.4 m,设计合理。

3.2 按最小断面风速进行验算

按最小断面风速进行验算的公式为:

式中:Q巷为局部通风机对风的实际吸收量,取600 m3/min;v巷为回风顺槽风速,m/min;S掘为掘进工作面的掘进断面积,m2。

代入数据计算得v巷=0.73 m/s。

煤安规程中规定掘进工作面允许风速为0.25~4 m/s,由于v巷在此区间,故巷道断面设计合理。

3.3 锚杆和锚索相关参数设计

3.3.1 锚杆长度的设计

3.3.1.1 顶锚杆长度确定

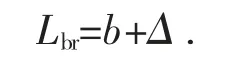

因为顶板破坏高度b 在0.3~1.5 m 之间,所以按下列方法确定支护参数。

式中:Lbr为顶锚杆的长度;Δ 为锚杆外露长度与锚固段长度之和,锚杆外露长度取0.1 m,锚入稳定岩层的固段长度取0.8 m。

根据计算及相邻工作面施工经验,确定顶锚杆长度取2.4 m。

3.3.1.2 帮锚杆长度确定

由于顶板破坏高度c 在0.3~1.5 m 之间,按下述方法确定支护参数。

式中:Lcr为帮锚杆的长度;Δ 为锚杆外露长度与锚固段长度之和,锚杆外露长度取0.1 m,锚入稳定岩层的固段长度取1.1 m。

根据计算及相邻工作面施工经验,确定帮锚杆长度取1.8 m。

3.3.2 锚杆参数计算

顶锚杆选用MSGLW-335/20×2400 型左旋无纵肋螺纹钢锚杆,帮锚杆选用MSGLW-335/20×1800 型左旋无纵肋螺纹钢锚杆,根据锚杆的设计锚固力,顶锚杆设计锚固力90 kN,帮锚杆设计锚固力50 kN,计算支护强度。

3.3.2.1 锚杆杆体直径计算

锚杆杆体直径d 根据杆体承载力与锚固力等强度原则验算。

式中:d 为锚杆杆体直径,mm;Q 为锚杆锚固力,取90 kN;σt为杆体材料抗拉强度,取490 MPa。

将数据代入上式得d=15.22 mm,取20 mm。

3.3.2.2 顶锚杆排距计算

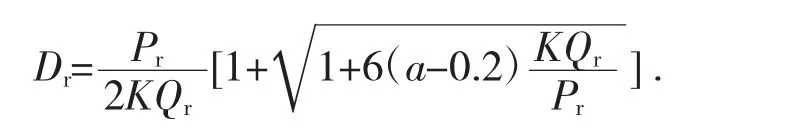

顶锚杆排距Dr计算公式为:

式中:Dr为顶锚杆排距,m;Pr为顶锚杆设计锚固力,取90 kN;K 为安全系数,取1;Qr为顶板载荷集度,取197 kN/m。

代入数据得Dr=1.36 m。

根据以上计算及顶锚杆使用的经验,回风顺槽托夹石掘进时顶锚杆排距取1.0 m,能满足支护的要求。

3.3.3 锚索间排距的确定

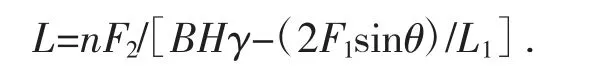

为加强顶板支护,回风顺槽托夹石支护时顶板打设锚索,使用Φ17.8 mm×5 400 mm 的钢绞线,间排距计算公式为:

式中:L 为锚索的排距;B 为巷道最大冒落宽度,取4.0 m;H 为潜在冒落高度,取2.0 m;γ 为岩体的容重,取25 kN/m;L1为锚杆排距,取1.0 m;F1为锚杆设计锚固力,取50 kN;F2为锚索设计锚固力,取200 kN;θ 为角锚杆与巷道的夹角,取75°;n 为每排锚索数量,取2 根。

代入数据计算得L=3.8 m。该面锚索间排距为2.0 m×2.0 m,呈矩形布置,满足支护要求。

3.3.4 锚索长度确定

锚索长度的计算公式为:

式中:L0为锚索的总长度;L1为锚索的深入到较稳定岩层的锚固长度,一般为1.5~2.0 m,取2.0 m;L2为潜在冒落高度,取2.0 m;L3为外露的长度,取0.25 m。

结合我矿实际情况,选取直径Φ17.8 mm,长度为5.4 m 的锚索,可满足支护要求。

4 临时支护

4.1 临时支护的目的

在施工过程中,为了避免因岩石压力造成巷道顶板岩石破碎、脱落伤人事故的发生,需要对顶板进行临时的支护设计,顶板的临时支护有利于保障施工人员的施工作业安全和生命健康安全,因此,在施工作业中需要注重顶板的临时支护。

4.2 临时支护的使用

在进行施工前,升起载有临时支护的装置,将顶板固定,施工一段距离后,对完成施工的部分进行锚杆永久支护,随后进入下一段支护位置,重复之前支护操作。

当临时支护设备发生故障时,在沿8 号煤顶板掘进时采用2 根6.0 m 长的10 号矿用工字钢和由钢筋制备的护网作为临时支护设备,同时工字钢需要被专用吊环固定在锚杆上每完成一段临时支护,将工字钢移动到前方需要支护的位置,并用护网对顶部岩石进行固定,然后进行永久性支护。完成一段施工后,继续向前重复同样支护操作。

临时支护的施工距离为3.0 m,对顶板的最大控制距离为3.4 m,最小控制距离为0.4 m。本次施工使用托夹石掘进方式,根据经验,临时支护的施工距离为2.0 m,对顶板的最大控制距离为2.4 m,最小控制距离为0.4 m。

5 结论

近两年,煤矿巷道的发展面临全新挑战,巷道施工工作的顺利进行和施工人员的安全保护是巷道施工的重点工作。煤矿企业要想保证施工进度,并避免安全事故的发生,就需要针对巷道的具体施工情况设计相应的支护方案[4]。在施工前,提前进行地质勘探和煤矿矿压监测,设计好相应的巷道支护方案,对可能发生意外的顶板进行临时支护设计,以此保证煤矿施工安全,实现经济利益最大化,从而助力企业的升级发展。