基于大功率串联焊接提高刮板输送机中部槽焊接性能

2022-03-24田志平

田志平

(沈阳煤业(集团)机械制造有限公司, 辽宁 沈阳 110123)

1 气体保护焊(GMAW)功能介绍

可持续发展和减缓气候变化都需要资源高效生产。一般来说,焊接是制造中最重要的连接技术,而气体保护焊(GMAW)是最常用的连接工艺。特别是在钢结构领域,弧焊在制造的总成本和能源消耗中占有主要份额。此外,先前的研究表明,除了填充材料外,电在GMAW 的环境负荷中占主导地位。迄今为止,GMAW 的能源效率一直被业界所忽视。这主要是由于对经济过程性能的关注,这在过去几十年里得到了大力推进。通常,低成本的GMAW 是在喷弧操作模式下执行的。因此,本研究将喷射电弧转移作为GMAW 的参考过程(标准GMAW)。生产率可以进一步提高由串联GMAW(TGMAW)过程实现。TGMAW 主要采用脉冲喷涂过渡方式,其沉积速率和焊接速度显著提高,这是经济性能的主要指标。然而,工艺参数的选择必须谨慎,以防止工艺的不稳定性。

对于GMAW,特别是大功率GMAW 的能量消耗,目前还没有深入的研究。此外,文献中并没有明确定义一种可应用于工艺参数的能效指标。

本文旨在对GMAW 的能效进行评价。通过测量能量消耗和计算相应的关键性能指标电沉积效率来实现。两种工艺正在研究中,一种是标准的GMAW工艺,一种是TGMAW 工艺。最后,连接一个30 mm厚的BTW 耐磨板,以确定一个真正的接头的能耗。一方面,这将支持以能源为导向的工艺发展指标的工业。另一方面,阐述了如何同时提高工艺性能和能源效率,从而降低制造成本和减少焊接对环境的影响。

2 应用方法

2.1 过程数据采集

能量消耗通过两个位置的功率测量来评估。如图1 所示,测量焊接电源前后的电流和电压。

图1 功率测量系统原理图

电源测量计算的是总功率PS包括二次消耗,例如来自送丝机的消耗。PS用于计算设备的壁插效率,确定总体能耗。采用商用测量系统对电源与焊接电源之间的三相电流和电压分别进行测量和记录。PS根据式(1),由三个相的有效功率之和计算。PS1、PS2、PS3,均由测量系统直接提供。

过程功率PW量化在制造熔池和熔化金属丝的过程中所需的能量。PW能够调查工艺参数并提供有关工艺稳定性的信息。此外,可以排除设备(如冷水机、内部电路电源等)的干扰。用商用数据采集系统测量并记录电流I 和电压U。PW根据式(2)计算,作为瞬时功率的算术平均值。设备的壁塞效率η 按式(2)计算。

2.2 电沉积效

与之相比,电沉积效率(EDE)是GMAW 工艺能效的关键性能指标,他们只关注填充材料的热量输入。它评估每单位电力消耗的熔融填充材料的质量。用工艺参数送丝速率wfr、工艺功率Pw表示如式(3)所示,焊丝截面面积为AW,以及填充材料的密度ρ。

EDE 指标主要受绝对工艺功率和有效效率的影响,综合了保护气体、物料输送方式或接触管与工件之间的距离等多种影响。焊接电源的特性和工艺参数的设定决定了工艺功率的大小。本研究评价了用于标准GMAW 和GMAW 工艺的EDE。TGMAW 工艺采用了不同的物料传递方式,并对工艺参数进行了调整,以提高能源效率。

2.3 传导实验

采用焊接机器人在平面位置进行自动焊接。焊接样品采用30 mm 厚的BTW 耐磨板。试样用v 型槽、陶瓷垫板和钉焊接而成。填充材料为直径1.2 mm 的标准焊丝。数据是通过执行多道焊来测量的。假设焊丝的钢密度为7.85 g/cm3。

在第一组实验中,对EDE 进行了标准GMAW(Standard GMAW 1 和2)和TGMAW(TGMAW 1 和2)过程的两个功率级别的评估。每个参数集执行2~7 次,以保证结果的质量。对20~30 s 的稳定工艺条件下的电流和电压数据集进行了分析。工艺功率PW以及总功率PS根据式(1)和式(2)计算。

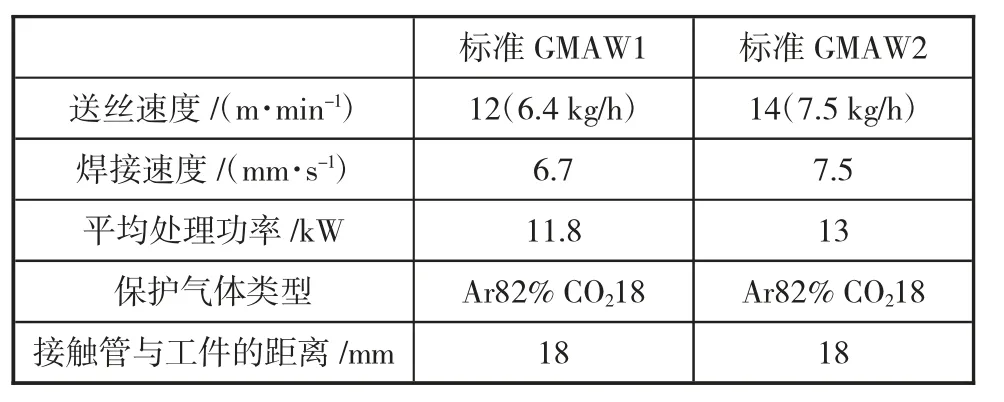

表1 为标准GMAW 工艺的实验条件。根据选择的送丝速度,利用焊接电源的协同特性来确定焊接参数。标准GMAW 的操作方式为喷涂电弧转移。

表1 标准GMAW 工艺的实验条件

在第二组实验中,为标准GMAW 和TGMAW 焊接了一个完整的对接接头,以确定总体电力消耗。焊缝长度为600 mm,为了获得更好的可比性,将结果缩放到1 m。对于标准的GMAW,采用了弦珠技术;对于TGMAW,采用了编织珠技术。采用单丝GMAW焊接方法进行了GMAW 变体的根部焊道焊接。TGMAW 焊接的最后道次使用了较低的工艺功率来防止顶层的焊接缺陷。标准GMAW 和TGMAW 对接接头的实验条件见表3。总用电量是通过记录的电流和电压数据来确定的。两种变体的耗电量都被调整到沉积填充材料的质量相等。这样做是为了排除火焰切割槽或焊缝加固引起的几何偏差的影响。

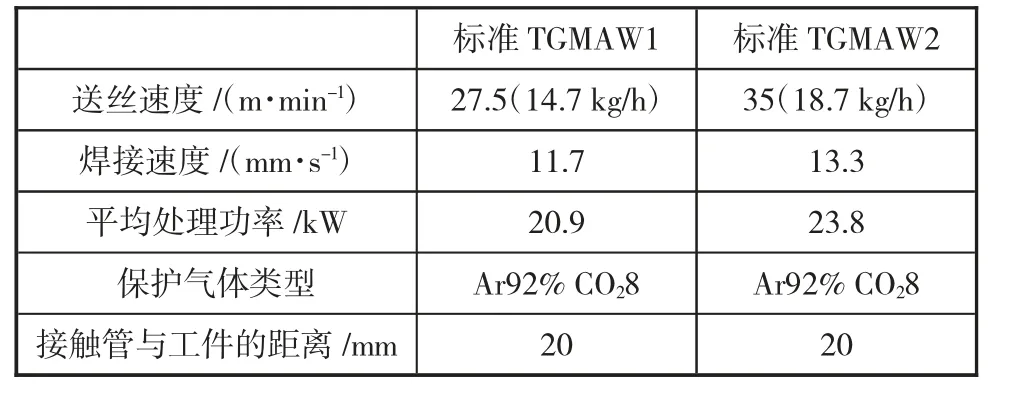

表2 标准TGMAW 工艺的实验条件

表3 对接焊接实验条件

3 应用效果

3.1 电沉积效率

图2 显示了EDE 测量结果。与标准GMAW 工艺相比,大功率GMAW 工艺获得了明显更高的数值。

图2 EDE 测量结果

标准GMAW 工艺的EDE 平均值在541~571 g/kWh 之间。TGMAW 过程的平均值在701~783 g/kWh 之间。所测得的EDE 的标准偏差一般对所有变体都很低,但对TGMAW 工艺来说较高。这两种工艺都倾向于在更高的送丝速度下获得更高的EDE 值。

3.2 焊接用电情况

一个30 mm 厚的BTW 耐磨板连接,以演示潜在的电力节约为真正的焊接。下页图3 显示了标准GMAW 和GMAW 对接接头的截面。性能数据列在下页表4 中。

表4 1 m 焊缝对接焊缝结果

图3 标准GMAW 和GMAW 对接接头截面图

电耗、焊接时间和填充材料的耗量按焊缝长度1 m 的比例计算。整体能耗的应用壁插效率为85%。两道工序实测的EDE 平均值与3.1 节的结果一致。由于更高的焊缝强化(见图3-1)以及坡口准备或点焊可能导致的几何偏差,标准GMAW 工艺消耗了更多的填充材料。因此,电力消耗调整为填充材料的用量最小。这是通过使用各自的EDE 值和TGMAW 工艺的填充材料消耗量(4 200 g)来实现的。由于存在缺陷的风险,第3.1 节中介绍的高功率工艺的全部潜力无法在根道和最终道中实现。如表4 所示,通过应用TGMAW 工艺,能效和工艺性能都得到了提高。电耗和焊接时间分别减少23%和55%。

4 结语

节能制造技术是减缓气候变化和可持续制造的重要手段。GMAW 是最常用的连接技术之一,其特点是能耗和效率高,这将促使工业界设计出更节能的焊接程序,并允许详细规划零件制造的能源消耗。

对标准GMAW 的EDE 和GMAW 工艺进行了两个功率级的评价。一般来说,TGMAW 工艺比标准GMAW 能达到更高的EDE 值,而这两种工艺在更高的功率级别上都表现出更高的能量效率。此外,TGMAW 工艺可以达到更高的沉积速率,从而提高工艺性能。设备的壁插效率与物料输送方式和工艺功率无关。此外,还对30 mm 厚BTW 耐磨板的对接接头进行了TGMAW 过程的实验研究,减少了23%的能耗和焊接时间。