TC4 钛合金钻削力试验研究和数学模型建立

2022-03-24于鹏飞王子敬

于鹏飞, 王子敬

(1.忻州通用机械有限责任公司技术中心, 山西 忻州 034000;2.北方魏家峁煤电有限责任公司安全监察部, 内蒙古 鄂尔多斯 010308)

引言

TC4 钛合金具有密度小、比强度高、抗蚀性好以及焊接性能良好等优点,目前在航天飞行器、船舶、汽车以及医疗行业都有非常广泛的应用[1-2],所以对钛合金的高效高质量加工就显得尤为重要。但是对TC4 钛合金的机加工是比较困难的,在加工过程中该种加工材料会对刀具造成不同程度的损伤,特别是在钻孔加工时,半封闭式的加工方式对刀具的破坏尤其严重。所以研究加工过程中的钻削力变化特性,对改善钻头受力状态和提高TC4 工件的加工质量具有较大意义。

对钻削力的研究一直是国内外学者所关注的重点,在各方面已经取得了很大的进展,得出了一系列具有较高参考价值的结论。目前,对于TC4 钛合金的钻削力研究主要以有限元仿真和试验为主,通过对二者结论进行对比分析,从而得出较为准确的结论,文献[3]运用数值模拟和试验相结合的方式对钻削力进行了全面的研究,文献[4-5]通过对试验数据进行统计分析,拟合得出了钻削力的数学表达式,并做了进一步的对比分析,证明了数学表达式具有不错的计算效果。

为了充分考虑多因素下钻削力的变化规律,并达到能够对其进行理论预测的效果,本研究开展了一系列钻削力试验,并在大量数据统计分析的基础上对钻削力的变化规律和数学模型进行了研究。

1 TC4 钛合金钻削试验

1.1 正交试验设计

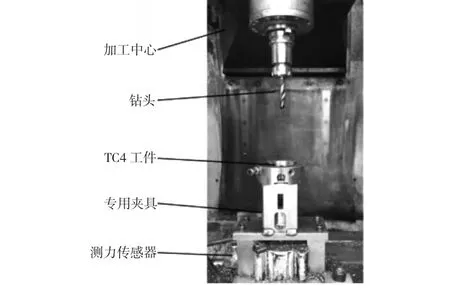

为了研究TC4 钛合金钻孔过程中的钻削力,设计了本试验。试验中主要获取在不同加工参数下的钻削力数据,分析其在不同加工参数下的变化规律。试验设备和材料如表1 所示,钻孔系统结构如图1所示。

表1 试验设备和材料

图1 钻孔系统

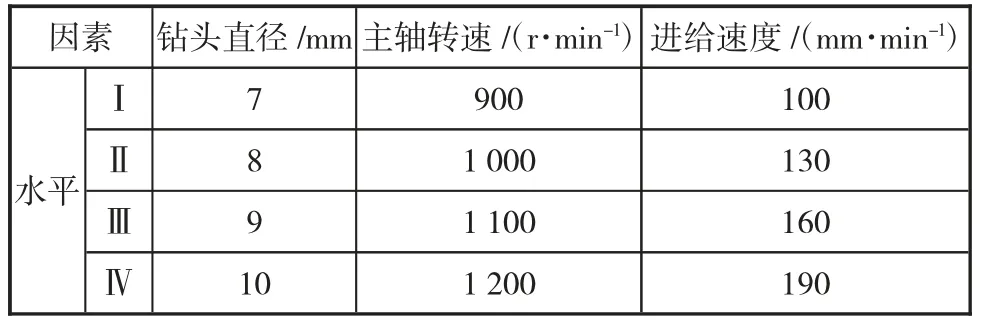

本试验制定三个影响因素,分别是钻头直径、主轴转速和进给速度,如表2 所示。

表2 试验参数设置

1.2 试验结果分析

根据正交试验设计理论,在SPSS 环境中确定因素水平分布后,得出如下页表3 所示的试验结果统计表(采用L16(45)正交分布)。

表3 正交试验结果统计

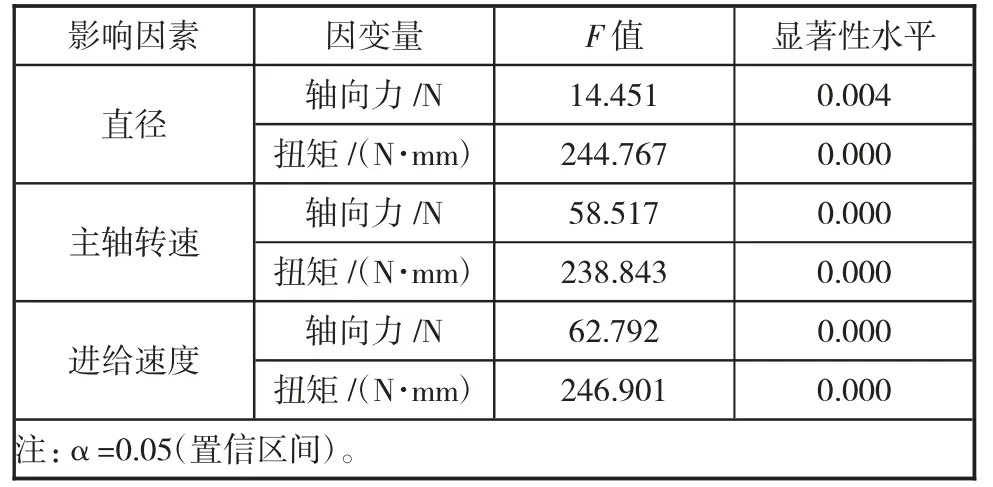

根据方差分析表(表4)中的检验统计量F 值的大小可以得出各因素对轴向力和扭矩的影响程度排序分别为:进给速度>主轴转速>直径,进给速度>直径>主轴转速。

表4 方差分析结果

1.3 钻削力变化规律分析

图2 所示为主轴转速为300 r/min、进给速度为60 mm/min 时不同钻头直径下的的钻削力变化曲线。

从图2 中可以看出,随着钻头直径的增大,轴向力和扭矩均随之增大。

图2 轴向力和扭矩随钻头直径变化曲线

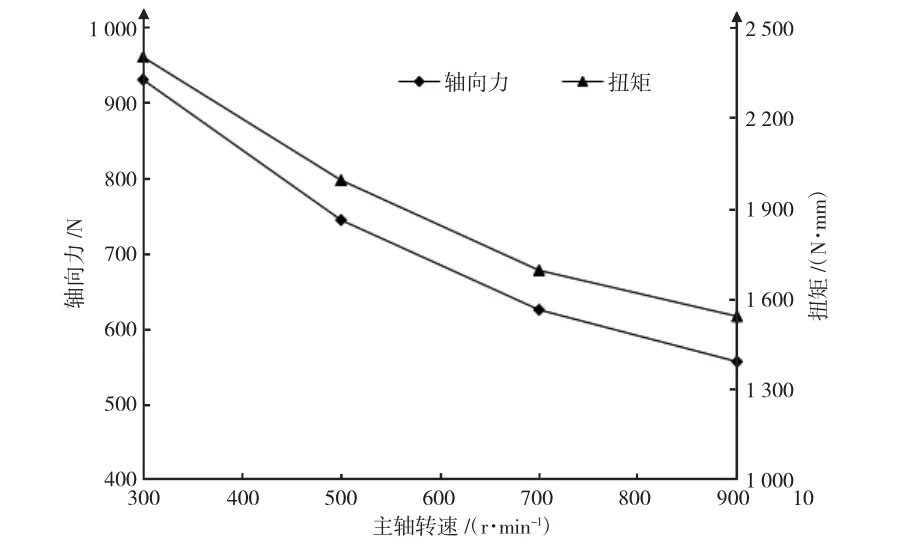

图3 所示为钻头直径为7 mm、进给速度为90 mm/min 时不同主轴转速下的钻削力变化曲线。

从图3 中可以看出,随着主轴转速的增大,轴向力和扭矩均逐渐减小。

图3 轴向力和扭矩随主轴转速变化曲线

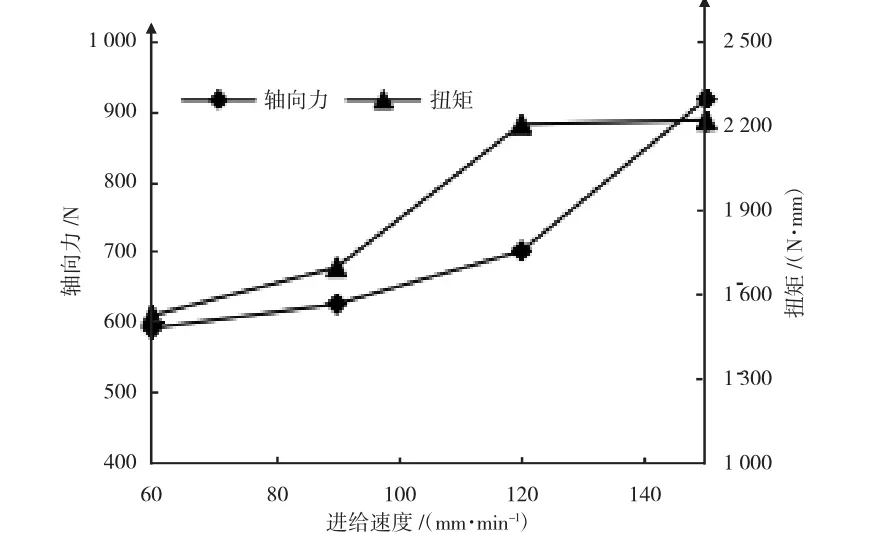

图4 所示为钻头直径为7 mm、主轴转速为700 r/min 时钻削力随进给速度的变化曲线。

图4 轴向力和扭矩随进给速度变化曲线

从图4 中可以看出,随着进给速度的增大,轴向力和扭矩都逐渐增大。

2 多元回归分析

为了得出多种影响因素共同作用下钻削力的数学模型,运用统计学理论并基于指数模型,在SPSS Statistics 中进行多元回归分析,可以形成基于试验数据的钻削力数学模型。该模型可以对钻削力进行有效预测。初始模型如式(1):

式中:α1、α2、α3和β1、β2、β3分别为钻头直径、主轴转速和进给速度对轴向力和扭矩的影响指数。对式(1)进行对数转换后为:

以式(2)模型为基础进行回归分析,得到多因素钻削力数学模型,如式(3):

比较偏回归系数后可知各影响因素对轴向力F和扭矩T 的影响大小分别为进给速度v>主轴转速n>直径d、进给速度v>直径d>主轴转速n,这与正交试验结果是一致的。

3 结论

本研究对多种影响因素下的钻削力变化规律进行了试验,并进行了统计分析,得出了关于钻削力的一系列结论:

1)通过试验得出了各因素对钻削力的影响规律,即,轴向力和扭矩随钻头直径和进给速度的增大而增大,随主轴转速的增大而减小。

2)运用多元回归分析法对钻削力的数学表达式进行了分析,得出了能够预测钻削力大小和变化规律的理论模型。

3)通过试验数据分析和数学模型分析,得出了各影响因素对钻削力的影响程度大小,即,对轴向力和扭矩影响最大的均为进给速度,而对轴向力和扭矩影响最小的分别是钻头直径和主轴转速。