基于液膜流型的双入口管柱式气液分离器性能研究

2022-03-24周宇航陈建义王亚安张丁于马红莹叶松

周宇航,陈建义,王亚安,张丁于,马红莹,叶松

(1 中国石油大学重质油国家重点实验室,北京 102249; 2 过程流体过滤与分离技术北京市重点实验室,北京 102249)

引 言

管柱式气液分离器(GLCC)是一种应用在深海油气生产系统中的气液分离设备[1-2]。一般的管柱式气液分离器为单入口形式,由倾斜入口管、竖直筒体、溢流管和底流管组成。其工作原理为:气液两相先在向下倾斜管中形成分层流流型,达到预分离效果,后经入口喷嘴沿切向进入竖直筒体,流体便由直线运动变为圆周运动。在竖直筒体内,旋转流体产生离心力,在气液相分离的过程中,由于气液两相的密度差和速度差,流体在离心力和重力的作用下共同完成分离,即液相被甩至边壁沿竖直筒体内部流入底流管,气体旋转向上流向溢流管。部分液相被气相带出至溢流管称为气相带液(LCO)现象,有部分气相被液相带出至底流管称为液相带气(gas carry-under,GCU)现象。这两种现象分别影响GLCC 的液相效率和气相效率。在富气田即高气液比情形下(来流含气率≥95%),LCO 是研究重点。

针对LCO 率,前人重点针对上部筒体分离空间内的气液流动情况进行了理论分析[3-5]、实验观测[6-17]、数值模拟[18-28]方面的研究。其中,Hreiz等[10]较早指出,LCO 现象发生的主要原因是GLCC 上部筒体内液膜的溢出。许承炜等[13]进一步考察了液膜流型与LCO 的关系。Yue 等[22-23]则提出了除了液膜溢出,还会有少量液滴逃逸导致LCO 现象,并且提出了基于液膜流型的LCO 率计算方法。Wang 等[16]还基于最小气液界面应力理论建立了判断流型转变的依据。Movafaghian 等[6]设计了一种向上分支的双入口GLCC,认为这种结构可以抑制液膜上行,这种向上双入口结构已经成功应用于中石化中原油田和中石油大庆多相流测量系统[17]。众多研究表明,液膜流型的转变对GLCC 分离性能产生了影响[27-31]。因此,为保证较高的分离效率,需提出一种主动控制流型的结构方式。

本文提出了一种向上分支的双入口GLCC,并在其支路上增设一个阀门,通过控制支路上阀门的流通面积以控制上部筒体液膜流型。拟利用高速摄像机观察其液膜流型特征[32],通过实验测量获得不同流通面积下的液相分离效率,并通过数值模拟进一步观察阀门开度对GLCC 流场的影响,以期获得对本结构实际性能的认识。本研究可为GLCC 的优化设计提供参考,希望加深对其内部的气液流动理论的认识。

1 实验部分

图1(a)为实验对象尺寸图,倾斜管主路、支路内径d=54 mm,下倾角度α=27°[4]。两个渐缩喷嘴均为矩形渐缩喷嘴,喷嘴与竖直筒体相切处端面的长为a=54 mm,宽为b=20 mm。竖直筒体内径D=74 mm,筒体高径比约为33。分支点设置在倾斜管主路长度的靠近竖直筒体侧约1/2 处,支路包含垂直于倾斜管主路向上的分支路以及平行于倾斜管主路的管路。图中对各管段进行命名描述,序号1~3 为压力测量点,利用RS485 型号的信号传感器和数据采集箱对气液相进行流量、压力采集。应用Photron SA-X2 型号高速摄像机拍摄局部位置的流型变化。

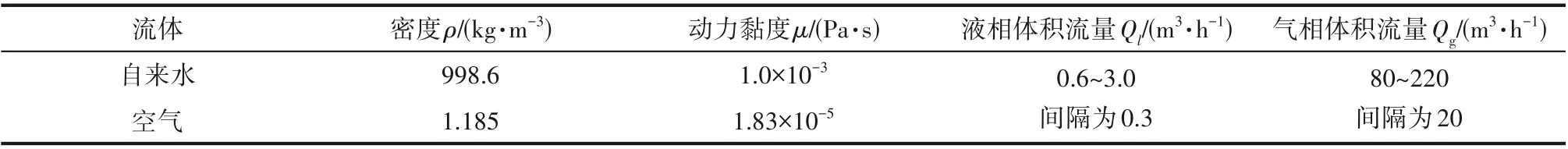

图1(b)为实验流程图。气相由风机鼓出,经涡街流量计测得其体积流量Qg,液相自储罐中由泵增压后泵出,经涡轮流量计测得其体积流量Ql。气液两相经由静态混合器混合后通入GLCC 进行分离。分离后的气相从GLCC 顶部溢流口排出,经管路下游的立式丝网捕集器对其中携带的液体进行捕集,而后气相通入大气;分离后的大量液相则从GLCC底部底流口流出,通过回路管道流回储罐以供循环利用。在实验过程中,气、液相流量和平衡液位高度通过底流管阀门调节。根据前人大量实验研究[4,11-16],平衡液位的高度在主入口以下约400 mm处。流体物性及实验工况如表1所示。

表1 流体物性及实验工况(25℃)Table 1 Parameters of fluid properties and experimental conditions(25℃)

图1 GLCC实验对象与流程Fig.1 Experimental device and flowchart of the GLCC

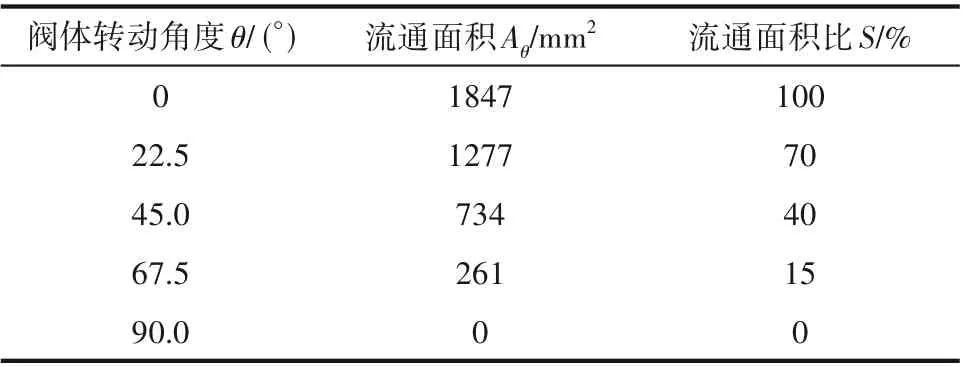

本实验选用DN50 球阀,阀门全开时管道流通面积A=1847 mm2。拟定阀体转动角度θ=0°时,流道为全流通状态。根据仿真结果可计算得到各个阀体转动角度下流通面积Aθ及流通面积比S(Aθ/A),数值见表2。

表2 阀体转动角度与流通面积的转换Table 2 Conversion of valve body rotation angle and flow area

2 数值模拟部分

2.1 模型选择

应用ANSYS Fluent19 软件进行模拟。鉴于RNGk-ε模型在各向同性涡黏性假设基础上考虑了湍流黏度、高应变率及流线弯曲的影响,符合GLCC内回转流和旋流的特点,同时,相关研究[21-28]也证明了RNGk-ε模型模拟的结果和实验吻合得较好,因此在计算时选择RNGk-ε模型为湍流模型,并修正旋流常数αs=1.18。

通常,多相流模拟方法主要分为两种:欧拉-拉格朗日方法和欧拉-欧拉方法[19]。欧拉-欧拉方法将主相和分散相均作为相互作用的连续介质进行计算,欧拉-拉格朗日方法将主相看作连续介质,而分散相则看作是离散颗粒。本文主要研究液膜的分布状况,故选择欧拉-欧拉方法。其中双流体多相VOF 模型采用各向异性曳力方程来表现相界面曳力,不仅避免了VOF 自身未考虑曳力模型的局限性,又能得到更为准确的相界面。相关研究[22-23,27]也证明了双流体多相VOF 模型模拟的结果与实验吻合较好。

曳力模型选择Symmetric 模型。该模型适用于在某一区域内次项为分散相,而另一区域内又变为连续相的情况。在GLCC 中,筒体上部气体为连续相,液体以液滴或液膜形态存在,为分散相;而在筒体下部,液体又变为连续相,气体以气泡形式存在,为分散相。因此,本模型可适用于GLCC 的气液两相模拟。

2.2 差分格式和算法

采用QUICK 格式来控制方程进行离散,压力速度耦合选择Phase Couple SIMPLE 算法,压力梯度项选择Least-Square Cell-Based 方法[21-24,27]。

2.3 介质及边界条件

模拟计算时,选择常温空气、常温水为工作介质。按照给定的入口位置、液相出口位置、气相出口位置,分别采用速度入口边界、液位900 mm 对应压力值的液相压力出口边界Pl、气相压力出口边界(Pg=0 Pa)。在计算时适当加长GLCC 的溢流管和底流管,从而假设其为充分发展的压力出口边界。壁面为无滑移条件,用标准壁面函数进行处理。

对于阀门内部阀体部分网格,需要对其设置滑移运动方式,本研究中依据网格的运动方式选用设置为Mesh motion,应用于滑移网格与固定网格之间的坐标系没有发生相对运动的情况。速度运动方式选择Absolute[33-34]。其中需要设置滑移网格的滑移轴与滑移速度。滑移网格重心的具体位置即为滑移原点,同理可以根据阀门的具体尺寸及安装位置推导出滑移轴的方向,依据阀体的运动方向推导出滑移方向。

2.4 网格划分

对研究对象做了网格划分,并做了网格无关性验证。表3 为采用五种网格数量对GLCC 进行数值模拟得到的压降值。此处压降指入口喷嘴和溢流管之间的溢流压降。以Ql=1.5 m3·h-1,Qg=180 m3·h-1为例,通过比较气体压降,测试了网格独立性。由于壁面采用标准壁面函数法,故壁面Y+值不小于15即可满足要求。因此,最终的网格数目确定为998965 个,其雅各比质量达到0.5 以上,边壁第一层网格厚度约为0.14 mm。

表3 不同网格数目下壁面Y+值和气相压降值对比Table 3 Wall Y+of upper cylinder and errors of gas pressure drop under different grid sizes

图2为双入口GLCC的计算网格示意图,所有网格均为六面体结构化网格,边壁均采用加密的方式,网格的质量较好,不存在较大的扭曲。

图2 GLCC的计算网格Fig.2 The computational grids of GLCC

3 结果与分析

本文研究了入口气液流量、阀门开度改变时双入口GLCC 倾斜管、上部筒体的流型特征,测量了对应工况的液相分离效率。还通过数值模拟,分析了内部流线、液膜厚度及气相速度特性。

3.1 流型对比

图3 为入口气、液流量固定时支路附近流型随阀门开度的变化,可以看到,当流通面积比为100%时,部分来流流入支路,进入支路的流量与来流工况有关,可以观察到进入支路的液量先发生上下搅混波动,后进入支路;流通面积比为40%时,进入支路的气液量上下搅混波动程度减小,流入支路的流量减少,大量来流从倾斜管主路进入;流通面积比为0 时,在倾斜管主路与支路分支附近发生部分液量波动,来流全部从倾斜管主路流入。

图3 支路附近流型随阀门开度的变化(Ql 1.8 m3·h-1,Qg 180 m3·h-1)Fig.3 Flow pattern near branch with valve opening(Ql 1.8 m3·h-1,Qg 180 m3·h-1)

流体从倾斜管进入筒体后,会在竖直筒体内形成不同的液膜流型。在高气液比的情况下,倾斜管主路、支路入口附近均形成湍动的旋环流或搅混流,这种流型不利于分离。利用阀门开度的变化改变倾斜管主路、支路的流量分配比,改变倾斜管主路、支路的流型,以期改变竖直筒体内部的流型。

由图4 可知,当流通面积比为100%时,倾斜管主路内流型为弹状流,支路内流型为分层流;倾斜管主路入口附近形成旋环流,支路入口附近形成旋环流。流通面积比为40%时,倾斜管主路内流型转变为环状流,支路内液膜流型为分层流;倾斜管主路入口附近形成旋环流,液膜沿筒壁延展高度较阀门全开时有所升高;流经支路入口流量虽然减少,但是由于倾斜管主路附近延伸的液膜升高,导致上部筒体液膜铺展的高度升高,液膜湍动程度增加,支路入口附近形成搅混流。流通面积比为0 时,来流全部从倾斜管主路内流入,倾斜管主路内流型为环状流;倾斜管主路入口附近形成搅混流,与流通面积比为40%时相比,倾斜管主路入口附近液膜沿筒壁延伸的高度增加;支路内为气相,但是倾斜管主路入口附近沿筒壁延伸的部分液膜会反向流入支路。

图4 流型随流通面积比的变化(Ql 1.8 m3·h-1,Qg 180 m3·h-1)Fig.4 Flow pattern with flow area ratio(Ql 1.8 m3·h-1,Qg 180 m3·h-1)

3.2 实验效率对比

分离效率反映GLCC 对气液混合介质的分离能力,是评价GLCC 分离性能的主要指标。本文重点关注液相分离效率,计算公式见式(1)。

式中,t为测量时间,s;V为t(s)时间内从立式气液分离器底端口收集出的液体体积量,ml。在95%置信区间内的最大相对不确定度为±0.26%。

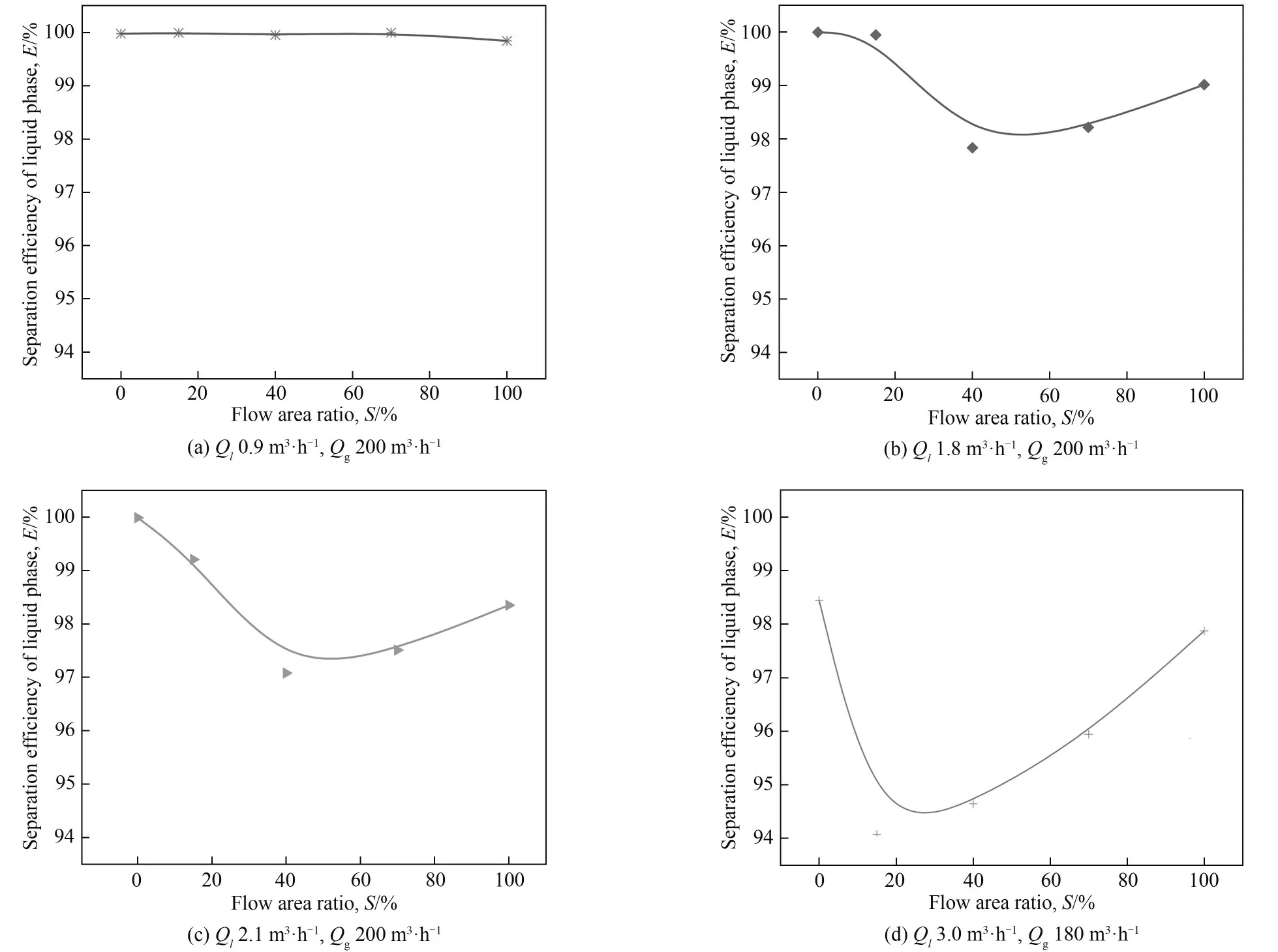

图5 展示了单、双入口(流通面积比为100%)GLCC 的液相分离效率随气、液流量的变化规律。可以看出,在实验范围内,单、双入口GLCC 的效率曲线都发生了改变:当Ql一定时,液相分离效率E随着Qg的增大而减小;当Qg一定时,E随着Ql的增大而减小。但双入口GLCC 在气、液流量较大时,液相分离效率才开始降低。且相同工况下,双入口GLCC的液相分离效率均高于单入口GLCC 的液相分离效率。图6为液相分离效率随不同流通面积比的变化规律。当Ql0.9 m3·h-1,Qg200 m3·h-1时,液相分离效率几乎不变,均为100%。说明在低液量的情况下,不用调节阀门,依然能达到较高的液相分离效率。当Ql=1.2~3.0 m3·h-1时,出现了液相分离效率下降的现象,通过改变阀门开度可使液相分离效率发生变化。当流通面积比为15%、40%、70%、100%时,均发生了液相分离效率下降的情况,通过观察液膜流型可以发现,支路入口上方液膜流型发生搅混的变化,会导致液相分离效率降低。当流通面积比为0时,液相分离效率均较高,这是由于此时主要在倾斜管主路入口附近形成旋环流或搅混流,进入上部筒体液量降低。

图6 不同流通面积比下双入口GLCC液相分离效率对比Fig.6 Liquid separation efficiency of dual-inlet GLCC with different flow area ratio

3.3 模拟结果分析

3.3.1 液相流线对比图7 展示了流通面积比分别为100%、40%、0 三种情况下,液相流线在双入口GLCC中的分布。

图7 数值模拟流线对比(Ql 1.5 m3·h-1,Qg 180 m3·h-1)Fig.7 Comparison of streamline in numerical simulation(Ql 1.5 m3·h-1,Qg 180 m3·h-1)

当流通面积比为100%时,来流在管路分支出现第一次分流,而后在两个入口处又出现了第二次与第三次分流。流体在分离筒体中呈现出三维旋流状态,在上部筒体内尤为明显。在两个入口之间,流体流动略为混乱:一部分流体自支路入口进入筒体先螺旋向下流动,而后转为向上流动,此外还存在从倾斜管主路入口进入分离筒体后向上流动的流体。

当流通面积比为40%时,阀门阻碍了部分流体,经过支路的流量减少,部分流体从支路折返回倾斜管主路,大部分流体从倾斜管主路入口进入筒体。从流线可以看出,倾斜管主路入口喷嘴附近湍流程度增大。

当流通面积比为0 时,流体全部沿倾斜管主路进入筒体,进入竖直筒体后,在倾斜管主路入口附近形成强旋环流,部分沿筒壁延伸的流体从支路入口逆向进入支路后折返回竖直筒体。从流线图可以看出,阀门全关时筒体上部流线较少。从实验和模拟呈现出的流线图可定性说明数值模拟结果的准确性。

3.3.2 液含率及气液流量分配对比图8(a)选取了三个截面,距离倾斜入口管与竖直筒体相切处分别为270、600、1000 mm。图8(b)展示了倾斜管三个截面的液含率分布对比,单入口GLCC 中,来流在倾斜管和喷嘴内的分布几乎没有差别;而对于双入口结构,来流在分支前圆管内与分支后喷嘴内的分布存在差异:在喷嘴内,液含率明显减少,说明支路起到了分流作用。进一步比较支路流通面积比改变时的液含率分布:流通面积比减少时,倾斜管主路内液含率增加。这意味着新结构可以主动控制倾斜管主路、支路内的液含率分布,进而主动控制竖直筒体内部流型,与实验拍摄的流动情况相符,这也验证了本设计的设想。

图8(c)进一步给出了流通面积比改变时,双入口GLCC 在管道分支后的气液流量分配。注释词Upper 和Lower 分别代表支路、倾斜管主路;左图表示液量分配,右图为气量分配。由图可知,双入口结构的支路起到了有利的分流作用。当Ql、Qg一定时,支路内流通面积减小,使得进入倾斜管主路内的气、液量增大。从流量占比来看,倾斜管主路内的气、液量占比均有所增加。总体来看,通过改变支路流通面积比的方式,可以主动控制倾斜管主路、支路内的气、液量分配比,这些特征进一步揭示了新结构的优越性。

图8 液含率分布对比及气液流量分配关系(Ql 1.5 m3·h-1,Qg 180 m3·h-1)Fig.8 Comparison of the liquid volume fraction and gas-liquid flowrate distribution(Ql 1.5 m3·h-1 Qg 180 m3·h-1)

3.3.3 气相速度场特性对比探究GLCC 内部速度场的分布更能从流场本身反映阀门开度对GLCC分离特性的影响差异。选取了四个高度分别为z=1450、1650、1850、2050 mm,其具体位置如图1(a)所示。图9 为三种阀门开度下GLCC 上部筒体内气相速度场沿轴向的切向速度(vt)分布。可以看出,三者的切向速度均呈现出类“M”形状,即为典型的兰金涡分布[22-24]。边壁处为准自由涡,中心区为准强制涡,由于边壁无滑移边界条件,壁面处切向速度为0。双入口GLCC 最大切向速度位置沿轴向向上靠近筒体中心,涡核中心也相对固定,基本与筒体几何中心重合。支路流通面积比为100%时,倾斜管主路、支路入口附近发生切向速度由正变负的情况,而其余位置的切向速度均为正数,说明此时倾斜管主路、支路入口附近涡核中心不稳定,随着高度的增加,涡核中心更靠近筒体中心;支路流通面积比为40%时,选取的四种高度切向速度均发生翻负的情况,这种状况下的涡核中心不稳定,不能维持液膜在筒体边壁稳定旋转,这对液相分离不利;支路流通面积比为0 时,倾斜管主路、支路入口附近切向速度出现正负交替,而其余位置的切向速度均大于零,且切向速度在筒体中心的位置为零。从实验拍摄流型图、液膜流型图以及流线图中可以观察到,支路入口附近会发生部分流体折返进支路的现象,这一现象会导致支路入口附近的旋流场不稳定。而其余高度的旋流场稳定性较强,强离心力不仅易于捕集气芯中的液滴,且还能维持液膜在筒体边壁稳定旋转,这对液相的分离十分有利。

图9 GLCC上部筒体内切向速度对比(Ql 1.5 m3·h-1,Qg 180 m3·h-1)Fig.9 Comparison of tangential velocity distribution in the upper cylinder of GLCC(Ql 1.5 m3·h-1,Qg 180 m3·h-1)

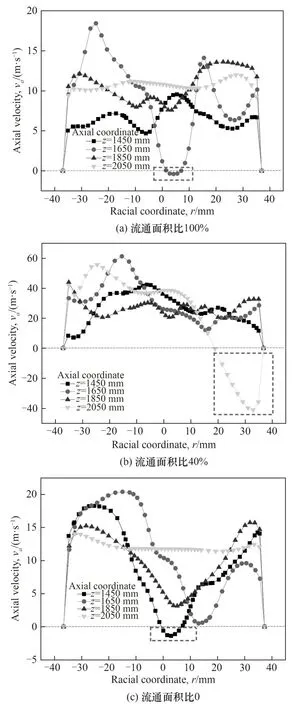

轴向速度对液滴的裹挟和液膜的切削具有促进作用,轴向速度越高,对液相分离越不利。图10为三种阀门开度下GLCC上部筒体内轴向速度(va)沿轴向的分布(r表示径向位置),可以看出存在明显差异。支路流通面积比为100%时,GLCC 的轴向速度分布大致上也为“M”形,不过分布不规则,最大轴向速度出现在靠近壁面处,由于壁面条件,壁面处的轴向速度为0。此外,最大轴向速度出现在靠近支路入口一侧,说明支路入口附近分离不稳定。支路流通面积比为40%时,整体轴向速度较大,在z=2050 mm 位置,GLCC 的轴向速度出现翻负现象,这对分离显然不利。支路流通面积比为0 时,轴向速度只在倾斜管主路入口附近发生翻负现象,说明此时上部筒体分离较为稳定。

图10 GLCC上部筒体内轴向速度对比(Ql 1.5 m3·h-1,Qg 180 m3·h-1)Fig.10 Comparison of axial velocity distribution in the upper cylinder of GLCC(Ql 1.5 m3·h-1,Qg 180 m3·h-1)

4 结 论

GLCC 的LCO 率(或分离效率)是关键的特征参数,其与上部筒体内旋流液膜流型有密切的关系,本文通过高速摄像机观察其液膜流型分布特征,实验测量获得了不同阀门开度下的液相分离效率,利用数值模拟进一步分析流场内部的特性参数,得到如下结论。

(1)支路流通面积比对倾斜管内的气液流型及上部筒体内的液膜流型均有影响。结果表明:支路流通面积比从100%改变到0 时,倾斜管主路/支路的流型变化为:弹状流/分层流—环状流/分层流—环状流/气相;倾斜管主路入口/支路入口的附近液膜流型变化为:旋环流/旋环流—旋环流/搅混流—旋环流/气相。

(2)支路流通面积比从100%改变到0 时,液相分离效率先降低后升高。这是由于阀门开度减小时,在倾斜管支路入口附近先逐渐形成搅混流后消失,逐渐在倾斜管主路入口附近形成旋环流,进入上部筒体内液量先升高后降低。

(3)除阀门开度影响上部筒体内流型,从倾斜管主入口流入并在竖直筒体内延伸的部分流体从支路入口反向流入支路也会影响上部筒体内流型的转变,这种增设阀门的双入口GLCC 结构可以减少支路入口上部筒体的液膜产生,抑制液膜上行。

(4)对比气相速度场发现,阀门逐渐关闭时,GLCC 上部筒体内气相切向速度的旋涡中心与筒体几何中心几乎重合,没有出现翻负现象,这有利于气液离心分离;GLCC 上部筒体气相轴向速度逐渐减小,没有出现翻负现象,这有利于抑制液膜向上溢出。