汽轮机主汽门锚固板配钻销孔工艺分析

2022-03-24樊向松郑东宏张守龙

樊向松,郑东宏,张守龙

(上海核工程研究设计院有限公司,上海 200233)

某核电厂常规岛汽轮机主汽门(Main Steam Valve,MSV)为国外进口设计制造,采用高压主汽联合调节汽门,定位销为圆柱形轴销,总计68条,其中16条主汽门和支架定位销在工厂内已定位安装好,其余与锚固板连接部分需在现场定位后配制,但其余销孔厂家也提前完成配钻、铰孔[1],同时所有定位销也全部运输到现场。在现场配制大尺寸定位销,要求不允许修改已加工好的销孔,并且上下部分不出现错口偏差,施工难度大,一旦发生问题,影响也大。此种工艺要求,国内没有先例,没有经验借鉴。进口厂家反馈的工艺是制作定心套,采用人工配制,保证上下孔同心,并预留2 mm的余量,利用铰刀铰孔,以保证上下销孔同心。制造厂施工条件好、环境好,而现场在汽缸、主汽门定位后,施工空间狭小,机械布置困难,如果采用人工操作,则在保证光洁度、圆柱度方面有困难,同时全部采用人工配制大量大尺寸定位销,劳动强度大,施工时间长,效率低。若采用机械操作,则没有成熟经验技术,一旦出现任何细微偏差,将造成设备损伤,出现更多问题。因此本文将探索一种新的机械钻孔、铰孔方法,既能提高效率、减少劳动强度,又能实现上下同心一致,不出现错口,以填补此类领域实践的空白。

1 工艺难度分析

主汽门安装的工艺要求定位销只有在主汽门最终底板定位后才能进行安装。在制造厂车间内,其定位销配钻工艺如下:

1)使用磁座钻在定心套中配钻;

2)采用定心套夹具配钻销孔,预防加工时出现偏心;

3)直接将孔径钻铰到65 mm较为困难,一般先将孔径钻到63 mm,然后再制作定心套[2],如图1所示,然后逐渐增大钻头的尺寸,将定位销孔加工到设计尺寸。

图1 定心套示意图

在制造厂内钻孔时,由于环境、空间和工具等条件良好,易于进行加工、配制,能保证质量,但在现场配钻定位销孔存在诸多不便,主要体现在以下几个方面:

1)现场加工余量不足。常规情况下为保证配钻质量,销孔上部应预留2 mm的余量,现场先根据上部销孔位置配钻下部销孔,孔径达到63 mm后,再用铰刀将孔径加工到要求的尺寸。因上部销孔孔径已全部加工到65 mm,现场已没有修刮余量,要求上部已定型的销孔不能进行任何修改,每个定心套尺寸必须严格控制,并准备足够的备件,一旦发生磨损,将造成钻孔偏心,因此每次铰孔时不能损伤上部的销孔壁面,工艺控制难度大,质量难以保证。

2)现场施工环境、空间和工具不足。由于设备已定位在基础上,空间狭小,且在汽缸加装保温层后进行大尺寸的定位销孔施工,配制各种特制规格、型号的钻头、铰刀难度很大。

3)配钻数量多,现场人工劳动强度大。52个销孔的孔径已在制造厂内加工到65 mm,其中16个65 mm×110 mm(孔径×长度,下同)的销孔在车间制造时已配钻安装好,现场需以65 mm的孔径为基准,配钻20个65 mm×160 mm以及32个65 mm×200 mm的销孔。

2 解决方案

进口机组厂家的设计方案在现场实施时存在的诸多困难,没有成熟经验可借鉴。本文认为采用机械操作更为适宜,一方面能提高效率,提高光洁度,另一方面能节省大量人力。如果能成功完成,将探索出一条工艺思路,为国内同类情况提供支持。在具体操作时关键要解决两个问题:(1)不损伤上部销孔内壁,保证上下两部分同心;(2)控制转动机械铰孔时的速度,不能损坏铰刀和销孔内壁。为解决上述两个问题,我们采用以下方法。

2.1 工具配制

为保证完成主汽门定位销现场钻孔、铰孔工作的顺利实施,首先准备了如下通用工具:内径千分尺,0~300 mm;外径千分尺,50~75 mm;磁棒,直径15 mm;力矩扳手,750~2 000 Nm;吸尘器;空压机;调整螺栓,10 mm×150 mm(直径×长度)。并准备了如下消耗性材料:煤油、白布、棉纱、600号砂纸、润滑脂、防咬剂、橡胶手套、红丹粉、透平油等。与此同时咨询、查阅了磁座钻的功能、速度性能等信息,分析磁力钻机械钻孔、铰孔是否会影响钻孔光洁度,是否会损坏铰刀。最终确定购置欧宝多功能磁座钻MOD.OB-100,设备慢速档为28 r/min和66 r/min,较低的速度既能保证光洁度,又不损伤铰刀。

具体工具配制过程如下:

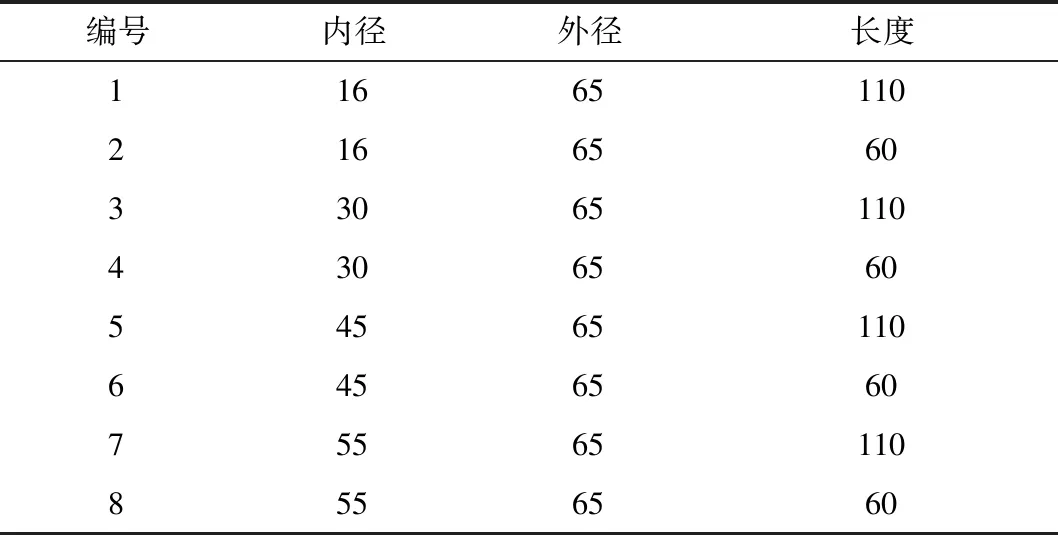

1)钻孔专用工具的制作。测量地脚螺栓顶部到主汽门支座上表面的距离,确定磁座钻的位置;用H型钢支撑磁座钻的底座,底座一侧和汽门支座接触,用汽门支座的螺栓固定,另一侧作为磁座钻的吸附面。底座四周用铁板进行加固,底座的高度为测量的数据,底座的宽度为磁座钻吸盘的宽度。

2)定心套的制作。测量主汽门支座上在制造厂内已配钻好的销孔深度,确定定心套的高度。为防止钻孔过程中定心套随钻头转动,定心套的外径设定为64.98~65.00 mm,定心套开孔直径根据钻头的规格进行加工。为确保钻孔过程中中心位置不出现偏差,预先加工配制多个备件,钻孔过程中及时取出碎屑。为防止取出定心套时损伤成品销孔的受力面,在每个定心套顶面法兰加工3个M8的顶丝螺纹孔,每个孔相隔120°。分别加工定心套各5套,尺寸如表1所示。钻孔时依次更换钻头及配套的定心套。

表1 定心套尺寸(单位:mm)

3)钻头的配制。为确保钻孔效果和连续施工,依次采用直径为16 mm、30 mm、45 mm、55 mm、64.5 mm的钻头。由于磁座钻的高度和需要配钻的销孔深度已超过标准钻头的长度,需要根据测量的具体尺寸定制特殊长度的钻头。现场实际配钻工艺如图2所示。

2.2 销孔配钻工艺实施

现场进行销孔配钻的加工工艺流程如图3所示。使用内径为16 mm的定心套和外径16 mm的钻头配套钻孔,在使用8号定心套后不需要其他定心套,直接用外径64.5 mm的钻头钻孔。

图3 现场销孔配钻加工工艺流程图

销孔配钻工艺过程如下:

1)销孔清理。清理定位销及汽门支座上厂家钻配完成的销孔,用煤油和棉纱清理直径65 mm的定位销,将清理好的定位销放入专用的木箱中。用压缩空气对汽门支座上厂家钻配好的销孔进行吹扫,吹扫完成后用棉纱蘸煤油清理销孔,再用圆锉刀去除销孔上表面的毛刺,用600号砂纸打磨销孔内圆,防止定心套安装时发生偏斜。用胶皮覆盖完成清理的销孔,防止异物掉入。

2)主汽门锚固板钻配销孔。将1号定心套放入汽门支座的销孔内,安装磁座钻底座,将磁座钻吸附在底座上。操作磁座钻缓慢钻孔,钻孔过程中密切观察作业情况,当铁屑从定心套中出来时,更换2号短程定心套钻孔,及时清理定心套底部和锚固板上钻孔时累积的铁屑[3]。清理干净后用深度尺测量其深度,当深度达到图纸要求时,停止钻孔作业。用直径16 mm孔钻完成作业后,用磁棒和压缩空气清理孔内的铁屑。钻孔过程中,及时冷却钻头,避免钻头过热。

3)钻孔。在钻配好直径16 mm销孔的基础上依次更换直径30 mm、45 mm规格的钻头,在3~8号定心套导向下依次钻孔。钻孔过程中用深度尺测量钻孔深度,并及时清理定心套底部和锚固板上钻孔时累积的铁屑。最后,去掉定心套,直接用直径64.5 mm的钻头沿着直径55 mm的孔中心钻孔,控制钻头的进给力和速度,确保光洁度满足要求。直径64.5 mm销孔钻配结束后,彻底清理孔内的铁屑。

4)铰孔。为避免铰孔出现偏斜,铰刀选用机用铰刀,以提高加工精度。实施时依次用直径64.6 mm、64.8 mm、65 mm铰刀铰孔,控制磁座钻以最低速度28 r/min铰孔,并用透平油冷却铰刀。铰孔完毕后清理孔内铁屑。

5)安装。在定位销表面涂抹防咬剂,用铜棒将定位销轻轻敲入销孔内。

6)其他情况。有4个定位销位于主汽门汽端特殊位置,机械配钻无法照常进行,需额外采取措施,割除预先安装的小管道,让出空间,然后根据实际情况,配制专用支墩以支撑磁力钻,最后进行人工操作。

2.3 质量控制措施

本文所述工艺过程质量控制措施如下:

1)钻孔前需要测量定心套的加工尺寸,将偏差控制在0.05 mm以内,按需进行内外倒角,避免卡涩;

2)定心套安装前,必须对厂家在厂内钻配好的销孔进行全面清理,保证干净,无毛刺、杂物;

3)钻孔过程中必须使用磁座钻的最低转速28 r/min,并控制好力矩,避免力矩过大,损坏钻头和铰刀等设备;

4)必须按照销孔直径由小到大的顺序依次钻配,避免钻头和铰刀因力矩过载而损坏;

5)定心套的更换必须用顶丝取出,不能强制用尖锐工具撬出,以防损伤定心套或成品销孔的工作面。

3 结 论

本文针对核电机组尺寸大、数量多的主汽门和锚固板的圆柱型定位销的现场配制过程进行了探索,在上部销孔无加工余量、配钻销孔无错边调整的情况下,对加工工艺进行了分析、探索、实践。通过测量设备尺寸,制作各种规格的定心套,准备各类规格尺寸的钻头、铰刀,选择合适的磁力钻,以制造厂家已配钻好的支座销孔为基准,在不对支座销孔进行扩孔的条件下完成了机械配钻锚固板的钻孔和铰孔工作过程。同时对该加工工艺出现的问题及时进行修正和优化,最终找到了最佳方式。本文所述工作为消化吸收进口设备技术、解决后续同类问题提供了借鉴。