基于Matlab 纯电动汽车匹配及仿真系统开发

2022-03-24卓文得孙贵斌许文丰季永安洪燕清

卓文得, 孙贵斌, 许文丰, 季永安, 洪燕清

(1.厦门丰泰国际新能源汽车有限公司, 福建 厦门 361026;2.厦门理工学院机械与汽车工程学院, 福建 厦门 361024)

随着全球环境问题和能源危机日愈突出, 纯电动汽车作为一款新能源汽车而备受各界瞩目。 纯电动汽车动力系统的匹配与选择直接关系到车辆的动力性、 经济性以及续航里程等, 故为电动汽车匹配、 选择一套合适的动力系统尤为重要。 目前行业中对于电动汽车的匹配和选择主要采用简单的手工计算或利用Excel表格编辑公式进行匹配计算, 该匹配方式不但工作量大、 效率低, 而且精确度相对较低, 尤其涉及到有指定或特定工况时, 更难以实现匹配计算。 针对该状况, 本文基于Matlab平台开发一套电动汽车匹配及仿真分析系统, 实现快速、 有效地为电动汽车匹配出合适动力系统, 提高设计效率, 缩短开发周期。

1 电动汽车动力系统的匹配流程

1.1 驱动电机的参数匹配

驱动电机作为驱动电动汽车行驶的唯一动力源, 驱动电机的选择直接关系到车辆的动力性和经济性。 驱动电机的匹配参数主要包括峰值功率、 额定功率、 峰值转速、 额定转速以及峰值转矩和额定转矩。

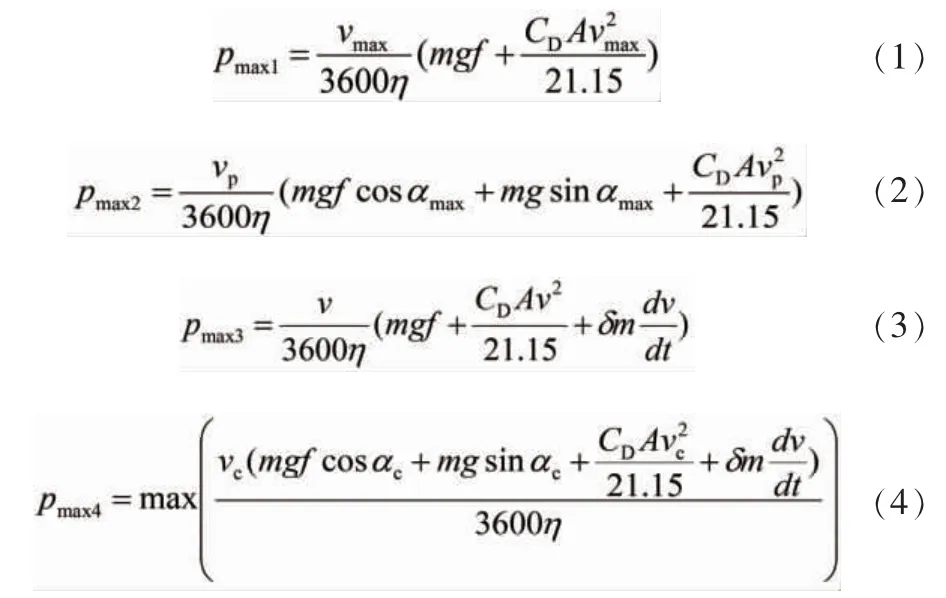

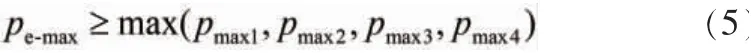

1.1.1 驱动电机的功率匹配

驱动电机的峰值输出功率对于车辆的动力性有决定性影响, 故驱动电机的峰值输出功率P必须满足车辆以最高车速行驶时的需求功率P、 车辆在某一速度以最大爬坡度爬坡时的需求功率P、 车辆起步加速需求功率P以及指定工况的最大需求功率P, 即:

其中, 起步加速时车速v与时间t的关系经验公式为:

式中: v——最高车速, km/h; η——传动系统效率;m——车辆总质量, kg; f——滚动阻力系数; g——重力加速度, m/s; C——空气阻力系数; A——车辆迎风面积,m; α——坡度角; v——爬坡车速, km/h; δ——旋转质量系数; v——实时车速, km/h; x——拟合系数; t——加速时长, s; v——车辆加速结束的末速度, km/h; v——工况实时车速, km/h; α——实时工况坡度角。

1.1.2 驱动电机的转速匹配

驱动电机峰值转速和额定转速的选择必须满足车辆最高车速行驶, 通过车辆最高行驶速度确定电机需求最大转速n:

式中: i——减速比; r——车轮半径, m。

根据电机扩大恒功率区系数β (β通常取2~4) 可得电机的额定转速n:

1.1.3 驱动电机的转矩匹配

驱动电机的输出峰值转矩T需要满足车辆加速需求转矩T、 爬坡需求转矩T以及工况需求最大转矩T。 即:

电机的额定转矩T可以根据电机的额定功率和额定转速求得:

1.2 动力电池的参数匹配

动力电池作为电动汽车的能量储存模块, 为整车电力元件的运行提供能量。 动力电池的选择主要从输出功率和储存容量两方面来考虑。

1.2.1 电池功率的匹配

动力电池组的最大输出功率应满足整车驱动及附件所需功率, 保证车辆的动力性需求, 即:

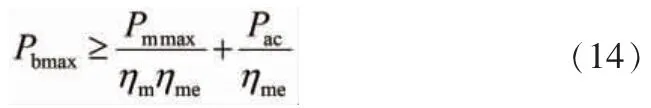

式中: P——动力电池组最大输出功率, kW;η——驱动电机的效率; P——驱动电机的最大输出功率, kW; η——动力电池组放电效率; P——车辆电动附件部分的平均功率, kW。

1.2.2 电池容量的匹配

动力电池组的储存容量关系到车辆的续航里程, 应该满足车辆续驶里程的能量需求。 本文对于电池容量匹配采用等速法, 通过续航里程设计目标值对电池容量进行反向计算, 计算公式如下:

式中: E——电池总容量, Ah; L——续驶里程设计目标值, km; η——驱动系统效率; P——车辆等速行驶需求功率, kW; η——电池组放电深度; U——电池组额定电压, V。

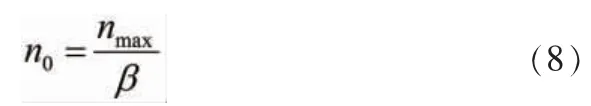

2 电动汽车匹配及仿真系统开发

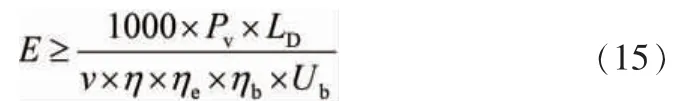

本次电动汽车匹配及仿真系统的开发基于Matlab平台,根据需求将系统分为3部分, 包括: 行驶工况及动力系统数据库、 Simulink仿真模型和GUI操作平台。 系统的匹配及仿真流程如图1所示。

图1 系统的匹配及仿真流程

2.1 行驶工况及动力系统数据库

数据库主要以Excel表格形式存在, 包含行驶工况数据、 备选电机特性参数数据和备选动力电池特性参数数据等, 作为系统的匹配依据以及为系统的仿真提供数据调用。

1) 行驶工况数据库: 数据库由部分常用的标准工况和自定义工况组成, 系统使用者也可根据需要自行定义或添加其他工况。

2) 电机特性参数数据库: 数据库包含各个备选电机的指标参数, 系统做匹配时根据车辆的设计要求计算出电机的需求指标, 从数据库中筛选出所有符合设计需求的电机,将可选电机的型号和重要指标参数逐一输出到显示窗口,供使用者选择。 数据库还包含所有备选电机的详细性能参数, 为系统做仿真提供详细、 准确的数据。

3) 电池特性参数数据库: 该数据库与电机特性参数数据库类似, 主要包括所有备选电池的重要指标参数和详细性能参数, 供系统做匹配计算或仿真分析时做数据调用。

2.2 基于Simulink的仿真模型

Simulink模型在系统中主要承担计算和仿真角色, 主要包括动力系统匹配模型、 整车动力性仿真模型和整车经济性仿真模型3部分。 动力系统匹配模型依据上述匹配流程和数学模型进行搭建, 工作时系统根据车辆设计指标计算车辆动力系统的性能需求和对动力系统进行匹配。

2.2.1 整车动力性仿真模型

动力性仿真模型用来验证所选动力系统的动力性能,主要包括车辆加速性能仿真模型、 车辆爬坡性能仿真模型和车辆最高车速性能仿真模型。

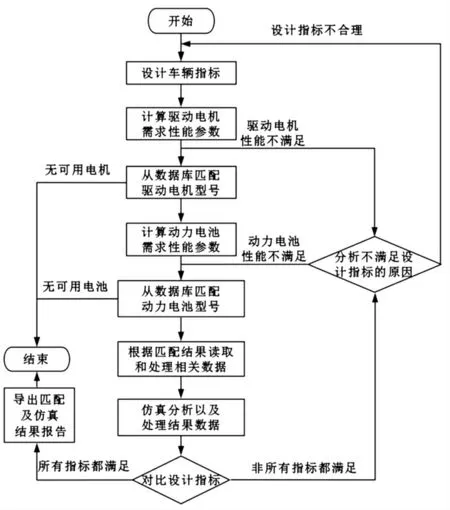

在车辆特征参数确定的情况下, 车辆加速动力性不考虑坡度阻力, 车辆满载爬坡性能不考虑加速阻力, 车辆最高车速性能不考虑坡度阻力和加速阻力。 车辆加速动力性和车辆爬坡动力性取决于电机的最大输出扭矩和电池的最大输出功率, 数学模型分别如式 (16) 和式 (17), 车辆最高车速动力性则由电机的最大输出转矩、 转速和电池的最大输出功率决定, 数学模型如式 (18)。

式中: V、 V、 V——实时车速; F——滚动阻 力;F——空 气 阻 力; F——加 速 阻 力; F——坡 度 阻 力;F——电机输出驱动力; F——电机某一状态下输出的最大驱动力; N——电机输出转速; N——电机最大输出转速; P——电池输出功率; P——电池某一状态下输出的最大功率。

2.2.2 整车经济性仿真模型

经济性是动力系统匹配主要的评价指标之一, 建立整车经济性仿真模型初步对动力系统的经济性进行验证, 仿真模型包含特定工况整车经济性仿真模型和等速巡航整车经济性仿真模型。

特定工况整车经济性模型用于计算特定工况 (包含标准工况和自定义工况) 下整车的经济性, 主要评价指标为车辆的百公里耗能, 数学模型如式 (19)。 等速巡航整车经济性仿真模型采用等速法针对续航里程设计指标对电池有效放电容量进行验证, 等速巡航里程作为主要评价指标,数学模型如式 (20)。

式中: V和V——实时车速; V——等速巡航车速; P——电机消耗功率; P——电机最大输出功率;P——车辆附件消耗功率; C——车辆百公里耗能;L——车辆等速巡航里程; C——电池有效放电量;C——电池最大电量; C——电池最低放电量。

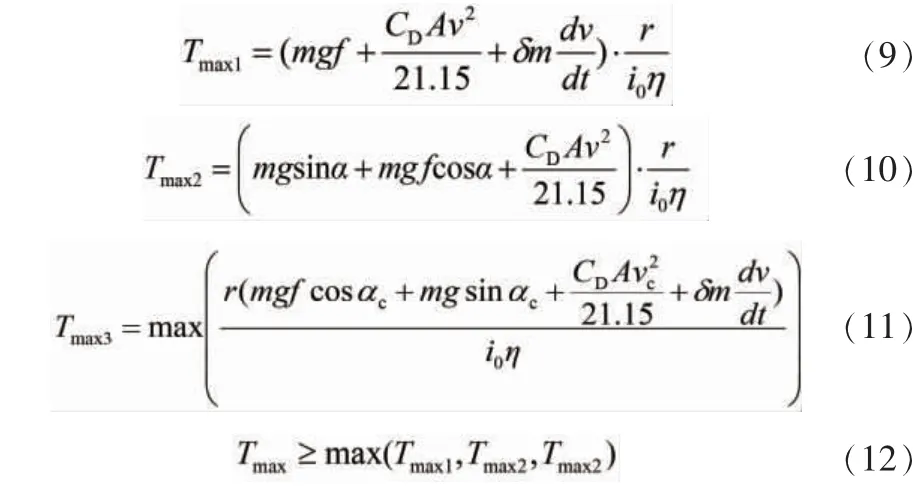

2.3 基于Matlab/GUI的操作平台

系统操作平台由执行程序和GUI操作界面组成, 执行程序充当数据库或GUI操作界面与Simulink模型之间的沟通桥梁, 执行程序从数据库或GUI操作界面中读取车辆设计参数、 驱动电机性能参数和动力电池性能参数等相关数据,并对数据做相应处理, 形成可供Simulink模型调用的数据。在匹配和仿真结束后, 程序对匹配和仿真结果进行分析处理, 以可视化形式输出到GUI操作界面, 并通过对比车辆设计指标, 以word文档形式生成分析报告。

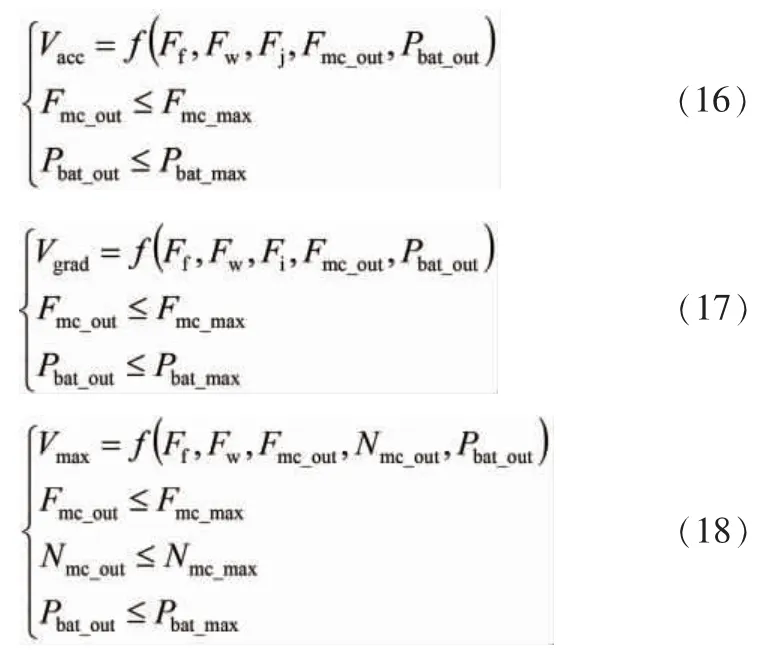

系统的GUI操作界面设计如图2所示, 操作界面主要由以下4部分组成。

图2 GUI匹配—仿真操作平台

1) 参数输入模块, 用于输入车辆设计指标、 车辆特征参数和设置相关仿真参数。

2) 显示/命令窗口, 在匹配和仿真过程中输出相关提示或结论, 使用者根据需要在命令窗口输入相关操作命令。

3) 结果输出模块, 包括工况仿真覆盖图、 电机实时输出转矩曲线和电池实时输出电流曲线等仿真结果图或动力系统状态曲线。

4) 操作平台功能按钮, 如保存图片、 导出报告等功能按钮。

为了提高工作效率和增加系统的实用性, 针对动力系统已确定的情况增设一个仿真子系统, 如图3所示, 该操作系统可以根据需求选择性对动力系统进行单项或多项性能仿真分析, 不具备匹配功能。

图3 GUI仿真操作平台

3 基于自定义工况的实车验证分析

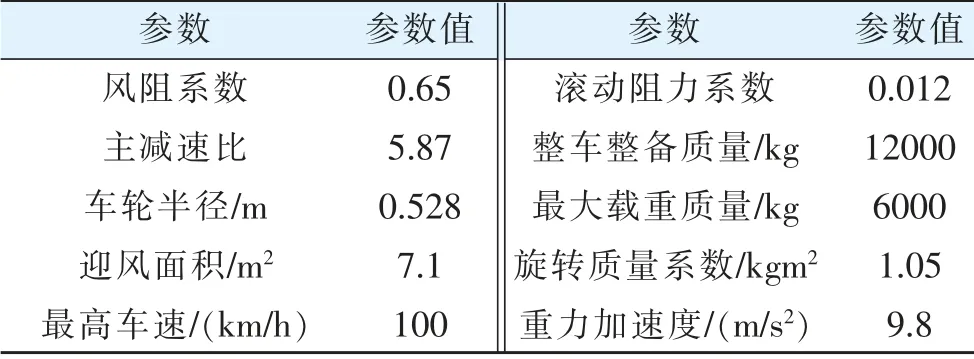

为了检验匹配及仿真系统的可靠性和准确性, 采用实车试验来对系统进行验证, 选用一款12m城市客车作为试验车辆。 试验车辆的主要特征参数见表1。

表1 车辆主要特征参数

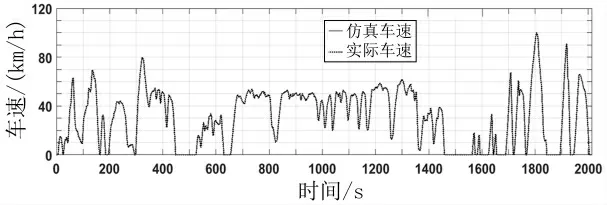

本次试验主要为了分析仿真数据与实车运行数据的一致性与差异性, 故车辆采用空载状态, 车辆行驶工况为自定义工况。 通过CANoe实时读取和记录车辆的行驶速度以及动力系统相关参数, 将车辆实际行驶工况作为仿真工况导入仿真系统, 这样能够最大程度上减小仿真与实际的工况差距。 车辆行驶工况如图4所示, 图中虚线为车辆实际行驶工况, 实线为仿真系统实际运行工况。 在误差允许的范围内, 可以认为仿真与实际的行驶工况一致。

图4 自定义行驶工况

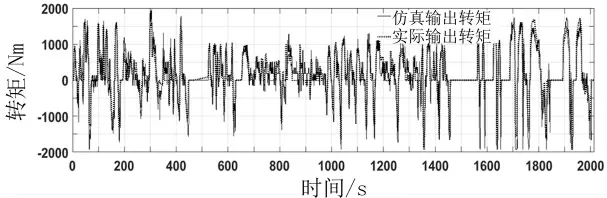

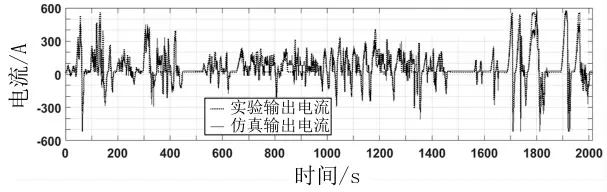

图5和图6分别是基于自定义行驶工况下, 电机实时输出转矩对比图与电池实时输出电流对比图, 黑色虚线为车辆实际运行工况所得数据, 黑色实线为运行仿真系统所得数据。 从图中可得, 车辆实际运行数据与仿真数据之间存在一定差异, 但数据的变化趋势相同, 有较好的一致性。

图5 电机实时输出转矩对比图

图6 电池实时输出电流对比图

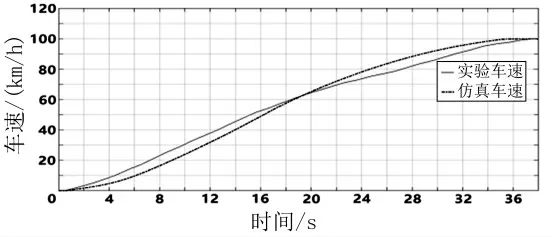

图7为车辆加速性能实际与仿真数据对比图, 实线为车辆实际加速性能曲线, 虚线为车辆仿真加速性能曲线。 两条曲线存在一定差异, 但走势基本一致, 有较高的重合度。车辆0—100km/h加速实际耗时37.4s, 仿真耗时35.6s, 误差4.8%, 属于可接受误差。 表2为基于自定义行驶工况一个循环后电池SOC实际与仿真的对应消耗, 电池SOC实际消耗6%, 仿真消耗5.6%, 误差6.7%, 在可接受误差范围内。

图7 车辆加速性能对比图

表2 电池SOC消耗对比

经过上述数据的对比分析可得, 仿真系统运行数据与实车运行数据存在一定差异, 造成这些差异的主要原因有:①车载附件的实时消耗功率与仿真系统的车载附件平均消耗功率存在差异; ②仿真系统对于模型的控制策略与实车上对于各部件的控制策略存在差异; ③仿真的理想环境与实际复杂多变的环境存在差异。 虽然仿真数据与实车数据存在差异, 但两者仍有较好的一致性和重合度, 仿真结果在实际设计生产中有重要的参考价值和指导意义。

4 结语

本文基于Matlab平台开发一套纯电动汽车匹配及仿真分析系统, 系统能够有效帮助设计人员根据车辆设计指标,快速为车辆匹配出合适的动力系统, 并通过仿真方式对所选动力系统进行验证分析。 本次实验采用仿真与试验相结合的方式对系统的有效性和准确性进行验证, 验证结果表明, 系统仿真数据与实车运行数据存在一定差异, 但仍有较好的一致性和重合度, 在实际生产活动中有着重要的指导意义和参考价值, 能够有效减少相关设计人员的工作量,提高设计效率。