响应曲面法3D打印制件表面质量的实验研究

2022-03-23惠记庄吕景祥阎志强

惠记庄, 黄 健, 吕景祥, 阎志强, 张 浩

(长安大学工程机械学院,西安 710064)

0 引 言

熔融沉积成型(Fused Deposition Modeling,FDM)技术是众多增材制造(Additive Manufacturing,AM)工艺中的一种。由于其具有系统结构简单、制作成本低、材料利用率高以及可扩展性强等特点,在AM领域中已经成为最流行技术之一[1-3]。因此,FDM常应用于生物医疗、产品开发、汽车零件制造等方面[4-5]。打印材料主要有聚碳酸酯(PC)、丙烯腈-丁二烯-苯乙烯共聚物(ABS)、聚乳酸(PLA)和聚酰胺(PA)等[6-7]。FDM技术是通过将三维模型进行切片分层,利用喷头将材料熔融并按照分层切面的轮廓在x-y轴移动挤出并凝固成型,完成一层的打印,之后逐层堆积,最后在立体空间内形成一个逐层黏结的立体实物[8]。

由于FDM制件是逐层堆积而成的,所以当制品表面具有一定斜度时会产生台阶效应[9]。台阶效应的出现直接影响了表面的质量,从而限制了FDM制件进一步的应用。近年来,许多学者就如何提高制件表面质量进行了研究。陈延凯等[10]采用正交试验研究了分层厚度、成型室温度、填充间距和扫描次数对于制件表面粗糙度的影响,并获得最优参数。刘健等[11]通过正交试验分析了分层厚度、喷头温度、打印速度和填充率对筒形件成型精度的影响,并通过蒸汽平滑处理,改善了制件的表面质量。赵鹏程等[12]采用田口法与信噪比分析,探究了影响表面粗糙度因素的显著性。潘丽娟等[13]利用田口法和多元回归方程对表面粗糙度进行了预测,并利用多元回归方程得到了层厚、打印温度和打印速度对表面粗糙度的最优参数组合。王燕兰等[14]通过单因素试验和响应曲面法,研究了FDM碳纤维增强ABS成型参数对制件平面度的影响,并分析了成型参数两两之间的交互作用对制件精度的影响。胡伟岳等[15]通过对表面轮廓曲线进行分析和拟合,建立了表面粗糙度数学预测模型。

通过上述分析可知,合理的加工参数选取对于加工高表面质量的制件具有重大意义。本文采用二次实验结合数理统计进行一个完备的加工参数研究。首先利用响应曲面法和回归方程,针对打印速度、喷嘴温度、层高和外壁走线宽度4个重要参数以及这些参数之间的交互作用关系对于表面质量的影响进行分析,从而分析加工参数对于表面粗糙度的影响,并得出最佳参数组合。基于该组最优参数,打印了多角度验证模型,从而分析不同的打印方向对制件表面粗糙度的影响。通过加工参数与打印方向的二次实验研究,期望为设计人员在设计阶段掌握FDM制件的表面质量提供参数选择依据以及初步预测,从而有助于减少产品的开发周期以及设计成本。

1 实验部分

1.1 主要材料

PLA线材:线材直径1.75 mm;颜色为浅蓝色;熔点190℃;打印温度190~210℃,生产商为深圳市森迪科技有限公司。

1.2 仪器与设备

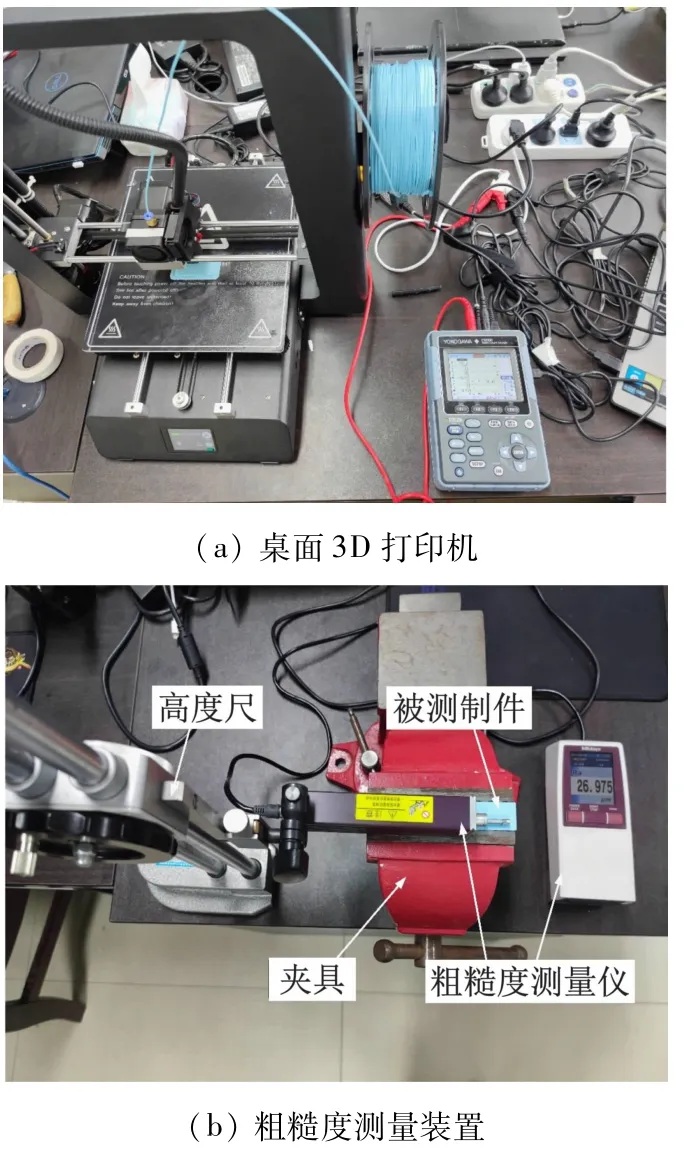

桌面3D打印机:由实验室组装及改进的FDM桌面3D打印机,如图1(a)所示。粗糙度测量仪:SJ-210型便携式表面粗糙度测量仪,如图1(b)所示。

图1 实验仪器与设备

1.3 试样制备

使用Pro/E为三维绘图软件绘制制件模型,并导出为STL文件。模型1(见图2(a))两斜面与下表面的夹角分别为45°和75°;模型2(见图2(b))具有不同倾角的测试模型,图中序号①~⑨分别表示与底面呈10°~90°夹角的表面。使用Ultimaker-Cura软件对导出的STL模型文件进行切片处理,最终生成3D打印机所能识别的G-code代码,导入桌面3D打印机后获得对应的制件。模型1用于不同工艺参数下基于响应曲面法的粗糙度试验,通过试验获得最优参数后,利用该参数组打印模型2,分析在该组参数下的不同角度对表面粗糙度的影响。

图2 3D打印制件模型

1.4 响应曲面试验设计

本文使用响应曲面试验设计方法对实验组参数进行确定。试验采用Box-Benhnken Design设计原理,4因素3水平的回归试验所选参数以及参数水平如表1所示。

表1 加工参数与参数水平设置

(1)表面粗糙度测试。使用夹具固定零件,使被测面与水平桌面保持平行,使用粗糙度测量仪对该表面进行粗糙度测试。对于每个样件的同一被测斜面进行6次测量,每次测量的位置分别取自被测斜面的左上、中上、右上、左下、中下和右下的6个位置,测量仪单次测量长度为12.5 mm。计算6次测量的平均值作为该试验样件的实际值。测量仪的测量参数设置:采样长度λc=2.5 mm,采样段数为5。

2 结果与讨论

2.1 基于响应曲面法的粗糙度分析

采用Design-Expert软件对表1中所设置的因素和水平进行响应曲面法试验设计。对29组试验试件的75°斜面进行粗糙度测量,得到表2所示的结果。

表2 制件粗糙度测试结果

由测量结果可知,被测表面粗糙度随着打印层高的增加呈现出明显的增大趋势。为了进一步分析试验中4个因素对表面粗糙度的影响,将测试结果输入Design-Expert软件进行响应分析,得到了工艺参数(打印速度、喷嘴温度、层高、走线宽度)对斜面粗糙度(SR)的二次多项式回归方程:

SR=19.94-0.099A-0.49B+3.42C-1.58D+0.39AB+0.046AC+0.076AD+0.16BC+0.11BD-1.40CD+0.77A2+0.096B2+0.69C2+0.68D2

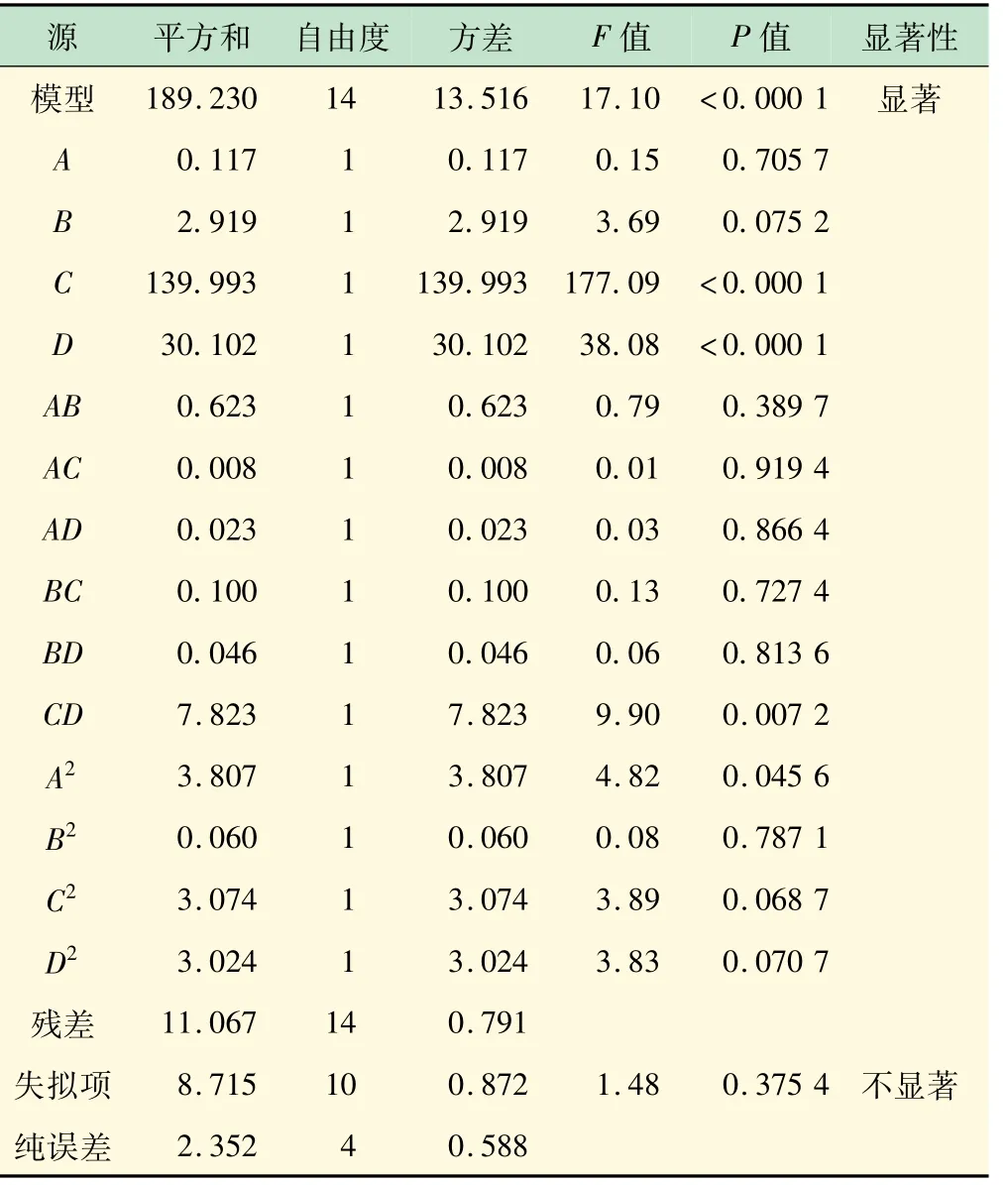

为了确认二次多项式拟合模型的可靠性,对模型进行方差分析和显著性检验,检验结果如表3所示。其中,回归平方和与总离差平方和的比值R2=0.944 7;校正决定系数Adj R2=0.889 5。

表3 方差和显著性检验

通过方差分析和显著性检验结果可以看出,该回归模型的检验值F=17.10,P<0.000 1,当P<0.01时,可以认为该回归模型时极显著的;失拟项F=1.48,P=0.375 4,当失拟项P>0.05时可以认为该模型是有效的;模型的决定系数R2=0.944 7反映了该模型的预测能力,该系数越接近1说明模型的预测能力越好;校正决定系数Adj R2=0.889 5表面该模型可以解释所得实验数据88.95%的响应值变化,反映了该模型具有良好的模型拟合度。

通过表3可以得到各因素和其组合对粗糙度的影响。工艺参数的一次效应中,C高和D的P值小于0.01,表示这2个因素的一次效应对表面粗糙度的影响是极为显著的;A和B的P值大于0.05,表示这2个因素的一次效应对表面粗糙度影响的显著性较小。在这些工艺参数的交互作用中,CD交互作用的P<0.01,对表面粗糙度影响为显著性影响,其余的5组交互作用的P值均大于0.05,属于不显著的影响因素。这4个因素的交互作用对表面粗糙度的影响,由大到小的顺序为:CD>AB>BC>BD>AD>AC。

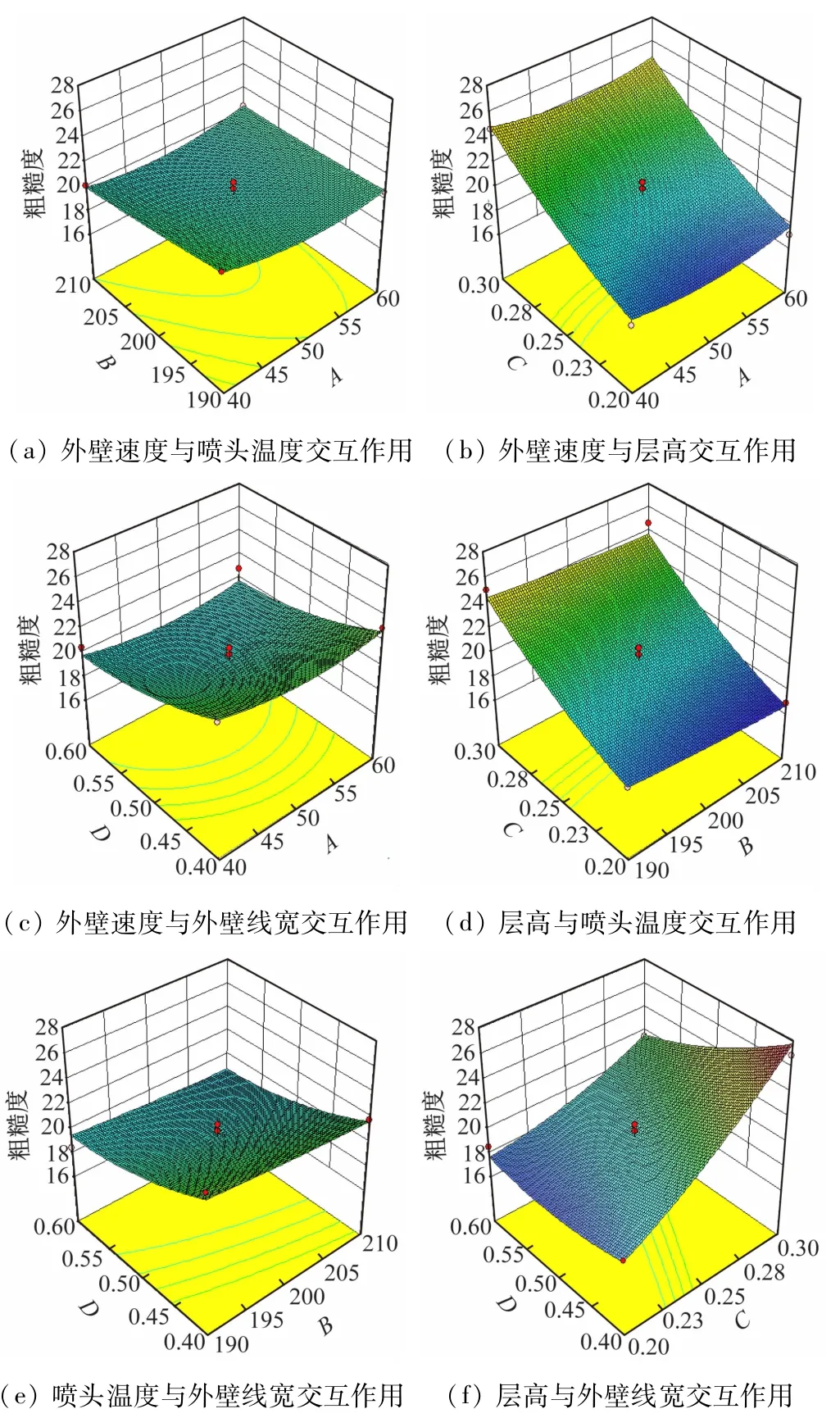

利用Design-Expert软件,分析4个因素之间的交互作用对斜面粗糙度的影响,得到如图3所示结果。

图3 因素间交互作用对斜面粗糙度的影响

由图3(a)可知,被测制件的斜面粗糙度随着外壁速度的增大,呈现出先降低后升高的趋势。随着喷头温度的升高制件斜面的粗糙度逐渐降低。两因素交互作用曲面起伏变化比较平缓,交互作用的优化参数条件集中在外壁速度40~55 mm/s、喷头温度200~210℃的区域,该区域上斜面粗糙度较小。如图3(b)所示可知,外壁速度与层高对斜面粗糙度影响的交互作用曲面出现明显的倾斜趋势。其中有外壁速度引起的斜面粗糙度变化较小,而层高因素引起了交互曲面较大幅度的波动,斜面粗糙度随着层高的减小而降低。表明层高对粗糙度的影响比外壁速度更为显著,外壁速度对粗糙度的影响为该交互作用的非敏感方向,而层高是该交互作用下的重点控制参数,且层高设置为0.20 mm时可以获得较小的斜面粗糙度。图3(c)所示为外壁速度与外壁线宽交互作用对斜面粗糙度的影响,交互曲面呈现明显的线性变化趋势,两因素引起的曲面变化趋势较为均匀。斜面粗糙度随着外壁线宽的增加逐渐降低,随着外壁速度的增加出现先降低后升高的趋势,交互作用不显著。图3(d)所示喷头温度与层高交互作用曲面变化趋势与图3(b)类似,呈现明显的倾斜趋势。随着喷头温度的升高,斜面粗糙度逐渐降低,但引起的曲面变化并不明显,为该交互作用下的非敏感方向。斜面粗糙度与层高呈正相关关系,且层高的变化引起交互曲面出现较大幅度的变化,因此层高为该交互作用下的重点控制参数,当层高为0.20 mm时可以获得较小的斜面粗糙度。由图3(e)可知,喷头温度与外壁线宽对斜面粗糙度影响的交互作用曲面变化趋势均匀,呈现线性趋势。斜面粗糙度随着喷头温度升高和外壁线宽的增大而逐渐降低。两者的交互作用并不显著。通过图3(f)可知,层高与外壁线宽对斜面粗糙度影响的交互作用曲面具有明显的倾斜趋势。斜面粗糙度与层厚呈正相关,与外壁线宽呈负相关关系。并且随着外壁线宽的增大,由层高引起的斜面粗糙度的变化趋势逐渐趋于平缓,同样,随着层高的减小,有外壁线宽引起的斜面粗糙度的变化趋势也逐渐趋于平缓。表明层高与外壁线宽之间存在着较为明显的交互作用,为获得较小的斜面粗糙度,可以令优化参数集中在层高0.20~0.23 mm、外壁线宽0.4~0.6 mm的区域。

在考虑各因素之间对斜面粗糙度影响的交互作用条件下,通过对试验数据结果进行分析比较,得到在倾斜角为75°时,斜面粗糙度在外壁速度、喷头温度、层高和外壁线宽因素的共同影响下的最优参数为:外壁速度55 mm/s、喷头温度210℃、层高0.20 mm、外壁线宽0.6 mm。并利用该组参数打印模型2,分析不同角度对斜面粗糙度的影响。

2.2 打印方向对表面粗糙度的影响

通过对模型2打印制件进行粗糙度测量,得到了如表4所示的结果。由表4可知,当斜面倾角为20°~90°区间时,斜面的粗糙度随着倾角的增大而降低,但当倾角为10°时,该斜面的粗糙度测量值Ra=39.904 μm,明显低于倾角为20°时的斜面粗糙度测量值。通过分析各斜面的轮廓测量图(见图4)可以发现,当斜面倾角较小时,在相同的取样长度条件下,轮廓图的波峰与波谷交替出现的次数较少,而随着倾斜角度的增加,取样段的波峰数量逐渐增加。其中,由图可知,当斜面倾角为10°时,该斜面轮廓曲线呈现的规律与另外8组轮廓曲线具有较大的差异。

图4 不同倾斜角时各斜面的轮廓图

表4 制件2不同斜面粗糙度测量结果

通过观察成型制件(见图5)在10°与20°斜面时的表面特征,发现当倾角为10°时,由于倾角过小,分层软件对该斜面进行切片划分时,台阶效应更加显著。由台阶效应原理图(见图6)分析可知,固定层高H,当倾角α越小,同一斜面长度L可划分的层数越少,所以当倾角越小时,同一斜面长度L内层与层之间的波峰波谷交替次数也就越少。

图5 模型2打印制件

图6 台阶效应原理

切片模型的层片轮廓边界与模型理论轮廓边界的最大距离D也随着角度的减小而增加,当D大于外壁走线线宽时,D的大小为外壁与部分内壁的加和,所以当对倾角为10°的斜面进行粗糙度测量时,探针在层与层之间移动时测量了除外壁之外的内壁部分,使得倾角为10°斜面的轮廓曲线在波峰与波谷间出现了一段较为平缓的曲线。模型理论轮廓边界在法向量方向上与切片模型的层片轮廓边界的最大距离δ随着角度的减小而增加。

由粗糙度Ra的测量原理可知,当测量的采样长度固定时,测量倾角为10°的斜面,虽然角度较小时具有更大的δ值,但实际测量的层与层的外壁间起伏次数较少,测量轮廓线中波峰与波谷间的平缓曲线为内壁与外壁共同组成的平面,该平面内具有较低的粗糙度,所以在取样长度内轮廓偏距绝对值的算术平均值较低。使得该角度下的斜面具有较低的粗糙度Ra值。而当倾角为20°时,D值小于外壁线宽,所以不存在上述平缓曲线段。

在设计和打印零件时,为保证斜面具有更小的粗糙度与更加平滑的曲面,可以减小层高,并且增大斜面角度。当需要保证的某一重要斜面角度较小(如角度α<10°)时,可将该小角度斜面作为顶面进行打印,这样可以避免该表面出现明显的台阶效应,保证该表面的质量。

3 结 论

通过回归设计试验研究、响应曲面法数据分析以及成型角度的单因素试验,对PLA材料FDM打印制件的斜面粗糙度进行研究,得出以下结论:

(1)从回归公式与方差分析表所示结果可以看出,FDM打印参数对PLA材料打印制件在倾角为75°时斜面粗糙度的影响大小顺序为:层高>外壁线宽>喷头温度>外壁速度。

(2)利用响应曲面法对交互作用曲面进行分析可知,层高与其他3因素具有较显著的交互作用,在设置工艺参数时因注意层高数值的选取。并由响应曲面法对斜面粗糙度数据的分析得到了最优参数组合:外壁速度55 mm/s、喷头温度210℃、层高0.20 mm、外壁线宽0.6 mm。

(3)利用得到的最优参数组合对不同倾角下斜面的粗糙度和表面质量进行分析,得出在倾角为20°~90°区间时,斜面的粗糙度随着倾角的增大而降低,当倾角α≤10°时,斜面会呈现明显的台阶状纹路。所以在设置制件斜面的打印角度时,应尽量避免出现倾角过小的斜面。