高层钢框架-混凝土核心筒结构同步等高攀升施工技术

2022-03-23胡文学陈建良徐宝全

陈 钟,胡文学,杨 欢,陈建良,刘 博,徐宝全,穆 霖

(中国建筑第五工程局有限公司,广东 深圳 518000)

0 引言

目前,建筑领域高层结构常采用钢框架-混凝土核心筒结构。传统施工多采用爬模或爬架先行核心筒,外框钢结构落后于核心筒5~6层的同步不等高施工工艺;钢框架与混凝土核心筒同步等高攀升施工则较少见。深圳市深圳技术大学大数据与互联网学院主体结构结合工程结构设计特点,采用钢框架与混凝土核心筒同步等高攀升施工工艺,达到缩短工期、提升质量、安全可靠、降低成本的目的。

1 高层钢框架-混凝土核心筒同步等高攀升施工工艺

目前国内在建的高层钢框架-混凝土核心筒结构均采用核心筒先行,外框钢柱、钢梁、组合楼板(或钢筋桁架楼承板)后施工的不等高同步攀升施工工艺。通过理论和实践研究可知,主体结构高度<100m 时,塔楼主体结构施工完成至地下室顶板后,在核心筒周围设置支撑体系,作为核心筒未施工时的钢梁受力点,将外框钢结构独立成全钢结构形式,实现外围钢框架与核心筒同步施工,外围楼板与核心筒墙柱同步浇筑。相较于前者,该工艺有以下优势:①减少核心筒爬升式脚手架安装和拆卸的等待时间,大大缩短结构施工工期;②外围水平结构与核心筒整体现浇,避免留设施工冷缝,能更好控制外框与核心筒交界面混凝土的施工质量,保证钢框架与混凝土核心筒的协调作用;③避免交界面板筋预留带来的后续楼承板施工不便;④可消除核心筒先行、垂直交叉施工时上方混凝土凿毛坠物等对外围钢结构施工的影响;⑤避免核心筒混凝土浇筑、养护水下流等污染下方已安装完成的钢结构构件表面,提升成品保护质量及安全文明形象;⑥核心筒无须采用爬升式脚手架,可避免爬架施工的安全风险,且可降低施工成本;⑦采用可周转、安拆方便的临时支撑,材料回收率高。

塔楼主体结构主要施工工序为:钢结构安装→构件焊接→高强螺栓安装→防腐漆补涂→楼承板安装→钢筋绑扎→模板安装→混凝土浇筑。为更好地组织各工序有序穿插施工,充分利用作业面,将上述工序合为3道:①钢柱、钢梁安装及焊接;②楼承板铺设;③钢筋绑扎、支模及混凝土浇筑。每道工序施工时间均为3d,从而形成等节拍流水施工。从首层钢柱、钢梁安装开始,到结构施工至6层时首层临时支撑拆除,进行周转使用为止。6层以上楼层施工顺序按此循环进行。

为更好地形成流水作业,避免窝工及缩短技术停歇,拟将塔楼平面总体分为东、西2个分区(见图1)。先施工东区,后施工西区,各工种的施工顺序为:nF东区→nF西区→(n+1)F东区→(n+1)F西区→…。

图1 塔楼平面施工分区

2 关键技术

2.1 设计临时支撑体系

在核心筒结构未施工并达到强度前,为外框钢结构的安装提供受力支撑,与外框钢结构形成稳定体系,将施工荷载传递到已施工结构上,是实现核心筒结构与外框钢结构同步攀升施工的核心。

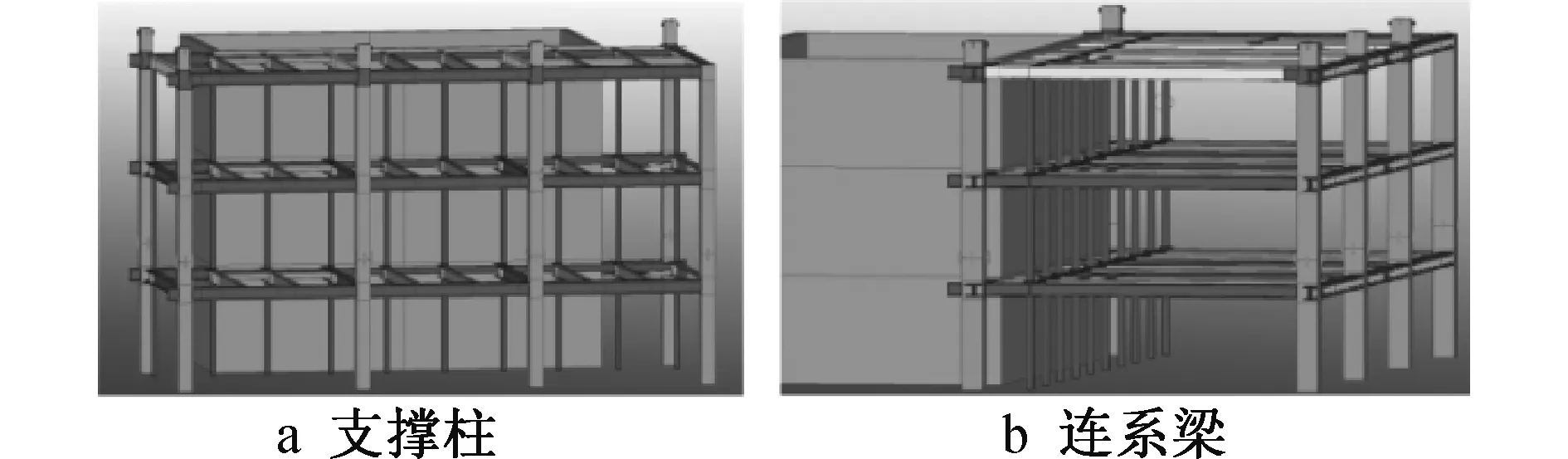

1)设置成品箱形钢柱

核心筒四周存在主梁连接核心筒的跨度>2.5m,且需承受上部组合楼板自重及施工荷载,靠核心筒一端各向均无约束时,其上部荷载较大,需在靠近核心筒一端设置承载力较大的箱形钢柱,作为临时支撑;为保证靠核心筒一端不发生倾覆,需在临时支撑箱形钢柱上端设置连系梁,与外框钢柱结构连接,形成稳定体系。

支撑柱、连系梁平面布置及立面如图2,3所示,核心筒北侧8根辐射梁跨度11.4m,靠核心筒一端各向均无约束,根据承载力需要,选取箱形支撑柱截面为□200×10,材质Q235B。为加强施工阶段临时结构的稳定性,在各柱顶部设置水平连系梁,连系梁截面采用热轧H型钢H300×150×6.5×9,材质Q235B。

图2 支撑柱、连系梁平面布置

图3 支撑柱、连系梁立面

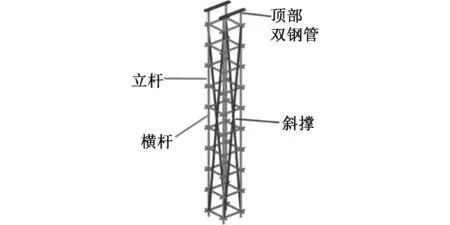

2)设置钢管格构柱

核心筒四周存在主梁连接核心筒的跨度<2.5m,其上铺设的楼承板与钢梁平行或接近平行时,施工过程中组合楼板自重及板面施工荷载少部分传递到主梁上,主梁仅承受自重及少量施工荷载,因此选用承载力较小、成本较低、搭设便捷的钢管格构柱,如图4所示。根据需求,格构柱采用φ48.3×3.0钢管搭设,平面尺寸为600mm×600mm,横杆间距1 000mm,4个面设置斜撑,顶部支撑钢梁位置顶托内设置Q235B双钢管。

图4 钢管格构柱

经计算,支撑楼层混凝土强度达到100%后,拆除该层临时支撑,周转用于上部楼层。

须根据结构特点、支撑部位、初步估算的施工荷载进行临时支撑体系选型,并考虑临时支撑体系在施工过程中的抗倾覆能力。

2.2 完善临时支撑体系连接节点

为保证临时支撑体系和外框钢结构有效连接,对连接节点进行优化,以便临时支撑安装和拆卸,达到快速建造的效果。

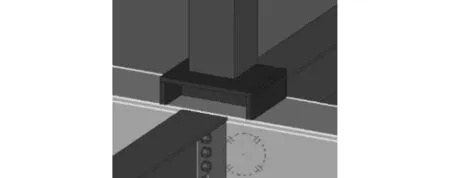

1)设置支撑柱柱脚节点

设置在有临时箱形支撑柱部位的底部钢梁,焊接于主梁上表面,用与箱形支撑柱壁厚同厚的钢板制作钢板埋件,埋件高度同外框结构楼板厚度。临时箱形支撑柱与埋件板焊接连接,使用气刨拆除,刨除焊缝后,重复利用临时支撑柱。临时支撑柱截面为□200×200×10,则柱脚节点埋件板厚10mm,外围楼板厚120mm,则柱脚节点埋件高120mm。柱脚节点如图5所示。

图5 柱脚节点

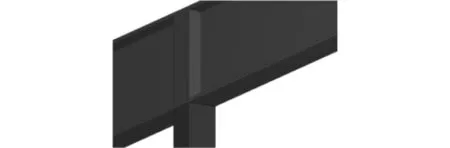

2)设置支撑柱顶部与钢梁连接节点

在临时箱形支撑柱上部钢梁设置连接节点(见图6),设置两个槽型加劲肋,采用厚度与箱形支撑柱壁厚相同的钢板制作,焊接于钢梁上、下翼缘,起到加强主梁抗剪和抗弯能力的作用,避免主梁承载过大而发生端部翘起变形。

图6 支撑柱与钢梁连接节点

3)设置连系梁连接节点

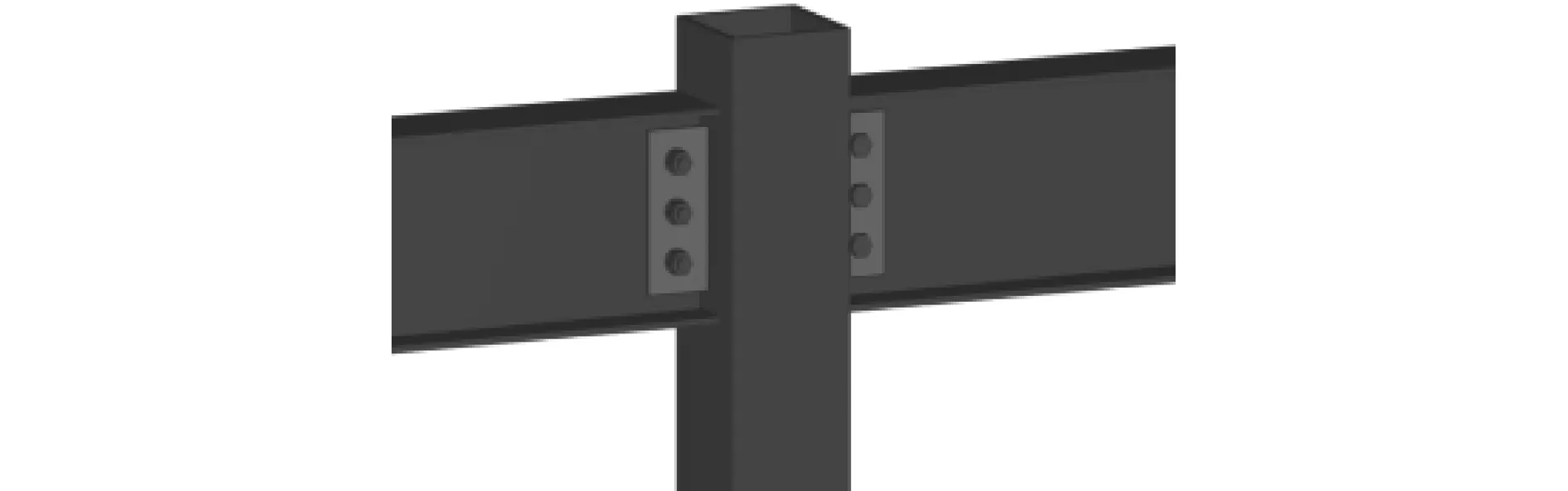

在临时箱形支撑柱柱顶以下150mm处设置连系梁连接节点,即在临时箱形支撑柱两侧,提前焊接连接板,连接板厚度通常为连系梁腹板板厚的2倍,连接板上根据受力需设置高强螺栓孔数量,以便连系梁提供螺栓与临时支撑柱连接,使临时支撑柱形成整体,加强临时支撑体系的侧向稳定性。同时,螺栓连接的节点便于连续梁及箱形支撑柱的安装和拆除,使得临时支撑柱与连系梁能实现重复利用和快速周转。节点如图7所示。

图7 连系梁连接节点

结合临时支撑体系特点,完善其连接节点,在需传递弯矩部位使用刚接节点,如通过埋件将构件焊接;在无须传递弯矩部位,尽可能使用铰接节点,仅通过螺栓连接,方便支撑体系安拆,实现快速建造。

2.3 复核验算临时支撑体系

对临时支撑体系进行受力验算,为判断其可行性与安全性提供依据。

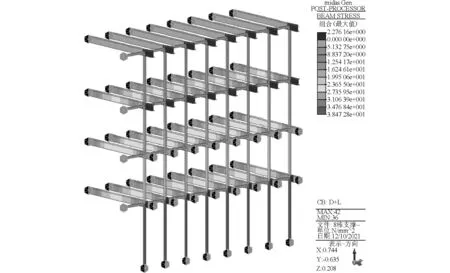

1)应力验算

利用有限元软件MIDAS建立计算模型,由于核心筒顶部2层未施工或浇筑时间较短,未达到强度,须按无约束考虑,体系须选择4~5层支撑同步验算。应力验算结果如图8所示,根据应力结果对比构件材质和屈服强度,看验算是否能满足最低承载力要求。

图8 应力验算结果

2)变形量与稳定性验算

根据主体外框结构与临时支撑体系变形位置和变形大小,判断结构体系是否稳定,是否需采取措施进行侧向刚度加强。

主体外框结构与临时支撑体系变形如图9所示。主结构变形主要为端部起翘,支撑体系主要是侧向稳定性变形。通过顶部连系梁加强侧向刚度,保持支撑体系稳定,连续梁需与主结构立柱间主梁相连。

图9 主体外框结构与临时支撑体系变形

3 施工保证措施

3.1 质量控制措施

1)采购材料须经监理及建设单位确认,所有本工程使用材料的采购合同均须报监理工程师备案,监理工程师对采购材料有监督权与否决权,施工单位应为构件建立加工和施工档案,确保从原材料到构件安装完成各工序的可追溯性。

2)对所有进场材料采取出入登记制度,进场均应有材料合格证明,经验收合格的材料应整齐堆放在指定地点,且挂牌标识,杜绝不合格材料混入场内使用,不合格材料应封存标识,禁止使用。

3)现场设有各级专职质量检验员,对施工中每道工序按有关规范要求进行自检,符合要求后,填写工程检验报告单,向监理工程师申请检验,经监理工程师签认合格后,方可进行下道工序作业。

4)记录钢结构安装节点。记录中应记载当班安装、焊接操作工作及质量监控人员姓名,节点质量检验数据,并对检验结果给予签字确认。

5)检验中发现缺陷应及时修正,并报监理工程师检验认可签字后,方可进行下一步安装。

3.2 安全管理措施

1)配备现场安全主任、专职安全员,建立完善的自检制度,做好自检记录,接受发包方、监理和主管部门的检查监督,确保工程质量与施工安全。

2)加强对施工作业人员的技术、安全培训和交底,增强其安全防范意识和自我保护意识,确保结构和施工人员安全。

3)氧气瓶、乙炔气瓶应设有防震胶圈,旋紧安全钢罩,分别放置在各自仓库,应在遮阳棚下使用,严禁使气瓶暴晒在烈日下。

4)做好高处作业安全防护措施,作业人员须佩戴安全带,生命线、施工通道、安全平网封闭等必须完善,有操作平台,有上下梯子或其他形式通道。

3.3 环保措施

1)成立施工环境、卫生、消防管理机构,在施工过程中严格遵循国家法律、法规和规章,注重“绿色施工”理念,做好节能、节材、节水、节地和环境保护相关措施。

2)晚间焊接作业须采取遮光措施,减少施工光污染。动火前须开用火证,严格用火制度。

3)混凝土浇筑施工应尽量在白天进行,如不得不进行夜间施工时,应做好相关报备手续。

4)运输、施工所用车辆及机械废气等均应符合环保要求。施工区域与非施工区域间设置标准的分隔设施,做到连续、稳固、整洁、美观。

4 同步等高施工效益分析

4.1 经济效益

采用传统施工工艺,主体施工工期为140d,而采用本工法施工工期为108d,缩短工期32d。现场钢结构施工共需40人,费用为300元/人/工日,土建施工共需30人。现场ZSC600型塔式起重机1台,费用为150 000元/月,平均5 000元/d。降低成本计算为:节约人工费=300元/人/工日×70人×32d=672 000元;节约机械费=5 000元/d×32d=160 000元;取消爬架,降低成本3 000 000元。

外围钢结构与核心筒同时施工增加临时支撑,临时支撑箱形柱及连系梁共计21t,材料及安拆单价合计7 000元/t;临时支撑架体共计3 000m2,安拆单价86元/m2。增加费用为:箱形柱及连系梁费用=7 000 元/t×21t=147 000元,临时支撑架体费用=3 000m2×86元/m2=258 000元。

合计降低成本=3 000 000-147 000-258 000=259.5(万元)。

4.2 社会效益

高层钢框架-混凝土核心筒结构同步等高攀升施工技术,从施工组织、技术攻关、施工控制、过程监测等多方面形成一个完整的施工技术体系,促进施工企业技术水平提高,提高企业竞争实力,为类似工程设计与施工提供先进的思路和方法,有较好的推广应用前景。

5 结语

高层钢框架-混凝土核心筒结构同步等高攀升施工,需合理组织施工工序,设计可靠的临时支撑体系,以保证结构安全、施工质量和安全,提高施工工效,加快施工进度,缩短工期。

高层钢框架-混凝土核心筒结构同步等高攀升施工技术,省去大型爬升式脚手架,采用可周转临时支撑措施,最大限度节约材料,实现施工工效提升,在施工过程中注重“绿色施工”理念,取得较好的节能和环保效益,对今后类似结构工程的施工具有一定指导意义。