减少汽轮机本体热工测点引出线渗油的探讨和研究

2022-03-23朱喜璠

朱喜璠,邹 俊,童 谢

(中国电建集团江西省电力建设有限公司,江西 南昌 330001)

0 引言

火力发电机组的汽轮机本体测点大多为隐蔽测点,机组运行期间不能检验和更换。汽轮机组本体测点监视参数需要通过测量元件进行实时监测,汽轮机轴承箱体内部设置有若干组探头以及传递信号的线束,线束在引出轴承箱壁的过程中,由于密封工艺不到位,虹吸现象和毛细现象会造成润滑油经过线束间、引出线的屏蔽层内部渗漏出,渗到轴承箱外的油量虽不多,对于机组正常运行不会造成很大的影响,但是渗出来的油会影响工程达标创优,甚至存在一定的事故隐患[1-2]。因此采用何种安装工艺和防渗漏措施,才能保证探头线束在引出轴承箱壁时的密封,这是一个值得热工安装进行探讨和研究的课题。

1 常见的防渗油措施

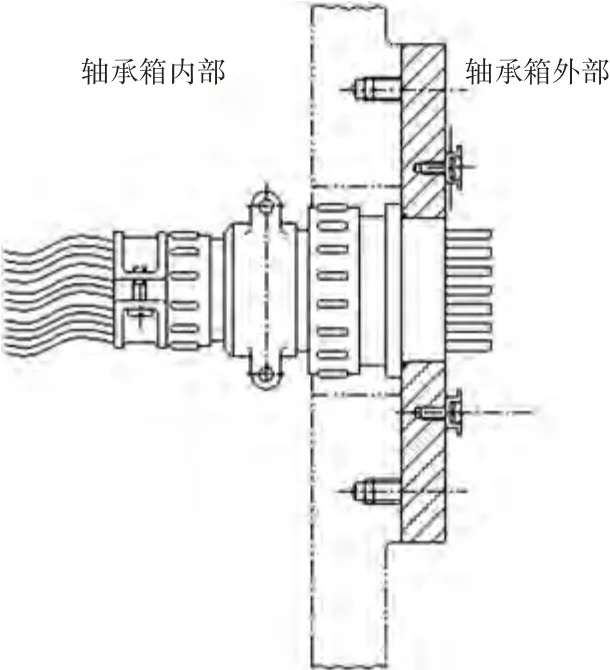

1.1 采用双面航空接头过渡

采用环氧树脂板双面多线航空插头插座,轴承箱内的一次元件引出线全部锡焊在航空插头上,在外部用另一个航空插头引线到接线盒端子排上,如图1所示。这种方法隔绝了轴承箱内外的直接连接,理论上是可以杜绝漏油和渗油现象,但是现场施工操作难度较大,既要锡焊,又要接线,测量回路增加多个可能的故障点,再则环氧树脂板和航空插座本身的密封工艺一旦不到位,则泄露量更大,因此这种方式在现场实际应用很少。

图1 双面航空接头示意图

1.2 加装穿线保护管和密封胶封堵

在轴承箱内部加装穿线保护管,防止在穿线孔处积油,完成接线后在穿线孔口处用耐油耐热的密封胶进行封堵。但受机组长期运行高频振动影响,这种方式的封堵容易产生缝隙,其虹吸现象和毛细现象会造成润滑油经过线束间、引出线的屏蔽层内部渗漏出轴承箱,防渗漏效果不好,更换元件时也不好清理穿线孔里面的密封胶,所以这种方式也尽量少用。

2 渗漏现象及原因分析

轴承箱内高速转动部件把润滑油甩到轴承箱内壁上,在顺着内壁往下流动过程中,如遇到缝隙或者孔洞则有可能渗漏到外部环境中.常见的现象及原因分析如下:

1)各测点的线束穿线孔处密封不严,润滑油顺着穿线孔内残留的密封缝隙从轴承箱内逐渐渗出,然后沿着引出线滴到地面上,这种情况发现后可以找到相应的漏点,处理起来也比较简单,机组运行时进行临时封堵处理,在安装或者检修时强化密封胶即可。

2)润滑油从测温元件引出线内部渗出,在端面热电阻端头与引出线的连接处渗透到引出线外护内部,再沿着引出线外护和线芯之间细小缝隙逐渐从引出线外护内直接浸润渗流到外部环境中,这种情况泄露点隐蔽,在现场很不易被发现,具有隐蔽性,机组正常运行过程中没有办法解决这种情况,只有等待停机检修才能处理。

3 实施步骤及防范措施

3.1 工作准备

在轴承箱内壁的厂家预留贯通孔口上焊接弯口朝下的防油穿线弯头,弯头通径一般为厂家预留贯通口径的1.5倍,安装时弯头与贯通孔的连接要求采用氩弧满焊,如图2所示。

图2 防油穿线弯头

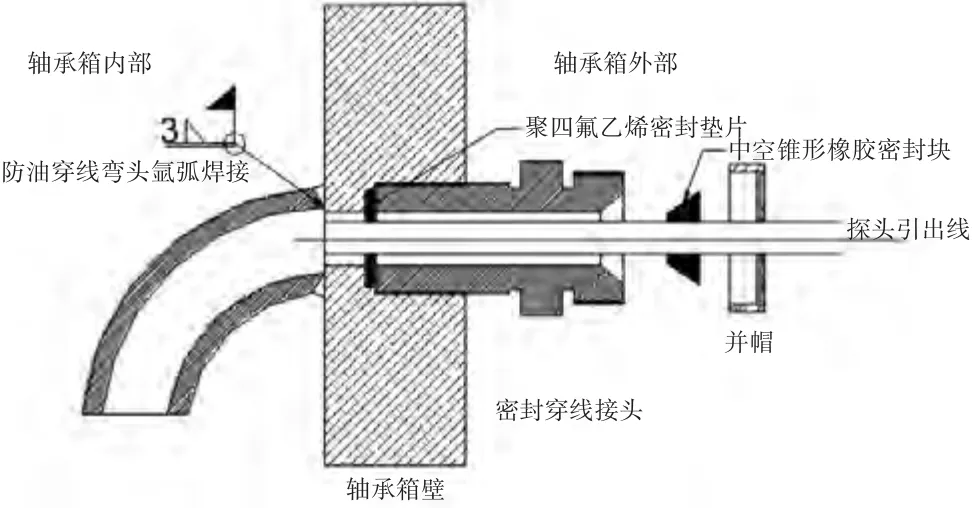

3.2 汽轮机本体TSI探头的引出线防渗油措施

密封接头安装时首先把接头的并帽拆下,先把螺纹密封的接头座和密封垫安装固定在轴承座的贯通孔上(连续均匀涂抹耐油密封胶,涂抹宽度超过10 mm),安装完成后的密封接头至少静置24 h固化时间,不得随意触动;待汽机本体探头初步安装完成后,将引出线从弯头和贯通孔中穿出箱壁外,穿线时一定要保证前有引接、后有护送,避免引出线外护损伤,注意引出线要有足够的裕度留在轴承箱中,并在适当的位置用1~1.5 mm2裸铜芯线固定在油管或紧固螺栓上,避免引出线承受应力及受润滑油冲击而摆动与轴承箱内设备发生磨损,如图3所示。

图3 TSI探头的引出线防渗油措施操作示意图

依次套入锥形密封橡胶块和并帽,其中原则上1个孔只能通过1根引出线,如果是多根引出线穿过同一个接头,可以在中空锥形橡胶密封块里面涂抹密封胶,最后进行并帽紧固,紧固时,中空锥形橡胶密封块的平面需要涂抹平面密封胶。

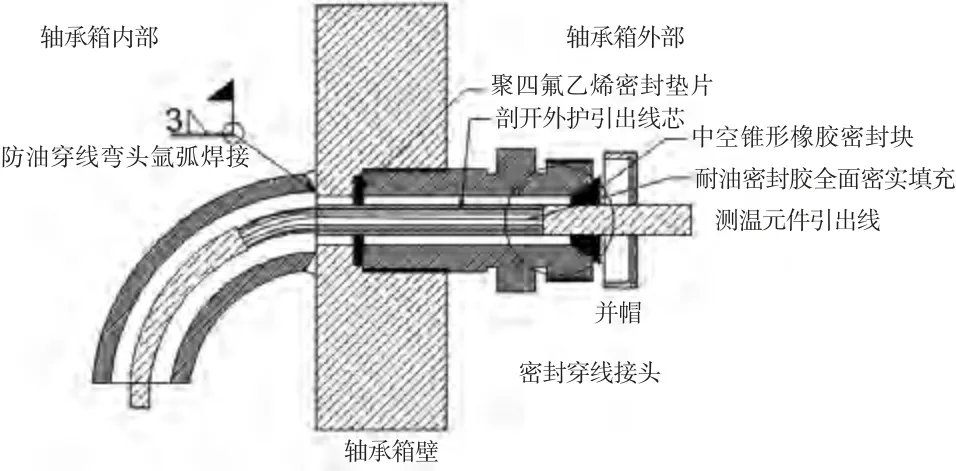

3.3 测温元件引出线防渗油措施

为防止测温元件引出线内部渗油,首先把弯头焊接在贯通孔上,并将密封接头螺纹旋入轴承箱上固定;将温度引出线穿过进线孔,再把温度引出线穿过贯通孔和密封接头处的这段外护剖开,剖开的长度略大于轴承箱壁的厚度,然后把剖开外护的线芯直接从轴承箱内穿出,确保无外护的线芯和屏蔽层穿出接头处要用耐油密封胶全面密实填充,确保轴承箱内外无缝隙(见图4),静置24 h待密封胶完全渗透后,再进行下一步安装工作。

图4 测温元件引出线防渗油措施示意图

这样处理引出线,线芯之间的毛细和虹吸现象消失,线体内部的润滑油只能通过穿线孔回流到轴承箱内部,有效地隔离了附着在线体上的润滑油,达到防渗油的目的。

4 结语

对某机组轴承箱线束渗漏问题进行改造处理后,未再出现渗漏现象,有效解决了由于虹吸现象和毛细现象造成的润滑油经过线束间、温度引出线的屏蔽层内部导致的渗漏问题,保证了汽轮机机组的安全运行。