超期服役压力容器安全评估工作的探讨

2022-03-23占龙杨王志成王超然葛志强刘飞

占龙杨,王志成,王超然,葛志强,刘飞

(江苏省特种设备安全监督检验研究院,江苏 南京 210036)

0 引言

超期服役压力容器通常是指达到设计使用年限的压力容器(未规定设计使用年限,但是使用超过20年的压力容器视为达到设计使用年限,存在一定的操作运行风险。在TSG 21—2016 《固定式压力容器安全技术监察规程》[1](以下简称《固容规》)中要求,此类压力容器如果要继续使用,使用单位应当委托有检验资质的特种设备检验机构参照定期检验的有关规定对其进行检验,必要时进行安全评估(合于使用评价),经过使用单位主要负责人批准后,办理使用登记证变更,方可继续使用。

1 关于超期服役压力容器安全评估的思考

现有规范中提出了超期服役压力容器的概念,但检验检测标准及规范未给出明确要求,在操作层面出现理解偏差,存在部分监管部门要求企业对超期服役压力容器逐步进行更新及各地检验机构在实际检验中存在检验项目差别大等问题,这些增加了企业负担和经济成本。本文主要从安全评估角度出发,对超期服役压力容器进行探析。在《固容规》 7.1.7条提出了超期服役压力容器必要时需要进行安全评估(合于使用评价),合于使用评价在《固容规》 8.9条中是指监控使用期满的压力容器或者定期检验中发现严重缺陷可能导致停止使用的压力容器进行的评价工作。对于超期服役压力容器是否开展合于使用评价,笔者认为应由压力容器本身是否存在超标缺陷决定,而不应是否超期服役来判定。从完善压力容器全周期管理的角度,企业可从自身需求出发,决定是否开展安全评估工作。笔者结合超期服役压力容器安全评估的工作经验,就超期服役压力容器安全评估进行探讨。

2 压力容器设计使用年限的问题

设计使用年限在2009年之前一直是设计人员想规避的问题,但在2009年版《固容规》中给出了规定:(1)压力容器的设计委托方应以书面形式向设计单位提出预期使用寿命;(2)设计单位应在设计总图上注明压力容器设计使用年限(疲劳容器标明循环次数)。

在《固容规》规定了未注明设计使用年限但超过20年的压力容器视为达到设计使用年限主要原因可能有:(1)在实际工作中,检验及评估人员在审核相关图纸时,还会遇到图纸中没有注明设计使用年限的问题;(2)相关压力容器行业标准一般有推荐的设计使用年限(例如HG/T 20580—2011[2]对压力容器设计使用年限给出了如下推荐性规定:一般容器、换热器:10年;分馏塔类、反应器、高压换热器:20年;球形容器:25年;重要的反应器:30年)。设计使用年限不代表该台压力容器就能使用或者只能使用设计使用年限,使用年限应依照压力容器的使用状况(例如压力容器运行时腐蚀性介质有无变化及有无异常工况等)和其自身情况(例如压力容器有无先天缺陷及使用过程的新生缺陷等),并结合使用单位的运行维护情况和风险管理等来判定设备能不能继续使用。

3 超期服役压力容器安全评估工作

超期服役压力容器是否开展安全评估工作笔者认为应当由企业根据自身需求决定,故实际遇到这类安全评估工作时,应归为委托技术服务工作。开展工作前,使用单位应当与检验机构签订委托评估合同。在评估协议中会约定安全评估工作的技术依据为 GB/T 30579—2014 《承压设备损伤模式识别》[3]、GB/T 26610—2014 《承压设备系统基于风险的检验实施导则》[4]、GB/T 35013—2018 《承压设备合于使用评价》[5]、GB/T 19624—2019 《在用含缺陷压力容器安全评定》[6]等。

开展超期服役压力容器安全评估工作的技术路线通过对超期服役压力容器的资料(含竣工资料、维修改造资料、年度检查报告、定期检验报告、工艺数据等)的审查,依据GB/T 30579—2014 《承压设备损伤模式识别》进行潜在损伤模式识别,主要从腐蚀减薄、环境开裂、材质劣化、机械损伤等方面进行综合分析。在分析完损伤模式后,结合相关检验检测记录,依据GB/T 26610.2—2014 《承压设备系统基于风险的检验实施导则 第2部分:基于风险的检验策略》中历史检验情况有效性进行分析,并根据识别出的损伤模式进行与使用年限相关性进行分析,根据分析结果及收集的相关数据进行安全风险评估工作,提出推荐性检验策略供检验机构实施检验。

3.1 压力容器损伤模式与检验有效性分析

3.1.1 腐蚀减薄

腐蚀减薄指在腐蚀性介质作用下金属发生损失造成的壁厚减薄情况,是压力容器最常见的一种损伤,通常有均匀腐蚀和局部腐蚀两种。容器若存在均匀减薄情况时,设计人员在设计过程中通常采用整体增加容器壁厚方式的保证容器完整性,存在局部减薄时,通过局部增加壁厚(例如:设置防冲板、局部增加厚度等)提高承载能力。在检验过程中使用目视检测、纵波超声测厚、射线成像检测、漏磁检测等可以到达中高度有效性以上的检验有效性,设备发生失效往往是因为局部减薄造成的。

3.1.2 环境开裂

环境开裂指在腐蚀性介质作用下材料发生开裂的可能性;环境开裂主要影响有敏感的金属材料、足够大的拉伸应力、特定的腐蚀介质。在设计时,会考虑介质与材质的匹配情况,在制造过程中,会通过热处理等消除焊接残余应力。但从实际检验经常还会遇到材料发生环境开裂的情况,主要是由于设计工况与实际工况不能完全一致、腐蚀性介质存在局部浓缩等情况。对环境开裂损伤机理中高度有效性以上的检验项目有:荧光磁粉、渗透检测、涡流检测等。活性缺陷可采用声发射能有效的检出。

3.1.3 材质劣化

材质劣化指由于服役环境作用下材料微观组织或力学性能发生了明显退化;对于压力容器来说,通常是比较苛刻的工作环境才会发生。在设计过程中会选择耐高温、耐冲刷的材料。由于实际工况中会出现超温、超压等情况,材质劣化现象难以避免。对于发生材质劣化的材料,中高度有效性及以上的检验项目有金相分析、硬度检测等。

3.1.4 机械损伤

机械损伤指材料在机械载荷或热载荷作用下,发生的承载能力下降;机械损伤通常是实际工况中无法避免,譬如在压力容器的筒体变径部位、物料进出口接管部位、液位波动部位等处发生的冲刷磨损。还有一种是介质本身发生相态变化导致的,一般会形成沟槽、波纹状形貌或凹坑等。产生冲刷的介质相态可以是气体、液体、气液及气固混合物。对于发生机械损伤的材料,中高度有效性以上的检验项目有目视检测、超声波测壁厚等。

对无法归入上述损伤模式或非单一损伤的归入其他损伤。在损伤模式识别过程中要充分和企业相关人员(工艺工程师、设备工程师及仪表工程师等)进行交流,获得真实可信的数据。

3.2 压力容器损伤模式与使用年限相关性分析

超期服役压力容器的评估工作,根据识别出的损伤模式、压力容器使用年限、检验检测数据等对损伤模式和使用年限进行相关性归类。相关度可分为四类,不相关、低度相关、中度相关度和高度相关。

腐蚀减薄与容器使用年限相关度分析,可结合竣工图、历次年度检查、定期检验等测厚数据计算出实际腐蚀速率,并与设计时的腐蚀速率进行对比,确定腐蚀减薄相关度。

环境开裂与容器使用年限相关度分析,需考虑介质本身是否有腐蚀开裂倾向、容器材质是对工作介质是否有敏感性、是否有应力存在。需要调查容器制造时是否进行热处理、历年运行工艺数据、腐蚀性介质标定记录、历次定期检验报告有无中高度有效性以上的检测手段。对定期检验报告中发现环境开裂倾向的容器应提高相关性等级。

材质劣化与容器使用年限相关度分析,考虑容器在高温、高压、再热等工况下发生的损伤,一般要结合具体操作工况,尤其对于长期高温运行、反复再热工况。关注球化、石墨化等损伤机理,在调阅定期检验报告时,应关注是否开展了金相、硬度等检验项目。

机械损伤与容器使用年限相关度分析,需要考虑机械疲劳、热疲劳、机械磨损、冲刷、汽蚀、过载、热冲击、蠕变等损伤机理。在调阅定期检验报告时,应关注测厚数据、宏观检查等检验项目。

3.3 超期服役压力容器安全评估

超期服役压力容器安全评估引入基于风险的检验中风险分析及风险评估的内容,需要收集压力容器的资料主要包含:工艺信息,包括工艺流体物性和潜在腐蚀性数据;机械信息,包括设备的设计、制造、安装资料;检验记录,包括近几次定期检验报告、年度检查报告;运行及检维修记录。具体需收集的资料如下:

(1)压力容器管理台账、制造监督检验证书、使用登记证;

(2)操作工艺规程(含装置介绍、装置工艺描述、工艺控制指标);

(3)工艺流程图(PFD) 和工艺仪表流程图(P&ID),物料平衡表;

(4)压力容器质量证明文件(含竣工图);

(5)近三次定期检验报告、年度检查报告;

(6)运行、维修、改造(包括设备改造和工艺改造)、更新记录;

(7)现有采样分析点及分析数据;

(8)装置现有腐蚀监测数据(包括:定点测厚、腐蚀探针等);

(9)相关的跑冒滴漏记录、腐蚀调查报告、失效分析报告、事故分析报告。

采集压力容器资料时,当不同来源数据间出现模糊或不一致,且经核查仍无法确定时,应由委托单位复核确定,压力容器数据采集应注明了数据的来源。

在安全评估中,安全风险被量化为失效可能性和失效后果的积,可用公式表示为:

式中:s为失效事件;Ls、Cs分别为事件s的发生概率和事件s引起的后果。

失效可能性研究的是设备发生某种失效的概率。在进行安全风险分析时,失效可能性指的是设备每年可能泄漏的次数。在API 581[7]中,失效可能性分析以同类设备失效频率为基础,综合考虑企业管理水平和设备服役现状对同类失效频率影响,通过管理系数和设备系数两项进行修正,得到调整后的失效频率即为设备失效可能性,用公式表示为:

式中:FG为同类设备失效频率,代表同类设备不同尺寸破孔(1/4″,1″,4″,破裂)失效之和;FM为管理修正系数;FE为设备修正系数,FE=DF+USF+MSF+PSF,其中:DF为损伤次因子,包括脆化、外部损伤、机械损伤、SCC、减薄等;USF为通用次因子;MSF为机械次因子;PSF为工艺次因子。

在后果分析中,API581将这些影响归类为4个基本风险类别。可燃后果可燃事件可以造成两种方式的损伤:热辐射和爆炸超压。热效应造成的大部分损伤基本在就近范围内,而爆炸效应所造成的损伤可以波及到爆炸中心以外很远的范围。毒性后果仅提到有毒物质泄放对人类的影响,只考虑了暴露的即时影响(相对于慢性)。环境后果环境风险是生产装置总体风险评价的重要组成部分。着重强调即时环境风险,而不是较低泄放水平所致的慢性风险。商业后果生产中断所造成的损失往往会超出设备损伤和环境破坏的成本,应将其考虑在内。设备更换的成本(包含在可燃损伤估算中)与某个关键装置在长时间内的运行损失相比,往往是微不足道的。

安全风险分为4个等级,依次为:低风险、中风险、中高风险和高风险。在安全风险矩阵[7]中(图1),风险水平沿左下方到右上方对角线逐渐升高。将失效可能性和失效后果级别归入到安全风险矩阵中,所在的区域即代表了被评设备的风险等级。

图1 安全风险矩阵图例说明

根据详细的定量安全风险分析结果,安全风险评估会得出评估范围内每台压力容器的安全风险等级,依据安全风险等级及识别出的损伤机理,为后续定期检验提出推荐性检验策略。

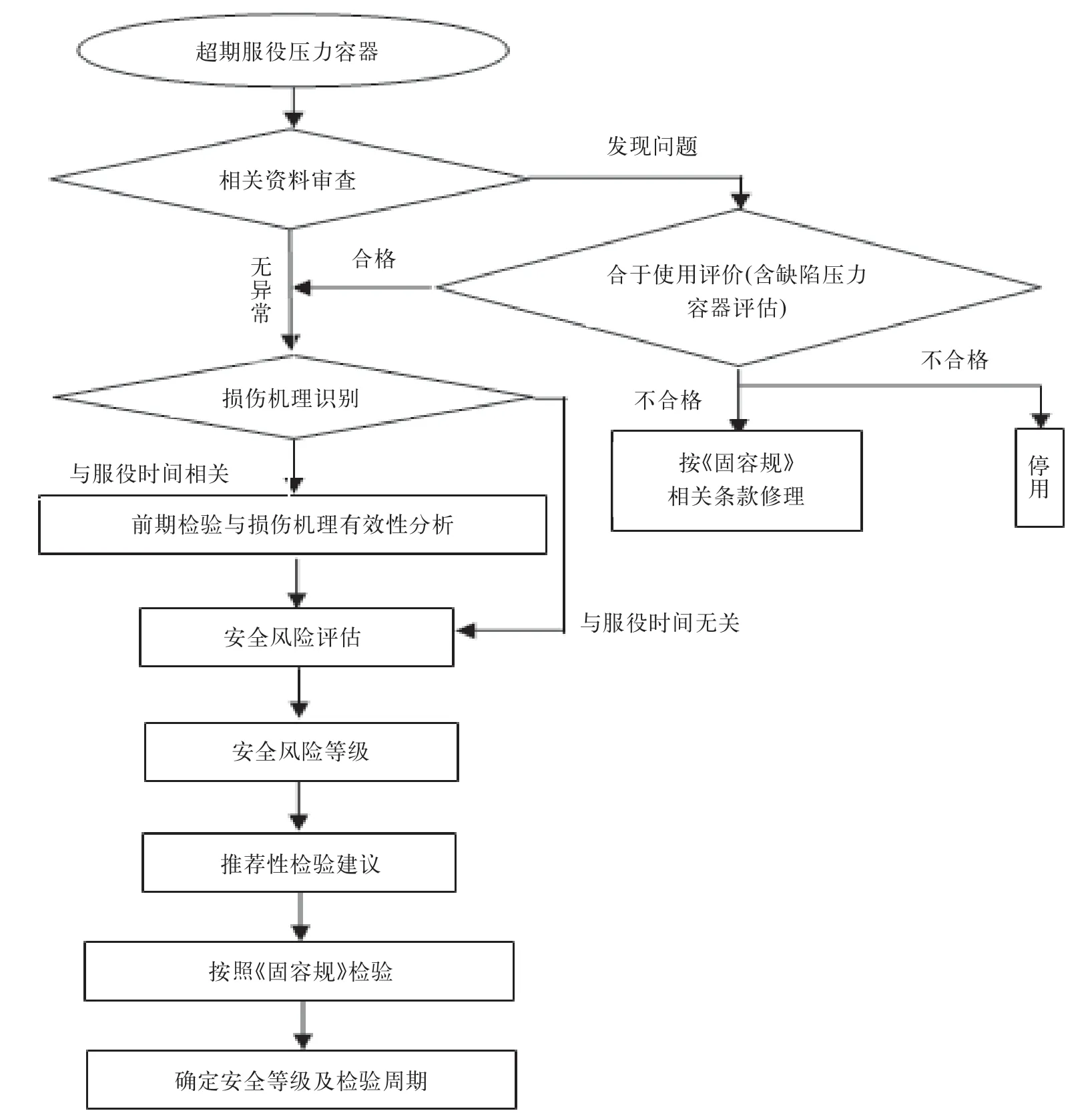

在对超期服役压力容器进行安全评估过程中,主要是识别该压力容器在允许运行工况下的损伤及其风险状况,凡涉及该压力容器的密封失效、安全联锁装置失效、压力泄放装置失效、消防、环保、抗震等其他安全问题,不在特种设备安全监管范围内,故在风险评估工作中没有体现这些风险对压力容器运行的影响。在安全评估过程中,发现超标缺陷,应开展合于使用评价工作,若评估不通过,将大幅提高安全风险等级。具体超期服役压力容器安全评估及检验流程如图2所示。

图2 超期服役压力容器安全评估及检验流程

3.4 超期服役压力容器检验建议

超期服役压力容器能否继续使用,按照《固容规》的要求,应当落实到检验检测的结果,而不能完全依靠安全评估,故超期服役压力容器安全评估工作除了得出安全风险状况等级外,还需给出了推荐性检验策略。

检验策略的制定应结合损伤模式识别的情况及历次检验检测情况。常规的检测策略有:宏观检验、壁厚测定、表面缺陷检测(渗透检测、磁粉检测)、埋藏缺陷检测(超声检测、射线检测、声发射等)、材料分析(硬度检测、金相检测)、安全附件检查、耐压试验(必要时)、泄漏试验(必要时)等。其中宏观检验主要是采用目视方法(必要时利用内窥镜、放大镜或者其他辅助仪器设备、测量工具)检验压力容器本体结构、几何尺寸、表面情况(如:裂纹、腐蚀、泄漏、变形),以及焊缝、隔热层、衬里等。笔者认为宏观检验是直接、有效的发现问题的方式,检验人员应格外重视。通过目测或者5~10倍放大镜对容器外观进行检查,检查范围为可目视检查部分,以发现容器在运行过程中产生的缺陷为重点。无法进行内部检验的压力容器,应当采用可靠的检测技术(例如:内窥镜、声发射、超声检测等)从外部检测内部缺陷。目视检查容器内外表面的腐蚀、裂纹、泄漏、鼓包、变形、机械接触损伤、过热等情况。当发现有腐蚀时,应确定腐蚀类型(均匀腐蚀、局部腐蚀、点腐蚀),对于点腐蚀,应测量腐蚀深度、腐蚀面积、腐蚀长度;对于局部腐蚀,应测量腐蚀深度,当腐蚀深度超过壁厚余量时,测量腐蚀坑形状和尺寸;对于均匀腐蚀,应进行壁厚测量。

测量打磨腐蚀坑后测量形成凹坑的深度;当深度超过壁厚余量范围时,按《固容规》第8.5.4条确定A、B、C的尺寸。检查裂纹、过热、鼓包、变形、泄漏情况时,对有怀疑的部位,可用5~10倍放大镜进一步观察,对于裂纹、机械接触损伤等需要打磨消除的缺陷时,必要开展合于使用评价。

制定壁厚测定检验策略时,应注意测定部位一般选择以下位置:液位经常波动的部位、物料进口、流动转向、截面突变等易受腐蚀、冲蚀的部位、制造成型时壁厚减薄部位和使

用中易产生变形及磨损的部位、宏观检验时发现的可疑部位、上次检验报告中标注的厚度异常点、容器本体范围内的接管部位(易因结露、结霜、积液引发腐蚀、易因密封面介质泄漏引发腐蚀的接管及相关部位)。对于表面缺陷检测可优先采用磁粉检测和渗透检测,对于铁磁性材料应优先选用磁粉检测,有助于发现浅表面缺陷,表面检测比例可根据不同操作工况进行选择,如内表面发现裂纹,应在其相对应的外表面进行检测;并选取类似部位焊缝,扩大检测比例。埋藏缺陷检测一般选用超声检测,必要时会采用声发射方法进行检测(判断缺陷的活动性),要根据实际使用工况情况来判断决定是否需要材料分析。

超期服役压力容器必要时应逐台开展强度校核,对于强度校核工作可以委托有原压力容器设计单位或具备相应能力的设计单位进行,强度校核的标准可以采用容器制造时有关标准进行。耐压试验可根据强度校核结果来判断是否需要进行,当检验人员或使用单位对压力容器的安全状况无法确认时,应进行耐压试验。

当介质中含有毒性程度为极度、高度危害、设计上不允许有微量泄漏的压力容器,应当进行泄漏试验。

检验中发现的缺陷和问题,应详细记录和定位,并与前期定期检验进行对比,按照《固容规》第8.5条、8.6条的相关要求确定缺陷的严重程度。对定为2级或3级的缺陷,一般不要求使用单位整改(检验机构、或使用登记机关有要求时可要求使用单位整改);对定为4级的缺陷,一般应要求使用单位整改(当使用单位采取的有效监控措施能够保证容器安全运行时,容器也可监控使用,但对于累计监控使用时间≥3年时,必须要求使用单位整改);对定为5级的缺陷,以及安全附件不合格,必须要求使用单位整改。

4 结语

超期服役压力容器存在一定的运行安全风险,对于超期服役压力容器能否继续使用,应当进行一次全面的定期检验,根据检验结果来确定。运行工况变化对压力容器的使用年限起决定性作用,通过安全评估得到压力容器安全风险等级,为使用单位选择报废还是继续使用该台容器提供了决策支撑。安全评估工作同时为安全风险进行风险分级分类,使用单位可按照安全风险等级对压力容器进行分级管控,落实分级管控责任。安全评估可作为法定监管外的补充,完善压力容器全生命周期监管。