基于识别液位压力的渗水系数自动测量仪设计

2022-03-23赵奕菲蔡逸林陈柞旭

张 辉,李 昆,王 珊,赵奕菲,蔡逸林,陈柞旭

(北京科技大学能源与环境工程学院,北京 100083)

0 引言

随着沥青混合料技术的不断成熟,沥青路面在公路交通运输中的应用日益广泛。由于路面渗水性能及其使用寿命与行车安全密切相关[1],故监测其抗渗能力已成为当前公路建设中的重要任务。基于此,精确地研究沥青路面渗水系数已成为工程应用中亟待解决的问题。目前,渗水仪大多采用人工掐表计时和目测读取刻度的操作方法,误差较大[2]。该方法只根据液位初、末状态计算渗水系数,并未考虑渗水过程中出现的漏水、溢水、气泡和膨胀等现象[3],数据波动大,准确性差[4]。此外,对不同路段测量结果进行归档整理的工作量大,难以形成路况诊断数据库,信息利用效率低,不利于全国公路建设网络的长期稳定发展[5]。

本文通过对大量现场路面实测数据的分析与总结,依据国家行业标准[6],设计并开发了一套控制系统与嵌入式软件相匹配的路面渗水系数自动测量仪(以下简称“自动渗水仪”)。

1 自动渗水仪结构

自动渗水仪各部件名称及尺寸按国家交通部部门计量检定规程JJG104—2015标注。

盛水量筒采用透明亚克力材质,表面刻有以“mL”为单位的标尺。根据水的密度和盛水量筒内径可知,液位每改变1 mm,对应压强变化约10 Pa,水的体积变化约2.00 mL。

在盛水量筒下方管道,通过G1/4外螺纹安装了数字压力传感器(pressure indicator,PI)。PI采用RS-485[7]半双工通信方式。由于压力传感器内部芯体向上布置,与自动渗水仪管道形成“U”型管结构,故在压力传感器上方存有一定量的水,形成初始“0水位”压强。当管道水位压强小于该残留水位压强时,测得的数据保持恒定,对应“0水位”压强。将压力传感器布置在开关阀门上方管道,有利于实时监测水位压强的变化,以免注水时气体存留在压力传感器芯体部位,从而减小测量压力波动。

为了降低阀门内径局部阻力对测量结果的影响、与行业标准规定保持一致,将原来的手动开关阀更换为G1/2内螺纹接口、10 mm孔口直径的VX232GZ1E型常闭电磁阀,并采用DC 12 V供电。手动开关阀门时,由于操作者用力大小不同,渗水仪侧面受到不均衡压力作用,使渗水仪主体向一侧“翘起”,造成渗水仪与路面间的密封面破损,导致漏水;改用电磁阀则消除了这种破坏性因素,同时便于实施自动控制[8]。

自动渗水仪结构如图1所示。

图1 自动渗水仪结构示意图Fig.1 Automatic water seepage meter structure diagram

2 控制系统设计

控制系统是上位机软件与渗水仪各部件关联的纽带,由液位压力监测、阀门开关控制和电池电压采集三部分构成。上位机采用LJD-eWinV5-ST4嵌入式触摸屏。触控屏各端口通过排线与相应部件联接。

2.1 液位压力监测

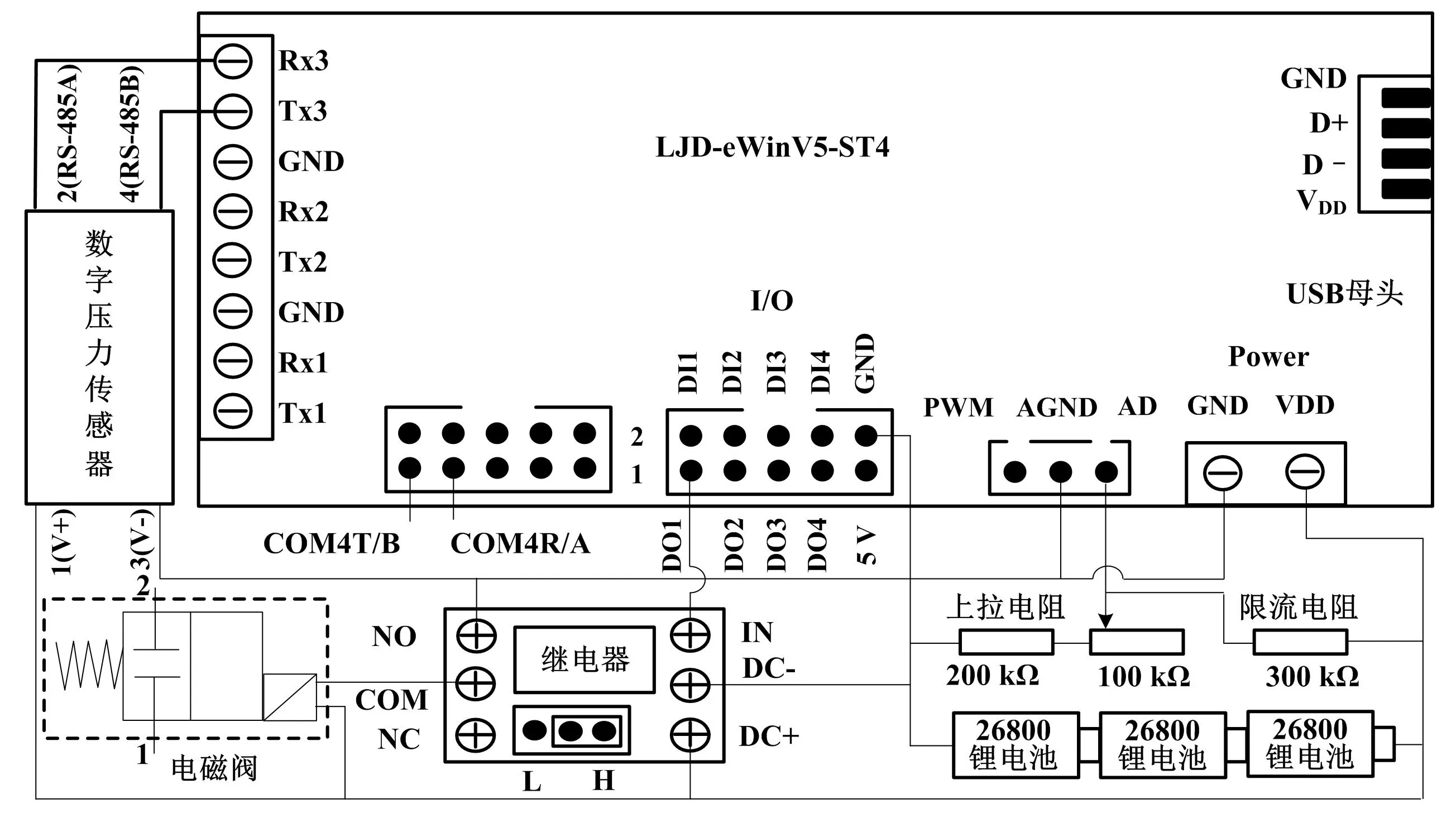

自动渗水仪控制系统电路如图2所示。

图2 自动渗水仪控制系统电路图Fig.2 Automatic water seepage meter control system circuit diagram

液位压强通过CYYZ11-H-04-RS-17-C-G数字压力传感器实时获取。该传感器中:1引脚与电池正极相连;3引脚与电池负极相连;2引脚(RS-485A)与触摸屏Rx3端子相连;4引脚(RS-485B)与触摸屏Tx3端子相连。压力传感器的测量范围为0~10 kPa,对应数字输出范围为0~2 000,表明每一个数字对应可识别的压强为5 Pa。响应频率为5 Hz,表示压力传感器数据更新时间为200 ms。通信参数设置为“9600,N,8,1”,说明异步通信的速率为9 600 bit/s,每个字节占用8个位、1个起始位(默认)和1个停止位,相当于发送1个字节需要10个比特位(bit)。每秒发送的极限字节数为960个。每个字节发送时间约为1 ms。从图2中可以看出,发送指令长度为8个字节,则单条指令的极限发送时间为8 ms,实际响应速率大于10 ms。

压力传感器的万能地址为FF,此处设为01。

发送指令格式为:01 03 00 00 00 01 84 0A。

该格式表示:读(03,功能码)01号地址压力传感器00 00地址开始的00 01个字(相当于2个字节),循环冗余校验码为84 0A(低字节在前,高字节在后)。

接收接令格式为:01 03 02 02 AC B9 59。

该格式表示:读(03,功能码)01号地址压力传感器后得到02个字节数据,其值为02 AC,循环冗余校验码为B9 59(低字节在前,高字节在后)。

2.2 阀门开关控制

触摸屏具有4路数字输入接口(digital input,DI)和4路数字输出接口(digital output,DO),共用5 V电源线和GND线,均为信号线,电压低、电流小,不具有驱动外部设备的能力,需要通过外部继电器间接控制电磁阀。DO引脚电位的高低由上位机软件发送指令控制:发送1时为高电平;发送0时为低电平。触摸屏的DO1引脚与继电器的IN端子相连。

继电器内部为电阻线圈,DC+与电池正极相连,DC-与电池负极相连。COM、常开(normally open,NO)和常关(normally closed,NC)分别为继电器的公共触点。常开触点表示线圈不加电时为断开状态。常闭触点表示线圈不加电时为闭合状态。当“H”跳线帽短路时,表示共“高压”端,即继电器线圈的正极与COM触点相连;反之,“L”表示共“低压”端,即继电器线圈的负极与COM触点相连。因此,当选择“H”时,电磁阀的正极与电池正极相连,负极与继电器的COM端子相连。此时,COM端子电压与电池电压相同。当触摸屏向DO1引脚发送指令1时,继电器的IN端子信号线为高电平。此时,继电器加电,COM端子与NO端子短路,电磁阀的供电电路形成闭合回路,电磁阀打开。反之,当触摸屏向DO1引脚发送指令0时,继电器的IN端子信号线为低电平,继电器断电,COM端子与NO端子断开,电磁阀供电电路中断,电磁阀断开。

2.3 电池电压采集

控制系统采用3节26800锂电池供电。单节锂电池为2.6~4.3 V、7 000 mA·h。电池通过300 kΩ限流电阻、200 kΩ电压上拉电阻和100 kΩ可变电阻构成一个闭合回路。电池负极与触摸屏的模拟地引脚AGND相连,经过100 kΩ可变电阻抽出的杜邦线接头与触摸屏的AD引脚相连。对于单节电池,电量耗尽时电压为2.6 V、充满电时电压为4.3 V。则3节电池的电压测量范围为7.8~12.9 V。触摸屏模/数转换为12位,对应212=4 096个数值,其范围为0~4 096。通过实际测量,触摸屏AD值与电压间的对应关系为:

UD=263UA+6.596

(1)

式中:UA为电池模拟电压值,V;UD为电池模拟电压转化为数字电压对应的AD值,无量纲。

根据式(1)可知,10 V电压对应的A/D值为263×10+6.596=2 636.596 ≈ 2 637。

7.8 V电压对应AD值为2 058。12.9 V电压对应AD值为3 399。将2 058~3 399等分为5份,在软件界面中用不同颜色块表示,分别为红(2 058~2 325)、黄(2 326~2 593)、黄绿(2 594~2 861)、浅绿(2 862~3 129)和深绿(3 130~3 399),从而实现不同模拟电压到数字区间段的映射,通过颜色为操作者提示电池电量消耗情况。

3 工艺流程设计

工艺流程分为始终计量和过程识别2种模式。始终计量模式通过人工或压力传感器识别起始与结束水位高度。过程识别模式通过压力传感器感知水位下降过程,记录整个测试过程中的压力数据。

3.1 始终计量模式

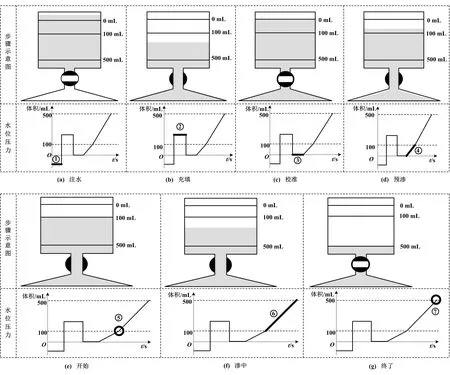

根据行业标准JJG 104—2015,将路面渗水系数测试过程分解为7个基本工艺步骤。始终计量模式工艺流程分解步骤如图3所示。

图3 始终计量模式工艺流程步骤示意图Fig.3 End to end metering mode process flow step diagram

图3中标示了每个步骤对应的水位压力变化趋势区间段和转折点。其中:区间段采用粗实线标示;转折点用空心圆圈标注。

①注水。打开电磁阀,当渗水仪通过腻子与路面密封后,再关闭电磁阀,在盛水量筒中注满水。此时,液面超过0 mL刻度线,压力稳定,在曲线中表现为某一水平台阶。

②充填。打开电磁阀,盛水量筒中的水充填至路面与渗水仪之间的空隙,空隙内的气体被排出。压力曲线呈陡然下降趋势,同时伴有渗水过程。充填的目的是将水充入阀门下部自由空间。

③校准。关闭电磁阀,向盛水量筒中填水至0 mL刻度线。此时,水位压力曲线呈陡然上升趋势,达到某一水平平台。因此,需通过上位机软件对压力传感器测得的压强值进行校准,对应0 mL刻度线。

④预渗。打开电磁阀,水开始渗入路面,水位高度不断降低,液面下降速率达到稳定。这可方便用户判断液面何时到达预定刻度线,提高人工控制掐表时间的精确度。

⑤开始。当水位高度到达100 mL刻度线时,水位下降速率基本稳定,开始计时。人工操作需要操作人员目测刻度线,误差大。而自动渗水仪则通过压力值反馈识别水位高度,能够精准地记录起始时刻。

⑥渗中。水通过路面不断渗入下层,水位不断下降。当发生漏水、溢水、鼓泡、泡灭等现象时,压力传感器可以实时感知相应的压强变化,将过程数据完整地记录下来。

⑦终了。当水位高度到达500 mL刻度线时,如果时间没有超过3 min,结束计时;或者当水位在3 min内仍未到达500 mL刻度线时,也要结束计时,记录终了刻度。根据终了时刻与起始时刻的时间差和压强差,计算对应的渗水系数[9]。

始终计量模式对于渗水量大的新路面有较好的测量效果。而对于旧路面,由于渗水量小,液面长时间未能到达100 mL刻度线,无法开始测试。在充填和预渗步骤,水一部分填入下部自由空间,另一部分渗入路面,则会导致实测值偏小。此外,人工操作模式对于水下渗过程中的气泡、鼓泡等现象无法进行观察和识别,数据偏差很大[10]。

3.2 过程识别模式

过程识别模式利用压力传感器[11]对水位压强作实时监测,将充填和预渗步骤连贯进行,减少了水下渗的时间,且无需甄别100 mL和500 mL刻度线。通过下渗曲线的稳定状态,即可识别下渗过程。

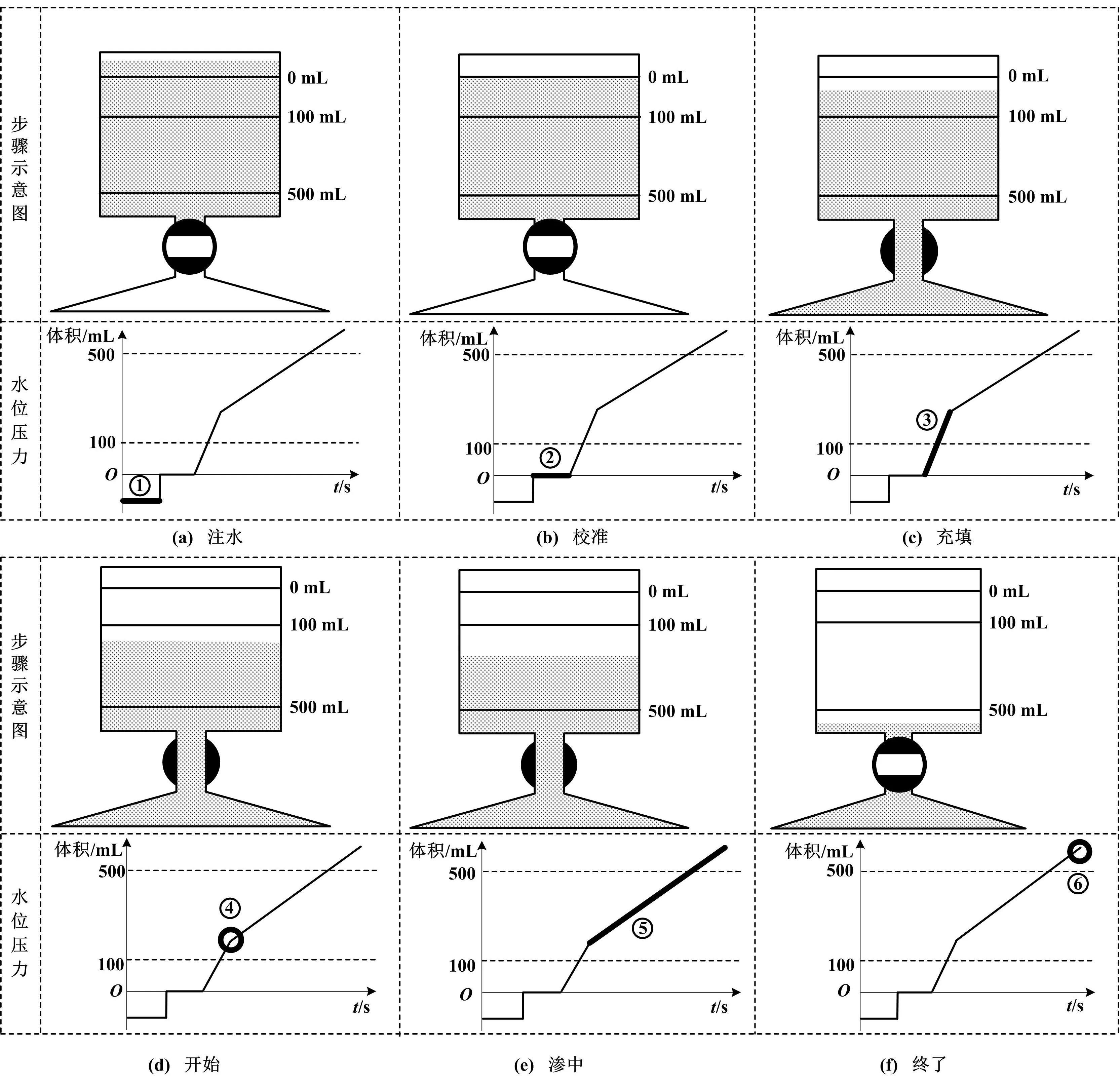

过程识别模式工艺流程步骤如图4所示。

图4 过程识别模式工艺流程步骤示意图Fig.4 Process identification model process flow step diagram

①注水。关闭电磁阀,将水注入盛水量筒中,待液面稳定后,压力曲线呈某一平台形状,且高于0 mL刻度线,保证有足量水填入下部自由空间。

②校准。将水位液面调整至0 mL刻度线位置,用于软件校准点的识别,压力曲线保持平台形状,但数值低于注水段压强。

③充填。打开电磁阀,水填入下部自由空间,液面迅速下降,曲线呈陡降趋势,下部自由空间的空气被水排出。自由空间填满后,由于路面的粗糙程度和温度各异,液面波动较大,曲线中会呈现毛刺、鼓包、断崖等局部特征。

④开始。当液面波动稳定后,曲线斜率趋于固定值,水以一定速率下渗。开始计时,并记录此刻的时间和水位压强值作为初始时刻数据。

⑤渗中。水位不断下降,期间可能会出现漏水、正常渗水、溢水、气泡等现象,分别对应曲线的不同形状。通过算法识别,可以得到对应的特征,在计算时进行修正或删除,以保证测量结果的准确性。

⑥终了。当水位高度到达500 mL或时间达到3 min时,结束测量,记录对应的时间与压强,并计算渗水系数。

过程识别模式不仅可以获得渗水系数,还可以通过算法的开发,识别不同路面的渗水特征,对路况进行判断和分析,为路政提供建设、维修和保养参考。

4 软件设计

控制系统需要上位机软件配合完成指令操作和数据采集,并通过算法对过程曲线进行特征识别。算法的完善性与可靠性将保证渗水仪测量的准确性和智能化。

4.1 测试过程

始终计量模式与过程识别模式采用同一界面,两种方式通过操作类型中的选项按钮予以区分。所有的测量操作均在“测试过程”属性页中完成。

始终计量模式软件操作界面如图5所示。

当“操作类型”为“JJG104—2015”时,对应始终计量模式。在校准步骤中将液面调整为0 mL刻度时,点击“0刻度校准”按钮,实时压力对应的压力值会定标为“0刻度线→XXXXPa”。整个过程以该值为基准进行自动测试。

当“操作类型”为“自动延时”时,对应过程识别模式。点击图5右上角的“开始测试”按钮,按钮对应标签显示为图5中的“停止测试”字样,并改变为禁止状态。此时,测试过程由程序自动完成。打开电磁阀,液位开始下降。当检测到液面达到100 mL刻度线时,图5中间部分的计时器开始计时。当液面降至500 mL或时间到达3 min时,停止计时,记录对应压强。数据将自动保存在“数据处理”属性页表格中,每一行记录对应一次测量结果。

当“操作类型”选择自动延时,在界面右方的“延时计时(s)”文本框中输入延时时间。点击“开始测试”按钮,先打开电磁阀,水开始充填下部自由空间。待延时时间达到后,液面已经平稳下降。此时,记录开始时间和压强。当测试时间达到3 min后,记录对应的时间和压强,扣除2点间的断崖,将数据点按直线或指数关系拟合,得到对应的准确压强,再求出渗水系数。

2种操作模式需要“手动操作”模式的配合。在注水、充填等步骤时,可以通过点击“打开水阀”和“关闭水阀”进行上位机触摸控制。

4.2 数据处理

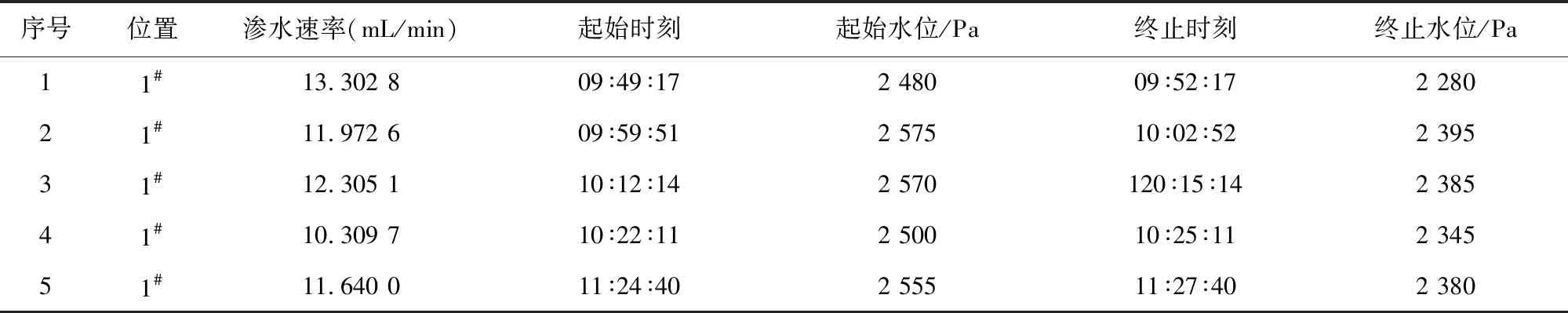

测试过程数据如表1所示。

表1 测试过程数据Tab.1 Data of experimental measurement

在“数据处理”属性页中可以对测试过程中的数据记录进行保存和计算,获得当前几组测量数据的标准差、平均值和变异系数,其值分别为1.0879、11.9060和9.137%。其中,变异系数为标准差与平均值的商。此外,也可以通过“打开文件”按钮调入已有的测试数据进行分析。如果已完成测量工作,可以点击“保存数据”,将记录保存到以时间命名的文件中。记录中含有每一次测试的位置、起始时间、起始水位、终止时间、终止水位、渗水系数等。如果连接GPS模块,每次测量的定位信息也会保存到记录中,以便后续大数据的汇总分析,从而达到识别不同位置的数据点、监测不同路段渗水性能的目的,实现路况诊断。

5 数据分析

始终计量模式得到的数据是起点和终点的平均值,只是渗水系数的近似值;过程识别模式能清晰地再现渗水过程细节,辅以理论模型,能够实现路面性能的评估与预测。

5.1 正常渗水

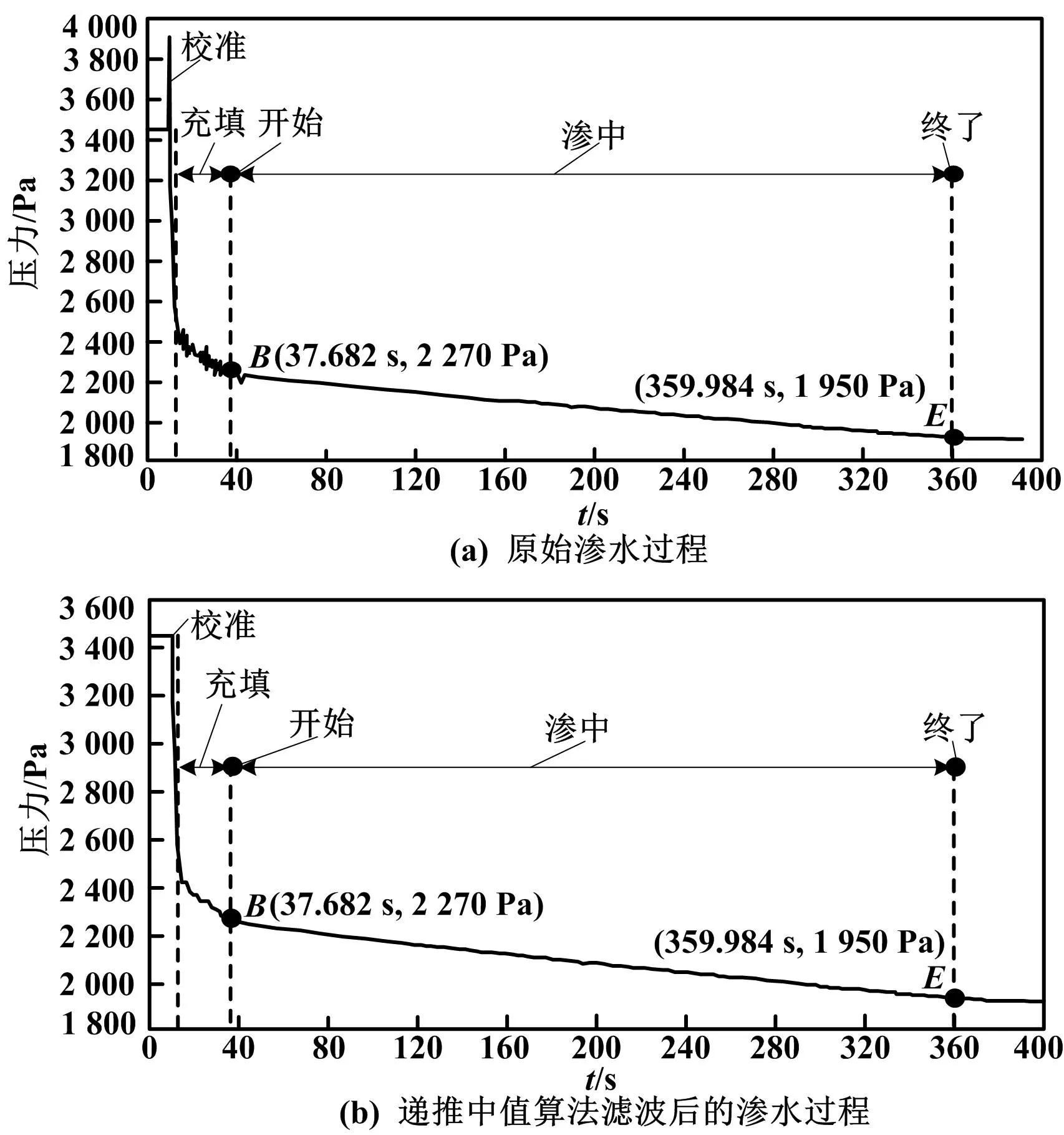

正常渗水过程压力实时曲线如图6所示。

图6 正常渗水过程压力实时曲线图Fig.6 Curves of water pressure for normal seepage process

从图6(a)中的原始数据可以看出,测量过程数据波动明显,呈毛刺状。这一方面是由于压力传感器受到外部因素干扰,另一方面则是由于液面自身波动所致。经过递推中值算法滤波处理后得到下方光滑曲线,如图6(b)所示,曲线原有的基本特征保持不变,数据更加清晰。根据图6中B点与E点数据,可以计算出对应的渗水速率,即:

渗水速率=2.00(mL/mm)×(2 270-1 950)Pa÷10(Pa/mm)÷[(359.984-37.682)(s)÷60(s/min)]=64.00 mL÷5.372 min=11.914 (mL/min)。

罗文婷等[12]开发的渗水装置以eType电阻式液位传感器测量液位高度,而本文以压力传感器测量液位高度。这2种方法均能测量体积变化,但差别较大。压力传感器测量参数为液体压强,而电阻式液位传感器测量参数为高度。对于相同位数的A/D转换电路,1 Pa压强相当于0.1 mm高度,压力传感器最小分辨率为5 Pa,相当于0.5 mm;而电阻式液位传感器最小分辨率为1 mm。如果将压强测量范围缩小,还可以进一步提高测量分辨率。压力传感器为数字式传感器,不需要A/D转换,通过串口直接获取数据,性价比高,采样周期为100 ms,速度较快。而电阻式液位传感器需要添加模数转换模块,采样周期为1 s。此外,电阻式液位传感器采用卡尔曼滤波。该滤波方法只大概率考虑前一时刻数据的影响,无法对一段数据进行光滑分析。递推中值是以当前数据点前后各25点数据进行排序并取中值获得。整条曲线不仅可以过滤脉冲尖波,还可以光滑曲线。由于该方法并不进行插值,保持了数据的原有特征。基于上述几点,采用压力传感器可以高分辨率、快速、保真地对数据分析处理。

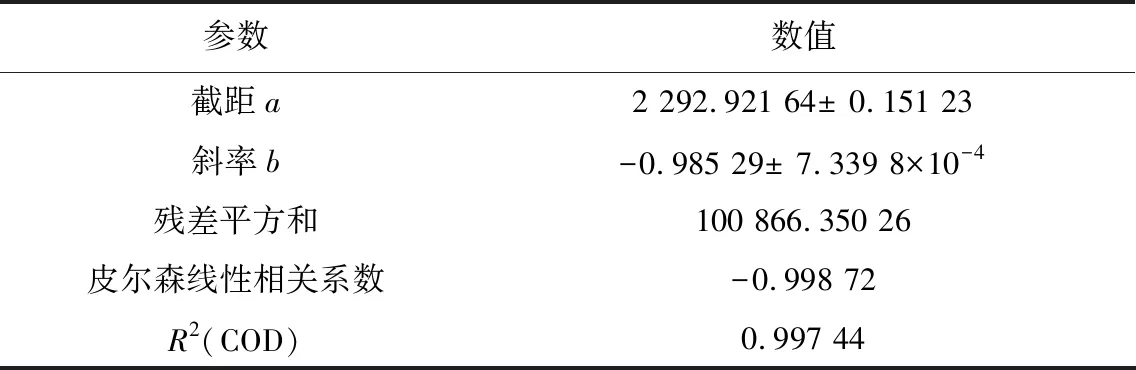

在充填步骤段,曲线形状明显不同。充填步骤的压强呈指数衰减下降,而渗中步骤的曲线近似为一条直线,斜率不变。显然,将B点作为计时开始点更加准确。达到E点后,曲线特征已完全显现。对B点与E点之间的数据采用最小二乘法拟合。方程形式为y=a+bx。压力与时间拟合线性函数关系对应参数列表如表2所示。从表2中可以看出,线性相关系数达到0.997 44,说明压力与时间高度线性相关,直线对应斜率为-0.985 29 Pa/s,相当于59.117 4 Pa/min。按每毫米高度对应2 mL体积水柱计算,每分钟渗水量为59.117 4÷10×2=11.823 mL。这与取线性区间两端点得到的数值11.914近似相等。

表2 压力与时间拟合线性函数关系对应参数列表Tab.2 List of parameters corresponding to the linear function of pressure versus time fitting

在实验室采用马歇尔试件研究渗水系数时,由于试件孔隙率大、渗水速度快,表现为指数衰减形式。本文以实际路面为测试对象,路面内部孔隙充填有细颗粒砂尘,导致孔隙率减小,相应液阻增大,渗水过程变缓,呈现为在某一区间段为近线性关系。

5.2 异常现象

渗水过程中,经常伴有特殊现象,例如气泡、漏水、溢水等。以出现气泡为例,渗水过程发生异常现象时对应的压力实时曲线如图7所示。

图7 渗水过程发生异常现象时对应的压力实时曲线图Fig.7 Curves of water pressure for abnormal seepage process

对原始数据经过递推中值算法滤波处理后,数据起点B与终点E之间有一个台阶,其高度为:2.00(mL/mm)×(2 140-2 080)Pa÷10(Pa/mm)=12.00 mL。

该台阶高度对应测试过程中产生气泡的体积,约为12 mL。不考虑气泡时,渗水系数为5 mL/min,去除气泡体积后,渗水系数为2.779 mL/min,其计算过程如下。

渗水速率=[2.00(mL/mm)×(2 170-2 035)Pa÷10(Pa/mm)-12.00mL]÷[(361.579-37.766)(s)÷60(s/min)]=15 mL÷5.397 min=2.779 (mL/min)。

从以上数据可以看出,过程现象对数据结果影响显著。

6 结论

本文通过对大量渗水过程测量数据的分析研究,并结合野外工作人员使用经验,在兼容行业标准JJG 104—2015操作规程基础上,拓展了工艺流程,实现了渗水系数的自动测量,提高了测量精度,减轻了人员操作负担。本文主要创新点如下:①研制了基于数字压力传感器的渗水系数测量过程自动控制系统;②开发了基于Windows CE嵌入式系统的上位机控制与数据处理分析软件;③自动渗水仪兼容了行业标准操作规范,拓展了用户自定义操作流程,提供了液位始终计量模式和过程识别模式这2种操作方法。

为了完善过程特征的甄别,仍需对大量测试数据进行分析,后续将进一步深化研究。