酚醛面板蜂窝夹层结构的面-芯界面优化及其对弯曲和剪切性能的影响

2022-03-22牛芳旭孙超明杨晓琳朱秀迪贺靖刘归

牛芳旭,孙超明,杨晓琳,朱秀迪,贺靖,刘归

(1.北京玻钢院复合材料有限公司,北京 102101;2.特种纤维复合材料国家重点实验室,北京 102101)

0 引言

酚醛树脂基复合材料具有本征阻燃、低发烟率、少或无毒性气体释放的特点,各项燃烧性能显著优于环氧树脂、聚酯树脂等[1-2]。蜂窝夹层结构具有高比刚度、重量轻、隔声、降噪、隔热等优异性能,因此以酚醛树脂基复合材料作为面板的蜂窝夹层结构在航空、船舶、轨道交通的内饰领域具有较大的应用价值,如地板、侧壁板等[3]。夹层结构的成型方法主要分共固化法和二次胶接法。共固化法是将未固化的上下面板、蜂窝芯和胶膜按顺序组合在一起,面板固化与蜂窝芯的胶接一次成型,制造周期短,制造成本低。二次胶接法是将上下面板预先固化成型,再与蜂窝芯、胶膜组合胶接,制造周期长,制造成本增加,但面板质量好[4]。

蜂窝夹层结构的面板和蜂窝芯通过蜂窝壁连接,接触面积仅为面板的1%~5%,粘接质量对蜂窝夹层结构的极限强度和破坏模式具有较大影响,增大面板与芯材间的结合强度是提高蜂窝夹层结构性能的有效途径[5],因此对蜂窝夹层结构面-芯粘接问题的研究非常必要。杨晓强[6]等人研究了胶膜流变特性对蜂窝粘接性能的影响,结果表明,具有适宜流变性能的胶膜显示出良好的蜂窝滚筒剥离强度和平面拉伸强度。Sun Zhi[7]等人使用短纤维对面-芯界面进行增韧,以提高界面性能。

对于环氧面板蜂窝夹层结构,由于预浸料、胶膜均为环氧树脂体系,采用共固化工艺容易实现较高的面-芯界面强度,满足夹层结构的力学性能要求。然而,对于酚醛面板蜂窝夹层结构,一方面,由于酚醛树脂的自粘接强度远低于环氧树脂,另一方面,酚醛预浸料和环氧胶膜之间为异质界面,酚醛树脂和环氧树脂存在相容性问题,易产生弱界面,目前针对该问题的研究尚无公开报道。本文采用共固化工艺制备酚醛面板蜂窝夹层结构,通过调整胶膜面重优化面-芯界面性能,利用滚筒剥离测试对面-芯粘接强度进行了评价,研究了不同面重胶膜夹层结构的滚筒剥离强度和剥离形貌。基于对不同面-芯界面强度的蜂窝夹层结构进行了四点弯曲和平板剪切测试,本文还分析了面-芯界面质量对夹层结构弯曲性能和剪切性能的影响。

1 试验部分

1.1 原材料

试样制备原材料见表1。

表1 试样制备原材料

1.2 试样制备

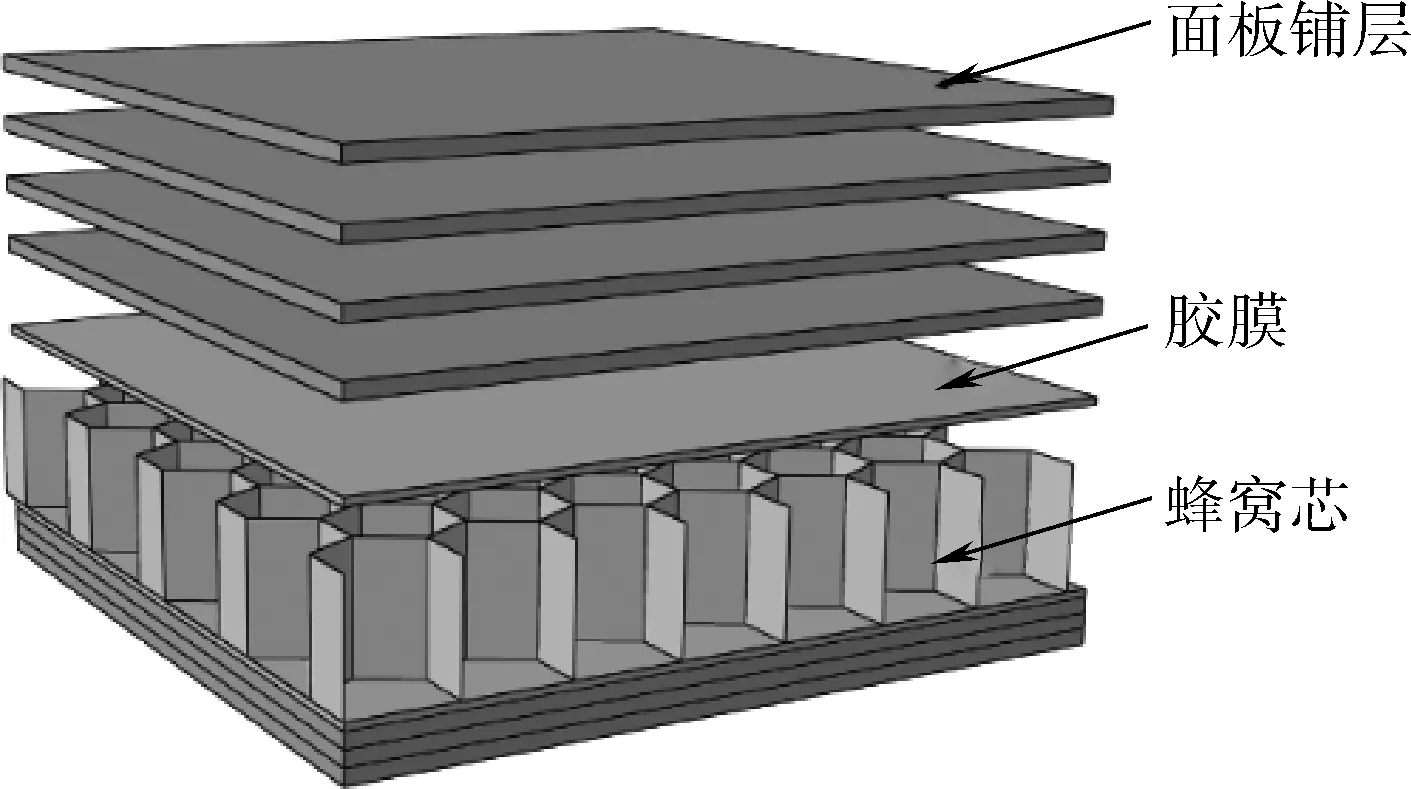

蜂窝夹层结构采用热压共固化成型工艺,首先将预浸料、胶膜和蜂窝芯按顺序铺贴,然后采用热压机固化成型。试验件结构由下至上依次为下面板、胶膜、蜂窝芯、胶膜、上面板(测试面),如图1所示。根据胶膜铺贴情况,试验件分3种铺层设计:无胶膜、150 g/m2胶膜、300 g/m2胶膜,样品编号分别为F-0、F-150和F-300。上面板预浸料铺层数量为4层,下面板预浸料铺层数量为3层。为了充分发挥面板和蜂窝芯的力学性能,铺贴时将预浸料的强向与蜂窝芯的弱向平行,即预浸料的经向平行于蜂窝芯的W向。

图1 夹层结构示意图

蜂窝夹层结构的固化条件为(160±5)℃固化(1.5~2)h,成型压力为(0.6±0.1)MPa。

1.3 测试方法

图2 滚筒剥离测试示意图1—上夹具 2—试样 3—滚筒 4—滚筒凸缘5—剥离面 6—加载带 7—下夹具 P—载荷

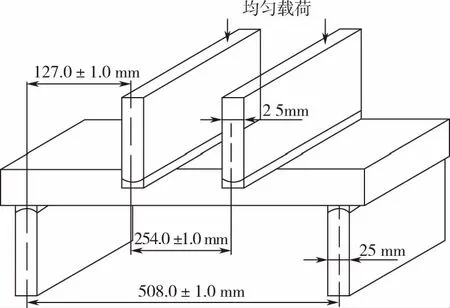

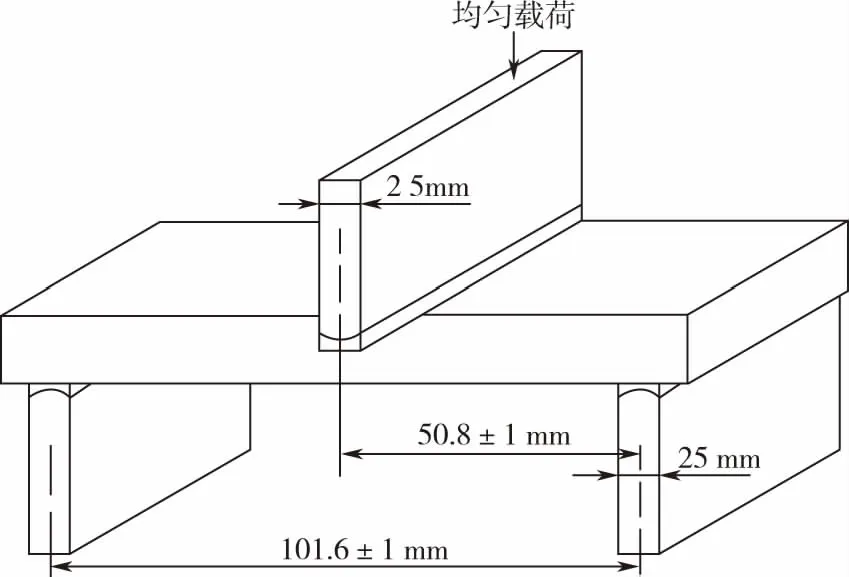

使用Instron-1185万能力学试验机,按标准ASTM D 1781测试夹层结构的滚筒剥离性能,测试过程如图2所示。使用DDL-10万能力学试验机,按标准ASTM C 393测试夹层结构的四点弯曲和平板剪切性能。四点弯曲试验如图3所示,主要评价夹层结构在弯矩载荷下的强度,平板剪切试验为短梁三点弯,如图4所示,主要评价夹层结构在剪力载荷下的强度。表2为试验件的尺寸和测试方向。

图3 四点弯曲测试示意图

图4 平板剪切测试示意图

表2 试验件尺寸和方向

2 结果与分析

2.1 夹层结构面-芯界面优化

测试了三种界面铺层类型(无胶膜、150 g/m2面重胶膜、300 g/m2面重胶膜)蜂窝夹层结构的滚筒剥离强度,试验结果如图5所示。无胶膜试样的滚筒剥离强度为26.13 N·mm/mm,其靠面板用酚醛预浸料自身的粘接性实现面板和蜂窝芯的粘接,酚醛树脂为自制改性酚醛,其自粘接强度较普通酚醛树脂更高[8],剥离形貌如图6(a)所示;150 g/m2面重胶膜试样的滚筒剥离强度达到了92.30 N·mm/mm,较无胶膜试样提高了286%,酚醛树脂和环氧树脂混合后共同起粘接作用,其剥离形貌如图6(b)所示,存在大面积的蜂窝芯拔出,属于理想的滚筒剥离破坏模式;300 g/m2面重胶膜试样的滚筒剥离强度为64.88 N·mm/mm,较150 g/m2面重胶膜试样降低,其剥离形貌如图6(c)所示,主要为酚醛面板与环氧胶膜间剥离,环氧胶膜层保留在蜂窝芯上,胶膜作用没有得到充分发挥,破坏模式不理想。

图5 不同面重胶膜夹层结构的滚筒剥离强度

图6 滚筒剥离试样的剥离形貌

与环氧面板夹层结构的滚筒剥离强度随胶膜面重增加而提高的规律不同[9],酚醛面板夹层结构的滚筒剥离强度在胶膜面重达到一定程度后反而下降。这主要由于酚醛和环氧树脂之间的弱界面导致,胶膜面重过高时,胶膜与蜂窝芯之间的粘接强度远大于酚醛面板与环氧胶膜的界面强度,导致剥离模式不理想,滚筒剥离强度降低。

2.2 面-芯界面对弯曲性能的影响

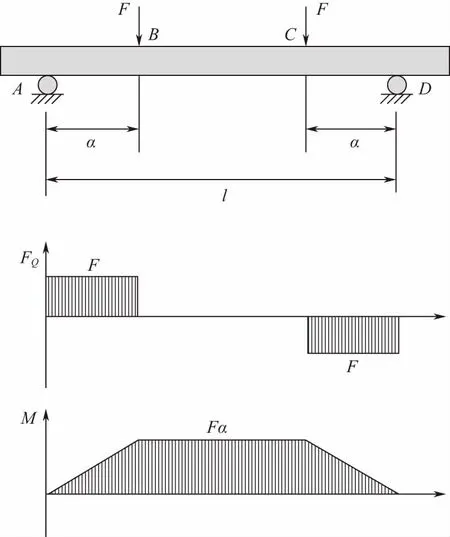

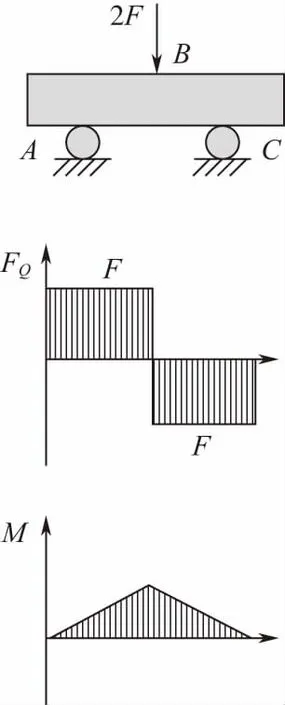

相比复合材料层合板,蜂窝夹层结构在力学性能上的优势之一是比弯曲强度和比弯曲刚度更高。因此,在许多结构件中,弯曲性能是蜂窝夹层结构复合材料的主要承载模式,也是产品设计和选用的主要依据之一。本文利用四点弯曲试验评价面-芯界面对夹层结构L向和W向弯曲性能的影响,根据试样方向和胶膜面重的不同分为6组试验件。在四点弯曲载荷下,梁结构在长度方向承受的剪力和弯矩如图7所示。在两个加载点之间,只存在弯矩,不承受剪力;在支撑点和加载点之间,同时承受剪力和弯矩载荷。

图7 梁结构在四点弯曲载荷下的剪力和弯矩图

表3中的四点弯曲试验结果表明,采用本文中的铺层方式,W向的四点弯曲性能优于L向。另外,胶膜面重对W向和L向弯曲性能的影响规律不同。对于W向,试样F-150-W和F-300-W的四点弯曲极限载荷较无胶膜试样分别提高了12.7%和13.3%;对于L向,试样F-150-L和F-300-L的四点弯曲极限载荷较无胶膜试样分别提高了13.4%和4.4%。当面-芯粘接强度达到一定阈值后,四点弯曲极限载荷将不会随面-芯界面强度的增强发生显著提高。有研究表明[10],对于缎纹织物,由于机械咬合作用,当剥离方向平行于长浮纤维方向时,滚筒剥离强度远低于剥离方向垂直于长浮纤维的情况,在本文的铺层方式下,L向对应平行于长浮纤维方向的剥离,面-芯界面在复合应力作用下更容易发生脱粘,因此导致胶膜面重300 g/m2试样的四点弯曲极限载荷较低。

表3 四点弯曲极限载荷测试结果

图8 四点弯曲测试典型载荷位移曲线

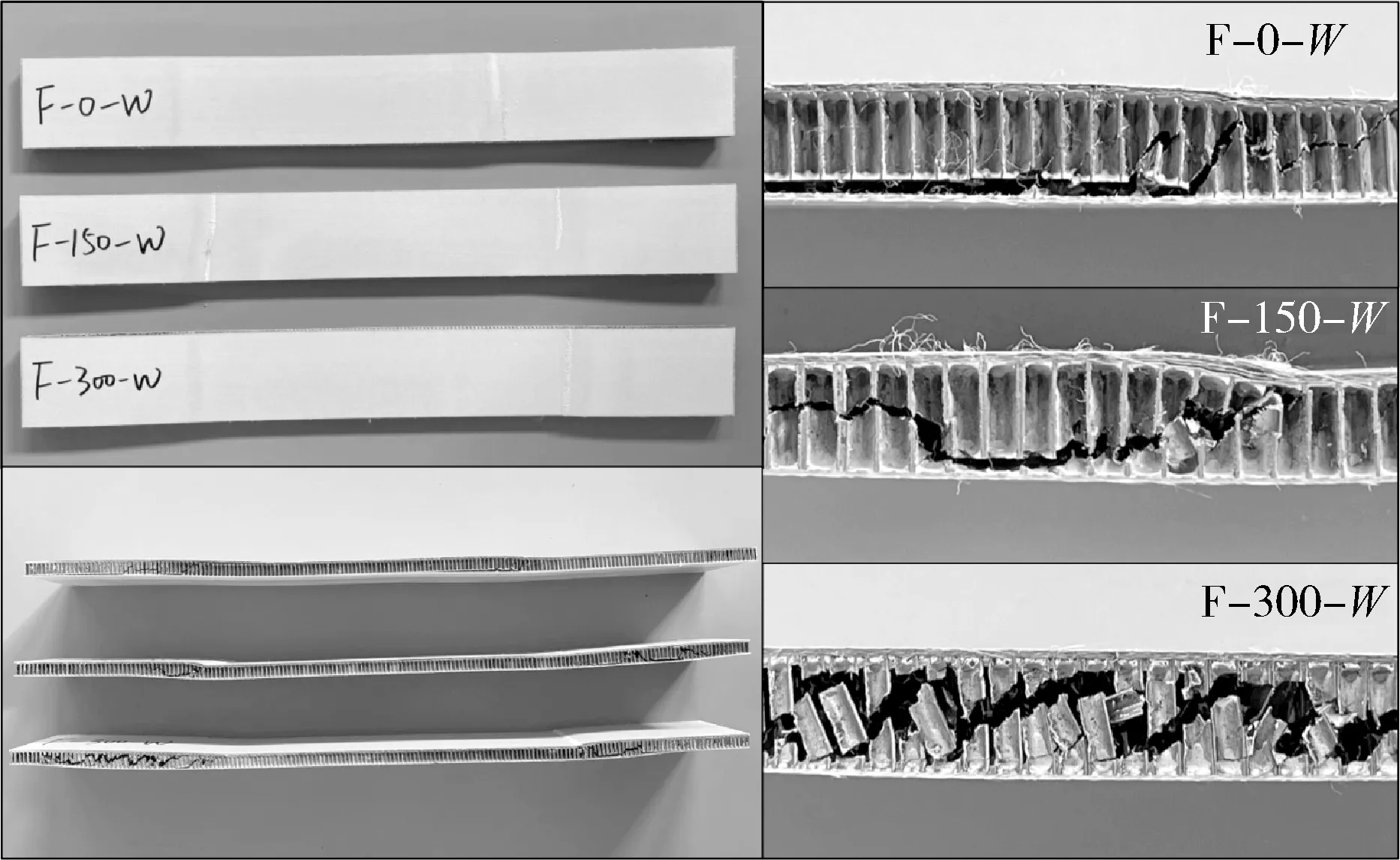

图9 W向四点弯曲测试破坏形貌

图10 L向四点弯曲测试破坏形貌

蜂窝夹层结构由面板、胶膜和蜂窝芯组成,具有多重不连续性、非线性和各向异性等特点,由图8中试样的典型载荷位移曲线可以看出,夹层结构在四点弯曲载荷下的破坏过程表现出明显的非线性特点,W向试样在3 000 N左右发生较明显的刚度退化,L向试样在2 000 N左右发生较明显的刚度退化。图9和图10分别是W向和L向试样的破坏形貌。对于W向,主要破坏模式是支撑点和加载点之间的蜂窝芯剪切破坏,同时发生面板的屈曲分层。另外,无胶膜试样由于面-芯粘接强度低,发生较严重的面-芯界面脱粘;而对于胶膜为150 g/m2和300 g/m2的试样,面-芯界面脱粘不明显,蜂窝芯的剪切破坏更彻底。对于L向,同时出现了面板压缩破坏、面-芯界面脱粘和蜂窝芯剪切破坏,整体破坏形貌与W向试样不同,无胶膜试样在面板损伤附近发生了严重的面-芯界面脱粘,而胶膜为150 g/m2的试样,面-芯脱粘问题最轻。夹层结构的破坏过程复杂,仅通过破坏形貌分析无法明确损伤机理,即不同破坏模式出现的先后顺序,基于渐进失效的有限元仿真技术是有效的研究方法之一[11-12]。

2.3 面-芯界面对剪切性能的影响

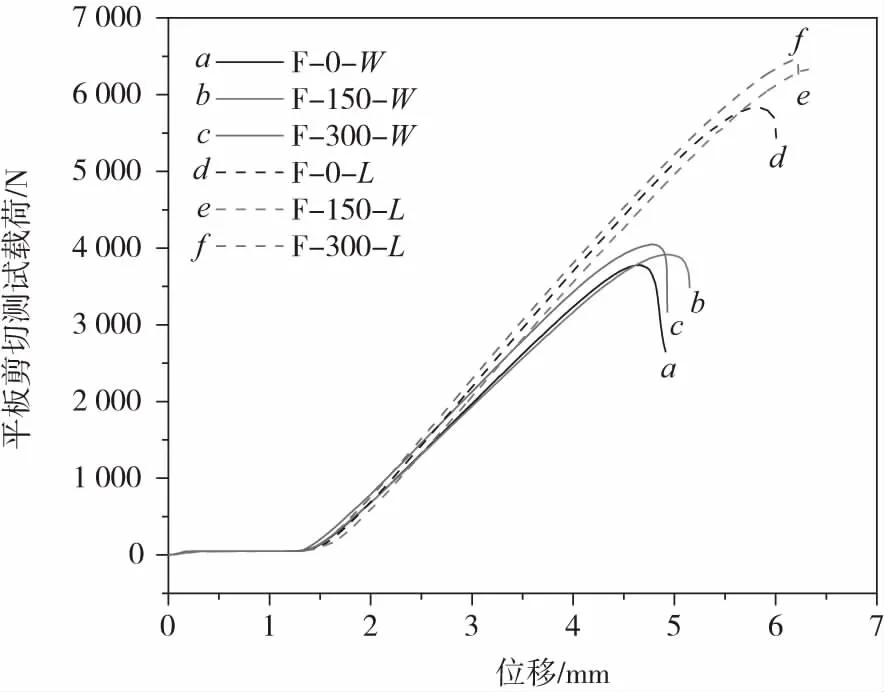

平板剪切试验即短梁三点弯曲试验,由于跨距小,夹层结构所受弯矩较小,面板承受的拉压应力远低于其强度值,因此该试验主要评价夹层结构的抗剪切性能。梁结构在长度方向承受的剪力和弯矩如图11所示。根据试样方向和胶膜面重的不同分为6组试验件,试验结果见表4。由于蜂窝芯的L向剪切强度远高于W向,因此L向的平板剪切极限载荷高于W向。另外,有胶膜试样的剪切性能较无胶膜试样提高了5.9%~9.9%,即提高面-芯界面性能可改善夹层结构的平板剪切性能。这说明优异的界面性能有利于载荷的传递,可促进夹层结构的整体性能得到充分发挥。

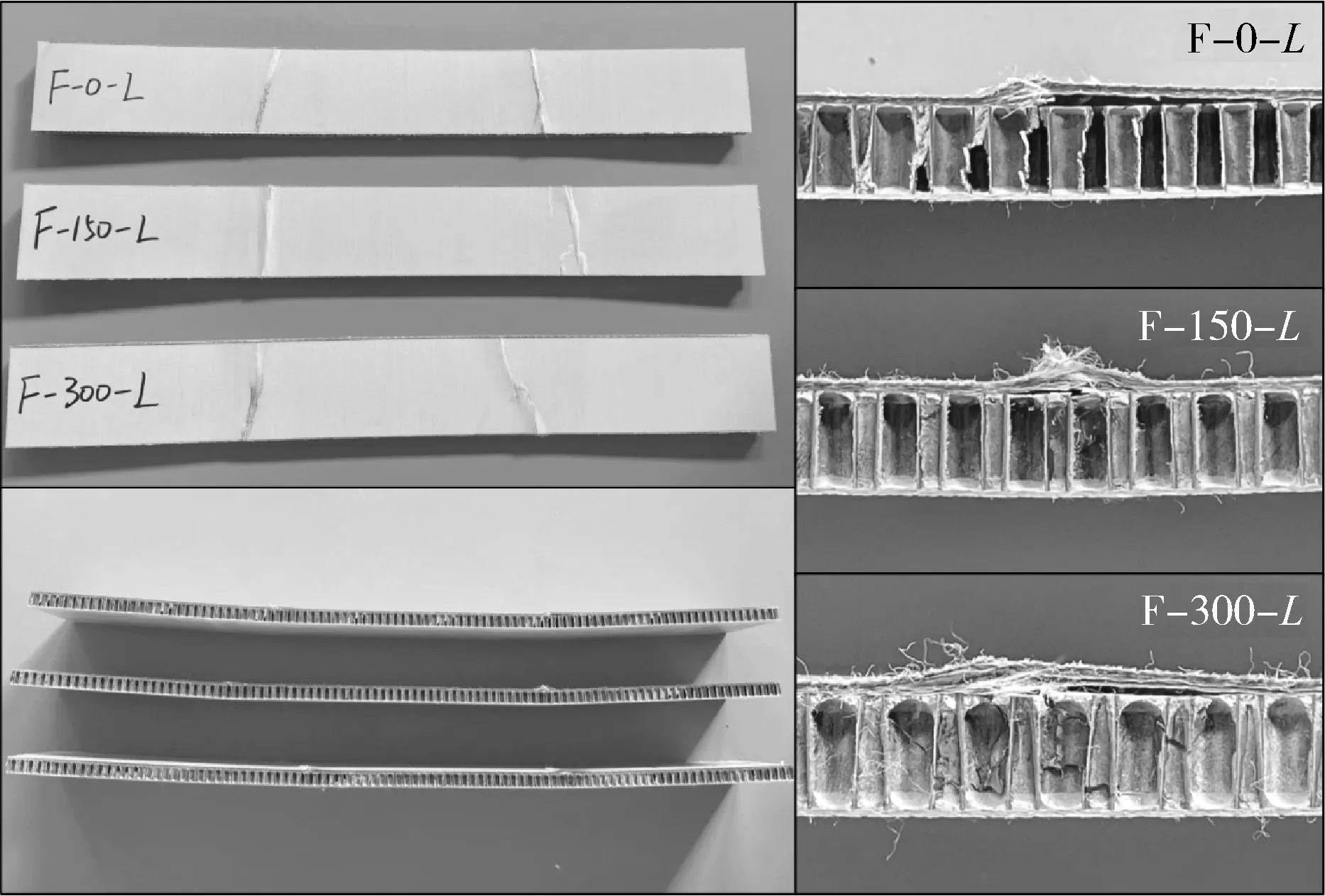

图12是平板剪切试验的典型载荷位移曲线。与四点弯曲试验相比,平板剪切试验的受力状态更简单,非线性特点没有四点弯曲试验显著,仅在接近极限载荷时发生较明显的刚度退化。由载荷位移曲线的变化趋势可以看出,胶膜为150 g/m2时,导致平板剪切性能提高的原因与300 g/m2胶膜试样不完全一致,150 g/m2胶膜试样的刚度与无胶膜试样接近,其较高的面-芯界面强度导致破坏时的变形更大,而300 g/m2胶膜试样的整体刚度明显更高。图13是平板剪切试验的破坏形貌,面板没有明显损伤,破坏模式主要为蜂窝芯的剪切破坏,另外,无胶膜试样在蜂窝芯破坏附近有严重的面-芯界面脱粘。由于夹层结构复杂的构型和受力状态,针对胶膜面重对平板剪切的影响规律以及更深入原因分析,需开展更细致的试验研究并结合平板剪切试验的破坏机理进行分析。

图11 梁结构平板剪切试验的剪力和弯矩图

表4 平板剪切极限载荷测试结果

图12 平板剪切测试典型载荷位移曲线

图13 平板剪切测试破坏形貌

3 结论

本文针对共固化工艺制备酚醛面板蜂窝夹层结构的面-芯界面问题开展了一系列试验性研究工作,得到以下结论:

(1)胶膜面重对共固化酚醛面板蜂窝夹层结构的面-芯界面质量影响较大,滚筒剥离强度随环氧胶膜面重的增大先提高后下降,不同面重胶膜的剥离形貌差别较大。

(2)面-芯界面优化后,夹层结构的四点弯曲极限载荷可提高13%左右;但当面-芯粘接强度达到一定阈值后,极限载荷将不会随面-芯粘接强度的增加继续发生显著提高。

(3)提高面-芯界面性能可改善夹层结构的平板剪切性能,有胶膜试样的平板剪切极限载荷较无胶膜试样提高了5.9%~9.9%。