机械药芯小车带车间底漆焊接工艺开发

2022-03-22袁中龙张京华熊庆和宋光涛刘业廷

袁中龙,张京华,熊庆和,宋光涛,刘业廷

海洋石油工程(青岛)有限公司 山东青岛 266520

1 序言

在半潜式平台船体建造过程中,一般会在钢材加工前进行表面喷丸除锈,并涂上一层车间底漆,通过这样的预处理来提高钢材的抗腐蚀能力。喷涂的普通车间底漆如不被彻底清除,会导致焊接过程中产生大量的气孔,大幅降低焊缝合格率,从而严重影响焊接质量[1,2]。为了免除打磨车间底漆的工作量并保证焊接质量,近年来国内外各车间底漆厂家开发了可焊接车间底漆。我公司承建的半潜式平台项目中,就选用了该类型车间底漆。

另外,由于半潜船体中存在大量的球扁钢与壁板的长直角焊缝,所以这为采用机械化焊接方式提供了很好的应用场景。在长直焊道焊接的情况下,相比手工药芯气体保护焊工艺,机械药芯小车焊接工艺主要的优点有:①由机械药芯小车夹持焊枪进行焊接,以替代人工握持焊枪操作,在大幅降低工人劳动强度的同时,也大幅降低了对焊工技能水平的要求。②现场施工时,一名焊接操作工可以同时跟踪多台焊接小车,这样既提高了施工效率,又极大地缓解了焊接人员短缺的问题。③机械药芯小车焊接时,焊接过程稳定可靠,焊接质量高,焊接缺陷少,避免了手工焊接时人为因素导致的焊接质量问题。④机械药芯小车可以长时间连续焊接,焊接效率较之手工焊效率得到很大提升。因此,进行机械药芯小车带车间底漆焊接工艺开发,对于项目的高效施工具有极其重要的意义。

2 试验材料

工艺开发试验用母材采用湖南华菱钢铁集团有限责任公司生产的ABS EH36钢板,供货态为TMCP。由于该供货态钢板是在降低碳含量和合金元素含量的前提下,主要通过控轧与控冷来获得主要的性能,因此其具有优良的焊接性。其主要化学成分见表1,力学性能见表2。

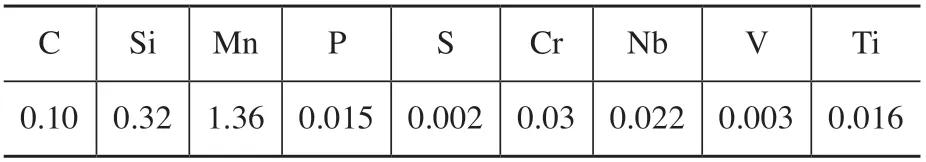

表1 试验用ABS EH36钢板主要化学成分(质量分数) (%)

表2 试验用ABS EH36钢板力学性能

药芯焊丝选用天泰焊接材料AWS A5.20:E71T-1CJ,其主要化学成分见表3,力学性能见表4。

表3 焊接材料AWS A5.20:E71T-1CJ主要化学成分 (质量分数) (%)

表4 焊接材料AWS A5.20:E71T-1CJ力学性能

选用JOTUN MUKI Z 2008无机锌车间底漆,从厂家提供的焊接性报告可看出,该底漆适用于焊接,其喷涂于试件母材的平均漆膜厚度不超过30μm。

3 试验设备

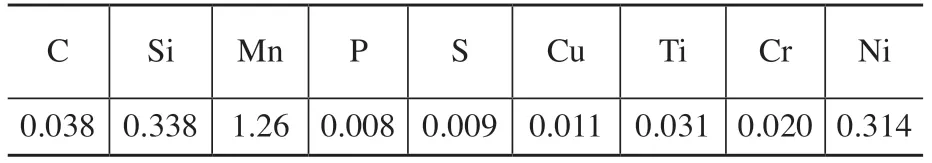

药芯气体保护焊设备采用松下数字逆变YD-500ER2通用CO2/MAG焊机(见图1a),其输出电流为60~550A,输出电弧电压为17~41.5V,外壳防护等级为IP21S,对于碳素钢药芯焊丝适用焊丝直径为1.2mm与1.4mm。送丝控制系统采用IVF技术,能够保证强劲的送丝力,确保送丝稳定,适应大距离延长电缆作业。焊接参数调节简单,操作容易。

机械药芯小车采用中船重工鹏力(南京)智能装备系统有限公司的多导向形式焊接小车(见图1b),能够实现行走速度15~880mm/min,且具有直线摆动功能,配合固定轨道进行焊接。焊接小车可进行行走方向、摆动幅度、摆动模式、摆动速度、摆动中心位置和左右停留时间等各种摆动参数的调节。

图1 焊接设备

4 焊接工艺开发

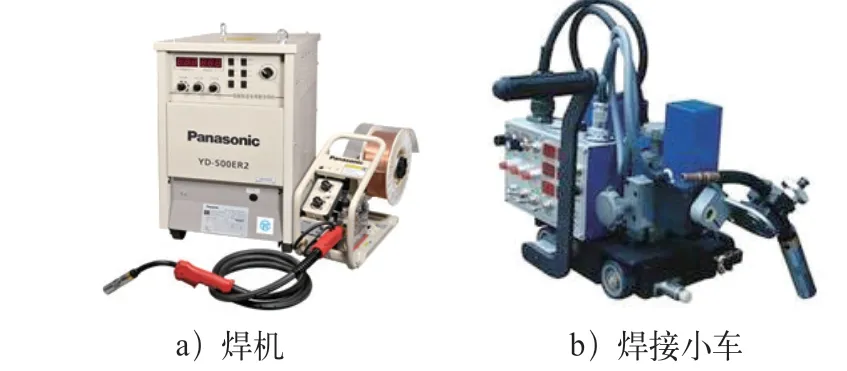

(1)试板准备 试板厚度为25mm,进行对接坡口焊与角焊缝的焊接试验,具体的试板尺寸如图2所示。对接坡口焊采用2G位置,角焊缝选取2F位置。

图2 试板尺寸

(2)漆膜厚度控制 由于钢材坡口均喷涂了车间底漆,所以焊接时产生的烟尘量较不喷涂底漆焊接时明显增多,这可导致出现气孔的概率增加,而局部车间底漆漆膜过厚会加剧这种情况。经过多次试验,将漆膜厚度控制在30μm以内,可以避免焊接接头中气孔的产生。

(3)焊接小车导轨铺设 在机械化焊接中,导轨铺设的状况会对焊接质量产生很大的影响。铺设的导轨要与坡口面一侧的距离相同,且固定牢靠。在开始焊接前要进行焊接小车空跑,以检验导轨的铺设状况。

(4)预热温度与层间温度 通过母材的材质证书计算其碳当量为0.34%,说明其具有优良的焊接性,因此选取预热温度为20℃。为了满足EH36材料-40℃的低温冲击性能要求,限制最大层间温度为250℃。

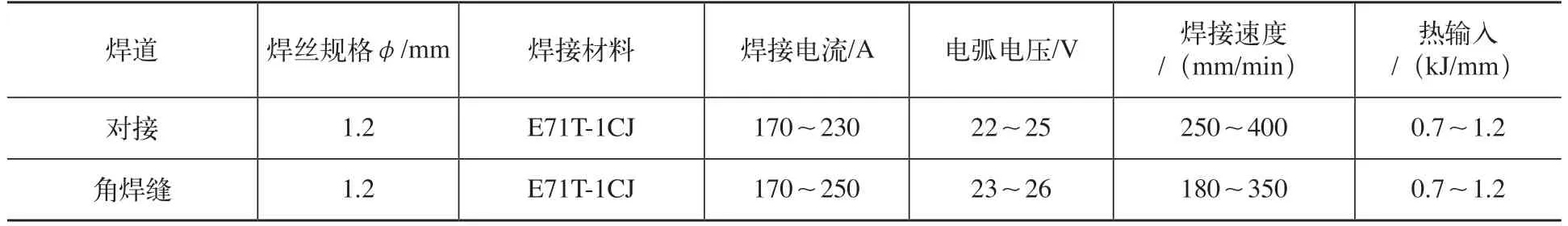

(5)焊接参数 为了保证焊接接头满足-40℃低温冲击性能要求以及防止产生淬硬组织,除控制预热与最大层间温度外,还需要对焊接热输入进行限制。过大的热输入会导致焊接接头晶粒粗大、组织粗化,使焊缝与热影响区韧性降低;过小的热输入会使焊接接头冷却速度过快,容易产生淬硬组织,造成接头硬度超标且容易开裂。最终选取的焊接参数见表5。

表5 最终选取的焊接参数

(6)其他注意事项 对于采用可焊接车间底漆且膜厚满足要求的坡口,可不去除车间底漆进行焊接,但需要在焊前清除水分、铁锈、油污等污染物。焊工在带底漆焊接过程中应更加注意焊接操作,如发现明显异常,如电弧不稳、气孔倾向增大等情况时,应及时停止焊接。

5 检测结果及分析

试件焊接完成48h后进行无损检测,且在检测合格后进行力学性能试验。

(1)无损检测 对接试件进行外观观察、磁粉及超声波检测,角焊缝试件进行外观观察与磁粉检测,结果均满足AWS D1.1标准要求。

无损检测结果证明,机械药芯小车带车间底漆焊接并没有使焊缝内部的气孔超出标准要求,也没有产生其余的不可接受的缺陷。

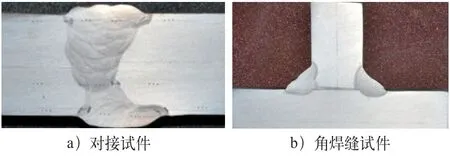

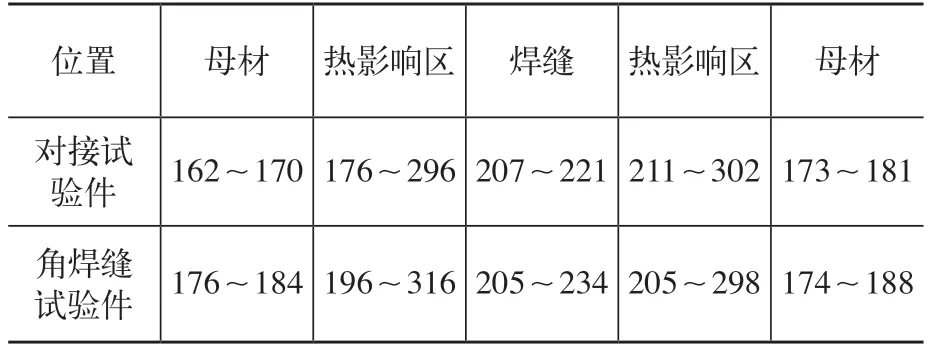

(2)力学性能试验 主要包含减截面拉伸试验、弯曲试验、夏比冲击试验、宏观金相和硬度试验。对接试件需要进行以上全部性能测试,角焊缝试件仅进行宏观金相试验与硬度试验。试验需要根据ASTM A370—2017《钢制品力学性能试验的标准试验方法和定义》要求进行,对接试件拉伸、弯曲、冲击试验结果见表6,对接与角焊缝试件宏观金相如图3所示,对接试件与角焊缝试件的硬度见表7。

表6 对接试件拉伸、弯曲、冲击试验结果

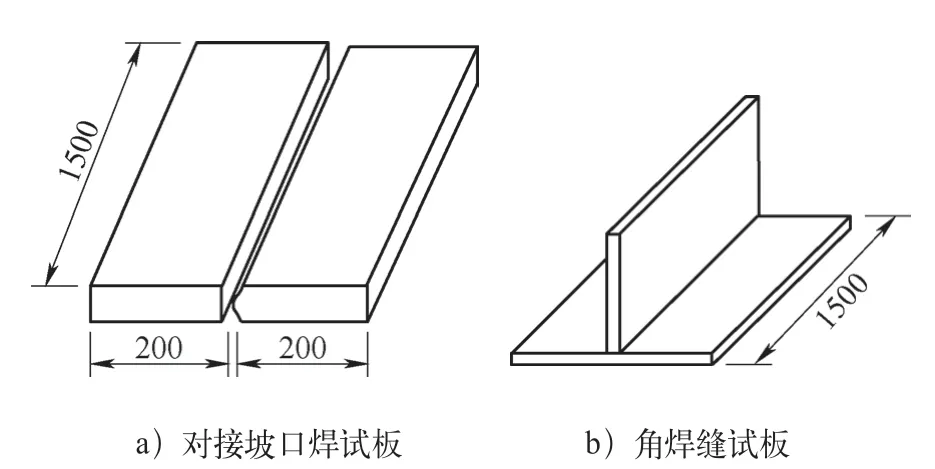

图3 对接与角焊缝试件宏观金相

表7 对接试件与角焊缝试件的硬度 (HV10)

从以上试验结果可知,焊接接头的抗拉强度值大于标准要求的490MPa,侧弯试样180°弯曲后无缺陷,-40℃下焊缝与热影响区位置的冲击吸收能量均满足单值>34J、平均值>47J的要求。其中由于母材为TMCP供货态钢板,其通过控轧获得细小晶粒而具有良好的韧性,而在焊接时,受多次焊接热循环的影响,其熔合线的晶粒在焊接连续加热与冷却过程中粗化,形成脆性组织,从而导致焊接接头的熔合线韧性较之热影响区其他区域显著降低。图3的宏观金相无气孔、未熔合等缺陷,硬度检测结果均低于325HV10。力学性能试验结果表明,机械药芯小车带车间底漆的焊接接头各项指标均满足项目要求,车间底漆并没有对焊接接头的力学性能造成不利影响。且从焊缝的冲击试验结果可知,由于采用机械化焊接方式,减少了人为操作因素的影响,所以焊缝质量的稳定性得到了提升。

6 结束语

通过将车间底漆的漆膜厚度限制在30μm以内,并且严格控制最低预热温度20℃,最大层间温度250℃,选取中等的热输入,控制机械药芯小车导轨的铺设精度,确保了焊接接头的无损与理化性能,避免了气孔、未熔合等缺陷的出现以及焊接接头的性能不合格。机械药芯小车带车间底漆焊接工艺的开发,在免除车间底漆打磨去除工作的同时,采用机械药芯小车代替手工焊接,大幅降低了焊前打磨工作量,也降低了对焊工的技能水平要求,提升了焊接施工效率并降低了成本。