高压变频器在电解铝厂排烟机上的应用

2022-03-22杨聪富

杨聪富

(云南文山铝业有限公司,云南文山 663000)

0 前言

根据相关研究机构公布的数据,2013 年到2018年,我国电解铝产业呈现出快速增长的态势,2019年受到多种因素的影响,行业规模下降,总体产量下降到3504.4 万吨,随着行业布局的深入调整,电解铝产业规模扩大,2020 年国内电解铝产量达到3712.3 万吨[1]。为保持良好的行业发展势头,厚植产业优势,越来越多的生产企业尝试通过高压变频器的介入,推动电解铝排烟改造工作的有序开展,加速构建体系化、完备化的电解铝生产模式。

1 电解铝生产流程概述

电解铝作为一种成熟的产业模式,通过冰晶石-氧化铝融盐电解处理的方式,完成铝制品的生产加工,与传统的制备模式相比,冰晶石-氧化铝融盐电解制备模式效率更高、成本更低,具有推广的价值与意义。具体来看,在制备过程中,熔融冰晶石作为溶剂、氧化铝作为溶质,将碳素体作为阳极、铝液作为阴极,在直流电流的作用下,催生2Al2O3+3C=4Al+3CO2的化学反应,形成电解现象。整个电解过程中,在阳极区域会产生一定量的二氧化碳、一氧化碳、氟化氢等气体,这些气体如果不经处理直接进行排放,对于周边区域的生态环境产生极大的危害[2]。

2 高压变频器技术分析

2.1 高压变频器技术优势

高压变频依托电力半导体器件的定向通断来完成工频电源的精准转换,从而实现功率的变频调控,切实满足不同排烟机设备多元化的电力资源使用需求。现阶段高压变频器广泛应用于矿石生产、石油化工、市政供水、钢铁冶金等不同技术领域,成为目前主流的负载流量调节方案,冶金等产业在运行的过程中,无疑需要驱动电机类设备的参与,从而为产业活动提供驱动力,根据相关研究机构公布的数据,驱动电机类负载约占整个用电设备能耗的40%左右,出现这种情况的原因在于电力设备生产研发企业在进行产品设计时,基于设备运行稳定性与安全性的考量,往往会在产品内预留一定的余量,避免出现设备过载的情况。同时电力设备由于工况的不同,其输出功率会有不同的要求。为更好地兼顾电力设备的使用需求,减少能耗的产生,技术团队逐步将高压变频技术引入到电力设备的设计与制造环节,期望通过技术体系的丰富完善,增强对电力设备中驱动电机类负载的灵活调控,减少电力设备运行过程中整体电力损耗,实现了设备运行成本的有效控制[3]。

2.2 排烟机中应用高压变频器

电解铝生产过程中排烟机的重要作用在于,通过排烟机的运转,完成废气与外界控制的快速交互,在交互过程中,由于电解铝电解反应的不连续性,排烟机在实际的运行过程中,往往不需要按照固定的转速进行运动。技术团队尝试将高压变频器纳入到排烟机技术体系之中,借助高压变频器的技术优势,实现排烟机转速的灵活控制,进而达到排烟能力与能耗控制水平全面提升的目的。具体来看,高压变频器对于排烟机转速调节的实质在于,改变功率等参数来实现,在这一过程中,充分利用了排烟机设计环节的余量,通过功率的灵活调整,使得排烟机的转速受到相应的影响,进而达到转速控制的目的。高压变频器类型多元,根据有无直流参与,可以划分为交交变频器、交直交变频器,根据直流部分的性质,可以划分为电流型变频器、电压型变频器,根据有无低压回路,可以划分为高高变频器和高低高变频器,这些高压变频器的不同类型,较好满足不同场景下的使用需求,使得排烟机的转速更容易得到控制,确保了转速得到有效控制,逐步构建起稳定的电解铝排烟机运行与管理机制,从设备层面,完成了原有技术体系的升级,实现了整个电解铝产业能耗的有效控制,确保整个电解铝产业成本投入保持在较低的水平,为产业发展营造利润空间。

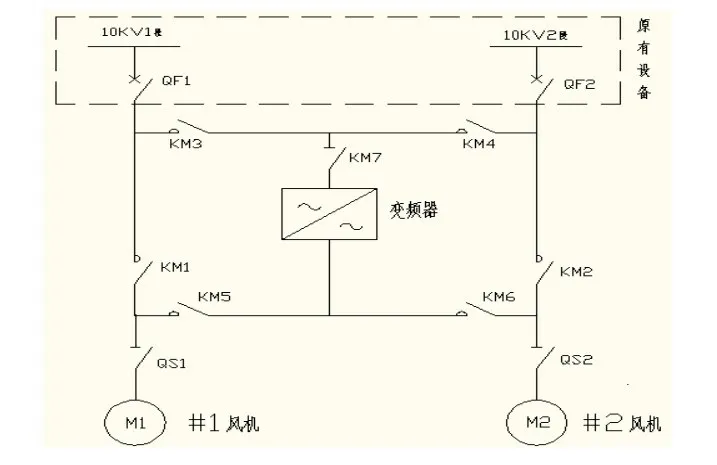

3 高压变频器在电解铝厂排烟机改造中的主要思路

高压变频器在排烟机改造过程中,充分利用移相变压器、功率柜、控制系统等有针对性完善,通过针对性地技术优化与调整,逐步增强排烟机性能。移相变压器做的主要作用在于降低输入谐波电流,为达到这一目的,采取多重化的结构方式,将高压电源通过二次侧移相变压器进行降压处理,利用降压后的电源为变频器功率单元开展供电操作,这种处理方式,可以在较短的时间周期内,快速完成电流、电压的调控,为后续功率调控等技术活动的开展创造条件。在对排烟机功率调整过程中,主要借助功率柜来实现,目前主流的功率柜采取三组输入、单组输出的交-直-交的SPWM 逆变器结构,功率单元以整流、逆变等方式,完成对驱动电机供电电源的频率调节,排烟机改造升级环节,技术人员可以根据不同的使用场景,对功率单元采取串联的方式,快速完成电压、电流的调整,进而实现驱动电机运行功率的灵活化转变,确保驱动电机运行的平稳性与高效性。控制系统作为整个高压变频器的核心,是实现对排烟机变频控制、排烟机保护的重要组件,通过控制系统,高压变频器可以根据排烟机运行需要,完成高压变频器运行状态的有效调整,通过对高压变频器的控制,间接介入排烟机的运行状态。为确保高压变频器可以更好地融入到排烟机体系内部,技术人员需要认真开展主回路系统的改造工作,在改造过程中,考虑到大部分的排烟机在运行过程中,采取一用一备的设备处理方式,基于这种设备工况条件,在改造过程中,则应当采取用一拖二的方式,即一台高压变频器与两台排烟机相连接,其中一台排烟机电机进行变频运动,另一台排烟机电机则作为备用。这种回路改造方式,可以最大程度地提升设备运行的稳定性,科学应对设备故障等突发情况,相关改造方案如图1所示:

图1 高压变频器主线路改造示意图

高压变频器在加入整个排烟机后,当启动#1 号风机时,回路中的KM1、KM4 以及KM6 会自动断开,同时KM3 以及KM5 会自动闭合,高压变频器直接与#1号风机联动,形成变频运行,#2号风机则处于工频启动状态。上述技术准备工作完成后,工作人员利用控制系统开启变频按钮,在接收到相关指令后KM7闭合为高压变频器进行充电,充电30秒后,高压变频器启动,并根据设定的频率驱动#1 号风机进行运转,通过稳定升频的方式将排烟机的风机提升到预设的运行频率。这种改造思路,无疑在很大程度上,满足了排烟机对于设备功率、匀速速度的调整要求,并且改造操作难度相对较低,具备在实践层面推广与应用的价值[5]。

4 高压变频器在电解铝厂排烟机改造中的应用策略

高压变频器在电解铝厂排烟机改造中的应用,要求技术人员在科学性原则、实用性原则的框架下,精准把握电解铝基本流程与高压变频器技术内涵,在此基础上,整合技术资源,采取系列举措,实现排烟机改造工作的顺利开展,实现排烟机运行稳定性与运行能耗的有效控制。

4.1 整机电路方案

高压变频器排烟机系统在整机电路的设置环节,为时序提升改造效果,强化控制过程中的有效性与合理性,将单片机引入到系统控制机制之中,通过单片机的有效参与,使得排烟机控制系统更具操作性。但是必须认识到,单片机的使用,要求技术人员对原有的电路方案做出调整。例如现阶段使用的PWM 控制器,其主要包括了室内传感器、室内通信电路、内外风门片电路、室内风机等电路,电路构建环节,为实现不同的电路联动,在电路的连接区域可以使用四通阀、传感器电路、电子膨胀阀以及室内外通信电路,形成整机电路。

4.2 室内控制单元设计方案

排烟机系统在对电动机进行控制环节,需要设立室内控制单元,需要做好控制单元的综合设置。将集功率器件、驱动电路、保护功能、故障监测等模块,使得排烟机系统的管控能力得到显著提升。尤其在IGBT 模组的支持下,排烟机系统的控制单元,对于电动机等设备运行状态的识别能力得到显著提升,可以更好地汇总、分析各类数据信息,完成高压变频器排烟机系统的有效运转。

4.3 通讯单元设计方案

通讯单元的设计对于排烟机系统控制能力的提升有着直接的影响,增强高压变频器的可控性,技术人员可以将通讯元件纳入到排烟机系统之中。在通讯单元的介入下,排烟机控制系统与其他系统之间的信息交互能力得到持续提升,形成信息数据的快速获取、精准传输与有效交互,以保证排烟机控制系统可以更好地服务于高压变频器的运转调控需求。

4.4 完善控制系统

高压变频器排烟机系统软件平台的搭建,技术人员可以针对电动机、通信模块进行必要的软件优化,形成EEPROM 软件架构。这种软件架构主要基于模糊控制理念,可以对电动机、电子膨胀阀等相关模组在运行过程中产生的数据进行实时监测,根据监测结果将运行数据、状态评估结果上传到相应的模块之中。模块中重要包括了制冷模式、制热模式、自动模式、除湿模式、送风模式,系统软件根据相关数据,结合用户需求,对高压变频器的运行模式做出明确。运行模式确定后,利用软件系统,建立起终端控制器与排烟机系统的稳定联系。由排烟机系统控制器,调整电动机等设备运行状态,在此基础上,实现制冷、制热、换气等操作,确保高压变频器服务能力的提升,为用户营造出舒适的环境。

5 结语

高压变频器对于电解铝厂排烟机性能的提升有着极大的裨益,是控制电解铝生产能耗水平,加速产业转型的重要路径。为更好地发挥出高压变频器的技术价值,文章在理顺高压变频器技术构成、电解铝生产流程的前提下,理顺思路,明确要求,采取针对性举措,推动高压变频器在电解铝厂排烟机改造升级中的针对性应用。