橡胶补强填料中煤矸石活化改性的研究进展

2022-03-21刘建伟郝泽光栾春晖

黄 伟,杨 凯,张 乾,刘建伟,郝泽光,栾春晖

(1.太原理工大学 省部共建煤基能源清洁高效利用国家重点实验室,山西 太原 030024;2.太原理工大学 化学化工学院,山西 太原 030024)

0 引 言

作为世界上最大的煤炭生产国和消费国,煤炭在我国一次能源消费占据重要位置。煤炭开采、分选及加工过程中排放的煤矸石,占煤炭产量的15%~20%。据不完全统计,我国现存的煤矸石堆积量约70亿t,占压土地120 km2以上[1],2020年我国煤矸石生产量为7.5亿t,约占全国工业固废排量的40%[2]。煤矸石的大量堆存造成一系列问题,如占用土地、污染环境、破坏景观[3-6]等,如何实现煤矸石的资源化利用,已成为我国煤系伴生矿物综合利用的重要课题[7]。近年来,我国煤矸石在综合利用率、利用途径,技术水平等方面都有很大进步,但与发达国家相比仍存在较大差距。2020年我国煤矸石综合利用率仅72.2%[2],而以美国、英国为代表的西方国家煤矸石综合利用率已突破90%[8]。

由于环保标准的提高,作为主要橡胶填料的炭黑和白炭黑价格不断上涨,橡胶生产成本逐年升高,煤矸石表面的活性基团硅羟基(Si—OH)、铝羟基(Al—OH),有利于进行改性,与聚合物材料产生一定黏合作用,煤矸石与天然橡胶形成稳定的煤矸石-橡胶共价键,经硫化处理后具有更统一的网络,明显提高了橡胶的强度和模量。利用煤矸石生产的改性煤矸石粉等新型填料补强效果好,可部分取代橡胶制品中的轻钙、陶土、白炭黑和炭黑等填充剂[9]。将煤矸石资源化应用于化工生产中,既是响应国家“废物资源化” 的号召,也可为煤炭行业的深化转型与可持续发展做出贡献。

笔者综述了近年来关于煤矸石的活化改性和作为橡胶填料的国内外相关研究,总结了煤矸石的活化改性方法,包括机械研磨、高温煅烧和微波辐照和表面化学改性等[10-12],上述活化改性方法使煤矸石表面疏水性提高,从而增强了与橡胶分子的相容性和补强性能。同时,对直接法评价煤矸石改性效果和间接法检测橡胶填充效果研究和应用进行总结。针对当前研究中的问题提出看法,并对煤矸石用于橡胶补强填料等高值化利用途径进行了展望。

1 煤矸石

1.1 煤矸石来源及理化特性

煤矸石是采煤和选煤过程中排放的固体废物,是一种在成煤过程中与煤层伴生的一种含碳量较低、比煤坚硬的黑灰色岩石[13]。煤矸石主要包括选煤厂的选矸、煤炭生产中的手选矸、半煤巷和岩巷掘进中排出的煤和岩石以及与煤矸石一起堆放的煤系之外的白矸等混合物[13]。

不同地区、不同矿区的煤矸石组成有所差异,大多由页岩、泥岩类、砂岩、灰岩及煤粉组成。矿物成分主要由黏土矿物(高岭石、伊利石)、石英、方解石、英铁矿、金刚石及碳质组成,其化学成分主要是Al2O3、SiO2和C。另外还含有数量不等的Fe2O3、CaO、MgO、Na2O、K2O、P2O5、SO3和微量稀有元素(镓、钒、钛、钴)[14]。煤矸石主要化学成分及含量见表1[15]。

1.2 煤矸石利用现状

煤矸石利用途径主要包括煤矸石配煤发电、生产建材以及填埋、筑路、充填采空区等[16]。煤矸石的具体利用方向根据煤矸石中碳含量而定,如碳含量大于20%的煤矸石可用作燃料,而碳含量在6%~20%的煤矸石可以用作矿物燃料的掺混料,碳含量更低的则一般用于建材和道路填埋。据统计[20],目前用于发电的煤矸石占煤矸石总量的21%,用于填埋、筑路和充填采空区等约为总量的30%,用于建材的为产生总量的8%,还有少部分用于提炼硅铝、生产橡塑填料和碳纳米管(CNTs)等化工产品,剩余煤矸石仍采取堆存方式而未能有效利用。

高值化的利用途径,能够有效提高煤矸石的附加值,相对于分子筛、碳纳米管等市场,橡胶填料市场规模较大,且由于当前生产填料的高污染特性,利用煤矸石替代具有保护环境和利用固体废弃物的双重优势。

2 煤矸石用于橡胶补强填料

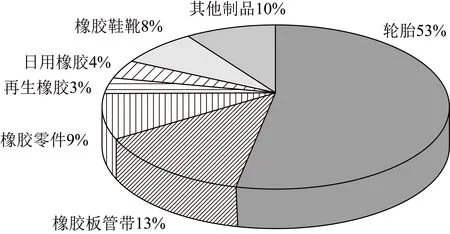

我国天然橡胶消费量达到556.4万t[17],合成橡胶消费量超过1 600万t[18]。中国橡胶行业产品占比情况[18],如图1所示。其中,天然橡胶弹性大拉伸强度高,但易老化变质,抗酸碱腐蚀能力、热稳定性较差,而且原料价格昂贵,因此需要在生产中根据特定产品加入填料对其模量、硬度和耐磨性等性能进行改进,从而提升性能、降低成本。

图1 中国橡胶行业产品占比Fig.1 Proportion of products in China′s rubber industry gangue

2.1 橡胶填料

橡胶填料分为补强填料和非补强填料[19]。补强填料粒子表面有较强的化学活性,与橡胶分子结合后,能有效提高橡胶制品的强度,使其具有良好的耐磨耗、耐撕裂、耐热、耐寒、耐油等多种性能,并且可以延长制品的使用寿命,如炭黑、白炭黑、硅酸盐、碳酸盐等。

非补强填料粒子表面呈化学惰性,与橡胶分子不产生化学结合,主要起填充增容作用,不影响橡胶特性,某些品种也兼有隔离、脱模或着色作用,主要包括天然无机矿物材料、金属氧化物和氢氧化物等。

炭黑是含碳物质(煤、天然气、重油、燃料油等)在空气不足的条件下经不完全燃烧或受热分解的产物,是最重要的橡胶补强填料[19]。其粒子表面的羧基、醌基、酚基等基团在混炼过程中与橡胶发生化学反应,能够显著增强硫化橡胶的定伸应力、拉伸强度、撕裂强度和耐磨性,延长橡胶制品的使用寿命。炭黑主要用于轮胎生产,在橡胶配比中占到40%~50%,年消耗量在500万t以上,但由于生产炭黑会带来大量污染,国家对于炭黑生产的管理日益严格,导致价格逐年提高。

白炭黑是粉末状无定形硅酸和硅酸盐的总称,粒子表面富含硅醇基(Si—OH),因其优越的稳定性、补强性、增稠性和触变性,是橡胶、塑料、涂料等制品的重要填料之一。

炭黑和白炭黑作为橡胶补强填料的性能要求主要有以下方面:

1)颗粒细度。颗粒越细,比表面积越大,和橡胶的接触面积也越大,经过均匀分散后混炼效果越好,补强效果也越好。

2)颗粒形状。填料颗粒形状以均匀球状较好,片状或针形填料在橡胶混炼拉伸过程中容易形成定向排列,导致抗撕裂性降低。

3)表面性质。填料粒子被橡胶分子包裹,其表面被橡胶湿润的程度对补强性能影响很大。疏水的填料在橡胶中不易分散,而且粒度越小,团聚效果越明显,降低其补强效果。

2.2 煤矸石替代炭黑/白炭黑

煤矸石中无定形状态的SiO2和Al2O3使层状结构的层间规整性好,其中SiO2可以增加橡胶的强度,Al2O3起增量作用,CaO有补强作用,碳的成分存在类似炭黑的层状结构,表面富含氧和羟基的活性位点,易与高聚物分子互相交联。因此煤矸石具备类似炭黑和白炭黑填料的功能,可作为橡胶中补强填充料使用[20],改善制品的弯曲强度、拉伸强度、尺寸稳定性和热变形温度等。

煤矸石直接用于橡胶填充时,其活性取决于其中非晶态SiO2、Al2O3和玻璃质解聚物的含量,但煤矸石的化学结构相对稳定,活性较低,部分SiO2与橡胶的亲和性较差,接触界面的缺陷会造成应力集中,补强效果下降。同时,煤矸石表面存在大量羟基,互相作用产生氢键,容易产生团聚,从而影响其与橡胶的相容性,进而影响其填充性能。

因此,根据橡胶对于补强填料性能要求,需通过适当的活化改性方法,破坏煤矸石晶格结构来增加非晶相的比例,继而用于橡胶填充。

3 煤矸石活化改性研究

常用的煤矸石活化改性方法有机械改性、煅烧改性、微波改性、表面化学改性等[21-26]。

3.1 机械改性

煤矸石粒度大小对橡胶的补强性影响较大。橡胶用炭黑的平均粒径一般小于500 nm,煤矸石替代炭黑用于橡胶填料,粒径越小越有利于其在橡胶基体中的有效分散。通过机械研磨,可调控煤矸石的颗粒使其达到合适的填充粒度。

研磨过程中,煤矸石不断受压缩、剪切、研磨、冲击等机械作用力,煤矸石颗粒减小,使黏土脱水,比表面积增大,结构上产生晶格缺陷、晶格畸变,无定型化,使结晶水或羟基物的脱水、化学键断裂等[8]。经机械研磨活化,颗粒粒径变小,表面自由能增加,内部可溶性SiO2和Al2O3断键增多,活性提高。通过加入助磨剂[27],可更进一步破坏原有的晶体结构,提高煤矸石的化学活性。而且,研磨过程中,比表面积的增大也有助于煤矸石活化性能的提高[28],研究发现,当煤矸石中硅质材料如石英研磨成超细粉末(<5 μm)时,可以获得相当大的活性[29]。

3.2 煅烧改性

煅烧可以有效破坏煤矸石晶体结构以激发其活性,通过高温下煤矸石微观结构中各微粒产生剧烈的热运动,脱去矿物中的结合水,并使其中的钙、镁、铁等阳离子重新选择填隙位置,使氧化铝和硅氧四面体的三角体不能充分聚集生长成链,形成极大的自由度达到断裂点[30]。在热力学不稳定状态下,煤矸石发生了结构变化和一步脱羟基反应[31]。随着煅烧温度升高,高于最佳活化温度范围,煤矸石结构中的羟基可以完全去除[32],导致活性降低。煅烧改性后煤矸石中的基本结构松散,中孔和大孔体积增大,比表面积变小[33],煅烧前后的煤矸石如图2所示[34]。

图2 煤矸石煅烧前后电镜图[34]Fig.2 Electron micrograph of coal gangue before andafter calcination[34]

CAO等[35]研究了不同温度下煅烧煤矸石对其组分的影响,结果发现矿物组成变化主要发生在500~1 000 ℃,500 ℃羟基的红外特征峰开始消失,说明高岭石开始分解为无定形偏高岭石,1 000 ℃时又转变为结晶莫来石(3Al2O3·2SiO2),活性降低,升温速率对煅烧煤矸石活性的影响很小。

由于所用煤矸石的组成和结构不同,煤矸石最佳活化的平均温度和加热时间存在差异,如纯伊利石的最佳热处理温度为750~900 ℃,略高于高岭土(500~800 ℃)。煤矸石最佳活化温度在600~800 ℃[36]。煤矸石中的含碳有机物在煅烧中提供了额外的热量[37],导致最佳活化温度不同。

3.3 微波改性

微波改性是使用频率0.3~300.0 GHz、波长为0.1~100.0 cm的电磁波作用于煤矸石,促进其发生晶型转变、相变或化学反应,从而提高反应活性[38]。微波被物料吸收,转换成热能对物体内部与外部同时加热,即无温度梯度加热。与传统的煅烧活化相比,微波改性加热速度更快、而且选择性强,能够达到节能高效、减少污染的目的。同时,该方法操作简单、便于控制、自动化程度高,与传统方法相比,活化速度可提升4~12倍,温度可下调200 ℃左右[39]。

煤矸石经微波辐照后可脱去自由水和矿物结合水,破坏矿物中牢固的Si—O和Al—O键结构,提高SiO2、Al2O3的可溶性,从而提高煤矸石的反应活性。微波改性未燃煤矸石的影响因素[40]:辐照强度和时间、煤矸石粒度和组成。研究表明,辐照时间过短,煤矸石样品未能活化,但如果辐照时间过长,无定形SiO2、Al2O3重新结合成莫来石,活性下降;粒度越小,活化效果更好;但煤矸石中原本的无定形SiO2和Al2O3含量越高,活化效果越不明显。张长森等[41]研究表明,微波辐射的最佳时间为8 min左右,制得的煤矸石活性较高且成本相对较低。

3.4 表面化学改性

目前使用最广泛的橡胶填料表面改性方法是表面化学包覆改性,该方法是将表面改性剂覆盖包裹于无机填料颗粒表面,改变其表面性质,最常用的是偶联剂和表面活性剂。常用的偶联剂包括硅烷偶联剂、钛酸酯偶联剂、铝酸酯偶联剂和稀土偶联剂等,常用的表面活性剂有硬脂酸类、盐类和酯类等[42-45]。

橡胶填料的改性方法可进一步分为干法改性和湿法改性。干法改性是将改性剂直接混入或配成一定浓度的稀释液,然后投入粉体中操作;湿法改性是先将粉体与一定溶剂共混制成浆料,然后将改性剂投入浆料中并在恰当工艺下对粉体进行改性操作。在工业上应用广泛的是干法改性,偶联剂是常用的干法改性剂。

偶联剂作为一种双亲分子,经过水解反应可与煤矸石粉末牢固结合,形成可与橡胶高分子发生共价反应的有机基团,这些有机基团提高了煤矸石粉末与橡胶基体的相容性,以及煤矸石在橡胶中的分散性,大大增强了橡胶与煤矸石填料的结合力,显著提高了橡胶的各项力学指标,且不会影响煤矸石粉的大多数性能。

钛酸酯偶联剂因其易得性和高效性而被广泛应用于无机物的表面改性,表面改性机理[46]如图3所示,偶联剂在煤矸石表面铺展时,偶联剂的(CH3)2CHOTi基团与煤矸石表面的羟基反应,通过水解缩合和加热过程,形成氢键转化为共价键。

图3 煤矸石表面钛酸酯偶联剂表面改性机理[46]Fig.3 Surface modification mechanism of titanate coupling agent on the surface of coal gangue[46]

硅烷偶联剂、铝酸酯偶联剂等也通过类似的化学反应接枝到煤矸石表面,增强了煤矸石粉表面的疏水性。刘钦甫等[47]研究表明煅烧煤矸石表面的Al—O键与偶联剂分子发生的化学键合作用明显,而Si—O键与偶联剂分子的化学键合作用则不明显。王玉梅和程国君[48]发现表面改性的煤矸石粉与弹性体充分结合,产生了大量网状结构,进一步提高了材料的拉伸强度、断裂伸长率和热稳定性。

陈静等[49]研究不同试验条件对煤矸石制橡胶填料性能的影响,发现重要程度依次为偶联剂的质量比、煅烧温度、煅烧时间。所以选用合适的活化方法,表面改性剂以及复配技术等进行包覆处理,是提高改性效果的关键步骤。

经过超细粉碎、煅烧处理和表面改性等深加工后,煤矸石颗粒的补强和填充性能都有很大提升。能够替代或部分替代炭黑/白炭黑作橡胶的补强填料,为煤矸石的综合利用开辟了新途径。

4 煤矸石改性效果评价

对于复合改性后煤矸石作为橡胶填料,其改性效果可以通过直接法和间接法来检验。直接法通过直接测试改性后煤矸石的表面疏水性能和改性剂包覆程度来确定。间接法则是通过检测制备的橡胶产品性能间接反映改性后煤矸石填料的性能。

4.1 直接法

常用的煤矸石填料改性效果直接评价方法有活化指数、湿润接触角和包裹牢固度等[50]。

活化指数表征粉体表面活化改性程度。湿润接触角越大,表明样品疏水性越好。包裹牢固度可表征粉体颗粒与表面改性剂之间结合的牢固程度。湿润接触角和包裹牢固度的测量如图4、5所示。

图4 亲水和疏水样品的湿润接触角Fig.4 Wetting contact angles of hydrophilicand hydrophobic samples

图5 包裹牢固度测量过程中的状态变化Fig.5 State change during package firmness measurement

刘钦甫等[47]利用硅烷偶联剂对煤系高岭土进行表面改性试验,未改性样品的活化指数为0,其余改性样品的活化指数在0.93~0.99。高桂梅[52]采用饱和脂肪酸类改性剂对粉煤灰酸浸渣表面改性,活化指数可达0.95以上。

进行改性效果评价时,单一评价指标的测试结果可能存在一定偏差,因此可将不同评价指标结合起来分析,进而确定所用填料的最佳改性剂和添加剂量。

胡纯等[51]采用硬脂酸、铝酸酯和硅烷偶联剂3种改性剂对超细透辉石粉体进行表面改性,并用湿润接触角和活化指数来表征。结果表明,相同条件下,硅烷偶联剂效果最好,接触角达152°,活化指数为0.96。

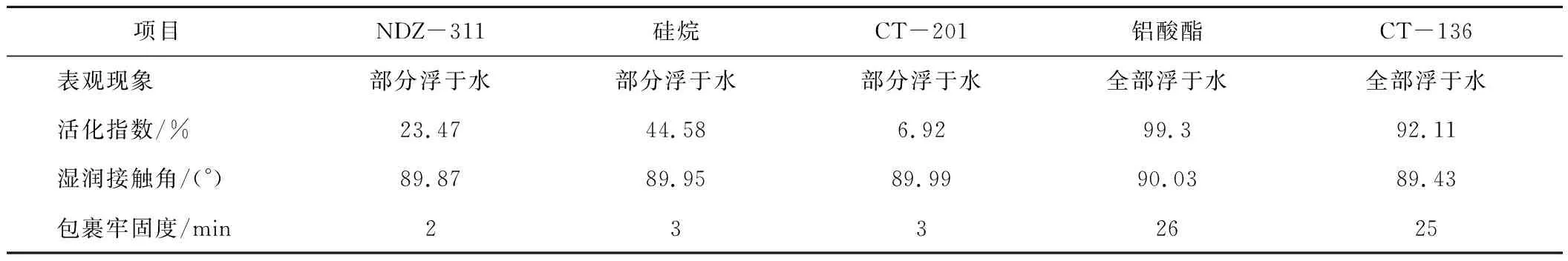

崔建涛和张鸿波[50]对煤矸石进行不同药剂的改性效果对比,测试结果见表2,直观现象中所用样品大部分或全部浮于水面,所用药剂对煤矸石表面改性均有一定作用;活化指数和包裹牢固度2个指标来看,铝酸酯偶联剂和CT-136对煤矸石粉的改性效果较好,均达到目标要求;湿润接触角测量结果相差不大,但铝酸酯>90°,疏水效果最好,综合以上分析,在此煤矸石粉的改性对比试验中,相同条件下铝酸酯改性效果最好。

表2 不同药剂处理煤矸石改性效果比较[51]

4.2 间接法

间接法表征煤矸石改性效果主要通过橡胶性能检验来完成。橡胶产品的性能主要通过硫化特性、力学测试和断面形貌等分析,常用的对比性能指标有扯断伸长、定伸长、拉伸强度、撕裂强度、熔融指数、阻燃性、硬度等。

LI等[55]用扫描电子显微镜(SEM)和断裂法(EWF)研究了未处理和环氧化天然橡胶(ENR)处理的煤矸石(CG)填充天然橡胶片材的形态、变形和断裂性能。ENR在煤矸石表面包覆效果如图6所示,ENR效应明显改善了CG粒子在橡胶基体中的分散性,改善了CG粒子与橡胶基体之间的界面结合力。断裂试验指出,ENR在CG粒子表面形成完整的界面层,显著提高了复合材料的断裂韧性。

图6 断裂面SEM照片[55]Fig.6 SEM photos of fracture surface[55]

CHEN等[49]设计了正交试验来探究不同改性条件如煅烧温度、煅烧时间和硅烷偶联剂使用量等对于煤矸石改性的影响。发现硫化反应过程中金属氧化物作为硫化活化剂,激活了填充天然橡胶的硫化过程,煤矸石改性填充的样品焦烧和固化时间低于炭黑填充的样品。炭黑填充橡胶比煤矸石的拉伸强度都高,但煤矸石填充的扯断伸长率比炭黑高得多。CG赋予了增强作用,导致填料和天然橡胶基体之间形成了强而硬的界面天然橡胶复合材料中CG的储能模量高于炭黑(CB)。最后综合橡胶测量数据分析其最佳改性条件为煅烧温度800 ℃、煅烧时间1 h、偶联剂2%。

CHEN等[56]研究了CG、CB和CNTs对于天然橡胶力学性能的影响,通过拉伸和动态力学分析研究了天然橡胶复合材料的力学性能。发现所有混合填充样品的拉伸强度均为300%(M300),当3种填料按一定配比填充时,橡胶产品的拉伸强度最高,其M300和断裂伸长率明显高于仅添加CB的NR复合材料,CG提高了天然橡胶的拉伸强度而不牺牲其延展性。差示扫描量热分析结果表明,CG的存在可以改善CB和CNTs在天然橡胶基体中的分散性。

综上,针对目标产品的性能需求,通过直接法和间接法结合,根据试验数据优化煤矸石活化改性效果以及橡胶生产的填料配比和工艺条件。

5 结语与展望

煤矸石用于橡胶填料是煤矸石无害化和高附加值化综合利用的一种有效手段,符合我国当前可持续发展的战略和“双碳目标”的关键决策,拓展煤矸石在橡胶制品领域的应用推广,提高煤矸石的改性填充性能,对于解决煤矸石堆积污染和橡胶填料工业的可持续发展问题都具有重要的经济、社会和环境效益。煤矸石经过机械研磨、高温煅烧、微波处理后再经过偶联剂进行表面改性后,可在满足橡胶性能的前提下,部分或全部代替炭黑/白炭黑用于橡胶补强填料,从而能够有效减少炭黑、白炭黑的使用量,降低橡胶填料的成本,同样具有非常可观的经济价值和环境效益。但是在当前实验室研究和工业生产中有以下问题亟需解决:

1)对于煤矸石等无机填料作为橡胶填料的补强虽然已有较多研究,但大多研究仅停留在应用层面,对深层次的填充和补强机制和反应体系还没有系统认知,是煤矸石规模化制备高附加值橡胶补强填料的瓶颈。

2)传统表面改性剂价格昂贵,如钛酸酯偶联改性剂价格较高,大规模应用可能导致产品成本增加较大。因此,开发新型的质优价廉的表面改性剂或替代产品迫在眉睫。

3)当前对于煤矸石等填料的改性效果评价方法仍需优化。受试验操作条件限制,活化指数只能定性而无法准确定量评价改性效果;湿润接触角测量过程中液滴处于动态变化中;包裹牢固度在实际测量过程中受试验环境和人为主观因素较大。因此,研究新的高效准确的改性评价方法将是未来的重要方向。

4)煤矸石作为橡胶补强填料的相关研究当前仍限于实验室研究,建议根据煤矸石的理化性质,促进相关行业间合作研究和开发,加快其研发进程,以尽快推进煤矸石制备橡胶补强填料的规模化利用。