煤基固废制泡沫陶瓷的发泡工艺研究及应用进展

2022-03-21孟凡会张敬浩

孟凡会,张敬浩,杜 娟,李 忠

(1.太原理工大学 省部共建煤基能源清洁高效利用国家重点实验室,山西 太原 030024; 2.国阳工程咨询有限责任公司,山西 太原 030013)

0 引 言

煤基固体废弃物是煤炭开采、加工和利用过程中难以利用的工业废弃物,其中排出量最大的是煤矸石和粉煤灰[1-2]。煤矸石是煤炭的伴生资源,其产生量占煤炭开采量的10%~25%。据不完全统计,我国煤矸石的产量累积已超过60亿t,且每年以3.7亿~6.6亿t的数量增加[3-4]。粉煤灰是从煤粉燃烧后烟道气体中收集的粉末,是燃煤电厂排出的主要固体废弃物,我国粉煤灰累计堆积量达30亿t[5]。大量煤矸石和粉煤灰长期露天堆放,产生了严重的环境污染和安全问题,随着环保意识的增强和相关环境法规的出台,煤矸石和粉煤灰的处理势在必行。由于煤矸石和粉煤灰中富含多种有价金属元素,是一种可进行二次开发利用的资源,但与其他国家相比,我国煤矸石和粉煤灰的综合利用率不到70%[6-7],综合利用率偏低。

煤基固废的解决方法是规模化处理和资源化利用,目前主要应用于建筑材料、矿区采空区充填、制砖、制砂、元素提取等方面[8]。煤矸石和粉煤灰中主要含有SiO2、Al2O3以及少量的CaO、MgO、Fe2O3等组分,充分发挥煤矸石和粉煤灰中的潜在价值,对环境保护和节约资源具有重要意义。

泡沫陶瓷是一种在基体内具有孔壁结构、三维连通孔道的新型多孔陶瓷材料[9],造型上呈泡沫多孔状,是一种集高孔隙率、高比表面积、低体积密度、低导热系数等性能为一体的多功能材料,还具有陶瓷材料固有的耐高温、耐酸碱性、长寿命、高强度等性能[10-11]。基于泡沫陶瓷所具有的优良特性,已广泛应用于隔热保温材料、催化剂载体、过滤材料、吸声材料、储能及转化材料等方面。20世纪70年代,国外已成功制备泡沫陶瓷并应用于金属锻造领域的熔融物过滤器中[12]。20世纪80年代初,国内开始对泡沫陶瓷进行研究,叶荣茂等[13]成功研制出了用于铸造铝合金的泡沫陶瓷过滤器。泡沫陶瓷材料的制备方法很多,在实际生产中,往往采用不同制备方法相结合的制备工艺,以提高产品的各项性能[14]。目前,以煤矸石、粉煤灰为主要原料制备泡沫陶瓷已有报道[3,15],但由于煤矸石和粉煤灰的组成成分相对复杂,物料特性和烧结活性并未得到系统性研究,煤基固废制备泡沫陶瓷的研究还处于较低水平,一定程度上阻碍了泡沫陶瓷的发展。

笔者对煤基固废(主要是煤矸石和粉煤灰)制备泡沫陶瓷的制备工艺进行了介绍,包括发泡法、添加造孔剂法等方法,阐述了添加造孔剂法中不同造孔剂的反应机理,并对煤基固废制备泡沫陶瓷的进展进行了综述,对比了不同方法的优缺点,提出未来发展方向,概述了泡沫陶瓷的应用以及煤基固废在部分应用中的研究进展,为后续煤基固体废弃物制备泡沫陶瓷的研究和大规模利用提供参考。

1 泡沫陶瓷主要制备方法

泡沫陶瓷的制备方法决定其气孔率、孔径等织构性质,并影响其应用领域。SASMAL等[16]研究了粉末坯体制备泡沫玻璃陶瓷,认为发泡过程主要分为6个阶段,如图1所示,过程如下:① 分散的发泡剂被原材料均匀地包裹形成坯体;② 固体表面颗粒通过高温固相反应生成烧结颈;③ 粉末在高温下形成烧结体,产生一定的液相并包裹发泡剂;④ 温度升高时发泡剂产生气体,液相填充粉末间隙,推动液相形成气泡;⑤ 发泡剂颗粒逐渐分解,使形成的气泡不断膨胀;⑥ 气孔体积超过原有体积,并形成泡沫结构。由此可见,泡沫陶瓷的烧成过程主要包括坯体烧结与软化、发泡剂分解、气孔成核与气孔生长以及气泡泡沫化。煤基固废制备泡沫陶瓷的难点在于多孔结构的形成,根据使用目的和材质性能的差异,目前已开发出多种制备方法,主要包括发泡法、添加造孔剂法、有机浸渍泡沫法等。

图1 泡沫陶瓷的高温发泡过程[16]Fig.1 High-temperature foaming process of foam ceramics[16]

1.1 发泡法

泡沫陶瓷的发泡法制备是通过机械搅拌发泡、注入气体、利用化学反应产生气体等途径将气相分散到固废物粉末中,经干燥和焙烧获得多孔泡沫陶瓷的方法。该方法可大幅提高泡沫陶瓷的孔隙率和强度[17],是一种环保且低成本的制备方法。KORAT和DUCMAN[18]研究了发泡剂H2O2对粉煤灰基泡沫陶瓷的影响,当发泡剂用量的质量分数在0.5%时,孔隙率为19%~24%;当发泡剂质量分数在1.5%时,孔隙率提高至28%~55%。这是由于H2O2在基质内分解和反应,释放气体形成孔隙,同时加入稳定剂十二烷基硫酸钠防止这些气体从基体中逸出,使孔隙在粉煤灰基质泡沫硬化前产生。石纪军等[19]研究了复合发泡剂白云石和SiC含量对闭孔泡沫陶瓷的影响,发现随着复合发泡剂含量的增加,泡沫陶瓷的密度降低,所得泡沫陶瓷均具有球形闭气孔,气孔分布较均匀,孔径主要集中在0.2~0.5 mm,孔之间的孔壁不足0.1 mm,同时孔壁上含有大量的小闭孔。

ZENG等[20]发现,石棉尾矿对粉煤灰的孔隙均匀性具有很好的促进作用,这是因为石棉尾矿中CaO和MgO颗粒与粉煤灰中的非晶相物质在1 100 ℃下软化产生液相,此时由于液相的流动性使孔隙变成规则的球体,新的晶相开始从液相中析出并逐渐长大,引起自膨胀最终形成均匀的孔隙。该课题组HUI等[15]进一步研究发现,以粉煤灰和石棉尾矿为原料,铝粉为发泡剂,可得堇青石泡沫陶瓷。铝粉发泡剂对孔结构和连通性有很大影响,Al2O3含量的增加使得孔隙膨胀阻力增大,孔径逐渐减少,孔壁厚度增强。Al2O3用量低时产生大量的低黏度液相,使发泡剂产生的气体被包裹,形成封闭的孔隙结构。Al2O3用量为17.5%时,气体压力略大于孔壁支撑力,可形成大量连通性较好的孔隙,孔隙率高达49.3%。

1.2 添加造孔剂法

在煤基固废中添加一定量的造孔剂,再利用模具成型,使造孔剂在混合原料中占据一定的空间,高温下烧结时这些造孔剂分解、挥发或反应产生气体,使得样品出现孔洞而得到泡沫陶瓷[21-22]。添加造孔剂后采用的成型方法主要有:模压、挤出、等静压、注射和粉末浇注。该法制备泡沫陶瓷时的孔隙主要来源于颗粒与颗粒之间的堆积孔隙和造孔剂造孔产生的孔隙,如图2所示,所有颗粒均以球形颗粒表示。由于煤基固废颗粒的颗粒粒径、硬度和表面粗糙度存在差异,使其在成型过程中不会发生塑性变形,导致颗粒之间形成大量孔隙,受到成型压力、颗粒尺寸等因素的影响,制备的陶瓷孔径难以控制,且孔隙率往往无法满足泡沫陶瓷的应用需求,需要添加适当的造孔剂进行造孔。

图2 添加造孔剂法制备泡沫陶瓷时的孔隙示意Fig.2 Schematic diagram of foam ceramicsprepared by adding pore-forming agent

造孔剂的选择和用量是该方法的关键。造孔剂用量太少起不到造孔作用,太多则会导致孔隙太大,影响产品的综合性能,也不利于均匀气孔的产生。造孔剂的种类很多,造孔方式也不尽相同,造孔剂颗粒的形状和大小也会影响孔隙率。选择造孔剂时要遵循的原则[23]为:① 廉价、无毒无害;② 可与原料均匀混合,降低原料焙烧温度;③ 高温时造孔剂反应生成的气体应无毒无害,释放的气体以N2最好,CO2其次。常用的造孔剂主要有氧化还原型造孔剂和分解型造孔剂,氧化还原型造孔剂主要有SiC、碳粉、铝粉、Na2SiO3等;分解型造孔剂主要有碳酸盐、MnO2等。

值得注意的是,造孔剂在混合物料中的分散问题是亟需解决的技术难点,如果分散不均匀或发生团聚现象,将会造成泡沫陶瓷成品中孔不均匀、产生缺陷和力学性能下降等问题。此外,一些造孔剂在烧结过程分解不彻底会导致残渣存留,也在一定程度上影响了制品的性能。

1.2.1氧化还原型造孔剂

1)SiC造孔剂。工业SiC可用作泡沫陶瓷的造孔剂,SiC在高温下(通常>900 ℃)会生成CO和CO2,起到很好的发泡效果[24]。沈家军等[25]研究发现添加质量分数2%~4%的SiC,粉煤灰基泡沫陶瓷的孔隙率先增大后减小,这主要是因为SiC与O2发生氧化反应生成SiO2,这是一个增重过程,增加了整个体系质量。随着SiC含量增加,反应产生的气体增多,当掺杂量超过3%时,试样熔体的黏度无法包裹产生的气体,气体逸出量增加,在这2种因素共同作用下,试样孔隙率先增加后减小。

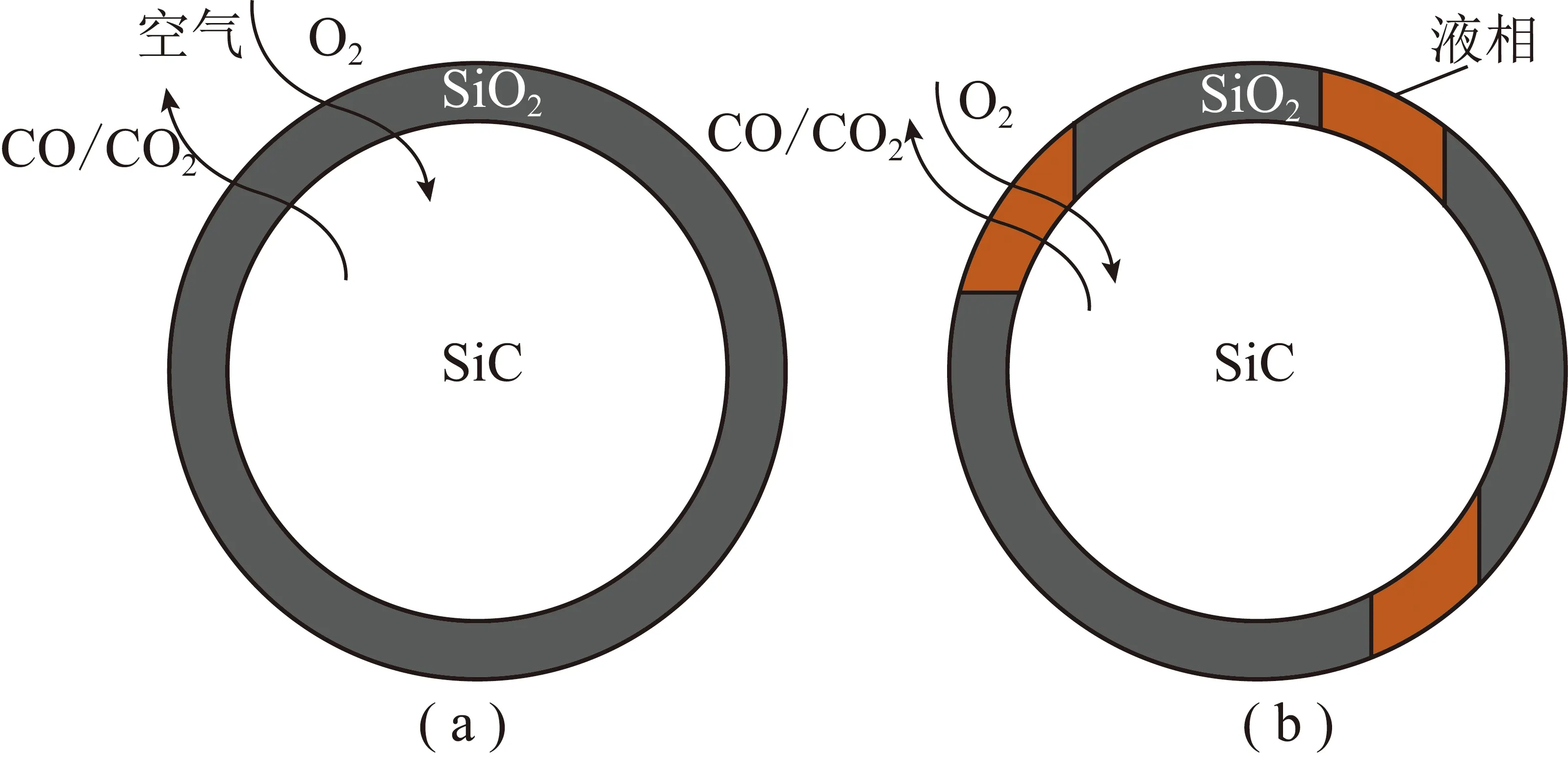

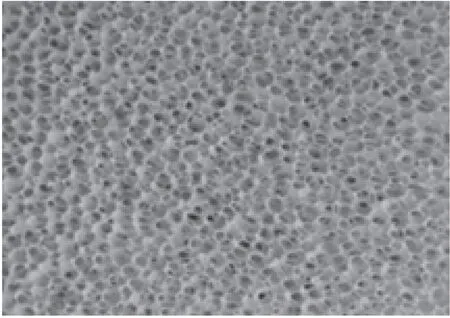

WANG等[26]研究了SiC含量对粉煤灰基泡沫陶瓷性能的影响,随SiC添加量的增加,产气量增加,多个小孔隙具有合成大孔隙的趋势,同时样品体积密度呈先降低后平稳的趋势,综合考虑,SiC最佳用量为质量分数1%。通过研究SiC发泡的氧化机理发现,SiC在低温下具有一定的稳定性,SiO2包裹层会阻止SiC与空气中的氧气进行反应,因此,SiO2与O2的反应只能在O2输送到SiO2内部进行反应。但O2在SiO2包络层中的扩散速率比较低,仅为10-14~10-15cm2/s,反应并不顺利。而在高温烧结过程中,SiO2包裹层通过形成硅酸盐液相而被破坏,使其与O2迅速反应,导致O2扩散速率的增加。随着SiC含量的增加,内部的SiC与O2不断发生反应并产生大量气体(CO2和CO),产生的气体也可以同时保持在液相中,使原料软化起泡成型,当气体产量增加时,孔隙中的压力增加,小孔隙向大孔隙发展,具体氧化过程机理如图3所示。

图3 SiC的2种不同氧化过程[26]Fig.3 Two different oxidation processes of SiC[26]

LIANG等[27]研究发现,在瓷砖抛光废渣-粉煤灰泡沫陶瓷体系中,SiC的热力学不稳定,在一定的高温条件下,当气态氧的分压(P(O2))大于临界压力(Pmax(O2))时,SiC可以被动氧化,当P(O2) 2)Na2SiO3造孔剂。采用Na2SiO3作造孔剂时,通常与原料一起加热到900 ℃左右,此时Na2SiO3会在软化的粉末基体中,使得原料中形成充满气体的孔隙[10]。这些孔隙会导致试样的体积膨胀,经过热处理和冷却后,试样凝固成多孔结构。Na2SiO3还可以用于稳定泡沫结构,降低原料的烧结温度[28-29]。CHEN等[30]发现,不同含量的粉煤灰有不同直径的孔隙,当硅酸钠遇水分解后会使样品体积膨胀,样品在膨胀压力下软化,开始发泡,产生大量孔隙。随着粉煤灰含量的增加,部分气孔逐渐消失,当粉煤灰质量分数达到70%时,在800 ℃下发生碎屑烧结过程,大部分气孔被保留下来。CHEN等[31]研究还发现,泡沫陶瓷的孔隙率会随着粉煤灰含量的增加而增加,孔径大小和数量明显提高。硼酸钠可以降低形成陶瓷的温度,软化陶瓷基体,使硅酸钠在高温下形成的气体容易穿过陶瓷基质并在基质中形成大的孔表面,900 ℃焙烧的泡沫陶瓷孔隙率可达74.2%。 仝凡等[32]采用Na2SiO3为主体的水合玻璃溶胶(Na2O-B2O3-Al2O3-SiO2-H2O)为基体制备泡沫玻璃陶瓷,该复合材料的结构如图4所示。当粉煤灰中引入Na2SiO3水溶液后,热处理过程中细小的粉煤灰晶粒均匀分布在玻璃基体中,使颗粒与颗粒之间相互连接,形成具有骨架支撑结构,增加了陶瓷材料孔壁的强度,防止因羟基含量减少而导致的体积收缩,最终得到开闭气孔相间孔径分布为50~200 μm的泡沫陶瓷。 图4 低温泡沫玻璃陶瓷复合材料结构示意[32]Fig.4 Schematic diagram of low-temperature foam glassceramic composites[32] 3)碳粉。碳粉造孔时的气体主要来源于3个方面[33]:① 碳粉中的C与煤基固废中的SO3反应产生CO和CO2气体;② C与足量的O2反应产生CO2气体,与不足量的O2反应产生CO气体;③ C与水蒸气反应产生H2和CO气体。刘阳等[34]发现,随着碳粉掺杂量的增加,孔隙率增加,高掺杂量的碳粉会导致样品连通孔比例增加,甚至出现较大的开口孔,碳粉最佳的掺入量为0.5 g;当掺杂质量分数为15%的粉煤灰时,产生的液相可以很好填充固体颗粒之间的孔隙,使泡沫陶瓷的性能达到最佳。 陈浩等[35]以粉煤灰为原料,探究了不同造孔剂对泡沫陶瓷性能的影响,研究发现,随着碳粉含量的增加,显气孔率和孔径都增加,添加质量分数为50%的碳粉时,显气孔率最大,孔隙较多,呈三维贯通状态;随着电石渣含量的增加,试样表面较粗糙,烧结很差,但气孔分布均匀,平均孔径变化很小,孔径≤2 μm;当添加的木质纤维质量分数从5%增加到30%时,显气孔率先增加后趋于平稳,平均孔径则先增加后减小,添加15%木质纤维的平均孔径值达到最大(1.50 μm)。 4)铝粉。铝粉的主要造孔机理是铝粉与NaOH溶液反应产生H2气体从而产生孔隙。ZHANG等[36]以铝粉和NaOH溶液为发泡剂制粉煤灰基泡沫陶瓷。研究发现,材料的发泡性能与铝粉含量、NaOH浓度密切相关。在低物质的量浓度NaOH(0.1 mol/L)条件下,铝粉与水反应产生H2,材料内部孔径和孔隙含量随铝粉含量的增加而增加,当NaOH浓度大于0.5 mol/L时,铝与水的反应速度大大加快,短时间内产生更多的H2,容易导致气泡聚结。随着NaOH浓度的增加,Al粉与NaOH溶液反应产生的气泡越多,相应浆料中形成的气孔越多,孔径和孔隙率逐渐增大。 1.2.2分解型造孔剂 1)碳酸盐类造孔剂。碳酸盐类造孔剂的造孔机理是在高温下分解并释放气体,常见的碳酸盐类造孔剂主要有Na2CO3、CaCO3、白云石等[23]。单一Na2CO3分解温度达到1 744 ℃,但Na2CO3在830 ℃时开始发生缓慢分解产生CO2,与煤基固废中的SiO2反应生成Na2SiO3时温度较低,在800 ℃时即可释放出CO2气体[37];CaCO3可以在650~800 ℃发生分解反应,产生CaO和CO2气体[33,38],同时也会在高温下与SiO2反应生成CaSiO3和CO2。 申鹏飞等[39]研究了Na2CO3含量对粉煤灰基泡沫玻璃性能的影响以及其成孔机理,发现碳酸钠含量过多会形成大的气泡,独立性很差,碳酸钠含量过少则导致气泡数量较少,制备粉煤灰泡沫玻璃时的最佳掺杂量为5%(质量分数)。当加热到860 ℃时,Na2CO3分解产生CO2气体,CO2在坯体内部产生一定量的气泡,当气泡内压力大于表面张力时,气泡逐渐膨胀,发展到一定体积后,迅速降温,可形成稳定的孔结构。 GE等[40]研究了Na2CO3作为造孔剂和助溶剂对粉煤灰基泡沫陶瓷的孔结构的影响,如图5所示,在焙烧温度为1 200 ℃时,Na2O质量分数的增加促进了样品中孔隙的形成。当Na2O质量分数低于6%时,样品呈现出极不均匀的孔径分布,孔的球形度较差。当Na2O质量分数增加到8%,样品中形成了完全由孔隙组成的气固泡沫结构,孔隙球形度和均匀性都有相应的改善。而且,Na2O可通过对粉煤中硅酸盐网络的改性,大大降低硅酸盐熔体的黏度,加速气体生成,降低孔隙的生长阻力,显著提高坯体的成孔能力。 图5 1 200 ℃焙烧后不同Na2O含量的泡沫陶瓷的孔隙形貌[40]Fig.5 Pore morphology of foam ceramics foamed at 1 200 ℃ with different Na2O contents[40] NIU等[41]发现Na2CO3在相对较低温度下可使粉煤灰坯体的一些组分熔化,在加热过程中,与SiO2及其他组分反应形成硅酸盐液体,降低软化样品的温度。同时,添加Na2CO3可以促进配位数的转换,使样品中的Al3+从Al2O3八面体转变为Al2O3四面体[42],降低烧结过程中液态玻璃的黏度,产生更多的液相,从而提高体系的整体膨胀率并降低泡沫陶瓷的软化温度。随着Na2CO3质量分数的增加,孔隙率不断增大,但过量的Na2CO3会导致烧结过程中孔径过大,影响样品的物理性能。采用质量分数4%的Na2CO3在1 000 ℃下烧结30 min可制备出孔隙率为60.3%的泡沫陶瓷。 甄强等[43]研究了以CaCO3为主要成分的石灰石对煤矸石基泡沫陶瓷性能的影响,发现随着石灰石含量的增加,气孔率不断增加,这是因为CaCO3在一定温度下分解释放CO2,产生孔隙,样品表面形成了孔结构分布均匀的骨架,孔尺寸约1 μm,随着石灰石含量的增加,样品表面结构变得越来越疏松,骨架中的孔数量越来越多。 刘阳等[44]研究发现,过量的粉煤灰添加量会导致烧结温度升高,不利于气孔率的增加,也会导致孔的均匀性下降。同时孔隙率会随着CaCO3质量分数的增加而增加,但CaCO3质量分数高时会形成大量连通孔,甚至出现较大的开口孔,使样品的力学性能下降,当CaCO3掺量和粉煤灰掺量为分别为15%和20%时,粉煤灰泡沫陶瓷性能达到最优。 娄广辉等[45]研究发现,当煤矸石掺量为38.1%时,泡沫陶瓷的发泡效果较好,气孔尺寸适中,分布较为均匀。随着煤矸石掺量的增加,泡沫陶瓷的发泡量降低,气孔孔径减小。当CaCO3含量较小时,泡沫陶瓷的孔径分布均匀,但孔壁相对较厚;当CaCO3含量增加到一定程度时,气孔孔径逐渐变大,泡孔合并形成大孔和连通孔。 2)MnO2造孔剂。MnO2的主要发泡机理是MnO2在627 ℃左右分解产生Mn2O3和O2,随着温度升高,在900 ℃左右会继续脱氧产生MnO和O2[46]。HOU等[47]研究了淀粉和MnO2分别作为造孔剂对粉煤灰基泡沫陶瓷的影响,发现多孔结构的变化主要由发泡剂添加量决定,当淀粉质量分数从1%增加到15%,孔隙率从41.8%增加到60.8%。高温时,淀粉在不含水分的情况下进行碳化和燃烧。剩余的碳与空气中的O2反应生成CO2,淀粉反应产生的气体在烧结样品中被液相包裹,导致烧结样品中形成气孔。但与MnO2相比,含有1% MnO2的样品比含有1%淀粉的样品具有更致密的结构,当MnO2添加量增加到10%时,局部区域形成了相互连接的孔隙,样品的孔隙尺寸随闭合孔隙数量的减少而增加。 1.2.3其他造孔剂 除上述几种造孔剂,研究者还利用其他造孔制备泡沫陶瓷,如抛光渣等。胡明玉等[48]以煤矸石和煤炭伴生页岩为主要原料,抛光渣为造孔剂,并借用三元相图分析发现,当SiO2-Al2O3-MgO体系的SiO2、Al2O3和MgO质量分数分别为71.7%~72.8%、16.0%~16.5%和11.2%~12.4%时,泡沫陶瓷的孔隙率超过70%,抗压强度大于12 MPa。当孔径和孔隙率越小时,孔径分布越均匀,抗压强度越高。 有机泡沫浸渍法是先将选择好的有机泡沫剂(如聚氨酯)与其他添加剂进行浸渍处理,处理后的浆料涂覆至原料上,干燥后通过排塑过程去除多余的有机泡沫,使坯体中浆料均匀分布,最后在高温下烧结得到气孔相互贯通的泡沫陶瓷[49]。在该工艺中,最关键的是添加一定量的分散剂和黏结剂以保证浆料的流变性能和触变性能[50]。在制备浆料的过程中,选择的有机泡沫剂必须满足以下条件[51]:① 开孔网状材料;② 回弹性和亲水性,能保证多余的浆料挤出后还能恢复原状;③ 选择的有机泡沫材料气化温度低于泡沫陶瓷烧结温度。有机泡沫一般选用聚氨酯海绵、聚苯乙烯等。该方法制备的泡沫陶瓷的孔隙结构严重依赖于有机泡沫的孔隙结构和孔径[52]。 CHAN等[53]在蒸馏水中加入黏土和粉煤灰形成浆液,使聚合物海绵完全浸入浆液中,然后挤压多余浆液并进行烧结,发现所有的浆液都表现出假塑性流动行为,当浆料的悬浮量(质量分数)从50%增加到70%时,更多的浆料沉积在聚合物海绵模板的表面,增加了样品悬浮液的厚度,提高了黏土-粉煤灰陶瓷结构的强度。 GAO等[54]以粉煤灰中提取的莫来石为原料,处理过的聚氨酯为添加物制备泡沫陶瓷材料。研究发现,显气孔率随着温度的升高而减小,在1 450 ℃时,泡沫陶瓷的性能达到最优,图6显示了泡沫陶瓷产品在1 450 ℃下烧结4 h的表面形态。泡沫陶瓷保持了有机前驱体的形态,具有三维互连的网格结构,骨架中的网孔大小非常均匀,孔隙率达到87%,归因于浆料良好的流变性能和稳定性。 图6 泡沫陶瓷在1 450 ℃烧结4 h后的表面形貌[54]Fig.6 Surface morphology of foam ceramicssintering at 1 450 ℃ for 4 h[54] 除上述主要方法外,还可以通过其他方法制备泡沫陶瓷,如凝胶注模法[55-56]、空心球法[57]等。QIAN等[55]以粉煤灰和莫来石粉为原料,结合凝胶注模法制备莫来石空心泡沫陶瓷,当烧结温度在1 200 ℃ 时,制备的泡沫陶瓷的气孔率在48.1%~72.2%,导热系数为0.16~0.22 W/(m·K)。HOU等[57]采用直接堆积烧结和凝胶注模法成功制备粉煤灰空心球基泡沫陶瓷,其孔隙率在73%~81%,随着烧结温度从1 200 ℃升高到1 350 ℃,泡沫陶瓷的抗压强度从4.4 MPa增加到33.4 MPa。 不同制备方法的泡沫陶瓷在方法、成本等方面各有优劣,在陶瓷性能方面,如孔结构(孔径尺寸、孔分布、形貌以及气孔率)等都有不同特色。不同制备方法相结合又会衍生出许多新型方法,如碱活化-发泡法[18]、造孔法-挤压成型高温烧结法[58]、直接发泡法-冷冻干燥法相结合的方法等[59]。改进制备方法,提高陶瓷性能,研发新型陶瓷材料近几年成为研究热点,得到了国家的大力支持。 对几种比较典型的制备方法,即发泡法、添加造孔剂法、有机浸渍泡沫法进行系统比较,总结其优劣势,对未来发展方向进行阐述,具体见表1。 表1 3类制备方法对比 由于泡沫陶瓷的优良性能,在工业、环保和医疗等领域有着广泛应用。针对不同的应用领域,泡沫陶瓷的性能侧重点也不尽相同,对孔结构要求也有所不同。因此,按气孔之间是否有固体壁面,可分为开孔泡沫陶瓷和闭孔泡沫陶瓷,其中,由于气体和液体的渗透性,具有连通孔结构的开孔泡沫陶瓷主要用于催化、过滤分离、吸声等方面,而闭孔泡沫陶瓷则主要用于隔热保温材料等方面。关于泡沫陶瓷应用的报道很多,归纳起来主要有以下4种: 1)隔热保温材料。当泡沫陶瓷用作隔热保温材料时,气孔率和导热系数是重要的指标,泡沫陶瓷中存在的孔隙,可大大减少热量在传播过程中的对流效应,降低热传播效率。ZHU等[14]研究发现,较低的粉煤灰含量或较高的温度会导致液相较多,有利于试样的发泡,降低导热系数,通过理论分析发现,该泡沫陶瓷可减少18.5%的热负荷和10.5%的冷负荷,表明泡沫陶瓷作为建筑保温材料具有良好的节能效果。王琨等[62]利用煤矸石为原料通过发泡制备的陶瓷保温材料,导热系数仅为0.11 W/(m·K)。宋强等[63]研究发现,发泡剂Na2CO3对泡沫陶瓷的导热系数影响最大,随着Na2CO3含量的增加,反应产生气体增多,气体为热的不良导体,能够减少热量散失。通过制备参数优化,该泡沫陶瓷的导热系数可低至0.07 W/(m·K),保温隔热性能良好。 2)吸声材料。泡沫陶瓷用于吸声材料时,由于泡沫陶瓷具有较多的孔隙结构,当声波传播到材料时,部分声波将进入孔隙中。孔隙内空气与材料表面会发生黏性摩擦,一部分声波转化为热能而消失,达到“吸声”的效果[52]。在不同的声波频率范围内,泡沫吸声的主要机理是干扰消声或黏滞耗散[64]。DU等[65]认为Si3N4泡沫陶瓷较高的孔隙率和较低的孔径,有助于在几乎整个频率范围内实现更好地吸声,较厚的样品会通过吸声峰值移动到较低频率来增加低频的吸声系数,通过调节Si3N4泡沫陶瓷的孔径可实现低频或中频的选择性过滤。CHEN等[64]发现,在孔隙率大致相同的条件下,具有较大孔隙的泡沫陶瓷产品的吸声性能优于较小孔隙的产品,当孔隙率增加时,所有样品的平均吸声系数均增加,对于较大孔的样品,第1个吸声峰从较高频率移动到较低频率,但对于较小孔的样品则没有发生变化。 3)过滤材料。泡沫陶瓷的传统应用是用于过滤器,其中良好的热稳定性和高机械强度必不可少。通过控制孔隙率和孔径,可以制备不同孔径的过滤器,孔径在1 μm左右的过滤器适用于细颗粒过滤(如PM2.5),而对于热气体过滤和柴油颗粒过滤器,孔径通常大于10 μm[66]。对于过滤器而言,高开孔率、大孔径和良好的孔隙连通性都有助于提高渗透率和过滤速度,但会导致机械强度下降,分离效率不足。因此,在制备过滤器时过滤性能和机械强度要达到平衡。在设计陶瓷过滤器时,要注重原材料的材质选择、加工方式和微观结构[67]。冉红涛等[68]利用低温发泡成型-高温煅烧的方式制备赤泥-粉煤灰泡沫陶瓷,2者质量分数达90%以上,当烧结温度在1 150 ℃时,制备的泡沫陶瓷气孔率可达60%以上,通过对泡沫陶瓷表面进行氨基改性发现,其含油废水的除油效果明显提升,1 h内除油率为80%。 4)催化剂载体。当泡沫陶瓷用作催化剂载体时,比表面积、孔径分布等性能是重要的考量指标,泡沫陶瓷具有大的孔隙体积和高孔隙率、优异的传质传热性能,常被用于制备催化剂载体[69]。当负载的催化剂通过泡沫陶瓷的孔道时,可大大提高催化剂的利用率和转化速率[67]。赵杰[70]通过对泡沫陶瓷浸渍复合氧化物前驱体浆料制备泡沫陶瓷载体,进而用于制备负载型TiO2光催化剂,用于光催化净化气体或液体。 5)其他应用。泡沫陶瓷还可以用于其他领域,如多孔羟基磷灰石生物材料[51,71]、多孔介质燃烧器[51]、储能与转化介质[67]等方面。 煤基固体废弃物制备泡沫陶瓷是煤基废弃物资源化利用的重要途径之一,目前,对煤基固废泡沫陶瓷高附加值研究主要有隔热材料、过滤净化材料等。但不同类型的煤矸石和粉煤灰的组成成分的复杂程度不同,不同的制备方法在制备过程中也存在不同缺陷,如成本高、稳定性差、力学性能差等,这在一定程度上阻碍了泡沫陶瓷的发展和应用。建议结合我国泡沫陶瓷的实际需要和发展现状对煤基固废制备泡沫陶瓷进行重点研究,以满足国内泡沫陶瓷市场的需求。主要的研究应集中于以下几个方面: 1)煤基固废的化学组成成分复杂,需深入研究煤基固废的物料特性和烧结活性,探索煤基固废对泡沫陶瓷性能的影响,以实现混合原料制泡沫陶瓷的配方优化,解决成品率低、优品率低等问题,提高制品的力学性能和稳定性。同时,在保证样品性能的基础上减少有毒有害物质的排放,避免二次污染。 2)现有泡沫陶瓷制备过程均将混合料在不同温度下逐一烧结,观察和检测得到样品的气孔率和孔结构,由此判断样品性能,试验工作量大,误差明显,难以对样品烧结过程中气孔的形成及变化规律进行探究,应加强孔结构形成的理论研究,同时优化烧结工艺,最大限度降低制备成本。 3)加强煤基固废制备泡沫陶瓷的应用研究,建立煤基固废制泡沫陶瓷过滤器、新型墙体材料、吸声材料等应用的性能指标体系和性能标准,解决实际应用中产业化、规模化的技术问题,为工业化应用提供技术支持。

1.3 有机泡沫浸渍法

1.4 其他方法

1.5 制备方法优缺点及未来研究方向

2 泡沫陶瓷的应用

3 结语与展望