甲醇制芳烃的工艺流程模拟及换热网络优化

2022-03-21陈诗瑶王玉高牛艳霞盛清涛

陈诗瑶,申 峻,王玉高,刘 刚,牛艳霞,盛清涛

(太原理工大学 化学化工学院,山西 太原 030024)

0 引 言

近百年来CO2排放量不断上升,引起温室效应等环境问题,威胁人类健康[1-2]。而我国以煤炭为基础的能源结构和化工生产是CO2排放的主要来源[3]。在化工生产中,大力推行先进节能技术可以显著提高能源利用效率,减少CO2排放。芳烃是化工生产中重要原料,其中苯、甲苯、二甲苯(BTX)占主要地位[4-5]。目前芳烃主要来源于石油催化重整和裂解汽油[6-7],而我国石油短缺,煤基甲醇产能过剩[8],因此积极发展煤基甲醇制芳烃(MTA)具有重要意义。然而在“双碳”背景下,积极发展MTA工艺的同时,如何更好地节能减排引起广泛关注。

ZHANG等[9]在甲醇芳构化基础上与轻烃芳构化结合,开发出2种一体化新工艺,显著提高BTX产率49%以上,减少CO2排放量9.87%和15.20%。刘霞[10]利用有机朗肯循环发电技术,将难以利用的低温余热转化为电能,降低了煤制甲醇工艺生产成本,节约能量,降低了碳排放。刘叶刚[11]利用自热再生理论压缩热物流,使其与其他冷物流交换热量,并运用夹点技术进行换热网络优化,使优化后的低温甲醇洗工艺和甲醇精馏工艺分别节约能耗25.8%和32.3%,降低了排碳水平。ZHANG等[12]利用Aspen对甲醇和戊烷芳构化工艺进行模拟,优化甲醇与戊烷的进料比,并进行换热分析,当甲醇与戊烷的进料比为1∶1时,产能提高,与戊烷芳构化相比,节约能耗66%。

现阶段鲜见优化MTA操作条件,降低能耗的相关研究。笔者利用化工流程模拟软件Aspen Plus,对MTA工艺进行了全流程模拟,通过灵敏性分析确定较优的操作条件,并通过Aspen Energy Analyzer进行了换热网络优化,达到降低能耗,减少CO2排放量的目的。

1 MTA工艺模拟的模型设计

1.1 工艺流程

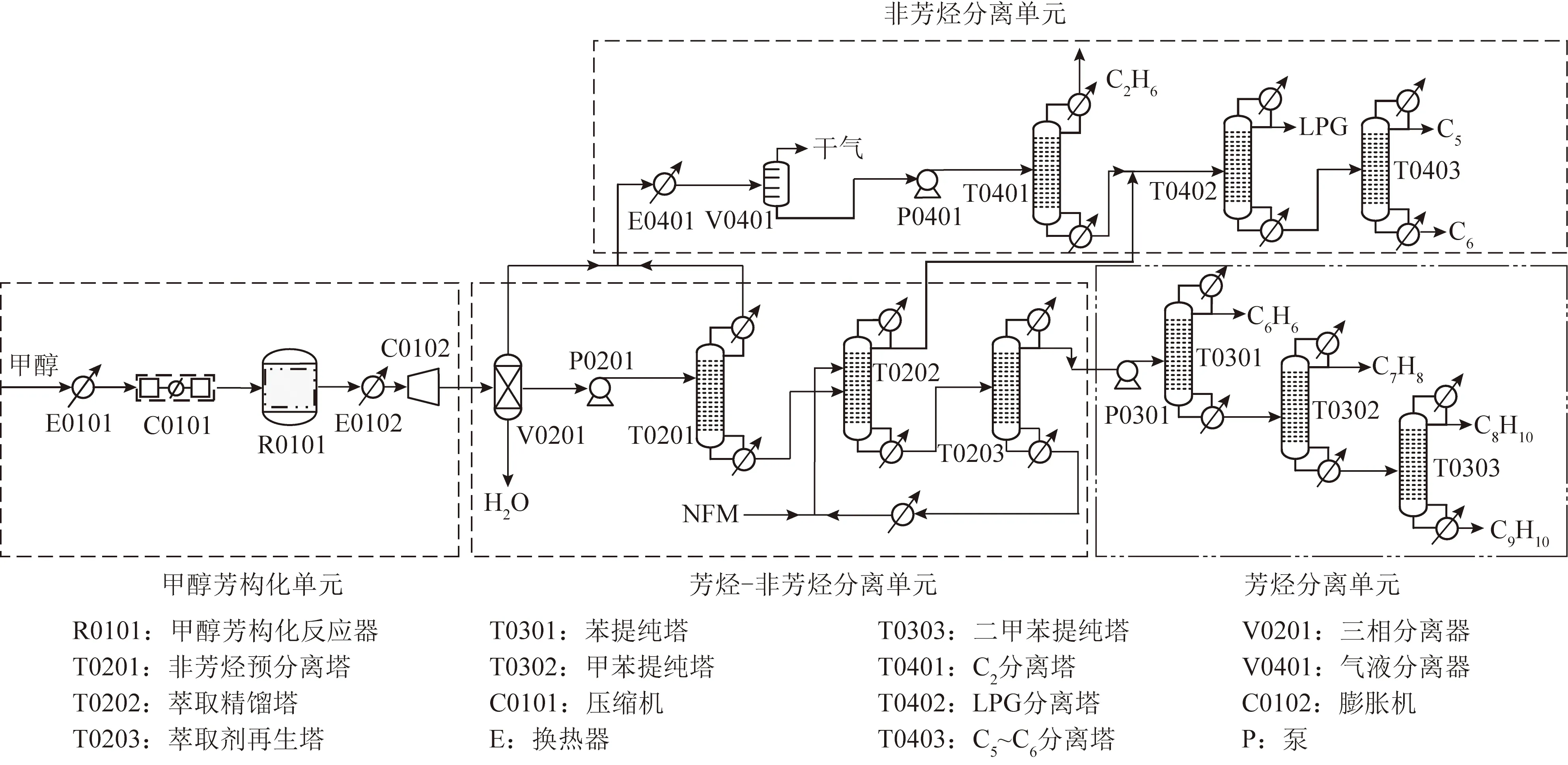

甲醇制芳烃工艺如图1所示,主要分为4部分,分别为甲醇芳构化单元、芳烃-非芳烃分离单元、芳烃分离单元和非芳烃分离单元[13]。甲醇经升温加压后进入甲醇芳构化反应器R0101,生成主产物BTX芳烃及副产物非芳烃、重芳烃及水。产物经冷却降压后进入芳烃分离单元,首先经三相分离器V0201去除水相,气相进入非芳烃分离单元,油相进入T0201进行预分离,塔顶去除非芳烃C1~C4。塔底产物进入萃取精馏塔T0202,采用N-甲酰吗啉(NFM)作为萃取剂,塔顶除去非芳烃C5~C6,塔底产物芳烃和NFM混合物进入萃取剂再生塔T0203回收NFM。萃取剂再生塔塔顶产物芳烃进入芳烃分离单元,分别经过苯提纯塔T0301、甲苯提纯塔T0302、二甲苯提纯塔T0303,分离得到苯、甲苯、二甲苯及C9+重芳烃。经三相分离器、预分离塔和萃取精馏塔分离得到的非芳烃混合后经冷却进入两相分离器V0401进行气液分离,气相为干气,液相为C2~C6混合物。液相混合物再经T0401、T0402、T0403分离得到C2、液化石油气(LPG)、C5、C6。

1.2 物性方法的确定

利用Aspen Plus模拟同一流程时,采用不同的物性方法结果不同[14-15]。为保证模拟结果的准确性,需根据模拟的物质和操作条件选择较合理的物性方法。本流程中的甲醇芳构化单元,体系中含有极性物质甲醇、水,同时甲醇芳构化反应需在高温高压下发生,因此采用修正的状态方程PRMHV2;芳烃-非芳烃分离单元中的萃取精馏模块,体系内的萃取剂NFM及烃类是强非理想混合物,因此采用活度系数法UNIFAC[16];根据经验,芳烃分离单元中烃类为非极性物质,因此选用SRK方法;非芳烃分离单元中含有烃类和气体,操作条件为常压,因此选用PENG-ROB。

图1甲醇制芳烃工艺流程Fig.1 Process flow chart of methanol to aromatics

1.3 反应动力学参数的确定

甲醇制芳烃反应及产物复杂,难以研究其详细动力学,一般采用集总动力学模型研究该反应动力学[17]。LI等[18]提出甲醇、C1、脂肪烃、轻芳烃及重芳烃5个集总,总结其对应的动力学参数,模型结果与试验结果相符。由于该反应产物较多,为简化模拟模型,根据相似性原则[19],对每个集总中同一碳数的物质选取一种含量较多的为代表,其中烯烃在反应过程中作为中间产物有所消耗,因此对脂肪烃C2~C6选取不同碳数的烷烃为代表,选取结果见表1。

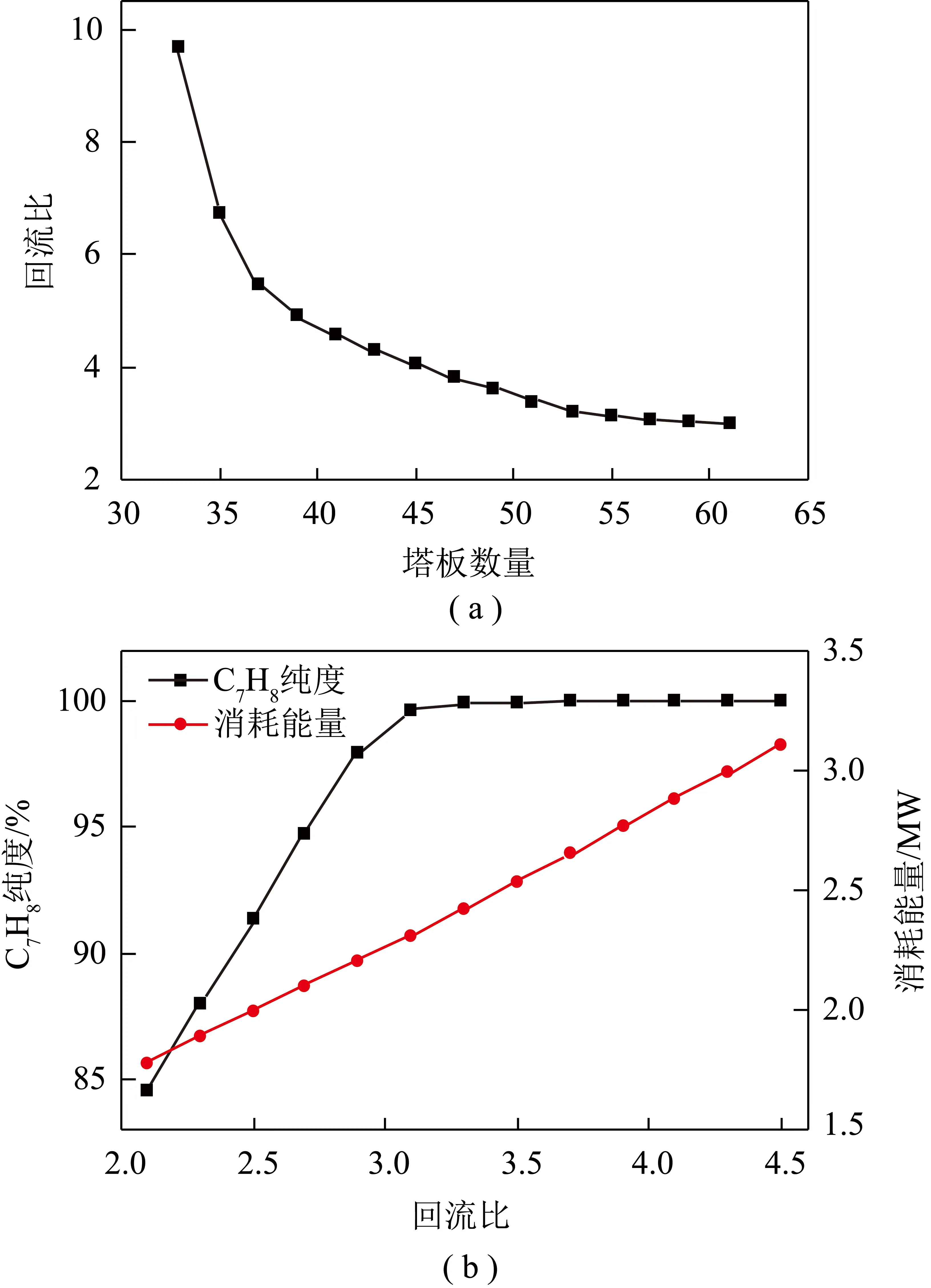

表1 反应集总对应物质的选取Table 1 Selection of reaction lumped counterpart

根据上述文献结果的产物分布[18],结合产物代表,总结出5集总所对应的反应方程式为

(1)

(2)

(3)

(4)

代入方程式及原对应的动力学参数(k1=105.77、k2=2.18、k3=1 387.15、k4=2.52),得到模拟结果,模拟结果与实际生产对比如图2所示,由图2可知模拟结果与实际存在偏差。调整前C2~C6占比为55.13%,较实际生产高,重芳烃占比为5.68%、C1占比为0.03%,较实际生产低。为使后续分离工段更接近实际生产,应尽量保证反应工段模拟结果的准确性。

图2 模拟结果与实际生产对比Fig.2 Comparison between simulation results and actualproduction

产物分布取决于速率常数k,速率常数ki对产物分布的灵敏性分析如图3所示,可知随着速率常数的增大,反应速率加快,对应的产物占比增大。再通过Aspen中的Design Specification对速率常数进行精确分析,得到调整后的动力学参数见表2(模拟时动力学模型以催化剂用量为基础,k1~k4为速率常数,Ea为活化能)。采用调整后的动力学模拟,模拟结果如图2所示,可知C1占比2.1%,C2~C6占比45.95%,轻芳烃占比39.03%,重芳烃占比12.92%,基本接近实际生产。

图3 速率常数k对产物分布的影响Fig.3 Effect of rate constant k on product distribution

表2 模拟所用动力学参数Table 2 Dynamic parameters used in simulation

2 MTA工艺的模拟优化

原料甲醇纯度越高,生成的产物纯度也越高。但高纯甲醇价格较高,因此从经济角度出发,选取纯度为93%的粗甲醇为原料,进料量为37 799.36 kg/h,利用Aspen Plus对工艺流程进行全流程模拟,并优化,确定较优的操作条件。

2.1 反应器的优化

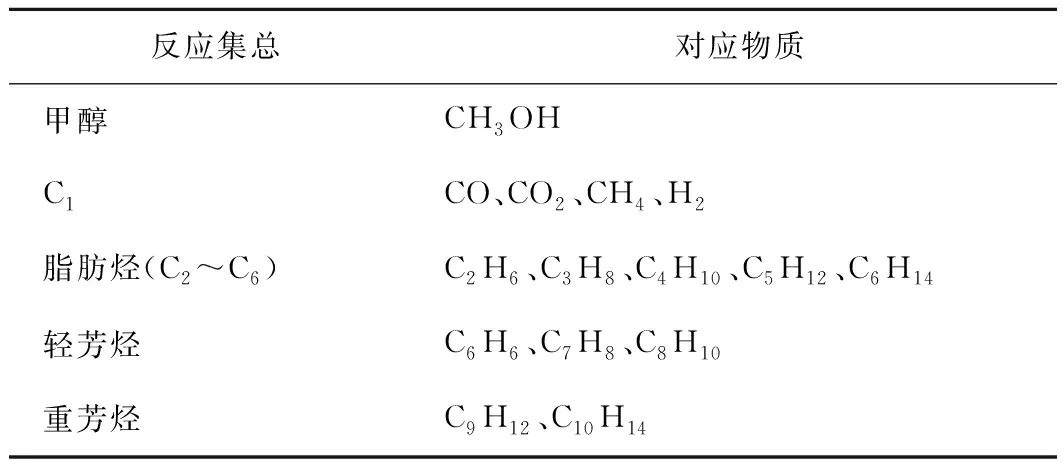

模拟所用反应器为平推流反应器,选用的动力学参数与反应温度及催化剂的量有关,为确定较佳反应温度及催化剂的量,考察了2者对主产物产量及甲醇转化率的影响,如图4所示。

图4 反应温度及催化剂用量的灵敏性分析Fig.4 Sensitivity analysis of reaction temperatureand catalyst dosage

由图4(a)可知,随着反应温度的升高,甲醇转化率有所提高,苯、甲苯、二甲苯产量也不断上升。反应温度达到470 ℃时,转化率达到了99.9%,随后趋于平缓。而甲醇芳构化反应属于强放热反应,过高的温度会导致催化剂积碳失活,使产量增长达不到理想状态。为保证较高产量的同时延长催化剂使用寿命,选取转化率达到99.9%的反应温度,即470 ℃。

由图4(b)可知,随着催化剂用量加大,苯、甲苯、二甲苯产量升高,催化剂用量达到6 000 kg时,产量基本趋于稳定,而甲醇转化率仍有上涨趋势,催化剂用量为7 000 kg时,甲醇转化率达到99.9%,此时苯、甲苯、二甲苯产量分别达到389、2 716、5 339 kg/h。选取较优催化剂用量为7 000 kg。

2.2 萃取精馏塔的优化

由于C6组分与C6H6沸点相近,采用普通精馏方法难以完全分离,因此采用N-甲酰吗啉(NFM)萃取精馏分离[16]。甲醇芳构化生成的产物进入芳烃-非芳烃分离单元,经三相分离器V0201、预分离塔T0201后的芳烃、非芳烃混合物C5~C6组分进入萃取精馏塔,萃取精馏流程如图1所示。根据初步模拟结果,确定塔板数量为30,回流比为0.1,非芳烃混合物C5~C6组分进料位置为第16块塔板,NFM进料位置为第4块板。在此基础上,分析了萃取剂用量对BTX中C6H14质量流量及C6H6回收率的影响如图5所示。

图5 萃取剂用量对产物产量及甲醇转化率的影响Fig.5 Effect of the amount of extractant on productyield and methanol conversion

由图5可知,萃取剂用量从4 000 kg/h增至8 000 kg/h时,塔底馏出物中C6H14质量流量直线下降,C6H6回收率(BTX中C6H6/反应产物中的C6H6)由79.7%上升至99.99%。萃取剂用量达到10 000 kg时,BTX中C6H14质量流量为0.02 kg/h,C6H6回收率大于99.99%。因此认为,萃取剂用量为10 000 kg/h时,可以将芳烃和非芳烃完全分离。

2.3 甲苯提纯精馏塔的优化

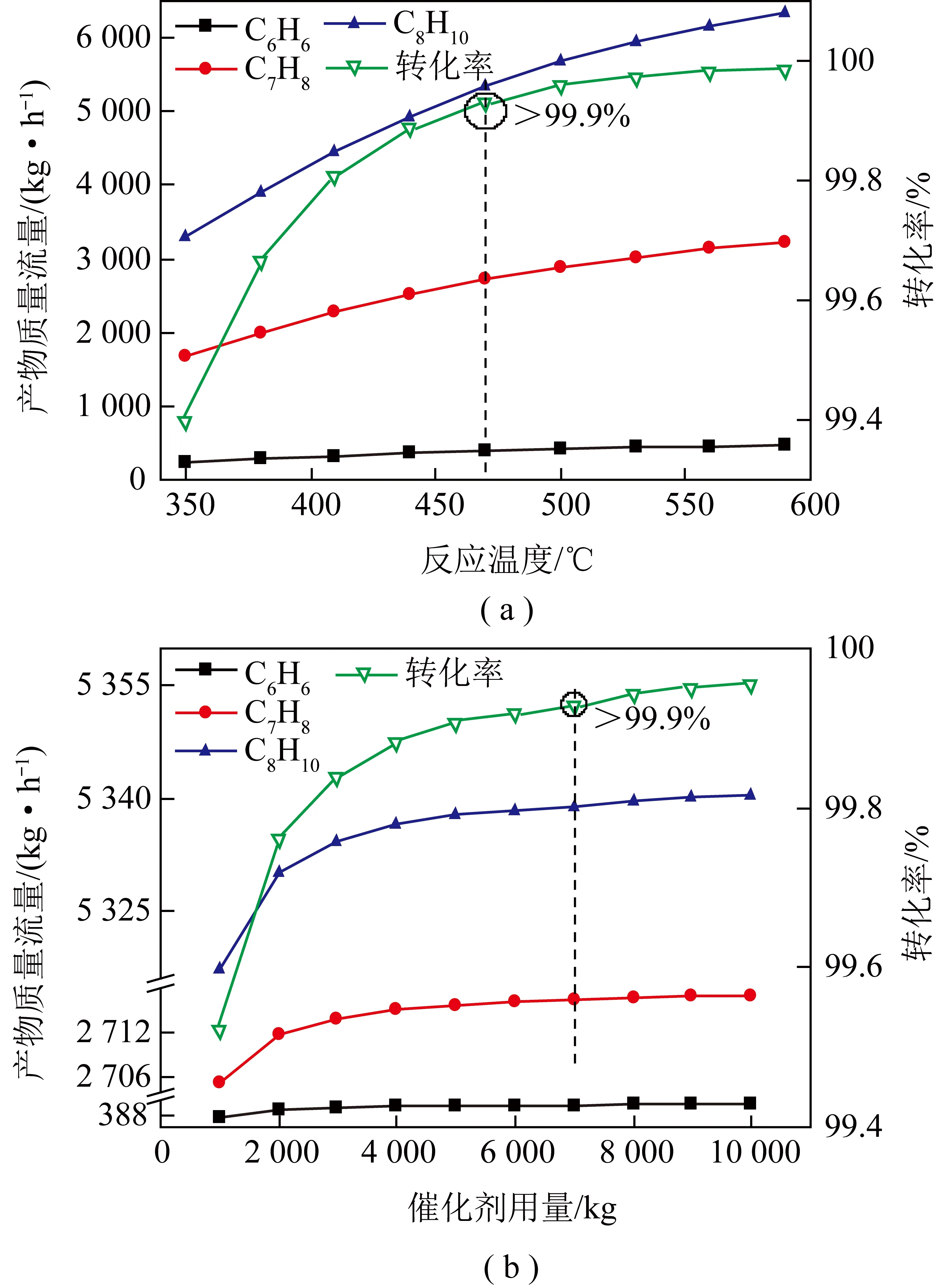

甲醇制芳烃工艺的主要产物为苯、甲苯、二甲苯,产品的分离纯度至关重要[20]。由于这3种物质的沸点相差30 ℃左右,可采用普通精馏的方法进行提纯。以甲苯提纯塔T0302为例,T0302塔板数量、回流比及物流进料位置的最佳操作条件分析结果如图6所示。

图6 T0302塔板数、回流比的灵敏度分析Fig.6 Sensitivity analysis of T0302 plate numberand reflux ratio

一般回流比越高,物质的分离效果越好,但同时能量消耗也会增大(图6(b))。而产品分离程度一定时,适当增加塔板数量可使回流比降低。由图6(a)可知,当塔板数量达59时,回流比下降趋势趋于平缓。因此较优的塔板数量为59块,此时回流比为3,C7H8纯度达到99.99%。

进料位置对C7H8纯度及能量消耗的影响如图7所示,可知当进料位置位于第1~11块塔板时,C7H8纯度从70%增加到98%,消耗的能量呈下降趋势;当进料位置位于39~58块塔板时,C7H8纯度下降,而消耗的能量上升。当进料位置位于第20~35块塔板时,C7H8纯度及消耗的能量均保持平稳状态。但塔内分布复杂,若取第20或35块塔板时,分离效果不易达到最佳,因此取较中间的位置,即第29块塔板为最佳进料位置,此时C7H8纯度为99.99%,消耗的能量最低为2.762 MW。

2.4 模拟结果

以37 799.64 kg/h的93%粗甲醇为原料,在较佳操作条件下,甲醇制芳烃工艺模拟的产物结果见表3。其中主产物苯纯度达到97.89%,甲苯、二甲苯纯度达到99.99%,符合高纯度标准。

图7 进料位置对C7H8纯度及能量消耗的影响Fig.7 Effect of feed position on purity of C7H8 and energy consumption

表3 甲醇制芳烃产品纯度及产量

3 MTA工艺换热网络综合利用与优化

为提高甲醇制芳烃工艺的能量利用,实现节能减排,对部分设备进行节能改造,并利用Aspen Energy Analyzer对全流程进行换热网络设计,完成热集成优化。

3.1 变压精馏

原流程中甲苯提纯塔T0302和二甲苯提纯塔T0303为常压操作,T0302塔底温度与T0303塔顶温度相近。当T0303操作压力为300 kPa时,该塔冷凝器热负荷为-1.34 MW,物流进出冷凝器温度分别为157、158.25 ℃,而T0302再沸器热负荷为1.37 MW,物流进出再沸器温度分别为184、181.88 ℃。T0302再沸器与T0303冷凝器热负荷接近,两物流进出温度也满足换热条件,因此考虑T0303变压后2者间进行换热。改造的变压精馏流程如图8所示。

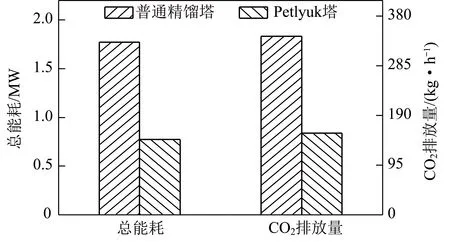

变压精馏前后能耗及CO2排放量对比如图9所示,可知与普通精馏相比,变压精馏能耗降低2.31 MW,下降43%,CO2排放量降低227.3 kg/h,下降36.15%。其中,变压精馏所用热公用工程为高压、中压蒸汽,能耗为1.696 MW,所用冷公用工程为空气,能耗为1.585 MW。

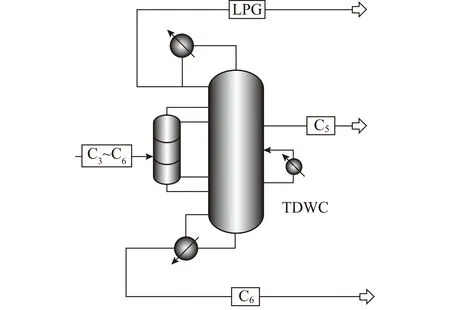

3.2 完全热耦合精馏塔

原流程中C3~C6分离采用常规两塔精馏,分别提纯LPG(C3~C4)、C5、C6。但常规两塔精馏会引起组分返混,导致精馏能耗较高[21]。完全热耦合精馏塔(Petlyuk塔)可避免组分返混,提高分离的能量利用率。

完全热耦合精馏塔(Petlyuk塔)如图10所示,将常规两塔精馏整合为一个主塔和一个副塔,其中副塔没有冷凝器和再沸器,塔顶气相物流和塔底液相物流直接与主塔连接。C3~C6进入副塔预分离,将C3~C4与C6完全分离,C5自然分配到塔顶、塔底的物流中,然后进入主塔实现分离。

图10 完全热耦合精馏塔(Petlyuk塔)Fig.10 Fully thermally coupled distillation column(Petlyuk column)

常规两塔精馏与Petlyuk塔精馏的能耗及CO2排放量对比如图11所示,可知Petlyuk塔精馏消耗能量0.776 MW,比常规两塔精馏相比降低56.26%,CO2排放量为156.1 kg/h,降低54.3%。

图11 常规两塔精馏与Petlyuk塔精馏的能耗及CO2排放量对比Fig.11 Comparison of energy consumption and CO2emission between conventional two-columndistillation and Petlyuk distillation

3.3 全流程换热网络设计

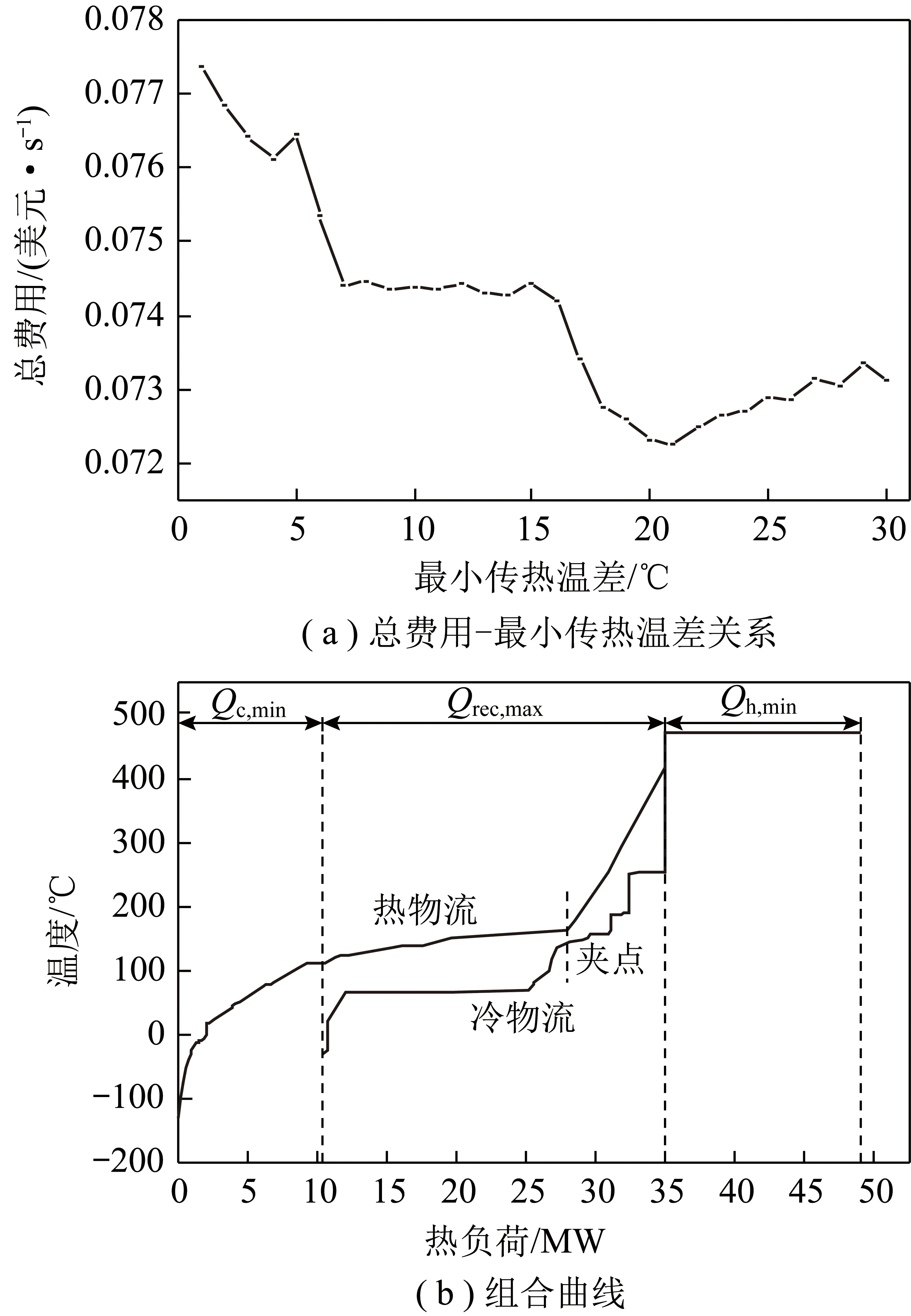

3.3.1最小传热温差的确定

换热网络的经济因素包括所消耗的公用工程费用及设备投资费用,若传热温差足够小可保证工艺中能量利用率达到最高,但此时所需换热面积增大,设备投资费用较高;当增大传热温差时,可以减小所需传热面积,降低设备费用,但此时能量利用率较低,所需公用工程费用较高[22]。因此需找到适当的传热温差使公用工程和设备的总费用最低。利用Aspen Energy Analyzer,对最小传热温差进行经济评估,得到总费用-最小传热温差关系曲线如图12(a)所示,可知最小传热温差为21 ℃时,总费用最低。

图12 最小传热温差分析及组合曲线Fig.12 Analysis of minimum heat transfer temperaturedifference and combined curves

当满足最小传热温差时,所对应的组合曲线和夹点位置如图12(b)所示,此时夹点处热物流温度为163.9 ℃,冷物流温度为142.9 ℃,最大可回收热量(Qrec,max)为24.55 MW,最小热公用工程(Qh,min)为14.12 MW,最小冷公用工程(Qc,min)为10.30 MW。

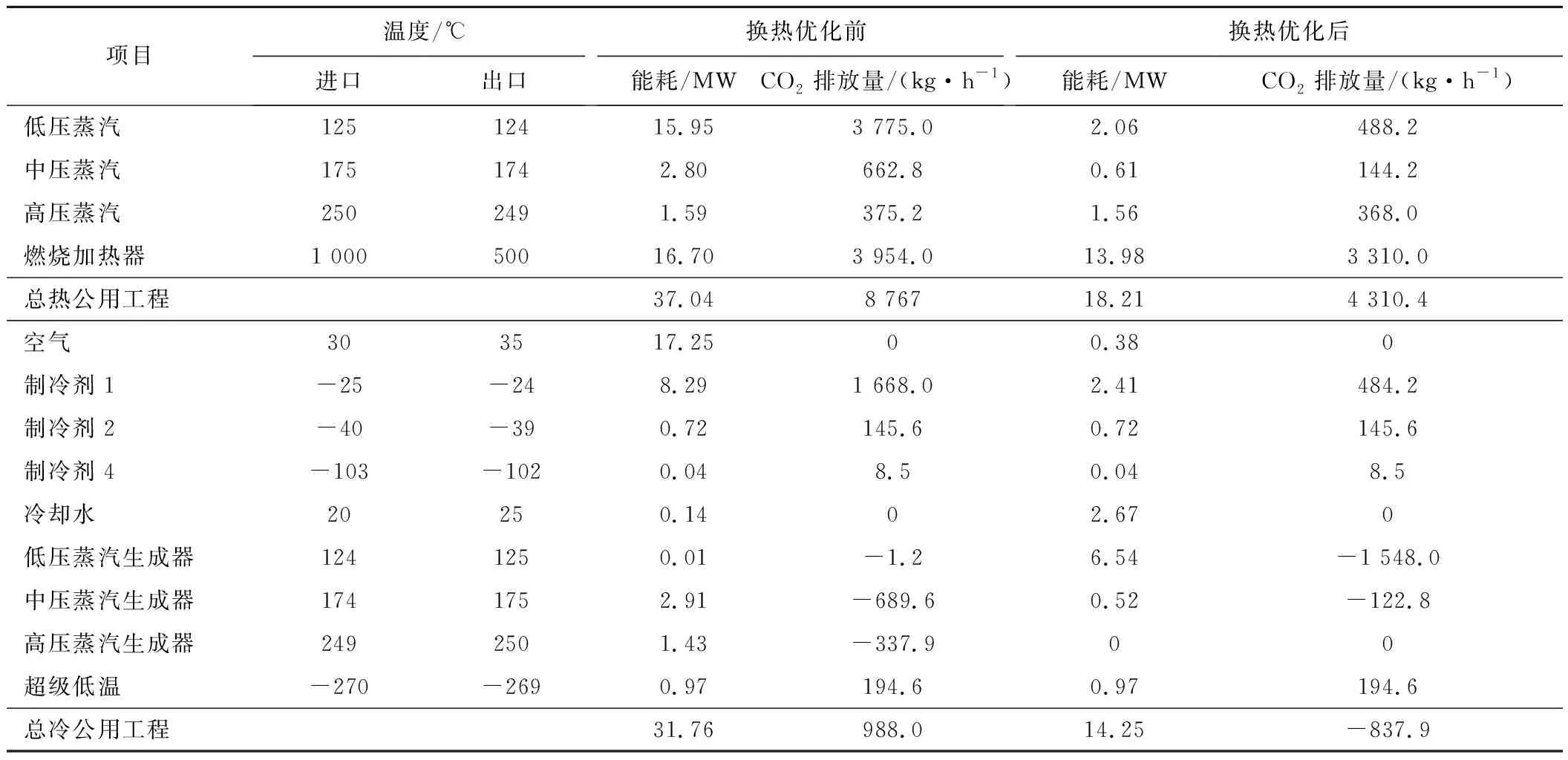

3.3.2换热网络设计

换热网络设计以夹点技术[23-25]为基础,使工艺流股间进行换热。该工艺流程较复杂,为避免远距离流股间换热管道过长,设备费用增加,对不同工段间的物流换热进行限制。

工艺换热前后的能耗及CO2排放量对比如图13所示。可知经换热网络设计后,节约能耗52.82%即36.34 MW,热公用工程节约18.83 MW,冷公用工程节约17.51 MW,减少CO2排放量6 282 kg/h,减少64.40%。换热前后公用工程的具体能耗及CO2排放量见表4。

图13 换热前后能耗及CO2排放量对比Fig.13 Comparison of energy consumption andCO2 emissions before and after heat exchange

表4 公用工程能耗及CO2排放量

4 结 论

1)设计了煤基甲醇制芳烃的工艺流程,主要分为甲醇芳构化单元、芳烃-非芳烃分离单元、芳烃分离单元和非芳烃分离单元。根据各单元操作条件不同选择的物性方法分别为PRMHV2、UNIFAC、SRK、PENG-NOB;并对动力学参数进行修正,使Aspen模拟结果与试验结果基本一致。

2)以37 799.64 kg/h的93%粗甲醇为原料,利用Aspen Plus进行全流程模拟,对反应器、萃取精馏塔、甲苯提纯塔的操作条件进行优化,确定了最佳反应温度为470 ℃,催化剂用量为7 000 kg;最佳萃取剂用量为10 000 kg/h;甲苯提纯塔塔板数量为59,进料位置为29,回流比为3。模拟结果为,纯度97.89%的苯产量397.28 kg/h,纯度99.99%的甲苯产量2 772.81 kg/h,纯度99.99%的二甲苯产量5 486.49 kg/h。

3)通过变压精馏、完全热耦合精馏对工艺进行节能改造,变压精馏节约能耗43%,CO2排放量降低227.3 kg/h;完全热耦合精馏节约能耗56.26%,CO2排放量降低185.5 kg/h。利用Aspen Energy Analyzer进行换热网络优化,节约能耗52.82%即36.34 MW,减少CO2排放量64.40%即6 282 kg/h。