综合管廊模板位移及混凝土浇筑步序优化研究*

2022-03-21宋昌隆巩泽楠

刘 勇,宋昌隆,杨 硕,巩泽楠

(1.北京市政路桥股份有限公司,北京 100045;2.中国地质大学(北京)工程技术学院,北京 100083)

0 引言

模板工程是现浇混凝土工程的主要工序之一,重要性不言自明。近些年随着工程建设脚步的加快,大体积混凝土在工程中运用越来越多,胀模现象甚至“爆模”事故日显突出[1]。因此,有必要深入研究现浇混凝土支模方式及模板侧压力和位移特征。

近年来,有学者[2-5]基于实际工程,深入研究了不同施工条件下的混凝土模板侧压力,普遍认为模板侧压力值与浇筑结构的几何形状、浇筑速度、浇筑温度、混凝土初凝时间及配合比等因素密切相关,并建议修改规范计算公式。还有学者[6-7]通过对比大尺寸模型试验的实测值和规范的计算值,认为现行规范的模板侧压力计算值与实测值存在偏差,需进一步研究模板侧压力。在混凝土模板支撑体系的研究方面,有文献[8-10]采用有限元方法,分析了混凝土浇筑过程中支撑体系内力变化,认为立杆轴力最大值出现在浇筑过程中,而非浇筑结束后,并验证了有限元软件在支撑体系受力问题中的适用性。还有文献[11]研究了对称结构下混凝土浇筑路径对立杆轴力的影响,提出了尽量采用对称路径浇筑的建议。

目前,针对混凝土模板侧压力和模板支撑体系受力的研究,均在双侧、对称支模的情况下针对立杆开展,而且普遍集中在桥梁、楼房等建筑方面,鲜少涉及综合管廊的文献。而近些年我国城市综合管廊建设进入了高速发展阶段,综合管廊直接服务于重要的市政管线,因此,深入研究现浇综合管廊模板的受力和变形情况就变得尤为重要。本文基于北京世园会园区外围综合管廊工程,通过采集现场监测数据和建立三维数值模型,研究了单侧支模形式下对称、非对称结构综合管廊模板的位移特征,认为该模型能实际预测混凝土模板位移,又进一步提出了优化的支模形式和混凝土浇筑步序,能有效控制模板位移,为同类工程提供参考。

1 工程概况

世园会园区外围综合管廊工程位于北京市延庆区,承担着重要的市政管线、干线输送任务。其中百康路管廊包含综合舱、燃气舱和电信舱,为对称的三舱形式,断面尺寸为(2.0+3.4+2.0)m×3.2m;延康路管廊包含综合舱和燃气舱,为非对称的双舱形式,断面尺寸主要为(3.4+2.0)m×3.2 m。管廊结构的混凝土浇筑分2步完成:第1步先浇筑管廊底板及60cm高墙体,第2步初步按先侧墙后中间墙和顶板的顺序浇筑。综合管廊平面位置和结构断面如图1所示。

图1 综合管廊平面位置和结构断面

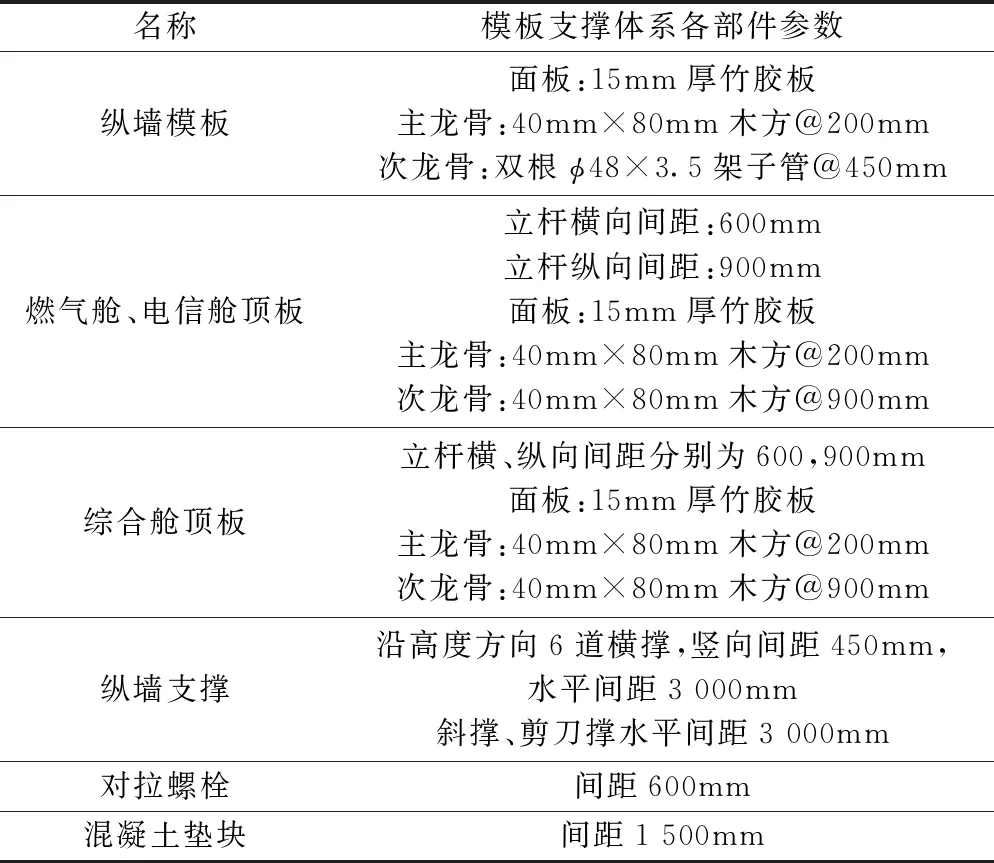

由于百康路西段管廊结构紧贴现况道路,距离不足1 m,而百康路东段和延康路管廊均位于现况道路下方,综合管廊的施工面临着空间严重不足的制约。因此,管廊侧墙采用单侧支模的形式,即在管廊结构外侧紧贴基坑左右侧壁位置分别砌筑1道厚240mm、高度至管廊顶板的砖墙,利用混凝土抹面,既可作为混凝土结构外支撑体系,也可作为防水保护层。管廊内支撑体系主要由竹胶板、木方、横撑架子管、立杆、剪刀撑、斜撑、对拉螺栓、T形螺栓等组成。百康路和延康路管廊内支撑体系如图2所示,其中剪刀撑为2根相互连接的架子管,斜撑为彼此独立的单根架子管。管廊结构支模体系材料如表1所示。

表1 管廊结构支模材料

图2 综合管廊内支撑布置

2 现场测试

2.1 测试仪器及方案

现场测试主要采用莱卡TCR1201+全站仪。莱卡TCR1201+全站仪具有易于使用、精度较高的优点,可直接对测量范围内均匀分布的各点三维坐标进行测量。由于施工阶段架子管密集,测试无法开展,故待最先施工的一段管廊拆模后再进行测试。针对百康路管廊,选取燃气舱左侧墙、综合舱右侧墙;对延康路管廊,选取综合舱左侧墙、综合舱右侧墙、燃气舱右侧墙,测试位置均为第2次浇筑的墙体部分(即60cm高度至顶部腋角处),并在所选各测量位置均匀布设240个反光贴。

2.2 测试结果

将全站仪获得的测点三维坐标值处理后,按纵列绘制位移曲线(出于简洁考虑,选取其中8列)。为使浇筑混凝土后模板的最终位移情况更加直观体现,将墙壁高度方向设为z坐标(z=0处为纵墙60cm高度处),墙壁面法向方向设为x坐标。百康路、延康路管廊测试位置位移曲线分别如图3,4所示。

图3 百康路管廊测试位置位移曲线

根据测试结果可知,除图4b中第7,8列测点因位于另一块竹胶板上而位移走势不同以外,其他各测试位置的位移走势均一致,且模板中下部位移最大。由于百康路管廊燃气舱左侧墙选用单侧支模形式,缺失对拉螺栓作用,而横撑架子管约束作用有限,故其位移差值可达1.4cm,而综合舱右侧墙位移较小,位移差值约0.6cm,这不仅因为综合舱右侧墙存在对拉螺栓作用,还因为该部位浇筑顺序靠后,先浇筑墙体(电信舱右侧墙)模板将侧压力通过横撑架子管以类似“预应力”的形式预先作用在该处模板上,显著地约束了其位移。延康路管廊综合舱左侧墙和燃气舱右侧墙也同为单侧支模形式,故最大位移差值分别达1.6,1.4cm,综合舱右侧墙位移差值约0.9cm。根据 GB 50204—2015《混凝土结构工程施工质量验收规范》的规定,百康路管廊燃气舱左侧墙、延康路管廊综合舱左侧墙、燃气舱右侧墙均出现了明显的胀模现象。因此,有必要对管廊结构支模方式和混凝土浇筑步序进行研究和优化。

图4 延康路管廊测试位置位移曲线

3 数值分析

3.1 模型建立

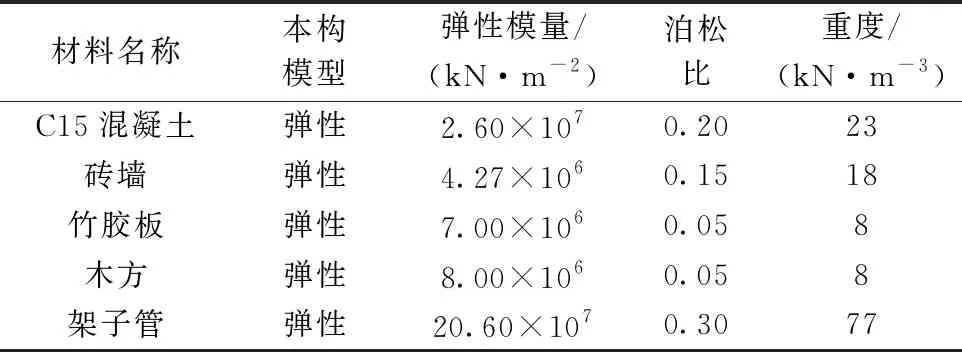

针对管廊模板位移情况,采用MIDAS GTS NX有限元软件进行模拟计算。由于实际施工过程中管廊一次浇筑长度30m,本文选取15m长管廊模型进行模拟,在不影响计算结果的前提下可有效缩短计算时长。模型材料参数如表2所示。

表2 数值模型材料参数

为简化数值模型,按等效刚度原理,将15mm厚竹胶板与主龙骨简化为45mm厚竹胶板,纵墙次龙骨简化为1根外径48mm、壁厚18mm的架子管。由于第1道横撑架子管支撑在第1次浇筑的60cm高墙壁模板上,而胀模主要发生在第2次浇筑混凝土阶段,故在建模时未考虑第1道横撑架子管。

以延康路管廊为例,建立的数值模型如图5所示。

图5 延康路管廊数值模型

根据JGJ 162—2008《建筑施工模板安全技术规范》,新浇筑的混凝土作用于模板的侧压力标准值,可按式(1),(2)计算,取二者中的小值:

(1)

F=γcH

(2)

式中:F为模板侧压力值(kN/m2);γc为混凝土重度(kN/m3);t0为混凝土初凝时间(h);V为浇筑速度(m/h);β1,β2分别为外加剂和坍落度影响修正系数;H为计算位置至混凝土顶面的高度差(m)。

根据现场实际情况,计算得模型输入的侧压力F值为25.24kN/m2。

3.2 结果分析

数值计算后,选取和现场测试相同的5处位置进行分析,得到模板位移云图。百康路管廊中,燃气舱左侧墙模板位移差值约1.2cm,与实际测量值1.4cm基本一致;综合舱右侧墙模板位移差值约0.6cm,与实际测量值完全吻合(见图6)。最大位移均位于模板中下部,与现场实测一致。此外,燃气舱左侧墙模板最小位移出现在横撑架子管的支撑点处,体现出横撑架子管对于模板明显的约束作用;而综合舱右侧墙由于浇筑顺序靠后,其模板受到了横撑架子管传递来的 “预应力”作用,最大位移则出现在横撑支撑点处,可见浇筑顺序也显著影响模板位移特征。

图6 百康路管廊模板位移云图

延康路管廊模板位移云图如图7所示。其中,综合舱左侧墙模板位移差值约1.5cm,燃气舱右侧墙模板位移差值约1.4cm,均与实际测量结果一致。综合舱右侧墙模板位移差值约0.5cm,比实际测量差值小约0.4cm,模拟结果与实测结果不一致,主要与实际施工中竹胶板拼接、螺栓松紧程度及数值模拟对参数的简化等因素有关。此外,管廊两侧的砖墙由于刚度较大,在模拟过程中未见明显变形,也与实际情形符合。可见该数值模型是合理的,适用于实际工程。

图7 延康路管廊模板位移云图和曲线

由计算可知,单侧支模形式下,模板位移特征与存在对拉螺栓的双侧支模形式有很大不同,而且模板支撑形式和混凝土浇筑步序也需要研究,存在优化空间。

4 支模体系与混凝土浇筑步序优化

4.1 优化方案

为克服对拉螺栓缺失引起的胀模问题,考虑在管廊模板支撑体系中加入短斜撑,并加密横撑架子管。短斜撑采用与剪刀撑、斜撑相同的架子管,一端顶在第3道横向支撑连接的纵墙次龙骨上,另一端顶在管廊底板上。经多次筛选,最终确定延康路管廊支模的优化方案为:将所有剪刀撑、斜撑的间距由3m缩小为2m,第5,6道横撑架子管水平间距调整为1.5m,第2,3,4道水平间距调整为1.2m,此外,在左、右两处侧墙分别添加短斜撑,短斜撑水平间距1.2m,其余支模形式不变。原混凝土浇筑步序为先侧墙、后中间墙和顶板,调整后的混凝土浇筑步序为:①中间墙→②同时浇筑双侧侧墙→③管廊顶部。优化前后的浇筑顺序如图8所示。

图8 优化前后的浇筑顺序

4.2 优化效果

结合调整后的模板支撑方案和混凝土浇筑步序进行数值模拟。经计算,得到延康路管廊优化后的模板位移云图(见图9)。

图9 优化后的模板位移云图

优化后,综合舱左侧墙模板最大位移约0.3cm,综合舱右侧墙模板最大位移约0.18cm,燃气舱右侧墙模板最大位移<0.1cm,均完全符合现有规范要求。通过对模板支撑体系和混凝土浇筑步序的优化,有效减小了模板位移。

5 结语

本文基于北京世园会园区外围综合管廊工程,采用现场实测和有限元模拟相结合的方法,对管廊模板位移特征进行分析、对比,验证了数值模型的适用性。然后基于规范的基本要求,采用数值方法,对综合管廊支模体系和混凝土浇筑步序进行优化调整,有效控制了模板侧向位移。经过现场实测和有限元数值分析,可以得到如下结论。

1)管廊墙体单侧支模形式和双侧支模形式相比明显不同,因为缺失对拉螺栓的作用,模板侧向位移难以控制,较易出现混凝土胀模现象。

2)现浇混凝土模板支撑体系的下部位移最大,最大位移往往出现在2根横撑架子管中间及模板拼接部位。实际施工中,螺栓拧紧程度、竹胶板拼接整齐程度均会明显影响混凝土模板位移。

3)混凝土浇筑过程中,先浇筑混凝土墙体模板上产生的侧压力会沿着横撑架子管传递,进而对后浇筑墙体的模板产生类似“预应力”的作用,该“预应力”作用于未浇筑混凝土的模板上会明显控制其位移,因此,后浇筑墙体模板位移往往小于先浇筑墙体的模板位移。

4)不同支模形式和浇筑步序会明显改变模板位移。通过设置短斜撑、加密钢管、合理调整混凝土浇筑步序能有效避免、减少胀模的发生。