模架安全监测技术在高支模工程中的应用*

2022-03-21崔加文郝建敏宫广娟牛学超刘冬熠

崔加文,郝建敏,宫广娟,牛学超,刘冬熠,李 桐

(1.中国建筑股份有限公司,北京 100029; 2.北京财贸职业学院,北京 101101;3.北京工业职业技术学院,北京 100042)

0 引言

近年来,模架倒塌安全事故占建筑总安全事故的比例为20%~40%,建筑相关规范里无专门针对模架监测的详细规定[1-2]。目前控制高支模安全的主要手段是专家论证会,然而安全论证存在一定的人为因素。为此,在大量实验室试验和现场调研的基础上,根据模架受力变形理论,研制出一套数字式远程实时模架安全监测设备,获得国家专利。采用第五代产品与中国建筑工程总公司合作,在中铝科学技术研究院综合楼施工现场进行安全监测应用,保证了高度>17m的高支模施工安全。监测工作可实现浇筑混凝土过程中实时掌握模架受力变形状态,减少施工的盲目性,增强建筑信息化施工水平。

1 模架监测技术

1.1 监测方法

采用远程实时模架安全监测方法,以模架立杆荷载、位移、应变等参数作为安全控制指标。传感器布置方法为:在立杆顶部U托和承载梁之间布置荷载传感器;在立杆顶部固定1个小横杆,横杆端部固定测量拉绳,拉绳下方连接位移传感器;通过受力分析,在立杆重点位置粘贴或固定应变传感器。传感器均通过信号线连接至数据采集仪,采集仪通过信号线连接近程无线模块或4G远程无线模块,实现近程或远程数据传输。数据通过无线传送至计算机,由软件记录并实时显示采集数据和与之对应的曲线。混凝土浇筑期间每隔2~5s采集1次数据,养护期间每隔5s至24h采集1次数据。

1.2 监测仪器

采用北京工业职业技术学院模架研究团队自行研制的MTS-1型模架远程实时数据采集系统,该系统由数字式数据采集仪、数字式荷载传感器、针式位移传感器、激光位移传感器和振弦式应变传感器、远程数据传输4G模块等组成。

数字式数据采集仪采集频率10~100kHz,电压±10V,应变为±4 000με,桥路/差分±5V,±5mV, 失真度≤0.5%,动态特性总谐波失真<1%(@1kHz)。针式位移传感器量程50mm,精度0.01mm,分辨率0.005mm,供电电压DC12V;激光位移传感器测量距离0.05~200m,测量精度±0.5mm, 电源电压6~30V;振弦式应变位移传感器主要参数量程为±1 500με, 灵敏度1με(0.1Hz)。

实测时可根据施工现场具体情况,选择模架荷载、竖向变形、水平变形和应变等参数进行监测。通过对模架进行受力分析,并结合以往监测经验,本次采用模架立杆荷载和模架竖向位移监测技术。

1.3 监测安全标准

1.3.1模架安全荷载

根据立杆稳定性和规范计算模架安全荷载[1],单个立杆稳定荷载值计算如下。

1)不考虑风荷载时,立杆稳定性计算公式为:

Nmax≤φA[f]

(1)

式中:Nmax为立杆稳定轴心压力最大允许值;φ为轴心受压立杆的稳定系数,根据长细比l0/i在规范查表取值(l0为计算长度;i为计算立杆的截面回转半径);A为立杆净截面面积,A=450mm2;[f]为钢管立杆抗压强度设计值,[f] = 300.00N/mm2。

按照悬臂端计算,l0=h′+2ka=1 000mm+2×0.7×450mm=1 630mm;按照最大步距计算,l0=1.2h=1.2×1 500mm=1 800mm。其中,h′为支架立杆顶层水平步距(mm);k为悬臂计算长度折减系数,取0.7;a为支架可调托座支撑点至顶层水平杆中心线的距离,取450mm;h为最大步距,h=1 500mm。 根据计算结果,取悬臂计算和最大步距计算结果较大值1 800mm作为立杆计算长度。

由式(1)计算可得,无风条件下立杆稳定荷载值为49.68kN。

2)考虑风荷载时,立杆稳定性计算为:

由组合风荷载公式:

(2)

得:

(3)

式中:Nmax,φ,f,A含义同上;W为立杆净截面模量(抵抗矩),W=4.729×103mm3;MW为计算立杆风荷载设计值产生的弯矩(N·mm)。

风荷载设计值产生的立杆段弯矩MW为:

(4)

式中:Wk为风荷载标准值,为0.072kN/m2[3];la为立杆迎风面间距,取1.50m;l0为与迎风面垂直方向立杆间距,取1.50m;Pr为风荷载产生的内外排立杆间横杆支撑力。

计算可得,风荷载条件下立杆稳定荷载值为51.265kN。比较无风条件下立杆稳定荷载为49.68kN,取较小值,即立杆稳定安全荷载为49.68kN。

1.3.2模架位移安全值

参考规范[1],结构竖向变形可取其高度的1/1 000, 由于本架体高度为17.3m,则最大允许变形量为17.3mm。

由于目前国内无针对模架安全监测的具体标准,以上计算结论虽然来自相关规程,但还需大量实践予以验证。另外,规范对模架安装质量有严格要求,由于模架结构的特殊性,现场施工时间紧,很难对每个立杆进行严格的安装质量检查。因此,现场监测时,模架监测团队还要根据长期监测经验,利用测点受力和变形曲线特征进行判断,以保证施工期间模架安全。

2 工程应用

2.1 工程概况

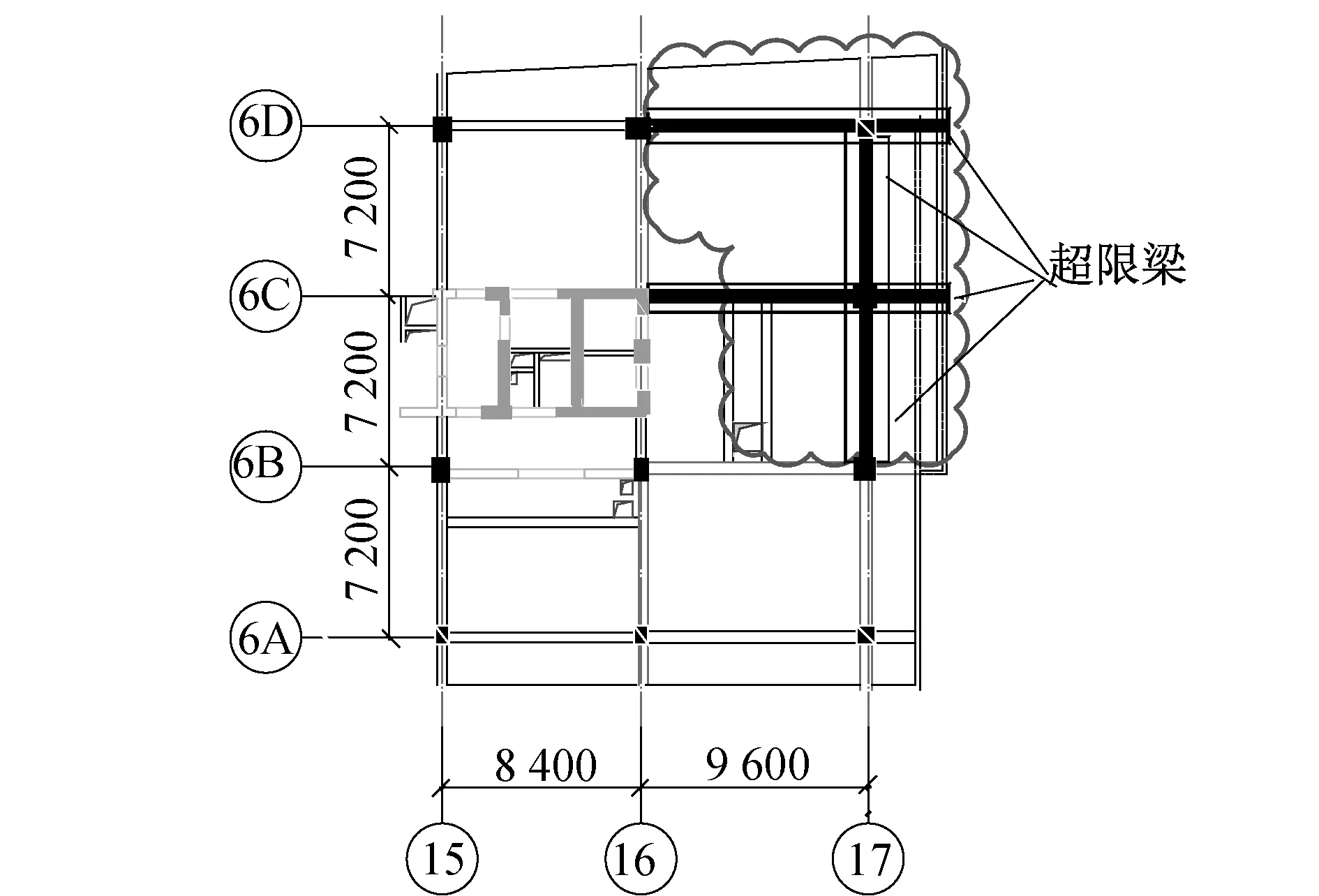

图1 高支模监测区域平面布置

2.2 高支模安全监测

高支模区域采用荷载和位移监测方法,在L1~L5共5根立杆上布置P1~P5荷载传感器,立杆和荷载传感器编号一致,其中L3,L4属于小短管立杆,通过2根槽钢将其上方荷载传递给立杆L1,L5,重点监测立杆L1,L5承受梁板的受力和变形。2个位移传感器布置在楼地面,其测绳分别固定在立杆L1,L5连接的水平钢管上。传感器布置如图2所示。

图2 传感器平面布置示意

2.3 监测结果与分析

在L1,L5立杆上部布置竖向位移监测点,对应位移传感器命名为W1,W2。由于L3,L4通过槽钢将荷载传递至立杆L1,L5,立杆L1测点位移由荷载P1,P3,P4共同引起,立杆L5测点位移由荷载P3,P4,P5共同引起。根据现场监测数据绘制荷载-时间曲线和位移-时间曲线。

2.3.1板下立杆受力

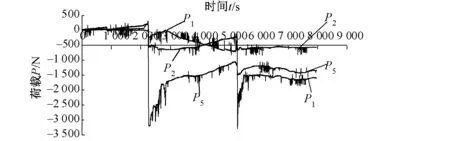

板下荷载传感器P1,P5位于主梁两侧板下,二者受力条件基本相同。P2虽然也位于板下,但东侧有2根次梁,立杆较密,其受力条件与P1,P5不同。板下3个荷载传感器荷载与时间关系曲线如图3所示。

图3 板下荷载-时间曲线

由图3可知,P1,P5曲线最大值相当,分别为3 286, 3 206N,但达到最大值的时间不同,立杆L5上方荷载传感器P5于2019-06-27 19:45前后达到最大值,该时间段主梁及其南侧板处于混凝土浇筑阶段;立杆L1上方荷载传感器P1于2019-06-28 01:33达到最大值,该时间段主梁北侧处于混凝土浇筑阶段。梁南、北两侧浇筑混凝土时,P2曲线均有所表现,但变化均不大,最大值为843N,数值明显小于P1,P5,与其所在位置立杆较多有关,也可能是由于其立杆顶面低于同一主龙骨两侧的立杆顶面。

2.3.2梁下立杆受力

梁正下方布置P3,P4荷载传感器,其荷载与时间关系曲线如图4所示。由图4可知,2条曲线具有很好的一致性,P3,P4最大值分别为4 336, 3 125N, 2019-06-27 19:45前后浇筑过程中变化最大,2019-06-28 01:33前后浇筑梁北侧板时,其受力有所调整。

图4 梁下荷载-时间曲线

2.3.3立杆承受最大荷载

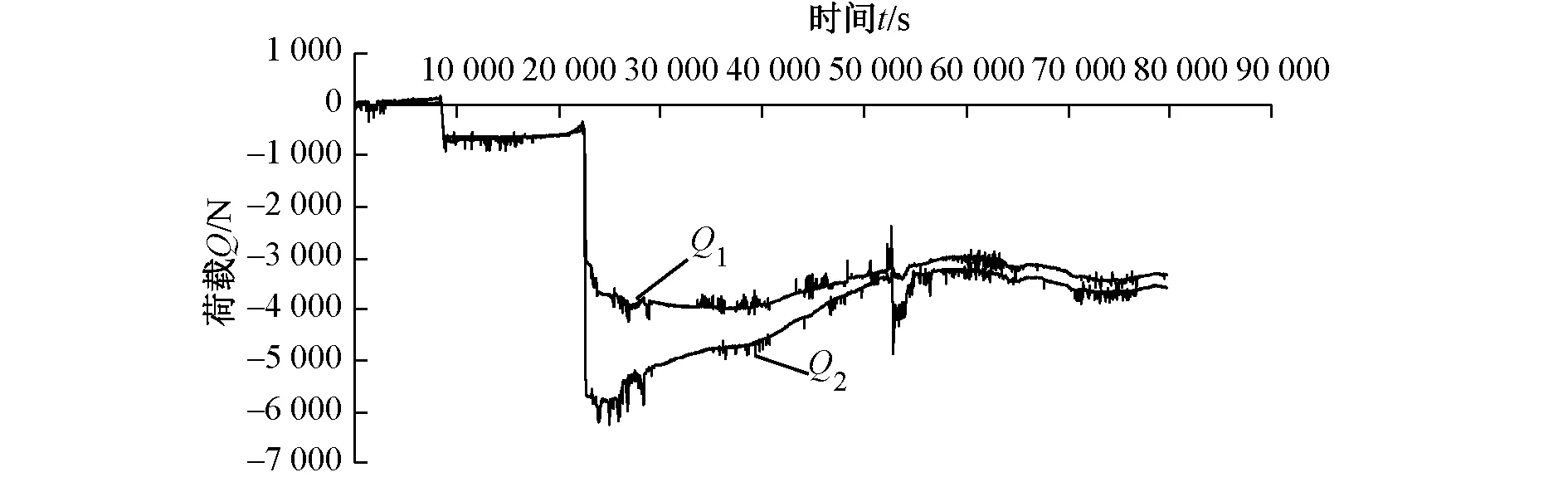

作用在立杆L1 上的荷载有P1,P3,P4,作用在L5上的荷载有P3,P4,P5,由梁板立杆结构特性,计算得到立杆L1,L5承受的总荷载Q1,Q2为:

(5)

(6)

由式(5),(6)计算出立杆L1,L5承受荷载Q1,Q2,如图5所示。由图5可知,2个立杆总荷载变化趋势一致,最大值出现在混凝土浇筑期间,养护期间荷载值变小;混凝土浇筑期间二者有些差别,但混凝土养护期间基本相同。因此,混凝土浇筑期间是模架危险时间段,应注意防范并进行安全监测。

图5 立杆L1,L5总荷载-时间曲线

比较1.3节计算得到的立杆稳定荷载值49.68kN,立杆L1总荷载最大值为4 964N,立杆L5总荷载最大值为6 380N,二者远小于理论稳定荷载,因此,理论上监测区域模架安全可靠。

2.3.4立杆竖向位移

由监测结果可知,立杆L1位移最大值为0.54mm,在梁和板浇筑混凝土前后增值较快;立杆L5位移最大值为4.3mm,主要表现在梁浇筑混凝土时段,板浇筑混凝土时段变形很小。

立杆L1,L5均在梁下,最大荷载虽然有差别,但差别不大,而竖向变形相差较大。根据以往监测经验,立杆L1变形属于正常数值范围,立杆L5变形属于异常情况。比较实验室试验[4-6]可知,在荷载增加过程中位移突然大幅度增加往往由于立杆接头滑移所致,通常是扣件式立杆变形的主要特征之一。虽然本次监测施工现场采用盘扣式杆件,但接头处也有可能连接不牢固,因此,L5大变形除了因为梁板荷载作用外,也有可能是因为立杆接头安装不牢固。

比较架体最大允许变形量17.3mm的安全标准,2个立杆最大变形未超出标准范围,架体处于安全状态。

3 结语

1)自行研制的新一代远程模架安全监测系统应用于模架安全监测,方法可行、操作简单,在中铝科学技术研究院综合楼施工现场应用获得成功,可以推广应用。

2)随着浇筑混凝土位置的变化,个别立杆荷载和变形有可能减小。在不断浇筑混凝土而增加模架区域架体荷载时,大部分立杆荷载和变形会下降,但是由于浇筑位置不同,也有个别立杆荷载和变形相对上升。

3)混凝土浇筑期间,模架受力变形大,养护期间逐渐变小。模架安全事故主要发生在混凝土浇筑过程中,一般不会发生在养护期内。因此,混凝土浇筑期间是重点监测时段。