半自磨试验数据分析及运用探讨

2022-03-21秦华江

秦华江,马 骁

(金堆城钼业股份有限公司,陕西 西安 710077)

0 引 言

碎磨工艺选择是选矿厂建设的重中之重,它直接关系选矿工程项目的3个指标:项目投资、选矿生产能力、选矿生产运行成本。众所周知,目前无任何一种碎磨工艺对所有矿石而言是适宜的。每座矿山选矿厂建设都必须进行必要技术经济比较,根据矿体规模、位置、矿石可磨性、生产能力、矿物组成和其他诸多因素,认真分析、谨慎选择并确定该矿石的碎磨工艺[1]。

目前国内外各大型矿山主要碎磨工艺有3种,即常规碎磨工艺、自磨(半自磨)工艺、高压辊磨工艺。针对这3种碎磨工艺回路设计和建设均需进行必要的试验研究用于支撑设备选型和确定最终适宜工艺参数。常规碎磨需棒磨、球磨功指数用于棒磨机和球磨机选型计算;自磨(半自磨)工艺需JKDWT(Jullis kruttschnitt Drop weight Test即JK落重试验)、SMC(SAG Mill Comminution)等试验研究,大规模复杂矿石甚至需半工业(工业)试验数据来支撑碎磨回路选型设计;高压辊磨机工艺需进行高压辊磨机单独试验研究。综上所述,碎磨工艺设计和选择进行相应的试验工作十分必要,试验工作是保证设计准确性和可靠性的基础,是建设成功和生产运行稳定的基本保障。

自磨(半自磨)工艺对矿石的适应性强,灵活度大,能根据矿石性质的变化实时调整工艺参数从而降低能耗和钢耗,降低选矿厂生产成本,提高企业效益[2]。针对自磨(半自磨)独具的工艺特点,为了在设计阶段优化工艺,保证设备选型满足整个矿山生产需要,进行相应的试验工作势在必行。本文对常用半自磨工艺试验工作进行了总结、分类和评述,同时对其部分试验数据分析和数据运用进行了研究,在此基础上对试验数据的进一步开发和运用提出建议。

1 半自磨试验种类

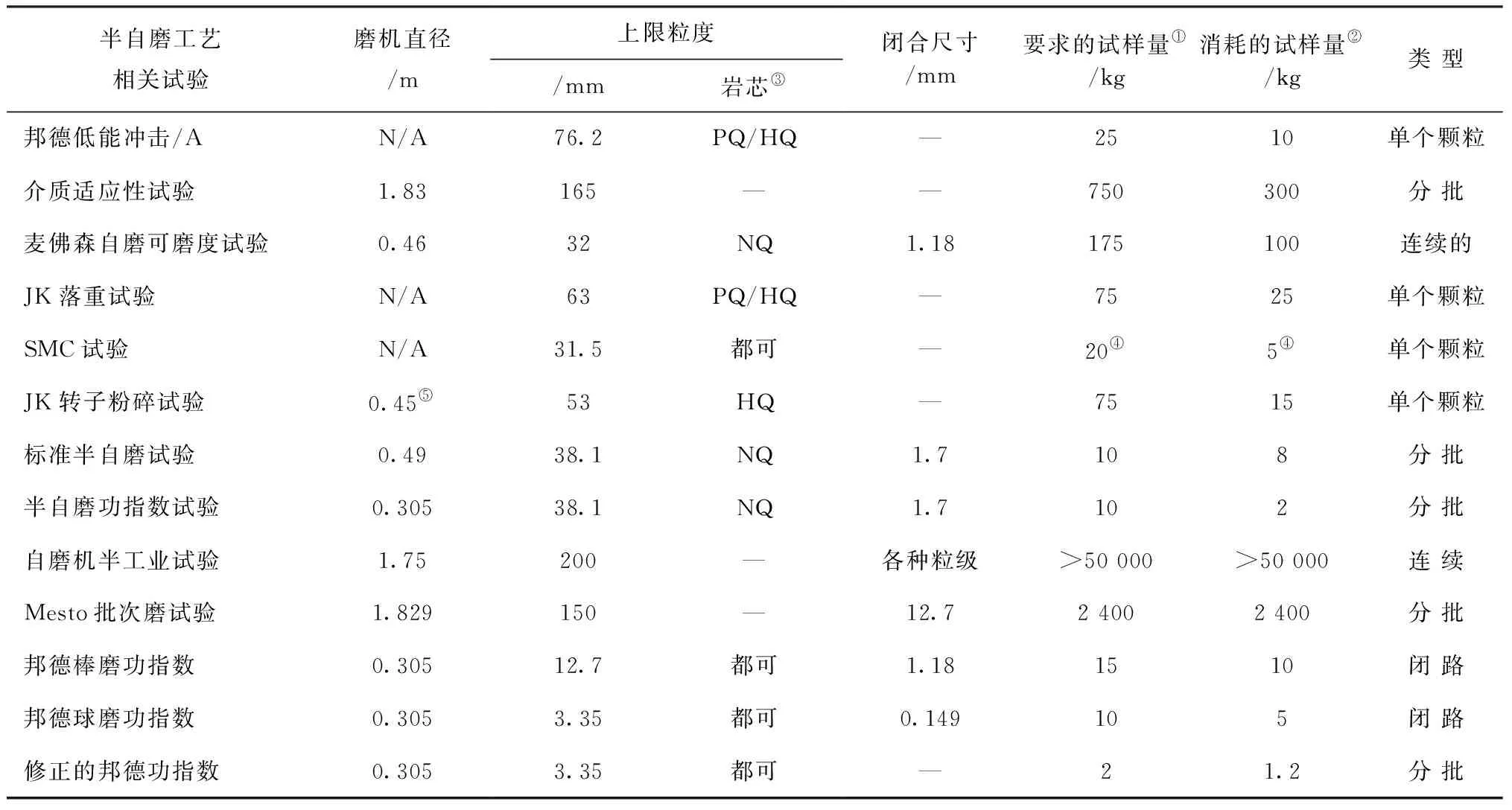

半自磨试验的发展经历了一个漫长过程。由于受到其矿石特性和取样限制,在过去的30多年,半自磨工艺试验研究规模经历了由大到小的过程。迄今为止,该领域仍然有大量技术工作人员在不断研究。目前半自磨试验主要有:1989年MacPerson的麦佛森自磨可磨度试验(MacPherson Autogenus Grindability Test);1996年Siddal、Henderson 和 Putland开发的高级介质适用性试验(Advanced Media Competency Test);1996年Napier-Munn开发的JK 落重试验(JKDWT);1996年Starkey 和 Dobby开发的半自磨功指数试验(SAG Power Index Test 简称SPI);2004年Morrell的SMC 试验;2006年Starkey开发的标准半自磨试验(Standard Autogenous Grinding Design Test 简称SAG Design)等,还有以设备厂家为主的其它试验,比如Mesto批次磨试验。目前国内运用较多的有JKDWT、SMC 试验和Mesto批次磨试验。表1为半自磨工艺相关试验方法一览表。本文重点介绍目前国内项目中运用过的试验方法,包括Mesto批次磨试验、JKDWT和SMC试验[1-2]。

表1 半自磨工艺相关试验方法一览表[1-2]

1.1 Metso批次磨试验

Metso批次磨试验需要试验矿样粒度为0~150 mm,闭路筛分粒度为12.7 mm,需要矿样约2 400 kg,试验分批进行非连续,数据分析采用数据库。试验简述如下:批次磨试验设备为φ1 829 mm×305 mm磨机,内径为1.8 m,有效容积为1.106 m3,磨机转速为23.8 r/min,是理论临界转速的73.8%。批次磨试验须将磨矿浓度控制在60%~65%,磨机总充填率为28%的条件下,加入不同量钢球和不同粒级比例矿样磨矿5 min,随后对磨矿产品进行筛分,对筛下-12.7 mm矿浆通过缩分后进行筛分分析并测定,结合测定的磨机输入功率计算获得单位净功耗。磨机输入功率由Esterline Angus功率表读取获得,用Prony制动曲线进行效率校正[2-4]。

1.2 JK试验

澳大利亚昆士兰大学JKMRC (Julius Kruttschnitt Mineral Research Centre) 团队研究矿石破碎模型、物料特性表征方法、碎磨流程设计模拟工作,他们设计研发的模拟软件JKSimMet(Julius Kruttschnitt Simulate for Metallurgy)在矿山和水泥行业内获得了广泛的使用。JKSimMet软件模拟计算所需的参数需要通过特定的实验室试验来确定,即JKMRC单粒冲击粉碎试验(即JKDWT或JKBRT)、JKMRC剥磨粉碎试验[2-3]。

1.2.1 JKDWT

落重试验(Drop Weight Test简称DWT)是JKMRC于上世纪90年代中期推出的用于测定矿石物料冲击粉碎特性的一种试验方法。单套试验共需试样25 kg左右,一般要求提供100 kg未经处理的原矿。JKDWT主要是对单粒物料在不同能量冲击粉碎作用下产物的粒度分布规律分析,获得被粉碎物料的破碎特性,按照要求将63~13 mm粒度范围的矿石分为5个粒级(63~53 mm、45~37.5 mm、31.5~26.5 mm、22.4~19 mm和16~13.2 mm),每个粒级3份,分别用3种不同能量进行冲击(样品被置于混凝土基座钢砧上,受到从一定高度沿导杆下落的钢质落重块的冲击而粉碎。通过改变落重块质量和下落高度可获得不同能耗条件下的冲击粉碎结果),共15组试验[2]。

使用指数函数t10=A(1-e-bEcs)来描述粉碎比能耗Ecs的关系,其中A和b是拟合参数。

Ecs—落重试验时所设定的能级,kW·h/t;

t10—矿石在特定能量下破碎后的粒度分布函数在粒度为原始粒度1/10处的取值,%;

A—矿石在某一能量破碎过程中,所能达到的最细的粒度,A越大,表示矿石在同样能级下产生的细粒级越多;

b—矿石在某一能量破碎过程中,达到平衡的速度,b越大,表示破碎过程完成的速度越快。

1.2.2 JK剥磨粉碎试验

JKMRC剥磨粉碎试验通常与JKDWT一同取样。试验使用的设备为φ300 mm×300 mm滚筒磨机,试验参数为转速53 r/min(临界转速率的70%)。试验矿样要求3 kg的53~37.5 mm粒级。试验过程中不加磨矿介质,把试验矿样倒入试验机内,开机转动10 min后取出矿样进行筛分。根据结果和相应参数求得剥磨粉碎参数ta,ta定义为试验产物t10值的1/10[2-3]。

1.3 SMC试验

SMC是JKDWT基础上改良的一种测试矿石可碎性的试验,其最大特点为所需矿石样品量小。从粒级组成而言,只需31.5~26.5 mm、22.4~19.0 mm、16.0~13.2 mm 3个粒级进行试验测试。SMC试验过程与JKDWT完全一致,但SMC试验仅对3个粒级进行测试,容易获得试验矿样。SMC试验通常需要100块指定粒度试样,首先测定平均密度然后分为5份,每份20块。对每份进行1个预定比能耗水平的单粒冲击粉碎,将同一比能耗水平下的粉碎产物合并筛析。SMC试验共需消耗约5 kg试样量,一般要求提供试样20 kg[2-3]。

SMC试验依据t10-E性能曲线获得以kW·h/m3为单位的落重指数DWi(drop-weight index)以及A和b值,但它不能获得破碎机参数,也不能获得半自磨/球磨模拟流程的物料参数ta以及其他反映物料粒度影响参数。通常情况下SMC试验以模型为依据,对ta值进行估算,根据Morrell(2009)开发出来的公式获得Mia、Mic和Mih参数[2]。

2 半自磨试验数据分析和运用

2.1 Metso批次磨试验数据分析运用

在JKDWT试验广泛运用前,Metso批次磨试验是运用较广泛的一种试验方法。国内有色行业早期的半自磨工艺多采用Metso批次磨试验,运用其数据进行选型和工程设计,比较典型的工程包括冬瓜山铜矿、普朗铜矿、东沟钼矿、德兴铜矿等。

根据相关文献报道:冬瓜山铜矿根据Metso批次磨试验获得半自磨运行比能耗值,进行选型和设计。Metso 批次磨试验结果表明:装球率6%~12%时,-12.7 mm占100%的比能耗为6.25~7.15 kW·h/t,根据数据库的生产实践比能耗在6.58~9.87 kW·h/t范围内采用半自磨工艺是经济可行的,因此冬瓜山铜矿适宜采用半自磨工艺。冬瓜山铜矿生产实践证明Metso 批次磨试验获得的重要参数对设备选型和工艺确定有效,选取的工艺和设备规格合理[2,6,8]。

按照Metso批次磨试验结果的判定标准对其它矿山进行分析。普朗铜矿Metso批次磨试验获得比能耗10.50 kW·h/t,比9.87 kW·h/t稍高,但是生产实践证明适宜。东沟钼矿Metso批次磨试验比能耗9.10 kW·h/t,德兴铜矿2.25万t/d生产线Metso批次磨试验比能耗8.50 kW·h/t,均在适宜范围内,生产实践也证明满足要求。

通过以上分析可知,Metso批次磨试验获得的比能耗能够较好的评价半自磨工艺的适应性,且对工艺流程设计和设备选型具有指导作用,该试验参数具有运用价值。当前Metso批次磨试验多与JKDWT、SMC等试验同时使用,多参数论证工艺可行性,进行设备选型校正。

2.2 JKDWT 数据分析运用

JKDWT完成后通常能够获得的关键参数包括抗冲击破碎特性的A、b、A×b值以及t10,抗研磨破碎能力ta,矿石颗粒尺寸对抗冲击破碎能力的影响分析、密度测试试验结果。有的JKDWT还可以获得邦德功指数、邦德磨蚀指数[5,7]。

当前JKDWT是进行半自磨工艺设计和运用的必做试验,国内大多数选矿厂均进行了JKDWT试验,其试验数据成为影响工艺设计和选型的关键。

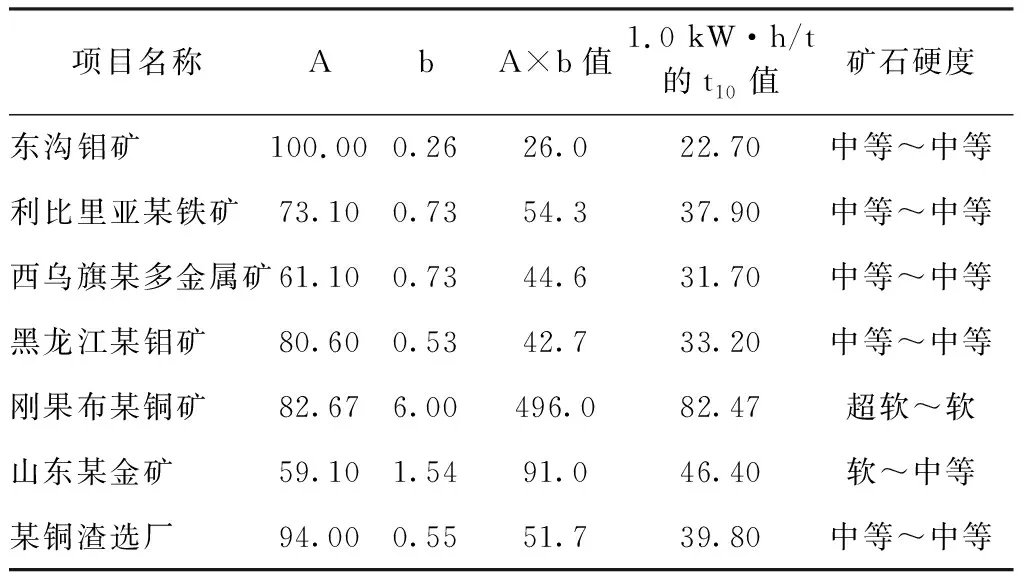

2.2.1 A、b、A×b值以及t10

A、b、A×b值以及t10是JKDWT获得的最为关键数据,是半自磨工艺核心参数,是JK SimMet软件模拟计算的基础数据。参数A的意义是比能耗E趋于无穷大时t10的取值上限;参数b影响t10-E关系曲线在不同位置的斜率;A和b的乘积等于该曲线在E=0处的斜率,该数值可作为矿石抗冲击粉碎强度的一个衡量指标。采用A×b值和1.0 kW·h/t的t10值进行评价,两参数的数值越小,表示矿石的抗冲击破碎能力越强。通常在JKMRC现有数据库中,A×b取值的分布范围是20~300,取值接近20的为极硬矿石,接近300的为极软矿石。根据文献报道,A×b值接近20矿石比较硬,超过80矿石比较软,到200或300矿石相当软;1.0 kW·h/t的t10值一般在20~70之间,接近20矿石比较硬,超过70矿石比较软[2]。按照A×b值和t10的评价标准对部分矿山试验数据进行分析,从获得数据可知,A×b值为多数矿山所有,t10值部分矿山有。表2为东沟钼矿、利比里亚某铁矿、西乌旗某多金属矿等矿山相关数据。

表2 A×b值、t10值对比分析表

由表2可知,由A×b值与1.0 kW·h/t的t10值获得数据表征矿石的硬度基本一致,仅个别出现小幅偏差。因此,可以采用两参数对矿石进行评价,也可作为JKSimMet软件模拟基础,从以上选矿厂的生产实践来看数据运用可靠。

2.2.2 抗研磨破碎能力ta

抗研磨破碎能力参数ta,定义为试验产物t10值的1/10。一般情况下,ta值越小表示抗研磨能力越强。根据文献报道:ta值一般在0.1~1.7之间,接近0.1矿石比较硬,超过1.7矿石比较软。ta也是进行JK软件模拟的重要参数。ta参数意义与t10的意义基本一致[2,6,8]。

2.2.3 矿石颗粒尺寸与冲击破碎能力关系

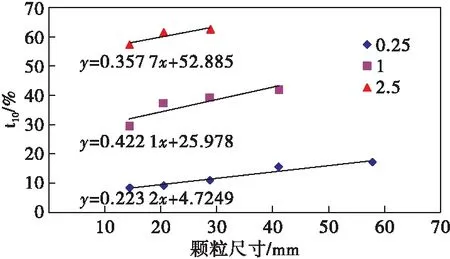

矿石颗粒尺寸对抗冲击破碎能力的影响,该参数可作以下判定:

(1)矿石粒度增加,t10明显增加,抗冲击破碎能力减少,粒度大,抗冲击能力弱,不适合自磨,不能形成磨矿介质。

(2)矿石粒度增加,t10明显减少,抗冲击破碎能力增强,粒度大,抗冲击能力强,能形成磨矿介质适合自磨。

(3)通过斜率判断,颗粒尺寸增加,t10增加明显向上,可以推断100~200 mm范围内没有可以作为介质的颗粒存在。某铜矿石样品抗破碎能力随颗粒尺寸的变化如图1所示。

图1 某铜矿石样品抗破碎能力随颗粒尺寸的变化曲线图

(4)通常低能量t10值足够高,也不会出现可以作为介质的矿石颗粒存在。

2.2.4 矿石密度分布

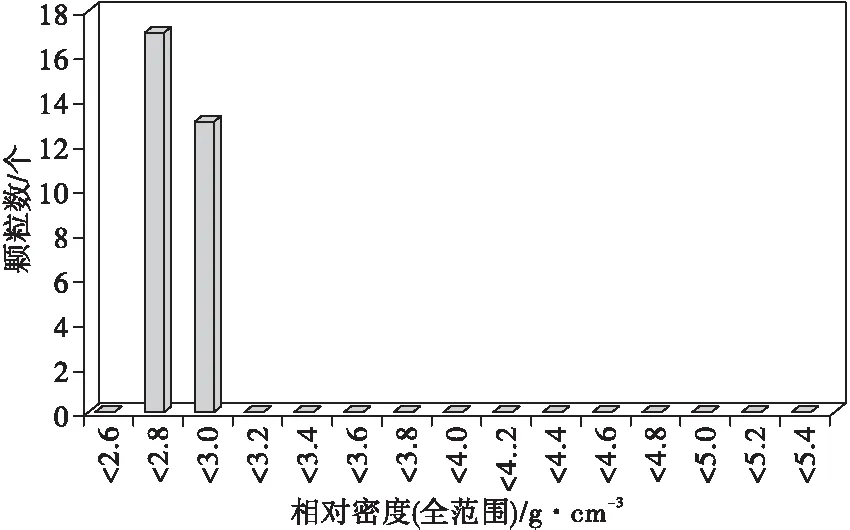

矿石密度分布会影响磨机装料堆密度和相关功耗,尤其当自磨机/半自磨机用于低碳钢装载时。试验矿石密度测定结果分析通常体现在两个方面:①密度变化情况,若出现矿石高密度区间,特别是出现双峰现象,产生顽石可能性高;②关注是否存在高密度,且抗破碎能力高的矿石组分,即t10值1.0 kW·h/t和A×b值小的矿石,若存在这种矿石颗粒(难磨粒子)在自磨机/半自磨机中聚集,导致实际支取功率高于期望支取功率,将会产生顽石。

图2为某钼矿矿石密度分布测定结果,由图2可知,该矿无双峰,也无高密度矿石,但是该矿的A×b值仅为26,接近硬矿石,属于难磨矿石。该钼矿多年生产实践证明,矿石容易产生顽石,顽石产率达到15%~20%,直接影响生产。因此,当前依据试验获得矿石密度分布情况来判定顽石破碎的取舍还有所欠缺。目前为了保证半自磨工艺可靠性,通常在设计中多考虑增加顽石破碎作业。

图2 某钼矿矿石密度分布图

2.2.5 邦德功指数和邦德磨蚀指数

邦德功指数在半自磨工艺中多指邦德球磨功指数,主要用于球磨机选型计算,也可用于判定矿石可磨性。据文献报道:邦德球磨功指数位于10~13.5 kW·h/t为易磨矿石,13.5~17 kW·h/t为中等可磨度矿石,>17 kW·h/t为难磨矿石[2,6,8]。邦德磨蚀指数用于预估算球磨机的衬板、钢球消耗。邦德球磨功指数的数据运用实例较多,在此不赘述。

2.3 SMC 数据分析运用

SMC试验可获得抗冲击破碎参数A、b、A×b值。在此基础上按照Morrell计算模型,将SMC和邦德球磨功指数试验结果计算获得落重指数DWi(kW·h/m3)、磨损参数ta,磨矿功指数Mia、高压辊磨功指数Mih、破碎功指数Mic[5,7]。

当前通过SMC获得的关键参数DWi,可对标数据库DWi值给予判定,在0.5~14.0 kW·h/m3范围内DWi数值低代表矿石容易破碎。

Mia、Mih、Mic三个参数分别表示为粗颗粒(>750 μm)磨矿、高压辊磨机、破碎机的功指数,目前相关参数运用报道较少,生产实践更少。曾有文献报道采用Mia和Mib两个数可共同估算常规磨矿系统总功率[2]。

3 数据运用建议

通过半自磨试验数据分析和运用情况描述可知,当前半自磨试验获得的关键数据运用广泛,实用性强,例如Metso批次磨试验单位净功耗;JKDWT和SMC获得的A、b、A×b值以及ta值等;SMC试验中获得的辅助参数运用较少,特别生产实践少,有的效果欠佳,例如JKDWT 矿石密度分布与顽石破碎作业判定,Mia、Mih、Mic参数的运用等。为了更好的使用半自磨试验数据,结合现状提出如下建议。

(1)充分理解试验数据的理论和现实意义。所有数据均能客观地反应矿石特性,科研工作者、设计者和生产实践者均应充分认识,更好地运用。

(2)围绕半自磨工艺的顽石破碎开展专项研究,解决矿石密度分布无法准确判定顽石破碎问题,寻找更准确和更可靠判定参数和方法。

(3)加大SMC试验获得辅助参数运用实践。

(4)建议生产实践者对试验数据运用情况进行后评价。前期通过试验数据进行设计和选型,后期对试验数据的运用进行分析和评价,逐渐解决试验数据和生产实践之间差距,不断修正试验数据运用有效性。

4 结 论

(1)当前半自磨机试验方法能够获得满足半自磨机工艺确定和选型的关键参数,并且在生产实践中获得广泛运用。

(2)当前半自磨机试验方法获得的参数不能完全解决半自磨工艺中的所有问题,比如是否采用顽石破碎作业无参数化指标来判定。

(3)设计单位、设备厂家和生产单位在关注半自磨试验关键参数的同时也应关注其过程参数。通过过程参数充分认识所处理矿石的可磨性、可碎性等特性,从而更好地指导设计、选型和生产。