基于PLC的相框组装包装控制系统设计

2022-03-21刘彦磊郭涛张世辉李传军张培

刘彦磊,郭涛,张世辉,李传军,张培

基于PLC的相框组装包装控制系统设计

刘彦磊1,郭涛2,张世辉1,李传军1,张培1

(1.天津中德应用技术大学 机械工程学院,天津 300350;2.中国电子系统工程第四建设有限公司,石家庄 050004)

为了解决相框组装包装控制系统中工业机器人、机器视觉检测系统、MES系统、触控一体机之间等通信及数据交换的难题,实现MES系统对底层设备的直接控制。进行结构设计,包括相纸组装、logo组装、视觉检测、包装盒组装等装置。以台达PLC AS228P为主控器,进行通信网络架构及相关算法软件的设计,利用Modbus TCP协议通过以太网实现与不同智能设备间通信。组装包装系统运行稳定,成功率达到99.5%,产品合格率达到99.2%,数据通信稳定和可靠,符合工业应用要求。该控制系统很好地满足了企业对智能制造的需求,解决了不同设备之间数据通信的难题。

工业机器人;机器视觉;MES;Modbus TCP

为了适应中国制造2025发展及企业自身发展需求,提高企业产线的智能化水平已经成为制造业发展的趋势,其智能化程度对企业生产效率具有重要影 响[1]。实现生产线的自动化、智能化、柔性化程度、通信等问题就显得尤为重要了,为此杨新顺[2]提出结合工控机、运动控制卡等多控制器的控制系统,葛畅[3]提出结合PLC和伺服电机的控制系统来实现产线的自动化程度,熊隽等[4-7]则把工业机器人应用于智能产线来提高其智能化程度。

大部分采用传统I/O控制,很难实现MES系统对PLC的直接控制和通信的问题,以及不同设备之间的通信问题,并且存在由于人工漏检、检测不准等造成的相框装配的质量问题。在已有的研究基础上,文中设计以PLC为控制中心,引入工业机器人、机器视觉缺陷检测系统,通过以太网与工业机器人系统、视觉检测系统、触控一体机、MES系统等进行信息采集和数据交换的智能化控制系统,通过实验和企业实际应用来验证该系统的有效性[8]。

1 系统方案设计

根据企业实际应用要求,设计了相框组装包装机械结构及工艺流程,综合应用PLC、工业机器人控制系统、视觉检测系统、Modbus TCP、触控一体机和MES系统等技术来进行电气硬件结构和通信网络的设计,以此来解决企业提出的相框装配质量、生产效率、MES系统与PLC之间直接进行控制和通信,以

及不同设备之间数据通信的问题。

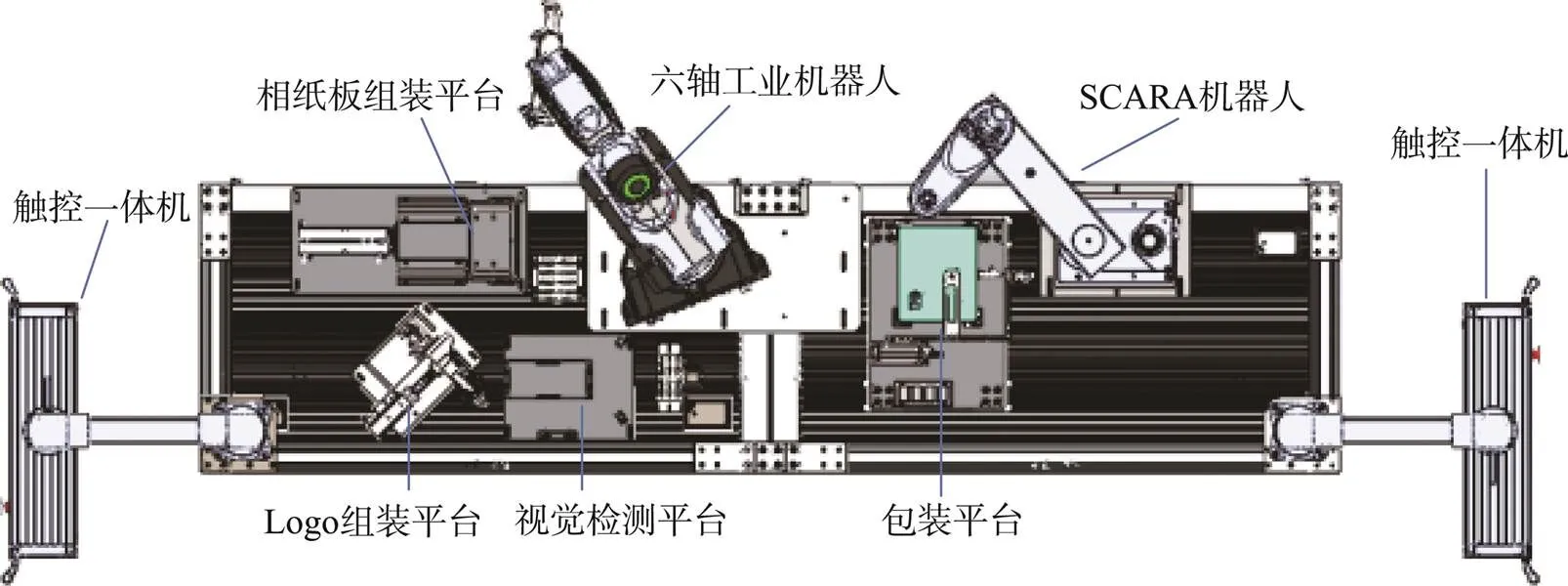

1.1 相框组装包装结构

根据相框产线生产工艺设计了相框的组装包装系统,其包括2部分:相框组装结构和相框包装结构,见图1。其工艺过程:首先把相框从传送带取来放到logo组装平台进行logo组装,其次把相片装入相框,然后进行机器视觉缺陷检测,最后装盒进行包装。

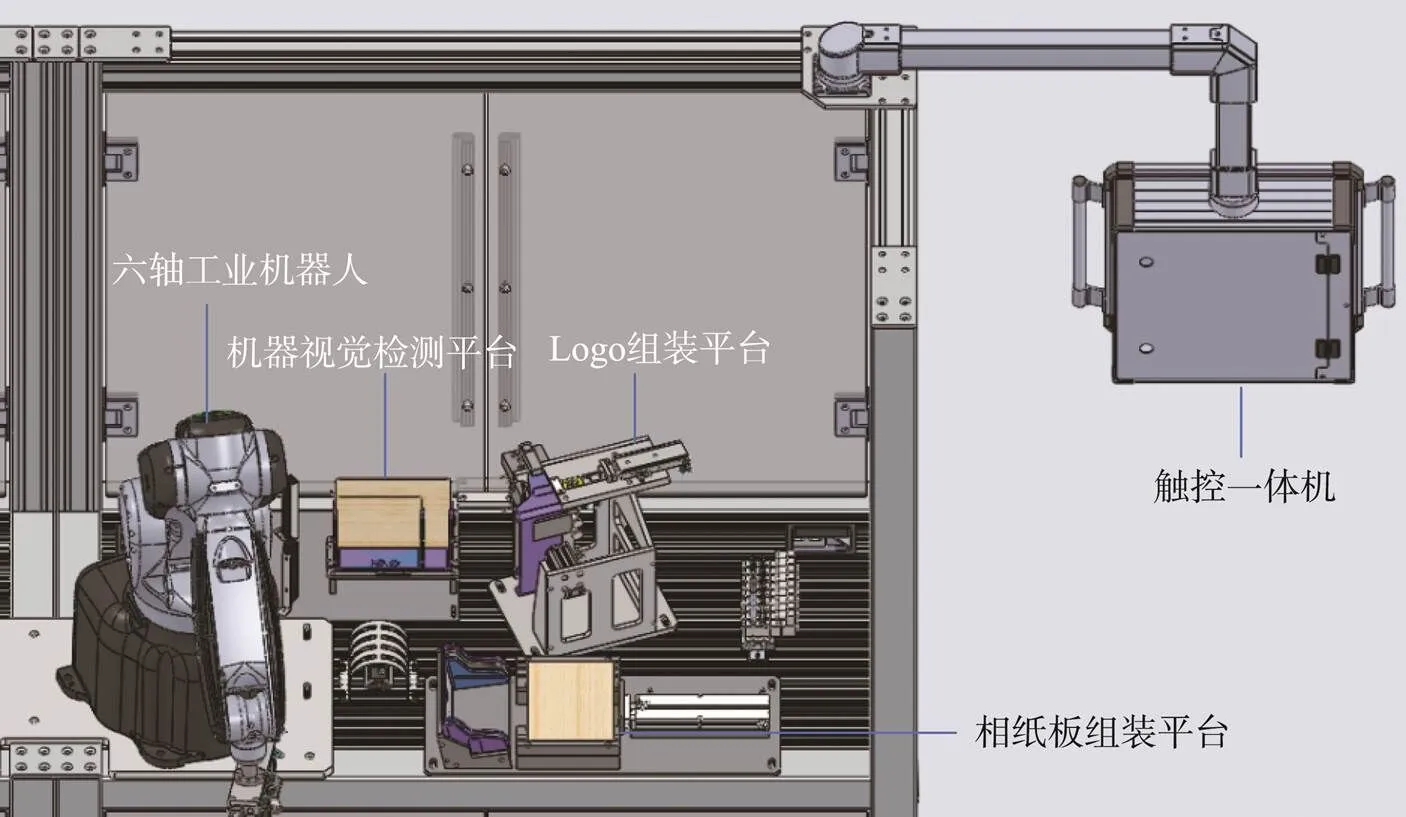

1.2 相框组装结构

相框组装结构主要包括机器人平台、logo组装平台、相片组装平台、触控一体机及机器视觉检测平台,其结构见图2。

工艺流程:在MES控制以及PLC已经复位完成状态下,由MES发送抓取相框尺寸和抓取触发指令,PLC控制机器人开始抓取相框到相框logo组装位,并抓取相板到相框相板组装位。

在MES控制以及PLC已经复位完成状态下,由MES发送抓取logo颜色和抓取触发指令,PLC控制机器人开始抓取相对应颜色的logo到装配区,其余颜色的logo到暂存区。

图1 相框组装包装结构

图2 相框组装结构

待logo和相框相板都抓取到位后,logo装配机构开始将logo推入相框logo槽内,推入完成后PLC发送抓取指令,将相框抓取到相板装配位置,相板装配完成后由机器人抓取到检测位置,进行相板安装平整度和侧面划痕的拍照检测,检测合格后由MES发送抓取指令,将合格的相框和暂存区的logo抓取到盒子里。

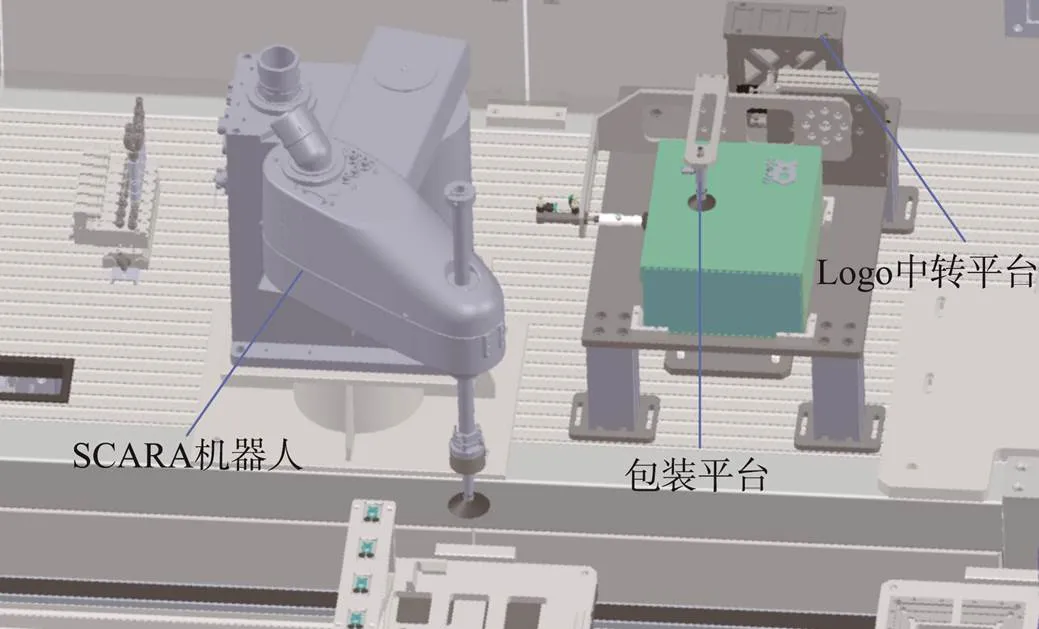

1.3 相框包装结构

相框包装结构主要包括机器人平台、包装固定平台、触控一体机,其结构见图3。

图3 相框包装结构

工艺流程:在MES控制且单站复位完成状态下,由MES发送开始抓取指令,由SCARA机器人从环线将包装盒抓取到包装位,由气动开盖系统将包装盖打开,此时给MES反馈完成信号,MES发送相框抓取指令给六轴机器人,将装配完成的相框抓取到盒子里,相框放置完成后,反馈给MES完成信号,由MES发送开始包装指令,气动翻盖系统将盒子重新扣好,由SCARA机器人将包装完成的盒子重新放到环线托盘上。

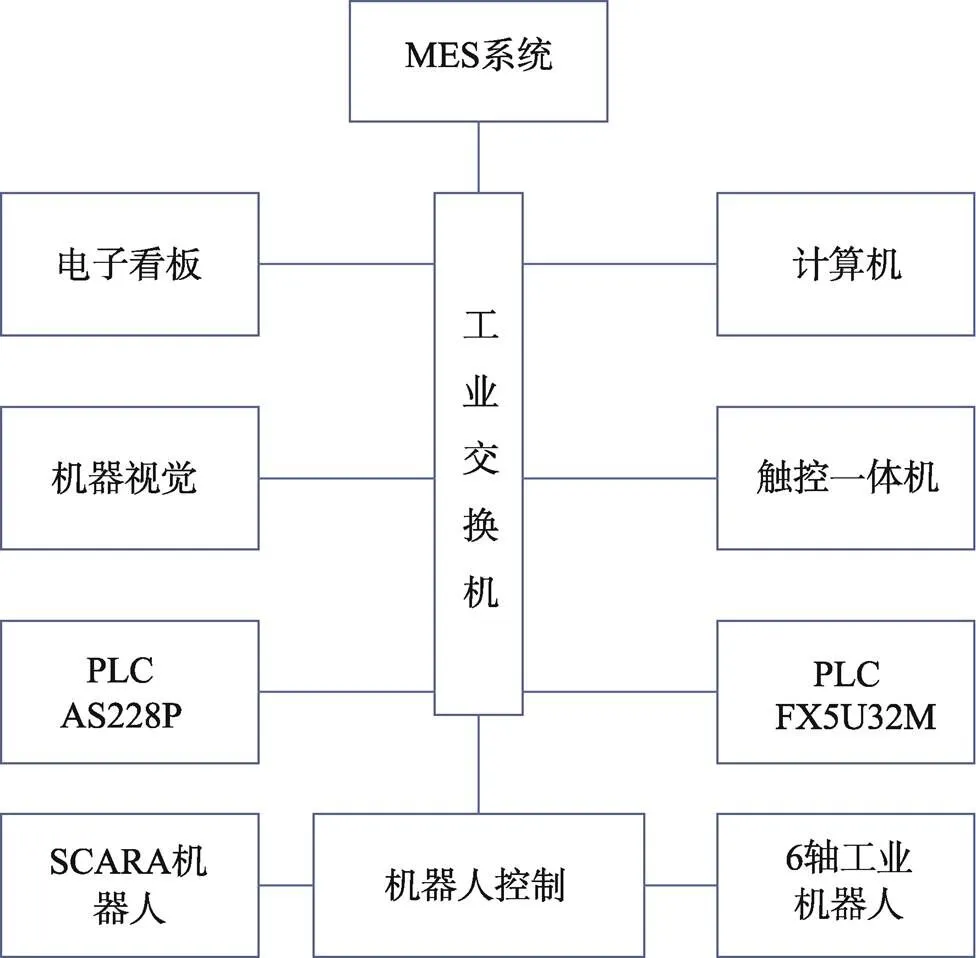

2 控制系统硬件结构设计

基于PLC的相框组装包装控制系统采用台达PLC AS 228P为主控制器,具有高效的算力,内置EtherNet通信接口,支持Modbus TCP开放式工业以太网络协议,灵活网络系统架构,满足实时控制与数据交换需求。支持与第三方设备进行开放式工业以太网络通信,通过工业交换机可与工业机器人、三菱PLC、机器视觉检测系统、触控一体机等设备进行通信,台达PLC的MODBUS TCP数据交换只需在编程软件数据交换表进行简单设置就可实现与第三方设备进行通信及数据交换,不需单独编写通信程序,大大简化编程难度[9-10],系统硬件结构见图4。

图4 系统硬件结构

3 系统网络通信设计

该项目采用了Modbus TCP协议,以太网TCP/IP数据包封装有MODBUS报文,并使用TCP/IP和以太网在站点间传送。设备间通过以太网口进行连接,大大简化了布线,增加了通信的稳定性,并且所用设备均支持此协议,以台达AS 228P PLC为主控制器,采用星型网络拓扑机构,与第三方设备进行通信和数据交换,协调控制机器人、组装平台、视觉检测平台、包装平台。按照工艺流程完成组装包装工作,完成相关数据采集以及所有设备与MES系统进行数据通信的任务[11-13],系统网络拓扑结构见图5。

图5 系统网络拓扑结构

3.1 PLC机器人通信设计

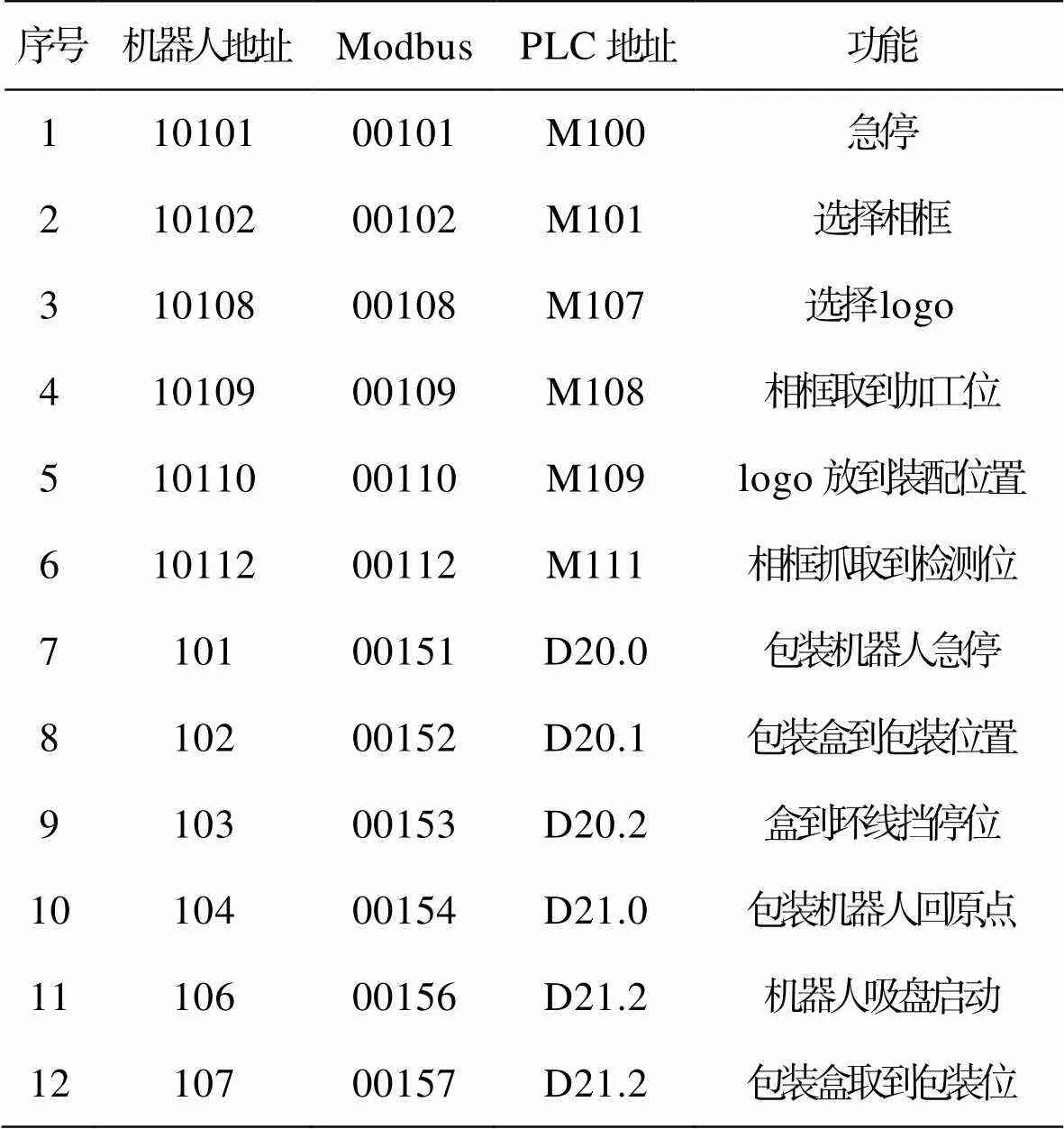

台达PLC AS 228P作为主控制器,主要接收来自MES系统的指令,并按照指令要求完成对机器人的控制,实现机器人从传送带抓取相框和logo放置组装平台进行组装检测包装等任务。主控PLC的Modbus TCP数据交换设置,需在编程软件中进行设置,主机IP为192.168.1.14,端口号为502,数据交换区为D300-D400、M100-M150;该数据交换区用作存储MES系统与工业机器人进行交换的数据。三菱PLC的数据交换区(D20-D30)主要存储其与主控PLC、包装机器人进行通信及控制的相关数据,机器人与主控PLC数据交互的主要地址分配见 表1[14]。

表1 机器人与主控PLC数据交互的主要地址

Tab.1 Main address of data interaction between robot and PLC

李群机器人作为客户端来读取主PLC M100-M150区和三菱PLC D20-D30的数据,根据数据的含义来执行相关动作,完成相框、logo抓取放置到组装平台的任务,同时把包装盒放到包装平台进行包装。6轴机器人和SCARA机器人IP设置要与PLC在同一网段,通过编写程序设置IP地址及相应的通信程序来完成数据交换,通信程序如下所述[15]。

Dim ep As New IPEndPoint("192.168.1.81")

Dim mb As New Modbus(ep)

Dim id As String

id = mb.ReadDeviceId(0)

Dim bool( ) As Boolean

mb.ReadCoils(100, 20, bool)

3.2 机器视觉系统设计

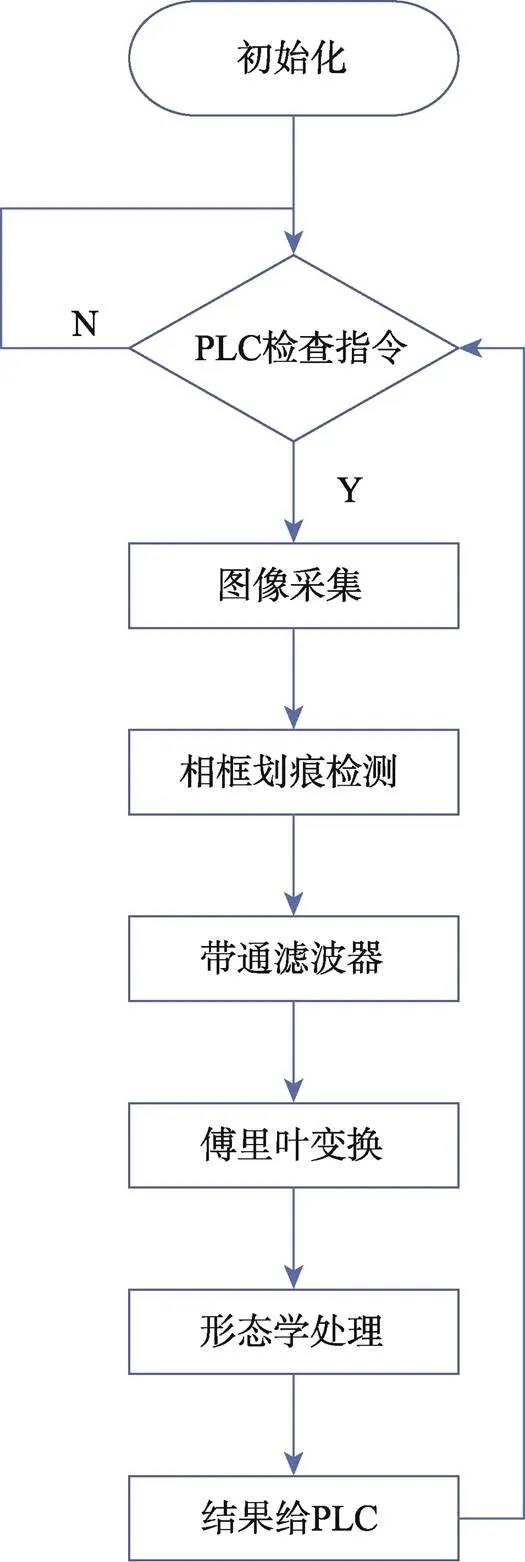

机器视觉系统采用基恩士视觉系统,包括工业相机、镜头、照明等。视觉检测系统与PLC通过Modbus TCP协议和I/O进行通信数据的交换,PLC通过读取视觉检测系统的数据来判断相框质量,视觉检测系统主要功能是检测相框是否存在划痕,以及照片装配后位置是否正确。通过检测,确保加工完的相框和组装好的相框照片满足外观和装配精度等要求,视觉检测处理流程见图6。

图6 视觉检测处理流程

4 软件设计

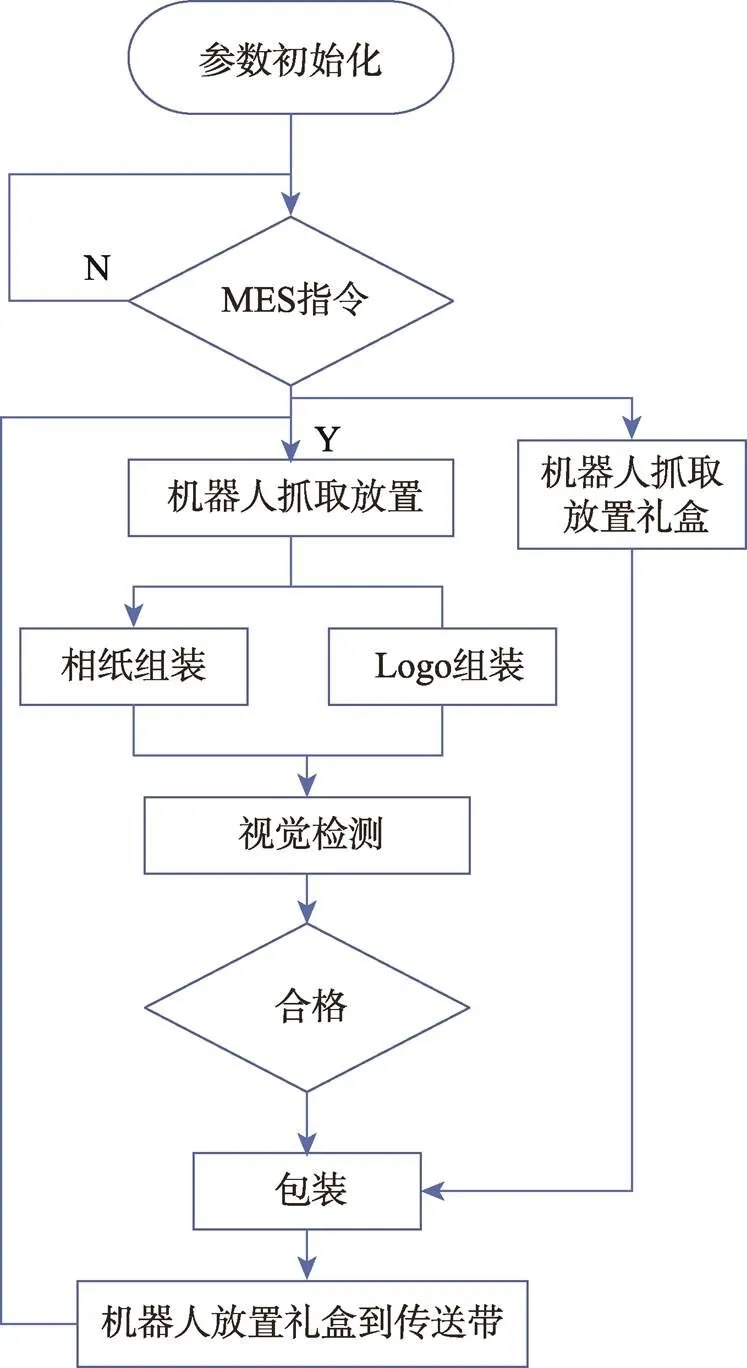

根据工艺要求,软件设计包括PLC主程序、机器人程序、视觉检测系统程序。主控PLC程序主要接收来自MES系统的指令,控制机器人从传送带抓取相框、logo到装配台进行装配,以及视觉检测;其次控制机器人把包装盒放到包装台,并把检测合格的相框装放到包装盒进行包装;最后将包装好的礼盒放到传送带,主程序控制流程见图7。

图7 主程序控制流程

5 系统调试

相框组装包装实物见图8。为保证系统的性能,将该系统交付企业试运行并测试验证,对工业机器人的抓取定位,相框的组装包装,视觉检测系统,PLC与设备之间的通信和数据交换,MES系统直接控制

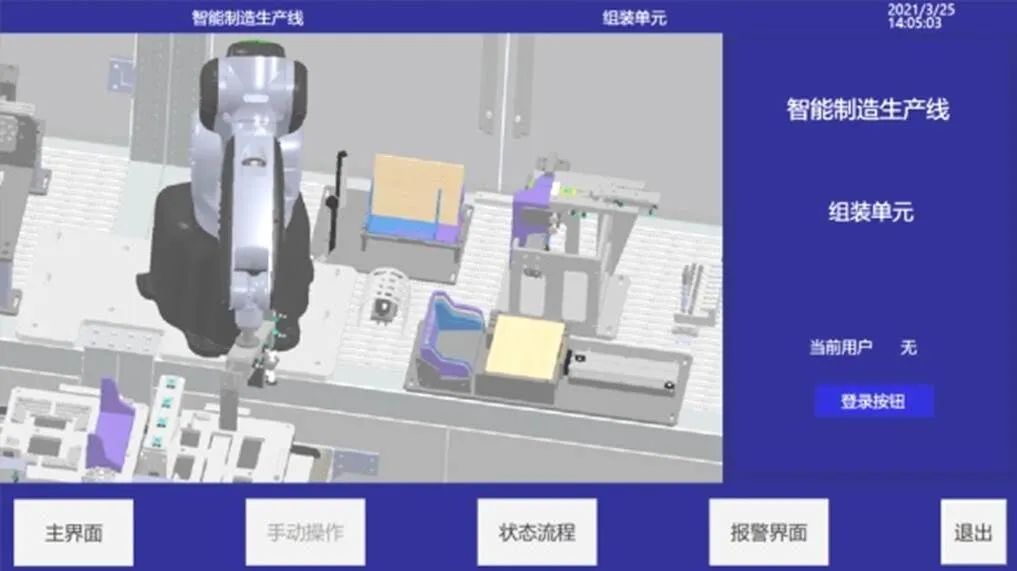

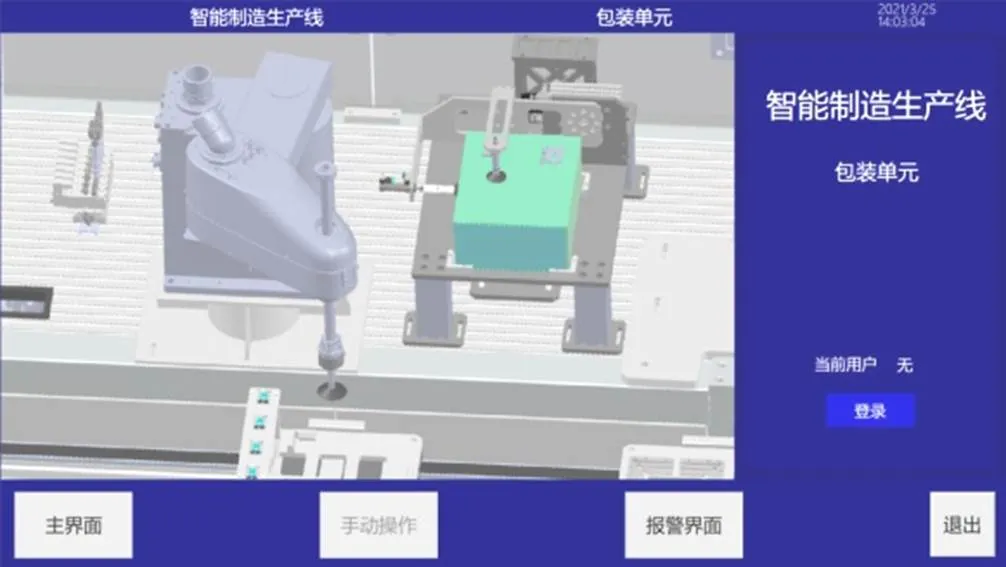

PLC等功能进行了一系列测试验证。结果表明,组装包装过程稳定,精确且速度快,包装成功率达到99.5%,产品合格率达到99.2%,包装效率为4~6个/min,数据交换及通信非常的稳定、可靠,满足了企业实际需求。为了更好地显示数据以及方便技术人员操作,设计了组装单元和包装单元人机界面,界面包括组装包装过程状态参数、报警界面、故障、机器人状态、MES指令状态、自动手动模式等,组装单元界面见图9,包装单元界面见图10。

图8 相框组装包装实物

图9 组装单元界面

图10 包装单元界面

6 结语

为了满足企业实际需求,设计了基于PLC的智能相框组装包装系统,采用了集工业机器人、视觉检查系统、MES系统于一体的综合技术,利用Modbus TCP协议,以及自研的数据交换和通信软件算法,很好地解决了MES系统对底层PLC为核心控制器的直接控制和通信,以及不同设备之间数据通信的难题。通过企业的实际应用验证,该系具有通信实时性强、可靠、稳定、柔性化、效率高等特点,大大提高了企业的产能和效益。

[1] 庞党锋, 宋亚杰, 王春光, 等. 基于工业机器人的数控加工控制系统设计[J]. 机床与液压, 2020, 48(21): 62-64.

PANG Dang-feng, SONG Ya-jie, WANG Chun-guang, et al. Design of Control System of NC Machining Based on Industrial Robot[J]. Machine Tool & Hydraulics, 2020, 48(21): 62-64.

[2] 杨新顺. 基于多控制器的包装生产线控制系统设计[J]. 包装工程, 2017, 38(11): 165-169.

YANG Xin-shun. Control System Design for Packaging Production Line Based on Multi-Controller[J]. Packaging Engineering, 2017, 38(11): 165-169.

[3] 葛畅. 基于PLC的伺服装箱机控制系统的设计[J]. 包装与食品机械, 2019, 37(4): 40-42.

GE Chang. Design of Servo Boxing Machine Control System Based on PLC[J]. Packaging and Food Machinery, 2019, 37(4): 40-42.

[4] 熊隽. 基于智能制造生产线的工业机器人应用[J]. 机床与液压, 2018, 46(21): 91-94.

XIONG Jun. Industrial Robot Applications Based on Intelligent Manufacturing Production Line[J]. Machine Tool & Hydraulics, 2018, 46(21): 91-94.

[5] 吴斌. 基于工业机器人的智能制造生产线设计[J]. 机床与液压, 2020, 48(23): 55-59.

WU Bin. Design of Intelligent Manufacturing Production Line Based on Industrial Robot[J]. Machine Tool & Hydraulics, 2020, 48(23): 55-59.

[6] 罗英俊, 张军, 宁玉红, 等. 工业机器人在电机外壳加工生产线上的应用[J]. 现代制造工程, 2017(12): 48-53.

LUO Ying-jun, ZHANG Jun, NING Yu-hong, et al. Application of Industrial Robot in the Production Line of Motor Shell[J]. Modern Manufacturing Engineering, 2017(12): 48-53.

[7] 谭子会. 基于双目视觉的包装过程分拣技术研究[J]. 包装与食品机械, 2020, 38(5): 60-63.

TAN Zi-hui. Research on Packaging Process Sorting Technology Based on Binocular Vision[J]. Packaging and Food Machinery, 2020, 38(5): 60-63.

[8] 马洪福, 张成, 周正海, 等. PLC控制的粕库装车打包计数系统设计[J]. 包装与食品机械, 2020, 38(1): 47-49.

MA Hong-fu, ZHANG Cheng, ZHOU Zheng-hai, et al. Design of Packing and Counting System for Storage Truck Based on PLC Control[J]. Packaging and Food Machinery, 2020, 38(1): 47-49.

[9] 胡运林, 汪泳, 吴彬. 双工位烟丝自动装箱机的系统设计[J]. 机械设计与制造工程, 2021, 50(1): 51-54.

HU Yun-lin, WANG Yong, WU Bin. The System Design of the Tobacco Automatic Packing Equipment with Double Working Position[J]. Machine Design and Manufacturing Engineering, 2021, 50(1): 51-54.

[10] 吴迎春, 徐连强, 王峰云. 窗帘滑轮自动装配系统设计[J]. 机械设计与制造工程, 2020, 49(9): 48-52.

WU Ying-chun, XU Lian-qiang, WANG Feng-yun. Design of Curtain Pulley Automatic Assembly System[J]. Machine Design and Manufacturing Engineering, 2020, 49(9): 48-52.

[11] 陈亚琳. 三伺服枕式包装机控制系统设计[J]. 包装与食品机械, 2020, 38(1): 61-63.

CHEN Ya-lin. Control System Design of Three Servo Pillow Food Packaging Machine[J]. Packaging and Food Machinery, 2020, 38(1): 61-63.

[12] 赵纪国, 朱月松, 沙杰, 等. 食品用碗/杯自动包装机构的设计[J]. 包装与食品机械, 2020, 38(2): 42-45.

ZHAO Ji-guo, ZHU Yue-song, SHA Jie, et al. Design of Automatic Packaging Mechanism for Stacked Food Bowls/Cups[J]. Packaging and Food Machinery, 2020, 38(2): 42-45.

[13] 戴卫军, 唐燕妮. 基于ZigBee+RFID的智能装配多机器人协作系统研究[J]. 现代制造工程, 2017(12): 54-58.

DAI Wei-jun, TANG Yan-ni. Research on Multi Robots Cooperative System of Intelligent Assembly Based on ZigBee and RFID[J]. Modern Manufacturing Engineering, 2017(12): 54-58.

[14] 刁世普, 秦磊, 郑振兴. 自主分拣机器人视觉系统的快速标定方法[J]. 组合机床与自动化加工技术, 2020(11): 91-93.

DIAO Shi-pu, QIN Lei, ZHENG Zhen-xing. Rapid Calibration Method for Autonomous Sorting Robot' s Vision System[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2020(11): 91-93.

[15] 袁春静, 刘桂涛, 王林平, 等. 用于不同规格瓷器包装的通用自动化系统设计[J]. 包装工程, 2021, 42(1): 224-229.

YUAN Chun-jing, LIU Gui-tao, WANG Lin-ping, et al. Design of a Universal Automation System for Packaging Porcelain of Different Specifications[J]. Packaging Engineering, 2021, 42(1): 224-229.

Design of Photo Frame Assembly and Packaging Control System Based on PLC

LIU Yan-lei1, GUO Tao2, ZHANG Shi-hui1, LI Chuan-jun1, ZHANG Pei1

(1.School of Mechanical Engineering, Tianjin Sino-German University of Applied Sciences, Tianjin 300350, China; 2.China Electronics System Engineering Fourth Construction Co., Ltd., Shijiazhuang 050004, China)

The work aims to solve the problems of communication and data exchange among industrial robots, machine vision inspection system, MES system and touch control AIO machine, and realize the direct control of the bottom equipment by MES system. The main structure was designed, including photo paper assembly, logo assembly, visual inspection, packaging box assembly and other devices. The communication network and related software were designed with Delta PLC AS228P as the master controller. Modbus TCP protocol was used to realize communication with different intelligent devices through Ethernet. The assembly and packaging operation was stable, the success rate reached 99.5%, the product qualification rate reached 99.2%, and the data communication was stable and reliable, which met the requirements of industrial application. The control system can meet the needs of intelligent manufacturing and solve the problem of data communication between different devices.

industrial robot; machine vision; MES; Modbus TCP

TB486;TP23

A

1001-3563(2022)05-0205-06

10.19554/j.cnki.1001-3563.2022.05.028

2021-05-31

天津市企业科技特派员项目(20YDTPJC01120 );天津市智能制造专项资金支持类项目(20193151);天津市教委科研计划(2018KJ258);天津市教委科研计划重点项目(2020ZD05)

刘彦磊(1982—),男,硕士,天津中德应用技术大学副教授,主要研究方向为机器人技术及机器视觉,智能控制。