新型Al-Zn-Mg-Sc-Er-Zr合金的热变形行为

2022-03-20汤中英邢清源杨守杰

汤中英,邢清源,杨守杰*,丁 宁

(1 中国航发北京航空材料研究院,北京 100095;2 北京市先进铝合金材料及应用工程技术研究中心,北京 100095;3 空装驻北京地区第六军事代表室,北京 100095)

Al-Zn-Mg系合金属于可热处理强化铝合金,时效热处理后具有较高的强度,是用于制造航空航天等领域中轻质结构件的主要材料之一。相较于Al-Zn-Mg-Cu系合金,由于没有Cu元素的加入,其剥落腐蚀与晶间腐蚀性能显著提高,但存在强度相对不足,且有一定的应力腐蚀倾向的问题。而通过稀土元素微合金化可同时提高合金的强度与腐蚀性能,是目前该系列铝合金的研究重点之一。诸多研究表明[1-3],Sc元素是铝合金中最为有效的微合金化元素之一,可通过析出良好热稳定性的析出相Al3Sc钉扎位错、细化晶粒、抑制热变形过程中再结晶的形成与长大。Er元素的作用与Sc相似,细化晶粒与抑制再结晶效果比Sc略差,但具有一定的价格优势[4-6]。Zr元素在Al中的扩散系数比Sc,Er低,复合添加Zr可与Al3Sc作用形成具有核壳结构的析出相Al3(Sc, Zr),外壳的Zr可阻碍内核中Sc元素的热扩散,提高析出相热稳定性[7-9]。Sc,Zr的协同作用对铝合金细化晶粒、抑制再结晶与强度的提高均有益,商业铝合金通常在添加Sc元素的同时添加0.1%(质量分数,下同)的Zr。

细化晶粒可增强合金细晶强化效果,从而提高强度。抑制再结晶可减少大角度晶界的数量,增加相同腐蚀深度下应力腐蚀裂纹的扩展路径,提高合金的抗应力腐蚀性能[10]。而热变形是控制合金晶粒尺寸与再结晶程度的重要手段,研究铝合金的热变形行为十分必要。柯彬等[11-12]研究了7020铝合金的高温热变形行为,认为主要软化机制为动态回复,失稳组织特征为局部流动与微裂纹。仇鹏等[13]研究了AA7021铝合金中高温热变形行为,认为随变形温度升高,软化机制可由动态回复转变为动态再结晶,组织演变过程为位错缠结-位错墙围成包状结构-多边形化完全。Luo等[14]研究了7A09合金的热变形行为,认为动态再结晶和金属间化合物溶解,是使变形所需应力随温度升高而减小的原因。在铝合金中加入微量稀土元素后,将对合金的热变形行为产生影响。Wu等[15]研究了Al-Zn-Mg-Er-Zr合金的热变形行为,认为失稳组织特征为绝热剪切带与局部流动,安全区组织特征为动态回复。Al3(Er,Zr)粒子对位错滑移与亚晶界迁移具有阻碍作用,可抑制再结晶的发生。也有研究认为[16],晶界附近的粒子有利于应变诱发晶界迁移的发生,使热变形合金发生再结晶。

现有的Al-Zn-Mg系合金热变形研究中,关于微量稀土元素对热变形行为影响的研究相对较少,稀土元素Sc,Er的加入对合金热变形行为的影响尚需进一步研究。先前的研究对比了0.1%Sc+0.1%Er,0.2%Er和0.4%Er三种配比的Al-Zn-Mg系合金的组织与性能,晶粒细化效果及室温拉伸性能0.1%Sc+0.1%Er>0.4%Er>0.2%Er,0.1%Sc+0.1%Er的抗拉强度、屈服强度和伸长率分别可达585,566 MPa和8.3%[17]。本工作选择0.1%Sc+0.1%Er的配比,设计了一种含微量Sc,Er,Zr元素的Al-Zn-Mg合金,对轧制温度在380~440 ℃之间不同工程应变量下的热变形行为进行了研究。并根据商业铝合金生产过程中轧制道次多、总变形量大,且具有各向异性的特点,对比了几种不同工程变形量下合金的变形行为,以期对后续工业生产中板材轧制工艺的制定提供一定参考。

1 实验材料与方法

本实验所用材料实际化学成分为Al-8.9Zn-1.3Mg-0.1Sc-0.1Er-0.1Zr (质量分数,%),经过DSC测试后制定的均匀化工艺为465 ℃/8 h+468 ℃/24 h,均匀化后机加工得到φ10 mm×15 mm的圆柱试样。采用Gleebl-3800热模拟机对试样进行单道次热压缩实验,变形温度为380,410,440 ℃,应变速率为0.01,0.1,1,10 s-1,工程应变量为45%,60%,75%(真应变0.5978,0.9163,1.3863)。热压缩后试样快速进行淬火至室温,以保留高温变形组织。压缩后试样在Leica Dmi8显微镜下观察金相组织,Tecnai G2 F20 S-TWIN透射电镜下进行TEM组织观察与分析,FEI Nova nanoSEM450扫描电镜下进行SEM组织观察与分析,D8 Discover X射线衍射仪下进行XRD测试。

2 结果与讨论

2.1 真应力-真应变曲线

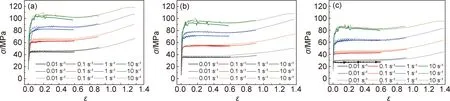

图1为热模拟得到的不同变形温度、应变速率及应变量下的真应力-真应变曲线。曲线中流变应力的变化取决于加工硬化和动态软化(动态回复和动态再结晶)过程[11]。根据真应力-真应变曲线,可将热变形过程分为小应变量下的稳态变形阶段和大应变量下的加工硬化阶段。在应变量小于45%时,流变应力基本不随应变的增加而变化,真应力-真应变曲线较为平缓,此阶段为稳态变形阶段。这主要是由于加工硬化与动态回复两种矛盾机制同时在进行,相互抵消达到稳态平衡。而随着应变量的增加,基体组织中的位错不断增殖、塞积和缠结,位错密度增大,动态软化无法消耗掉加工硬化产生的位错,加工硬化将占据主导地位。此时材料发生塑性变形所需的应力增大,热变形进入加工硬化阶段,流变应力随应变量的增加而增加。

图1 真应力-真应变曲线 (a)380 ℃;(b)410 ℃;(c)440 ℃Fig.1 True stress-strain curves (a)380 ℃;(b)410 ℃;(c)440 ℃

流变应力对热变形温度与应变速率非常敏感,从图1可以看出,流变应力随热变形温度的升高与应变速率的降低而降低。在相同的应变速率下,材料中原子的动能会随着变形温度的升高逐渐增大。原子间的结合力减弱,原子的扩散速率增加,位错滑移与晶界迁移更容易发生,因此合金变形时的临界应力更小。在应变速率为10 s-1时,变形初期真应力-真应变曲线出现峰值应力。表明在此应变速率下,材料变形的初始阶段首先出现加工硬化现象,随着变形的进行,发生动态再结晶,加工硬化逐渐被抵消。而在应变速率较小时,变形初期真应力-真应变曲线没有出现明显的峰值,为稳态变形阶段。

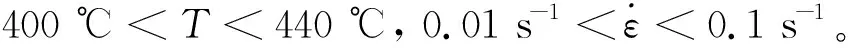

2.2 热加工图

Prasad等[18-19]基于动态材料模型(DMM)建立了由功率耗散图和塑性失稳图叠加组成的热加工图,该图能明确划分安全区与失稳区,确定金属的可加工区域,从而获得相应的加工工艺参数,为生产提供参考依据。根据DMM模型,材料在热变形时外界输入的总能量可分为两部分:一是塑性变形时耗散的能量,二是热变形过程中材料内部发生动态回复、再结晶和相变所消耗的能量,计算公式可表示为:

(1)

(2)

式中:K为材料常数;T为实验温度;j和l分别表示温度和应变量的指数;m表示应变速率敏感因子,可通过公式计算:

(3)

把不同的应变速率代入式(3)中可求出m的值。变形温度与应变速率的最佳工艺条件对应于耗散协量的最大值[19]。当耗散协量J接近于它的最大值Jmax时,m接近于1。材料塑性变形时的功率耗散率可用η表示:

(4)

(5)

图2 不同应变量下的热加工图 (a)45%;(b)60%;(c)75%Fig.2 Thermal processing maps under different strains (a)45%;(b)60%;(c)75%

2.3 组织分析

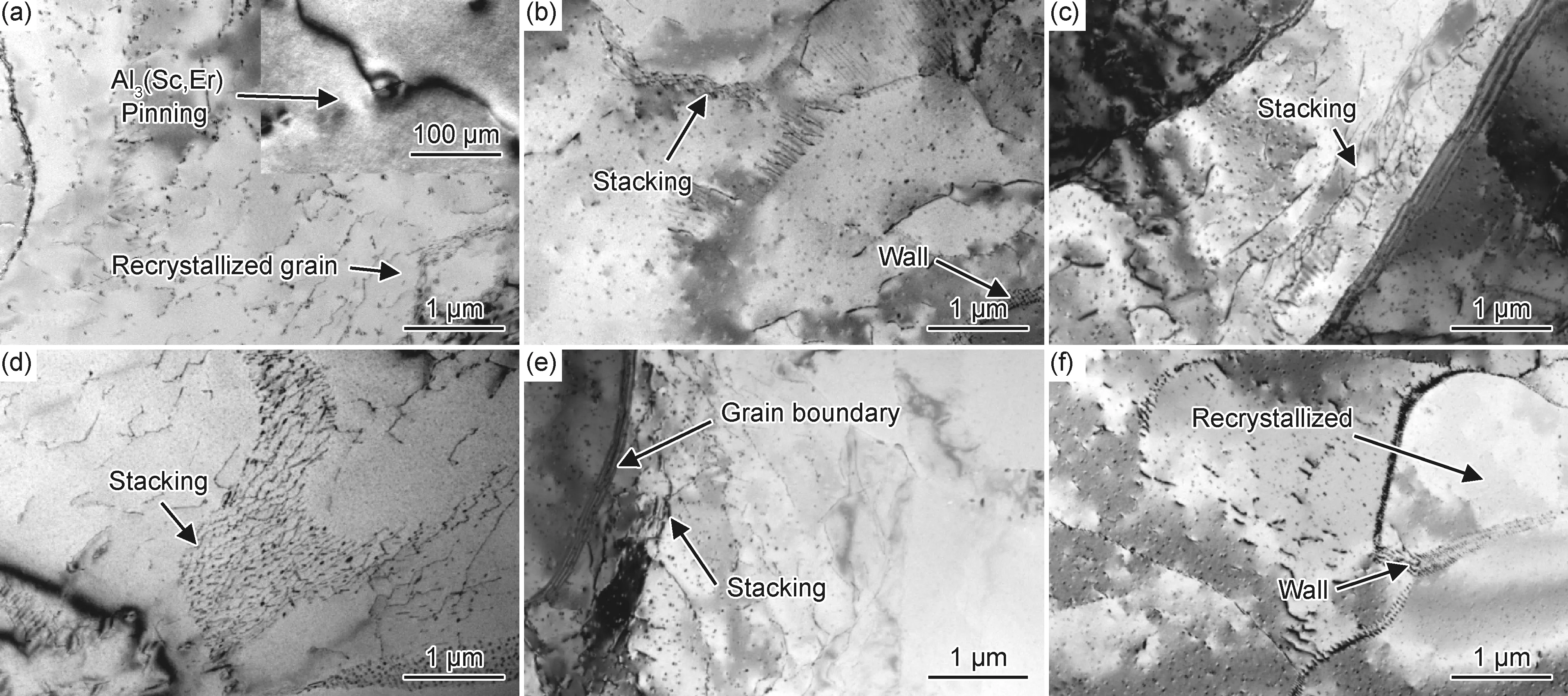

合金的塑性变形受到热变形温度、应变速率、应变量和原始组织状态的影响。图3为不同应变量下合金的金相组织。从图3(a)~(d)可以看出,变形前的初始晶粒大小均匀,无粗大第二相。随着应变的增加,晶粒逐渐由等轴状向扁平状转变,大晶粒也逐渐破碎成细小晶粒,并在图3(c)~(d)中可以观察到明显的亚晶界。在440 ℃/0.01 s-1变形条件下,工程应变量为45%和60%的合金大角度晶界和三角晶界处有等轴亚晶生成,表明在此条件下发生了动态再结晶。这与热加工图结果一致。图3(e)~(f)为应变量为60%时失稳区的金相组织,可以明显看到组织中存在宽度几微米的亮白色细长条带状区域,这是绝热剪切带的典型特征。这些带状区域中易发生形变集中,使其塑性变形能转变为热能,从而提高其局部温度,发生再结晶。但绝热剪切带的尺寸、取向分布与基体微观组织之间存在巨大的差异,将使得材料在短时间内形成宏观裂纹,发生失稳。绝热剪切带是裂纹萌生与扩展的根源,是导致合金失稳的原因之一。

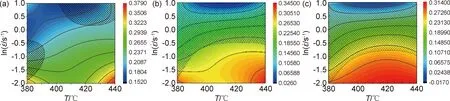

图4为热压缩后合金的XRD谱图、选区衍射图、SEM观察到的偏析及其EDS面扫图像。从图4(a)可以看出合金中存在大量的α-Al相,未观察到其他析出相的衍射峰特征,而图4(b)中[111]方向的选区衍射图像中出现了Al3(Sc,Er)相的斑点,这可能是由于析出相的含量低、尺寸小,因此在XRD测试时信号较弱。另外,通过SEM观察到合金中存在少量的偏析,SEM图及EDS面扫结果如图4(c)~(i)所示。可以看出析出相中存在Sc和Er两种元素的偏析,结合TEM图与研究经验认为该偏析可能为多个细小的Al3(Sc, Er)相的团簇形成。由于未观察到其他相存在的明显特征,因此认为合金在热变形后的主要析出相为Al3(Sc, Er)相。

图4 合金热变形后的图像(a)XRD图谱;(b)选区衍射;(c)SEM图;(d)Al;(e)Zn;(f)Mg;(g)Sc;(h)Er;(i)ZrFig.4 Images after hot deformation of alloy(a)XRD pattern;(b)selected-area diffraction;(c)SEM image;(d)Al;(e)Zn;(f)Mg;(g)Sc;(h)Er;(i)Zr

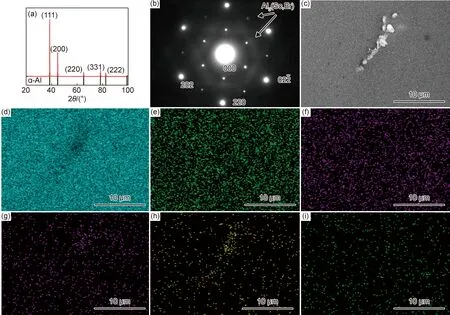

图5为不同热变形温度、应变速率与应变量下合金的TEM显微组织照片。从图5(a)可以看出,基体中弥散分布的纳米级Al3(Sc, Er)析出相对位错具有强烈的钉扎作用。位错在大应变速率下积累的内应力可能大于析出相的钉扎力,使其穿过析出相发生滑移,此时加工硬化现象减弱,流变应力曲线将出现如图1所示的波动。析出相粒子对位错和亚晶界的钉扎力可用Zener公式表示[22]:

Pz=3f/4R

(6)

式中:Pz表示粒子对位错与晶界的钉扎力;f为析出物的体积分数;R为析出物的半径。

根据式(6)可知,钉扎力与析出相的体积分数成正比,与半径成反比。而根据Al-Sc合金的相关研究[23],析出相的大小与热处理温度之间呈正相关。较高的温度可加速原子扩散速度,使析出相发生粗化,反之低温下析出相的长大将受到限制,更利于形核。因此可观察到380 ℃(图5(d))时基体组织中的析出相明显比410 ℃(图5(a))时尺寸更小,数量更多。析出相随应变速率的增加也有相同的规律,如图5(a)~(c)所示,这是由于大应变速率下热变形所需时间将减少,析出相不能充分长大,因此根据式(6)可认为随温度的升高与应变速率的降低,析出相Al3(Sc, Er)对位错与亚晶界的钉扎力减小。析出相的钉扎力减小是导致图1中流变应力随温度升高与应变速率降低而降低的原因之一。

(7)

式中:k为材料常数;b为柏氏矢量。

根据式(7)可以看出,位错密度将随应变速率的降低而减小,随位错运动速度的加快而减小。高温能增加原子动能并提供给位错更多的变形能,加快位错运动的速度,因此可推出位错密度将随温度的升高而减小。从图5中也可以看出,410 ℃/10 s-1和380 ℃/0.1 s-1(图5(c),(d))组织中的位错密度均比410 ℃/0.1 s-1(图5(a))高,与式(7)相符合。除此之外,结合图2热加工图分析可知,410 ℃/10 s-1和380 ℃/0.1 s-1(图5(c),(d))下的合金将出现失稳。这是由于位错塞积处易积累内应力,在大应变速率与低温下,内应力得不到释放可能导致裂纹的产生进而使合金失稳。

图5 不同热变形条件下合金的TEM图(a)45%/410 ℃/0.1 s-1;(b)45%/410 ℃/1 s-1;(c)45%/410 ℃/10 s-1;(d)45%/380 ℃/0.1 s-1;(e)75%/410 ℃/1 s-1;(f)75%/410 ℃/1 s-1Fig.5 TEM images of alloys under different hot deformation conditions(a)45%/410 ℃/0.1 s-1;(b)45%/410 ℃/1 s-1;(c)45%/410 ℃/10 s-1;(d)45%/380 ℃/0.1 s-1;(e)75%/410 ℃/1 s-1;(f)75%/410 ℃/1 s-1

位错密度的降低是发生动态回复与动态再结晶的结果。从位错演变的角度分析,位错源产生的位错在切应力的作用下沿滑移面运动,遇到障碍物如晶界或析出相将被阻止前进。先行的位错对后来的位错有一个斥力,使位错在障碍物前形成规则列阵形式的塞积。由于Al3(Sc, Er)粒子的钉扎作用,基体组织中的位错线发生了一定程度的弯曲,但仍然可以观察到具有一定排列规律的位错塞积。410 ℃/10 s-1(图5(c))中的位错线与位错塞积表明加工硬化产生的位错未被动态回复消耗掉。而经过攀移和交滑移后,相同滑移面上的异号位错将相互吸引抵消,位错密度降低,同号位错将相互排斥并排列成位错墙。此时合金发生动态回复,基本消耗掉了加工硬化产生的位错,位错由杂乱排列的高能量状态转变为规则排列的低能量状态,因此,在410 ℃/1 s-1(图5(b))的组织中可观察到部分位错墙与位错塞积,基体组织中的位错密度明显减少。位错墙的形成是再结晶的一个重要特征。应变速率进一步降低,可在410 ℃/0.1 s-1(图5(a))组织中观察到一个由位错塞积包围的直径约0.8 μm初始再结晶晶粒。工程应变量提高至75%后可观察到一个由位错墙包围的直径约1.9 μm再结晶晶粒,如图5(f)所示。综上认为,低应变速率下再结晶倾向更大,合金的软化机制为动态回复转变为动态再结晶,而动态回复与再结晶将降低位错密度,进而减少塑性变形所需应力。

另外,对比图4中应变量为45%和75%的组织中位错的分布可知,小变形下位错在基体组织中较为分散。随工程应变量提高至75%,晶粒内部的位错经过动态回复与动态再结晶后基本被消耗了,而晶界存在大量的位错塞积。高的位错密度与析出相的钉扎作用将阻碍晶界的迁移,使材料发生塑性变形所需的应力大大增加。因此在真应力-真应变曲线中出现明显的加工硬化阶段。

3 结论

(1)Al-8.9Zn-1.3Mg-0.1Sc-0.1Er-0.1Zr铝合金的热变形过程具有正应变速率敏感性与负温度敏感性。析出相Al3(Sc, Er)的钉扎力减小与再结晶是使流变应力减小的原因。

(3)低应变速率下发生动态软化的倾向更大,软化机制为动态回复转变为动态再结晶。绝热剪切带与位错塞积是导致合金失稳的原因。