激光直接沉积CoCrFeNiMn高熵合金:气孔-组织结构-拉伸性能之间的关系

2022-03-20苏传出陈希章SergeyKonovalov卢淑媛王艳虎

苏传出,陈希章,Sergey Konovalov,卢淑媛,闻 明,王艳虎

(1 温州大学 机电工程学院,浙江 温州 325800;2 萨马拉国立研究大学 金属技术与航空材料系,俄罗斯 萨马拉 443086;3 中华人民共和国常熟海关,江苏 常熟 215500;4 昆明贵金属研究所 稀贵金属综合利用国家重点实验室,昆明 650106)

2004年,叶筠蔚等[1]定义了“高熵合金”的概念。高熵合金包含5个及以上等摩尔分数的合金元素,每个元素的摩尔分数约为5%~35%,多元素成分引起的大组态熵效应使高熵合金更易生成面心立方(FCC)和体心立方(BCC)固溶体结构,而不是金属间化合物[2]。这些特殊的组织结构使高熵合金具有出色的性能,其中包括高强度[3]、耐腐蚀性[4]、柔软磁性[5]、高硬度[6]、耐磨性[7]、耐辐照性[8-9]和耐疲劳性[10],尤其在极端温度下仍保持优越性能的一些高熵合金,可作为未来工程材料替补,越来越受到关注。例如(FeCoNiCr)100-x-yTixAly系列的高熵合金,即使在高温下也保持高强高延展性,其性能远高于Inconel718等常规超级合金[11]。相对于高温性能,CoCrFeNiMn高熵合金则具有出色的低温高性能的特征,随着测试温度从室温降低至77 K,该合金的延展性和屈服强度均增加,并且在77 K时,力学强度与延展性达到峰值[12]。

目前,采用的传统制造高熵合金的方法包括电弧熔炼[13]、溅射沉积[14]、滴铸[15]和等离子喷涂[16]等,但是从合金制造成本和制造零件的形状复杂性以及尺寸考虑,这些因素将限制现有的传统技术对高熵合金制备的应用。为了克服常规制备方法的应用不足,激光-送粉增材制造提供了一种有益且用途广泛的制备高熵合金的方法。相比于上述常规高熵合金制备技术,激光-送粉增材制造技术,大大改善了高熵合金成形过程中的冷却速度,提高了高熵合金溶质的溶解度,抑制高熵合金凝固过程中的成分偏析,促进单相固溶体与超细异质结构的生成。该技术可根据三维建模模型,制造大尺寸复杂高熵合金零件,而目前激光选区熔化[17]、激光粉末床烧结[18]、激光直接沉积[19]等技术也成功应用于CoCrFeNiMn合金的制备,并获得良好的强度和延展性。然而,制备合金过程中的不合适的工艺参数以及质量不好的金属粉末,将直接导致缺陷(气孔)和粗大组织结构的生成,进而影响CoCrFeNiMn合金的性能。Niu等[20]研究发现激光选区熔化制备的CoCrFeNiMn合金试样的气孔数量和尺寸随着激光扫描速度的增加而增大,而增大的激光能量密度促进了晶粒尺寸的增加与超细微结构的生成,进而提升试样的压缩性能。Li等[17]进一步验证了CoCrFeNiMn合金试样的气孔率的降低,晶粒结构的细化与σ相的出现,是合金试样具有高拉伸性能的关键,这与通过改变激光能量密度来改善性能密切相关。而关于对金属粉末质量的影响,Chew等[21]揭示了激光辅助增材制造CoCrFeNiMn合金中某些金属粉末内部存在的气孔,可能对成形试样的质量造成影响。Wang等[22]针对夹带气孔且具有不同粒径的CoCrFeNiMn合金金属粉末对电子束增材的试样性能的影响展开了研究,结果表明夹带气孔的金属粉末虽不影响制备工艺,但制备出的试样显示出高气孔率与相对较低的力学性能。由此可见,增材制造CoCrFeNiMn合金中,试样的气孔率与组织结构对试样性能的影响重大,而金属粉末质量与工艺参数可能是影响试样气孔率的重要因素。

本工作通过采用粗糙非球状雾化合金粉末作为原材料,用激光直接沉积技术制备CoCrFeNiMn合金,研究了CoCrFeNiMn试样在不同沉积高度上的组织结构,气孔缺陷分布以及在不同温度下的试样的拉伸性能,探究气孔-组织结构-拉伸性能之间的关系。

1 实验方法与材料

1.1 试样制备

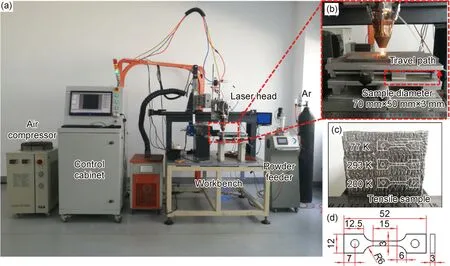

实验选用200目粒度的气体雾化的等原子CoCrFeNiMn合金粉末为原料,使用真空加热箱加热至120 ℃放置2 h对粉末进行烘干处理。采用激光-同轴送粉系统制备尺寸为70 mm×50 mm×3 mm的CoCrFeNiMn试样。在激光沉积过程中,采用回字形沉积路径,并且扫描参数为:激光束光斑直径为3 mm,激光功率为1200 W,扫描速度为480 mm/min,氩气-保护气流量为5 L/min,送粉速度为10 g/min,激光头逐层抬升高度为0.35 mm,其示意图如图1所示。

图1 激光直接沉积系统与CoCrFeNiMn试样(a)激光直接沉积系统;(b)激光头放大图;(c)拉伸试样分布;(d)拉伸试样尺寸Fig.1 Direct laser deposition system and CoCrFeNiMn sample(a)direct laser deposition system;(b)enlarged view of laser head;(c)distribution of tensile samples;(d)size of tensile sample

1.2 测试表征

使用SiC砂纸对试样进行抛光,然后用15 mL HCl+5 mL HNO3配制的王水溶液腐蚀3~5 s。采用LEICADM-2500金相显微镜进行组织结构观察与气孔缺陷分析,观察气孔尺寸与形状并使用ImageJ软件进行图像处理与气孔率分析,气孔率计算公式如式(1)所示。

(1)

式中:P是沉积区域截面气孔率;∑SP是沉积区域气孔截面面积;∑SH是沉积区域截面面积。通过维氏显微硬度计,在载荷4.9 N和加载时间10 s下,沿试样沉积高度上每隔0.5 mm测试硬度。从CoCrFeNiMn试样中沿平行于激光行进方向上不同区域(顶部、中部和底部)加工出具有骨头状的板型试样,然后使用MTS370拉伸设备以0.9 mm/min的恒定速率分别在77,200 K和293 K温度下进行拉伸实验。拉伸试样分布与尺寸如图1(c),(d),其中顶部、中部和底部区域在相应温度下进行实验的拉伸试样可分别标记为77,200 K和293 K。

2 结果与讨论

2.1 气孔率

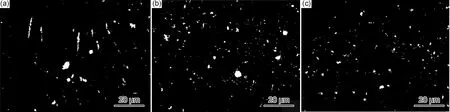

图2为沿CoCrFeNiMn试样沉积高度方向截面上的气孔形状和尺寸,在试样的底部、中部和顶部区域具有不同的气孔率。由图2可知,从底部直到顶部区域,试样的气孔率随着沉积高度的增加而逐渐减小。其中,呈现最高气孔率的区域是试样底部,其值为2.52%。除了各个区域的气孔率有差异之外,近圆形气孔的平均尺寸为1.05~6.91 μm,不同区域气孔大小和数量也存在差异。实际上气孔数量和尺寸均对气孔率有着直接影响,例如,底部的气孔率为2.52%,孔径≥5 μm的气孔占了24.9%,而中部和顶部区域相同大小的气孔占了0%,气孔率分别为1.42%,0.84%。此外,顶部区域中孔径≤5 μm的气孔数目显著增加,这大大降低了气孔率。通常,激光沉积制造高熵合金试样生成的气孔趋向于圆形,且使用相同的工艺参数沉积试样时,在试样区域中的气孔不会出现明显的差异[23]。然而,本实验中随着沉积高度的增加,气孔从长条形转变为近圆形,这有利于气孔率的降低。在底部区域沿柱状晶结构的生长方向上分布着许多长至16.34 μm的长形气孔,而在顶部区域则沿等轴晶边界转变为近圆形,与沉积高度低的区域相比,气孔的数量最小。同时,无论气孔的形状和大小如何,中部区域的气孔情况都处于中间态势。

图2 CoCrFeNiMn试样沉积高度方向截面上的气孔形状和尺寸(a)试样底部区域;(b)试样中部区域;(c)试样顶部区域Fig.2 Shape and size of pores in CoCrFeNiMn sample along direction of deposition height(a)bottom region of sample;(b)middle region of sample;(c)top region of sample

2.2 组织结构分析

为研究沉积过程中沉积高度对组织结构的影响,对沉积试样在沉积层边界处和不同沉积高度下的组织结构进行了分析。图3为连续层间熔池边界区域的典型微观结构,如图3(a)所示,显微组织的特征是等轴晶粒伴随着一些细长的柱状晶粒,以及长而直的柱状晶以不同的倾斜方向横穿沉积层层边界生长,而前一层沉积层区域中和熔池边界周围主要分布着等轴晶结构。此外,在该熔池边界处产生大量的气孔。试样沿沉积高度上的组织结构如图3(b)~(d)所示,它展示了晶粒的整个结晶过程。从图3(b)中可以看出,试样的底部区域主要由沿沉积方向生长的柱状晶粒组成,晶粒的平均宽度约为1.69 μm,最大宽度达3.71 μm。随着试样沉积高度的增加,初始晶界出现分离、生长,并形成小晶界,然后晶界将生长的晶界分隔开,从而导致晶粒细化。图3(c)显示了晶粒中一些重结晶晶界的分离,在重结晶晶界之间存在与等轴晶混合的柱状晶。与底部区域相比,晶粒逐渐从长而直的柱状转变为蜂窝状结构[23],等轴晶结构的平均尺寸在1.32 μm左右,而这中部区域的晶粒细化归因于高冷却速率(≈106K/s)和后沉积层对前沉积层的重熔。另外,如图3(d)所示,随着沉积高度的增加,顶部区域由于在沉积过程中积累的热量通过利用前一层沉积层与空气媒介快速扩散,因此在所有区域,晶粒都得到了进一步的细化(0.61 μm),该区域几乎被等轴晶占据。

图3 CoCrFeNiMn试样沉积高度方向上不同区域的组织结构(a)层间边界;(b)试样底部区域;(c)试样中部区域;(d)试样顶部区域Fig.3 Microstructure of CoCrFeNiMn sample in different regions along direction of deposition height(a)boundary between layers;(b)bottom region of sample;(c)middle region of sample;(d)top region of sample

2.3 力学性能分析

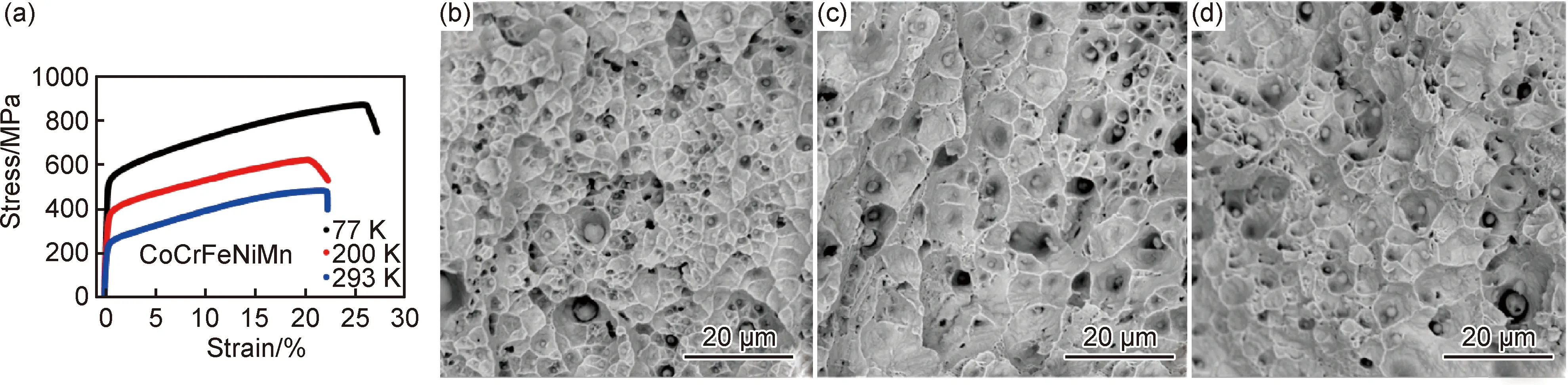

通过力学性能测试的结果表明,CoCrFeNiMn试样的平均显微硬度为185.9 HV,与电弧熔炼[24]、铸造或重结晶具有粗大晶粒CoCrFeNiMn合金的硬度相当[25]。图4(a)为沉积CoCrFeNiMn试样在不同温度(77,200,293 K) 下的拉伸性能。由图4可以看出,对于拉伸试样,在77 K温度下的试样的屈服强度和抗拉强度均优于在200K温度下的试样和293 K温度下的试样,其中在77 K温度下的试样的伸长率呈现最佳值,而在200 K温度下的试样的伸长率并不明显优于293 K试样,并且所有拉伸试样的拉伸断裂表面显示出混合韧窝特性。图4(b),(c),(d)分别为77,200,293 K拉伸试样的断裂面。显然,293 K拉伸试样的断裂表面显示出较大的韧窝,并且大韧窝的数量明显占主要地位。相反,对于77 K拉伸试样,韧窝的尺寸更小,而200 K拉伸试样则表现出大小韧窝的混合特性。

图4 CoCrFeNiMn试样在不同温度下的拉伸性能与断口形貌(a)试样拉伸性能;(b)77 K拉伸试样断口(试样顶部区域);(c)200 K拉伸试样断口(试样中部区域);(d)293 K拉伸试样断口(试样底部区域)Fig.4 Tensile properties and fracture morphology of CoCrFeNiMn samples at different temperatures(a)tensile properties of samples;(b)fracture of 77 K tensile sample (top region of sample);(c)fracture of 200 K tensile sample (middle region of sample);(d)fracture of 293 K tensile sample (bottom region of sample)

2.4 讨论

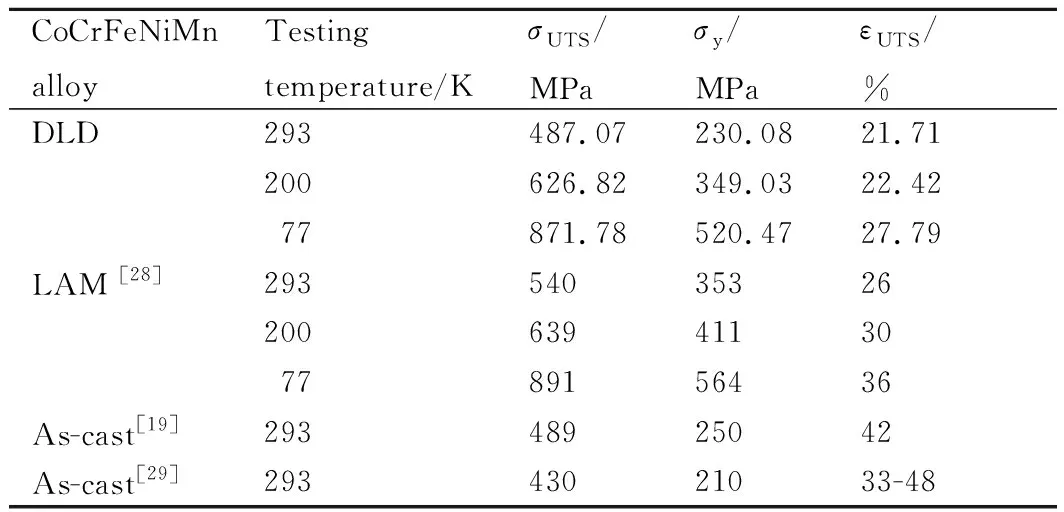

金属增材制造被认为是热量积聚的沉积过程。基板、空气和前沉积层为后续的材料沉积提供了散热介质,并且在不同高度下形成不同结构与凝固条件相关。Gu等[26]采用单向和双向沉积路径激光沉积Al 2024零件,结果显示了柱状晶在试样底部和中间部分生成,顶部区域聚集着等轴晶组织结构。但是,由于材料和热源的不同,合金的组织结构分布也不同。Wang等[27]在电弧增材制造Inconel 625的沉积过程中,发现当蜂窝-树枝状结构和树枝状结构分别在试样中部和顶部区域形成时,细小的且无枝晶的蜂窝状结构出现在试样底部区域。在增材制造CoCrFeNiMn合金中,晶粒生长遵循柱状晶到等轴晶转变的理论。Xiang等[19]使用激光制造CoCrFeNiMn合金,并通过观察沿试样高度的组织结构对其特性进行了验证,这项研究的结果揭示了类似的情况,而激光直接沉积CoCrFeNiMn合金的研究,也验证了这一点。此外,值得注意的是,在激光直接沉积过程中,试样中的气孔总沿着晶粒在热通量减小的方向上生长,并在晶粒边界处形成。气孔在不同区域的形状情况类似于晶粒,在层边界和靠近基材的位置气孔被拉长,而在沉积层中的气孔形状趋于圆形,并且气孔的存在影响着合金试样的性能。如图5(a)所示,CoCrFeNiMn拉伸试样的断口撕裂处与断面层依次分布着不同大小与数量的气孔。在试样拉伸过程中,不同位置气孔的分布与连接,产生了断裂路径。此外,图5(b),(c)中观察到断口表面存在成分偏析且未融化的沉积颗粒和富含Cr,Mn的球形析出物,尺寸大小呈现不均匀性,并且分别分布在气孔与韧窝中,这些未熔颗粒与脆性相对CrMnFeCoNi高熵合金的力学性能有极大损害,可能成为试样的裂纹源[28]。由此,如表1[19,28-29]所示,将激光直接沉积的CoCrFeNiMn试样与其他激光增材(laser additive manufacturing, LAM) 和铸造技术制备的相应试样进行力学性能比较,可发现激光直接沉积的试样在室温下的平均抗拉和平均屈服强度与相应的铸造合金相近,但劣于成形质量良好的LAM试样。同时,通过比较激光直接沉积试样在不同温度下的拉伸性能,不难发现气孔的形状和数量以及组织结构特征是确定其性能优越性的关键。其中,如图4(a)所示,尽管200 K拉伸试样的抗拉强度和屈服强度高于293 K拉伸试样的抗拉强度和屈服强度,但其平均伸长率与293 K拉伸试样相似,这一点进一步揭示了气孔是试样拉伸过程中性能失效的主要因素。

图5 CoCrFeNiMn试样在200 K温度下断口形貌分析(a)试样断裂路径处气孔分布;(b)试样断裂路径处未融化沉积颗粒;(c)未融化沉积颗粒元素成分分析Fig.5 Analysis of fracture morphology of CoCrFeNiMn sample at 200 K(a)distribution of pores at the fracture path of the sample;(b)unmelted sedimentary particles at the fracture path of the sample;(c)elemental composition analysis of unmelted sedimentary particles

表1 CoCrFeNiMn高熵合金拉伸性能Table 1 Tensile properties of CoCrFeNiMn HEAs

3 结论

(1)采用激光直接沉积技术制备了CoCrFeNiMn试样,试样的成形缺陷和组织结构受沉积高度影响,随着沉积高度的增加,试样的气孔率显著减小,试样的底部、中部、顶部分别为2.52%,1.42%,0.84%。气孔的形态也从长条形转化为近圆形。同时,试样底部组织为柱状晶,而顶部呈现等轴晶结构。

(2)激光直接沉积CoCrFeNiMn试样的平均显微硬度为185.9 HV。试样具有低温高拉伸性能特点:在77 K温度下的拉伸试样的屈服强度和抗拉强度均优于在200 K温度下的试样和293 K温度下的试样,而在200 K温度下的试样的伸长率并不明显优于293 K试样,这归因于沉积高度上不同区域的组织结构,气孔的大小与形态的差异性,而拉伸试样显示的断裂类型全部为韧窝断裂。

(3)高熵合金试样中的气孔与未熔颗粒是影响合金性能的关键因素,试样的气孔分布-组织结构-拉伸性能之间有着密切联系,如何减小气孔与未熔颗粒,是进一步研究的重要方向。