激光熔覆制备高熵合金涂层耐磨性研究进展

2022-03-20姜明明孙树峰王萍萍孙晓雨刘纪新曹爱霞孙维丽陈希章

姜明明,孙树峰*,王 津,王萍萍,,孙晓雨,邵 晶,刘纪新,曹爱霞,孙维丽,陈希章

(1 青岛理工大学 山东省激光绿色智能制造技术与装备协同创新中心,山东 青岛 266520;2 青岛理工大学 山东省高校激光绿色智能制造技术重点实验室,山东 青岛 266520;3 青岛黄海学院,山东 青岛 266427;4 温州大学 机电工程学院,浙江 温州 325035)

高熵合金、橡胶金属和金属玻璃被称为合金化领域近年来三大突破。由于特有的高熵效应[1]、晶格畸变效应[2]、迟滞扩散效应[3]和“鸡尾酒”效应[4],高熵合金具有强度高[5-6]、硬度高[2]、耐磨[7]、耐腐蚀[8]、抗高温氧化[9]等优异性能,因此高熵合金被认为是有较大发展潜力的新型合金[10]。21世纪初,叶均蔚教授[11]提出“多组元高熵合金”的概念,高熵合金是由5种及以上等原子比或近等原子比主要元素组成,且各组元的原子分数均在5%~35%之间的具有简单晶体结构的一种合金。高熵合金突破了以起关键作用的一种或两种元素为组元、用起辅助作用的其他元素进行性能修改的传统合金设计思路[12-15]。高熵效应使其可形成均匀的单一面心立方结构[16]或体心立方结构[17]的无序固溶体相,抑制了会严重影响涂层质量和使用性能的复杂结构相的生成,因此高熵合金相比于传统合金拥有更好的力学性能。激光熔覆技术是利用高能量密度的激光束将熔覆材料与基材表面薄层熔凝在一起,在基材表面形成一层性能更为优异的合金层[18]。同其他表面强化技术相比,激光熔覆具有对基材的热影响小、涂层与基体形成冶金结合、涂层稀释率低(一般小于5%)、微观结构细小均匀、熔覆粉末选择范围广、可进行选区熔覆、材料消耗少等优点[10,18-20]。利用激光熔覆技术制备高熵合金涂层是充分利用高熵合金优异性能、提高使用性能的最有效途径,因此激光熔覆制备高熵合金涂层技术受到广泛重视。

机械零部件的摩擦磨损主要发生在材料表面,约有80%的零件工作失效是由表面磨损造成的[21]。摩擦磨损增加了材料和能量的损耗,降低了可靠性和安全性,因此制备耐磨性能好的涂层工艺一直受到众多研究者的关注。基于激光熔覆技术制备的高熵合金涂层具有优异的硬度和耐磨性,可提高基体材料的利用率。影响涂层耐磨性的因素有涂层材料自身的力学性能、熔覆缺陷和摩擦工况。本文针对激光熔覆高熵合金涂层的耐磨性影响因素及强化机制,首先,阐明了激光工艺参数(激光功率、激光扫描速度、光斑直径)和后处理工艺(热处理和轧制)对涂层质量及性能的影响;其次,概述了组元元素选择、高温环境和腐蚀环境对涂层耐磨性的影响;最后,对激光熔覆技术制备高熵合金涂层存在的问题进行归纳分析,并对新材料、新工艺等领域的未来研究方向进行了展望。

1 耐磨高熵合金涂层的制备

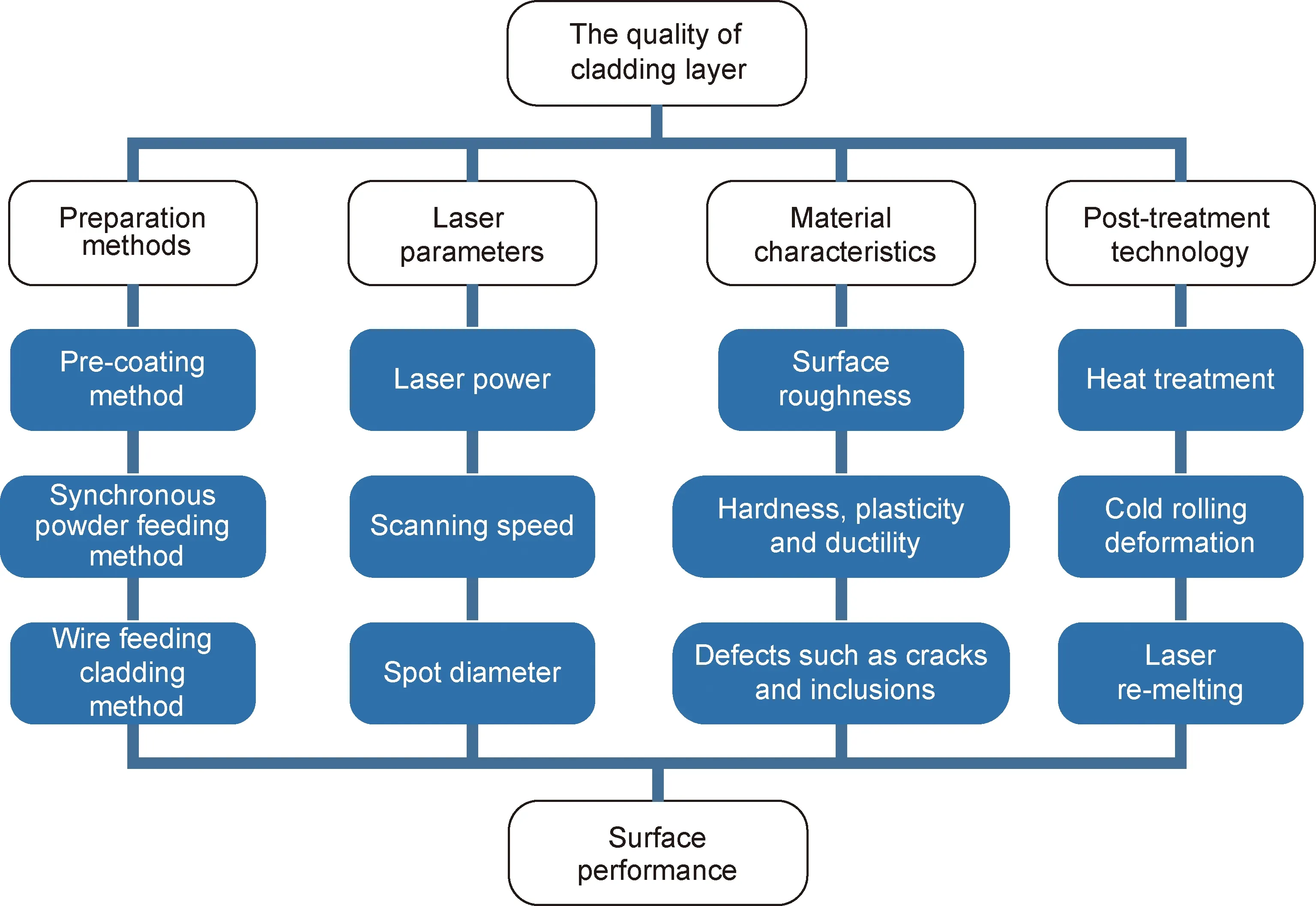

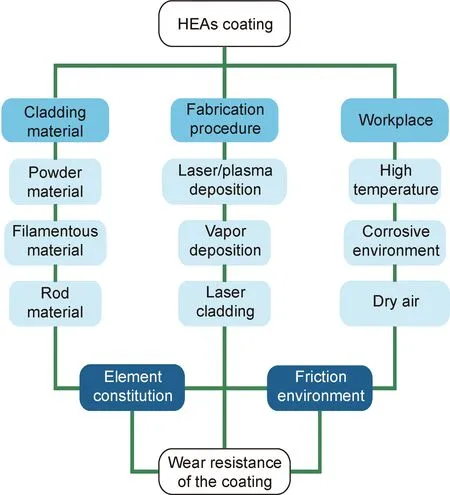

激光熔覆过程具有快速加热和凝固的特征,可得到含多种亚稳相、过饱和固溶体、组织细小的均匀相,具有显著的溶质截留效应等非平衡凝固特性[22-23]。溶质的传递主要是靠熔池的对流搅拌效应,对流传质作用有利于克服多元合金常规凝固过程易发生的成分偏析现象。熔覆涂层质量包括宏观质量和微观质量,宏观质量可以通过是否存在裂纹或者气孔等缺陷和显微硬度、熔覆层厚度等参数衡量,微观质量可以通过稀释率、组织结构、涂层与基体结合程度等参数衡量。制备硬度高、塑性韧性强、表面粗糙度小且无气孔和裂纹等缺陷的高质量涂层对提高耐磨性有重要意义,影响熔覆涂层质量的主要因素如图1所示。本文将针对熔覆过程中产生的表面粗糙不平、气孔和裂纹等缺陷,阐明激光工艺参数和后处理对涂层质量及性能的影响。

图1 影响熔覆涂层质量的主要因素Fig.1 Main factors affecting the quality of cladding coatings

1.1 激光工艺参数

通过调节激光功率、激光扫描速度、进粉量、预铺粉末厚度等工艺参数可以优化涂层的质量。激光熔覆过程中,涂层稀释率是决定熔覆层质量的主要因素,影响涂层稀释率的激光加工比能量Es的公式为:

(1)

式中:P是激光功率;V是激光扫描速度;D是光斑直径。三者相互影响、共同作用,对涂层的表面粗糙度、力学性能、是否存在裂纹和气孔缺陷等影响耐磨性的因素有重要影响。

1.1.1 激光功率

改变激光功率会影响合金的熔化量和气孔的产生概率,在合适的激光功率下,熔融金属会流向气孔,从而使气孔减少甚至被消除。激光功率过小时,较低的稀释率使得熔覆层与基体不能形成良好的冶金结合,使得涂层容易剥落且表面粗糙度变大,耐磨性能下降;激光功率过大时,基体表面的温度会急剧升高,较高的稀释率使得熔覆层的固有性能被破坏,增大了熔覆层开裂和变形的趋势。因此,选择合适的激光功率是获得耐磨涂层的关键。

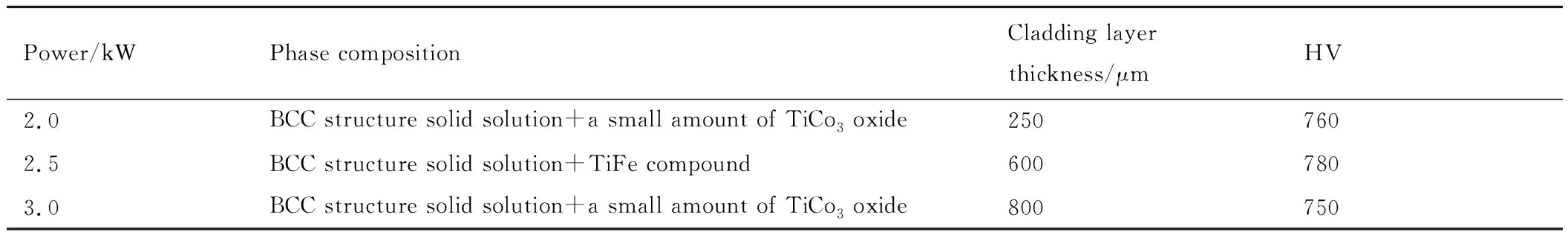

张琪等[24]在T10钢表面利用激光熔覆技术制备FeCrTiMoNiCo高熵合金涂层,研究了激光功率对相组成、显微组织和表面硬度的影响,结果如表1所示。激光功率对化合物组成有一定影响,熔覆层XRD图谱中主要以BCC结构的FeMx(M=Ni,Ti,Cr)固溶体为主,并伴随少量的TiCo3化合物。随着激光功率的增加,熔覆层中的TiCo3衍射峰先增强后减弱。当激光功率达到2.5 kW时,熔覆层出现了TiFe化合物的衍射峰,激光功率达到3 kW时,TiFe化合物衍射峰消失。熔覆层厚度随着激光功率的增加逐渐变大,硬度先增加后降低,在激光功率为2.5 kW时达到最高硬度780HV,比基体硬度高230HV。这是因为激光功率为2 kW时试样温度较低,不能实现各元素之间的充分混合;当激光功率为3 kW时,基体大量熔化使得稀释率变大,硬度略有下降。

表1 不同功率下相组成、显微组织和表面硬度[24]Table 1 Phase composition,microstructure and surface hardness under different powers[24]

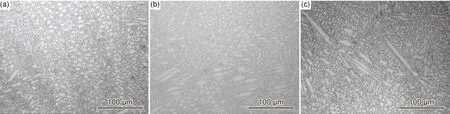

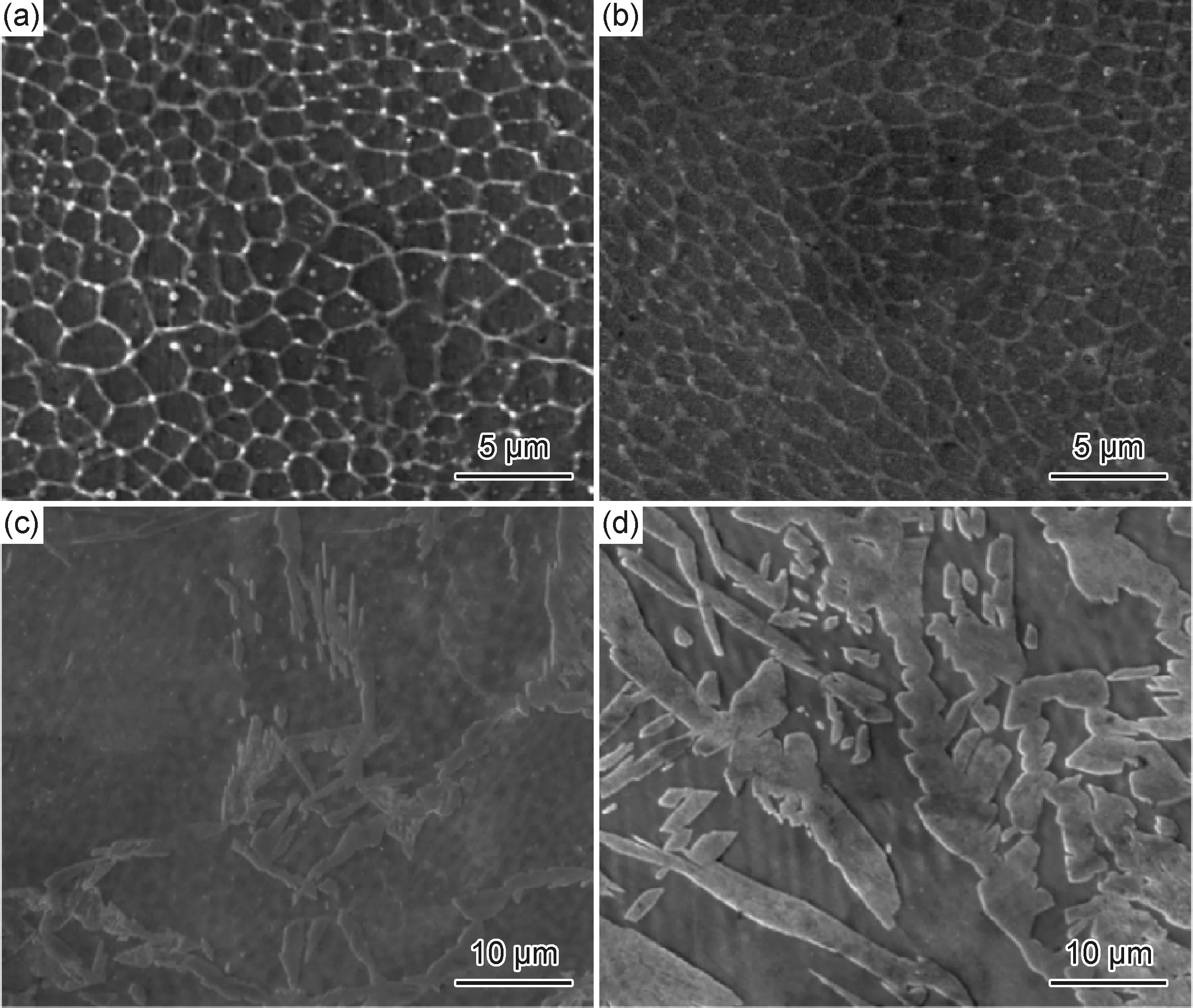

高霁等[25]研究激光功率对熔覆层形貌的影响时发现,激光功率增大到一定值时,其吸收能量与输出能量达到平衡,再增大激光功率会形成等离子体,阻碍能量的吸收,出现烧蚀现象。邓德伟等[26]研究激光功率对激光熔覆层组织性能的影响时发现激光功率对熔覆层组织有重要影响,结果如图2所示。熔覆层内微观组织均由等轴晶和柱状树枝晶等组成。功率为1200 W时,熔覆层组织分布均匀,晶粒相对较小;功率增加到1500 W时,晶粒尺寸有所增大;功率继续增大到1800 W时,熔覆层组织内部吸收的能量增多,冷缩速度减缓,形核率相应减小,所以熔覆层组织进一步变得粗大,柱状晶增多。经硬度检测后发现,随着功率的增大,熔覆层硬度逐渐变小,这是因为高功率使得熔覆层组织粗大,细晶强化作用降低,基材对熔覆层的稀释作用增强,导致涂层性能变差。

图2 不同功率下的熔覆层显微组织[26] (a)1200 W;(b)1500 W;(c)1800 WFig.2 Microstructures of cladding layer under different powers[26] (a)1200 W;(b)1500 W;(c)1800 W

1.1.2 激光扫描速度

保持其他工艺参数不变,过小的扫描速度使得激光束与熔覆粉末的交互时间变长,涂层吸收的能量增多,此时基体熔化严重,稀释率增大,导致熔覆层表面质量和耐磨性能变差。过大的扫描速度使得激光束与熔覆粉末的交互时间变短,稀释率减小,导致涂层不能与基体形成良好的冶金结合,耐磨性能下降。

方金祥等[27]研究发现在保证良好成形质量的前提下,适当提高扫描速度有利于减小热影响区宽度。刘文成[28]利用激光熔覆制备高熵合金涂层时研究了激光扫描速度对涂层表观质量的影响。结果表明,当扫描速度为5 mm/s或者6 mm/s时,涂层表面光滑平整,不存在裂纹、孔洞、凸起和未熔物。扫描速度为4 mm/s时,表面存在裂纹和空洞是因为扫描速度慢,激光束与熔覆粉末的交互时间长,吸收了较高的能量使得基材某些元素烧损产生裂纹,增大了基材对涂层的稀释率。

高霁等[25]通过设计正交实验及极差分析发现扫描速度对熔池形貌的影响比较显著。扫描速度增大,激光能量在材料表面停留时间缩短,熔覆颗粒熔化较少,所以熔覆高度和宽度、熔池深度都减小。当扫描速度过大时,激光能量无法使熔覆材料和基体达到熔融状态,熔覆材料与基体之间不能形成良好的冶金结合,而是形成包覆沉积。

1.1.3 光斑直径

激光熔覆过程中,可以通过控制激光束与熔覆材料的离焦量来改变光斑直径,控制光斑直径可以调节激光比能量的大小,最佳的光斑直径可以改善涂层表面质量,提升涂层耐磨性能。

Gao等[29]研究了正负离焦对激光熔覆层质量的影响。结果表明,与正离焦相比,负离焦可以获得低稀释率且无气孔的涂层,是获得高性能涂层的有效方法。在正离焦时激光束的横截面能量分布从中心到边缘急剧减小,稀释率过大,导致涂层与基材冶金结合效果差。Sun等[30]进一步研究了离焦量对熔覆层质量的影响。结果表明,随着离焦量的增加,涂层硬度先增大后减小;离焦距离为负值时,熔覆层的硬度达到最大值,且离焦距离接近焦点时熔覆层的组织性能最好。出现这种现象是由光斑直径与熔覆粉末直径之间的大小关系引起的,过大的离焦量使得光斑直径大于熔覆粉末直径,此时比能量Es小,熔覆粉末不能熔化,因此组织结构不规则。相反,激光光斑直径小于熔覆粉末时,粉末弥散性较强,此时熔池温度高,组织结构也不规则。只有激光光斑直径接近熔覆粉末直径时,粉末才可以完全熔化,得到的组织结构规则,涂层性能好。

综上所述,激光功率、扫描速度和光斑直径对激光熔覆制备的高熵合金涂层的宏观形貌和相组成有重要的影响。全面了解激光工艺参数的影响对预测控制熔覆层的微观结构、力学性能和缺陷有重要意义,然而目前关于这方面内容的研究较少,研究工艺参数对涂层的组织结构和性能的综合影响规律和机制将是未来的重点。由于激光熔覆机理复杂以及缺乏可靠的理论模型,通常进行大量实验或依据以往的经验选取激光工艺参数。针对工艺参数之间的复杂影响,可以通过设计正交实验、利用机器学习或者响应面(RSM)分析法建立数学模型,确定最佳工艺条件或者寻找最优区域。

1.2 后处理工艺

1.2.1 热处理

由于热处理具有细化晶粒、消除残余应力、提高韧性和减少偏析等可以显著改善合金性能的优点,因此热处理是改变激光熔覆高熵合金涂层微观组织结构从而获得表面质量好、耐磨性能优异的高熵合金涂层的又一研究方向。

Chen等[31]研究了热处理对Al0.6CrFeCoNi和Al0.6CrFeCoNiSi0.3高熵合金相组织、显微组织和力学性能的影响。结果表明,进行了800 ℃和1000 ℃热处理的样品的硬度要高于未进行热处理的样品,热处理有利于相变和金属间化合物的析出,从而导致合金力学性能的改变。Qiao等[32]研究了热处理对AlCoCrFeNiTi0.3高熵合金显微组织和力学性能的影响。结果表明,在热处理过程中,具有体心立方结构(BCC)的枝晶相转变为具有BCC相的树突间相。合金的硬度随着热处理温度的升高而提高,最高硬度为625HV。经过500 ℃热处理后获得了最佳的准静态力学压缩性能,屈服强度和断裂伸长率分别为2.3 GPa和9%。均匀化退火能使晶内偏析降到最低,从而改善高熵合金性能。Chen等[33]研究了850 ℃热处理对Al0.6CoCrFeNi高熵合金的组织、热硬度及摩擦磨损行为的影响。结果表明,退火处理后生成了σ-CrFe相,在600 ℃时退火合金的耐磨性是GCr15合金的3倍。此外,退火态的硬度由铸态时的270HV升高至480HV。

通过热处理可以优化高熵合金性能的主要原因是改变了其微观组织结构,适当的热处理温度和冷却速度可以细化微观组织、产生第二相以及析出金属间化合物,研究热处理的作用机理及过程中的转变机制对制备耐磨性能优异的高熵合金涂层有重要意义。针对高熵合金的热处理工艺,可以通过DANTE热处理仿真软件对相变、金相组织分布、硬度、形变量等进行模拟分析,预测热处理过程中的缺陷,指导热处理工艺优化,而后建立便于工程应用的热处理制度及数据库。

1.2.2 冷轧处理

由于高熵合金组元原子间存在类型差异,协同扩散的难度增加,因此平衡相的生成受到影响[34];由于高熵合金的晶格畸变效应,熔覆层会存在残余应力。这些缺陷会对涂层的力学性能造成影响,可采用冷轧变形工艺改善熔覆层的组织结构,进而提升耐磨性能。

王重等[35]研究了冷轧对Al10Cu25Co20Fe20Ni25高熵合金力学性能的影响。结果表明,随着变形量的增加,合金的树枝晶特征逐渐弱化,显微组织趋于均匀化。经冷轧工艺处理后的高熵合金硬度最大为285 HV,较轧制前提高了51.6%。这是因为冷轧过程中合金层内部发生大量位错滑移和增殖,带来显著的位错强化;冷轧也会带来严重的晶格畸变,固溶强化作用得到提升,从而使合金的硬度达到最高。Ali等[36]研究了冷轧处理对等原子FeCrCuMnNi高熵合金组织结构和力学性能的影响。结果表明,轧制过程中没有发生相变,与BCC相相比,FCC相表现出较大的局部变形。随着变形量的增加,材料的硬度增加,显微硬度随着冷轧百分率的增加而增加。位错密度的增强和新晶界的形成是冷轧处理过程中合金硬度提高的主要原因。

通过冷轧处理,高熵合金涂层的综合力学性能得到明显改善,尤其是强度和硬度。冷轧过程中的轧辊温度和偏心量、表面摩擦因数、轧制速度、轧制力、压下制度等对高熵合金性能有重要影响,目前关于这方面的研究较少。针对轧制工艺的复杂性,可以对功能强大的MSC.Marc高级非线性有限元分析软件进行二次开发,系统分析高熵合金轧制过程中参数对性能的影响,从而选择轧制过程中最佳参数。经后处理的高熵合金涂层性能可以通过超声无损检测[37]等方法进行评价分析。

2 高熵合金涂层耐磨性影响因素研究

董世运等[38]将激光熔覆高熵合金的材料按照初始供应形状分为粉末材料、丝状材料、膏状材料和棒状材料等。目前,粉末材料的应用最多,可以分为金属粉末、陶瓷粉末和复合粉末。其中,金属粉末有包含Li,Mg,Be,Al,Y,Ti等元素的轻质合金粉末,包含Si,B等类金属元素(具有脱氧和自熔作用)的自熔性合金粉末,包含Nb,Mo,Hf,Ta,W,V等难熔金属元素的难熔性合金粉末等;陶瓷粉末中常见的颗粒增强相为TiB,TiC,SiC,NbC等;复合粉末有耐磨性能优异的碳/氮化物增强相(WC,Cr2C3,AiN,TiN等)粉末、金属间化合物增强相(TiAl,Ti5Si3等)粉末、金属单质增强相(Pb,W等)粉末等。

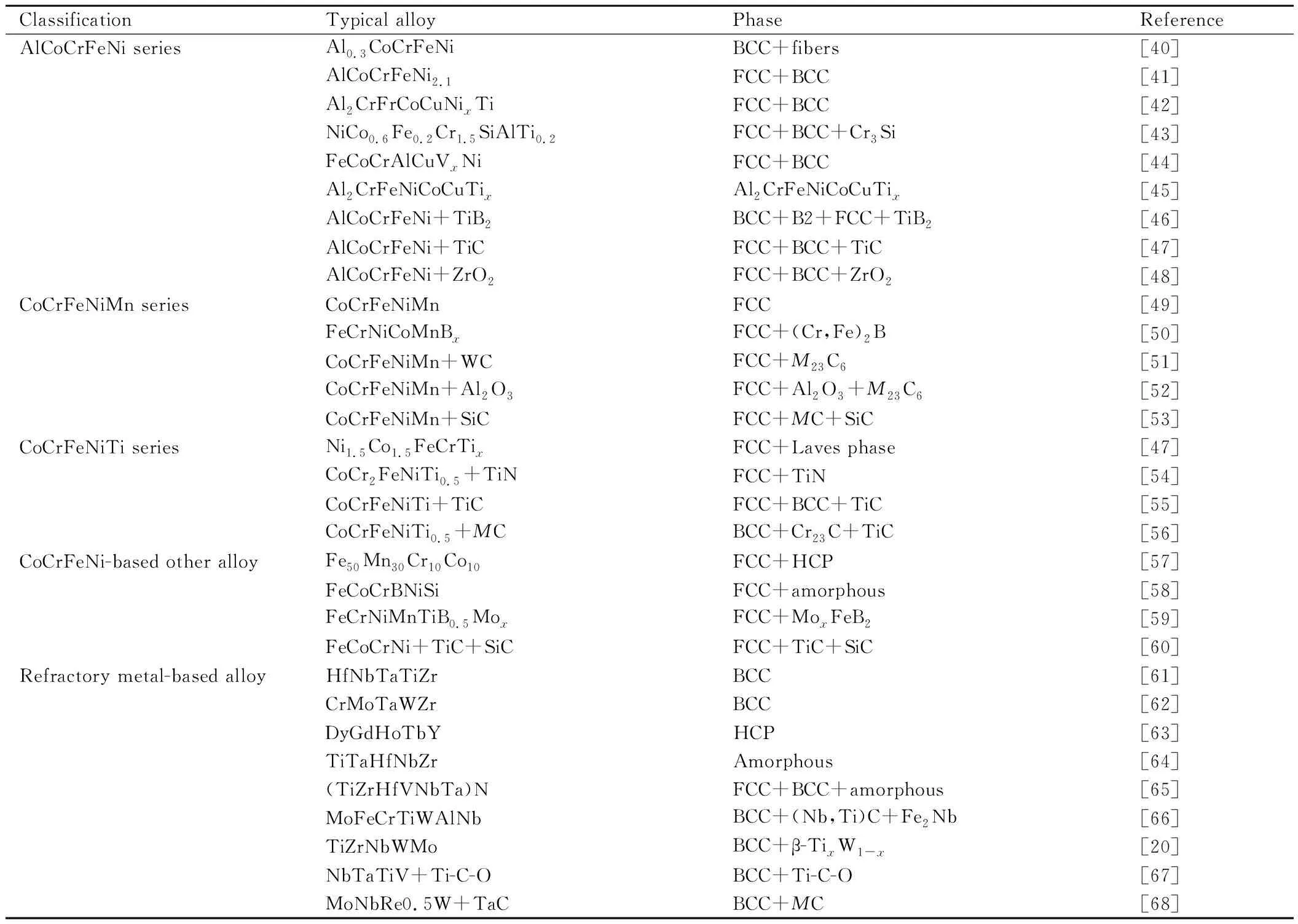

随着对高熵合金的深入了解,研究热点由第一代的等摩尔单相高熵合金转向第二代的非等摩尔复合相高熵合金[39]。激光熔覆高熵合金常用的元素以及常被探究含量影响的元素的频次统计结果如图3所示。过渡族金属元素Cr,Fe,Co和Ni元素间混合焓较小,且具有单一的面心或体心立方结构,将这些元素组合更易形成面心体心立方固溶体,因此FeCoCrNi基高熵合金材料研究最为普遍,常见的组成体系有AlCoCrFeNi系列、CoCrFeNiMn(Cantor合金)系列、CoCrFeNiTi系列等;由Hf,Zr,Cr,V,W,Mo,Ta,Nb等高熔点元素构成的难熔金属基高熵合金具有高温稳定性好、强度高、耐磨耐腐蚀等优点,因此MoNbTaW系列、CrNbZrV系列、HfNbTaZr系列、CrMoNbTa系列等难熔金属基材料研究较多。Al,Ti,Cu,B,Si,C等元素与其他原子的结合能力、原子半径、电负性不同,在这一系列材料的基础上根据高熵合金的“鸡尾酒效应”,改变组分比例或者添加少量组分可以改善高熵合金的性能,因此衍生出性能优异的NiCo0.6Fe0.2Cr1.5SiAlTi0.2,FeCoCrAlCuVxNi,FeCrNiMnTiB0.5Mox等多主元高熵合金和TiC/AlCoCrFeNi,Cr2C3/CoCrFeNiMn,TaC/MoNbRe0.5W等复合材料高熵合金。将高熵合金材料组成体系对制备具有理想性能的高熵合金有重要指导意义,表2对常见的高熵合金材料进行了归纳[20,40-68]。

图3 高熵合金体系元素添加频次统计 (a)常用的元素;(b)常被探究含量的元素Fig.3 Statistics of element addition frequency in high entropy alloy system(a)commonly used elements;(b)often explored elements

表2 常见高熵合金材料组成体系归类Table 2 Classification of common high entropy alloy material composition system

图4总结了影响高熵合金涂层耐磨性的因素。根据常用的Archard方程[69],对于黄铜和Stellite合金等工程金属,硬度和耐磨性存在经验上的正相关性,因为高硬度有助于将高接触应力引起的磨损降到最低。利用激光熔覆技术制备的高熵合金涂层的硬度提高主要是因为晶格畸变效应引起的固溶强化作用、合金中包含的硬质合金相引起的弥散强化作用、激光熔覆技术的快速加热和冷却获得了细小组织引起的细晶强化作用。其中,晶格畸变效应是指因各组元间存在原子尺寸、化学特性和结构特性的差异,晶格各个阵点原子产生一定程度的偏移,晶格缺陷的形成使得高熵合金拥有更优异的使用性能[70]。因此,组元元素的选择是影响高熵合金性能的决定性因素,由于组元与组元之间存在较强的相互作用,因此微调组元元素含量会使高熵合金的组织结构和性能发生巨大变化,了解元素的作用机理对制备耐磨性能优异的高熵合金涂层具有重要意义。

图4 高熵合金涂层的总结Fig.4 Summary of HEAs coating

2.1 组元选择影响

2.1.1 化学元素

Al元素具有稳定BCC相结构、细化晶粒的作用,适量的添加Al元素可以促进涂层相组织由FCC相到BCC相转变。Ziaei等[71]研究了Al元素含量对AlxCoCrCuFeNi高熵合金的影响。结果表明,随着Al含量的增加,硬度得到了提高,合金的强度和塑性进一步协同,并产生更明显的应变硬化。材料的微观结构在原来的FCC相和BCC相基础上出现了有序的BCC相,显示晶粒细化和力学性能变化的现象。鲍亚运等[72]通过激光熔覆技术制备了FeCrNiCoCuAlx高熵合金涂层,结果如图5所示,未添加Al元素时,涂层的显微组织由灰色的等轴晶和白色的晶界构成,当逐渐增加Al元素后,组织中逐渐出现了粗大的树枝状、鱼骨状等白色柱状组织。随着Al元素含量的增加,涂层由简单结构的FCC相和BCC相混合固溶体逐渐转变成全部的BCC结构,涂层的硬度也随之增大,最高可达580HV。谢红波等[73]研究了Al元素对AlxFeCrCoCuV(x=0,0.5,1.0)高熵合金组织及摩擦磨损性能的影响。结果表明,随着Al元素的加入,Al0.5FeCrCoCuV和Al1.0FeCrCoCuV合金由FeCrCoCuV合金单一的BCC相转变为由枝晶BCC相和晶间FCC相共同组成的双相组织;x=1.0时合金的硬度以及耐磨性高于x=0.5时的合金,这是由于Al元素含量的增加使晶格畸变增加,固溶强化效果增强,导致硬度和耐磨性能均提高。

图5 不同Al含量下FeCrNiCoCuAlx的SEM形貌[72] (a)x=0;(b)x=1;(c)x=2;(d)x=3Fig.5 SEM morphologies of FeCrNiCoCuAlx with different Al contents[72] (a)x=0;(b)x=1;(c)x=2;(d)x=3

Ti元素的添加容易促进σ相的形成,有利于提高涂层硬度。Ti元素具有较大的原子半径、比强度和相对负电荷混合焓,可以有效地溶解到FCC基体中,以增强固溶强化作用[74]。马明星等[75]在CoCrCuFeMn高熵合金的基础上添加Ti元素制得CoCrCuFeMnTi高熵合金,Ti元素的掺杂使得物相结合由FCC1和FCC2双相转变为BCC相和HCP相的双相组织,合金的硬度由219.6HV提高到693.8HV,摩擦因数和质量损失分别从0.57,4.14%降低到0.55,1.28%。导致一系列变化的原因是相转变、固溶强化、细晶强化和内应力降低的综合作用。

适量的Nb元素不仅可以提高原BCC相的稳定性,而且可以促进后期产物HCP相的孪晶形成。在高熵合金中加入Nb元素可以起到弥散强化的作用,从而提高耐磨性能。此外,Nb元素可以代替性能优异但价格昂贵的Ta元素,制得的高熵合金具有相似的组织和力学性能[76]。Wen等[77]研究了Nb元素对HfNbxTa0.2TiZr高熵合金的相组成、相稳定性和力学性能的影响。结果表明,Nb元素添加量对原BCC的比例和稳定性及变形过程中的相比例有重要影响,降低Nb元素含量会降低BCC相的稳定性,并促进变形时从BCC向HCP的马氏体转变。Nb元素的添加降低了堆垛层错能(SFE),产物HCP相中的额外机械孪晶也被激活,提高了持续应变硬化速率,从而获得了较好的强度(983 MPa)和均匀伸长率(>26%)的组合,超过了以前报道的大多数高熵合金涂层的水平。Zhang等[78]研究了Nb元素对CoCrFeNi合金微观结构特征和力学性能的影响。结果表明,添加Nb元素之后,合金的部分FCC相转变为具有拓扑紧密排列(TCP)的Laves相。典型亚共晶组织的演变和小尺寸Laves相的均匀分布可以显著提高合金的力学性能,CoCrFeNiNb0.4的硬度是铸态合金的2.5倍。

C元素能进入到金属原子间隙中形成固溶体或者与某些金属元素结合形成硬质碳化物相,显著改善高熵合金涂层的强度、硬度、耐磨性能和延展性能。Huang等[79]研究了C元素添加量对CoCrFeNiCx高熵合金组织和力学性能的影响。结果表明,在C05合金中出现少量不规则的多边形碳化物相,尺寸约为3~5 μm。随着C含量的增多,合金中出现了更多的层状碳化物相。具有FCC相结构、较高延展性但强度较低的CoCrFeNi高熵合金加入C元素之后得到的CoCrFeNiCx高熵合金的硬度、强度及耐磨性均有所提高,磨损率从12.95×10-12m3/m降为0.73×10-12m3/m。曹振飞等[80]研究了C含量对激光熔覆CrMnFeCoNi高熵合金组织和性能的影响。结果表明,在一定范围内随着C含量升高,合金组织中渗碳体和马氏体含量逐渐升高,耐磨性能也呈升高趋势。

B元素可以降低晶界的能量、细化枝晶组织,提高涂层的耐磨性能。李涵等[81]研究了钛合金表面激光熔覆AlBxCoCrNiTi(x=0,0.5,1)高熵合金涂层的组织与性能。结果表明,当x=0时高熵合金涂层主要是由BCC相和(Co,Ni)Ti2组成,随着B元素的加入,高熵合金涂层的晶粒得到细化,BCC相含量增加,(Co,Ni)Ti2相含量有所减少,且熔覆层原位生成了TiB2硬质相,TiB2硬质相含量随B元素含量的增加而增加。熔覆涂层的硬度和耐磨性与B元素含量呈正相关关系,当x=1时涂层的平均显微硬度最大,为814HV,且磨损量最小,其耐磨性约为未添加B元素的高熵合金涂层的7倍。

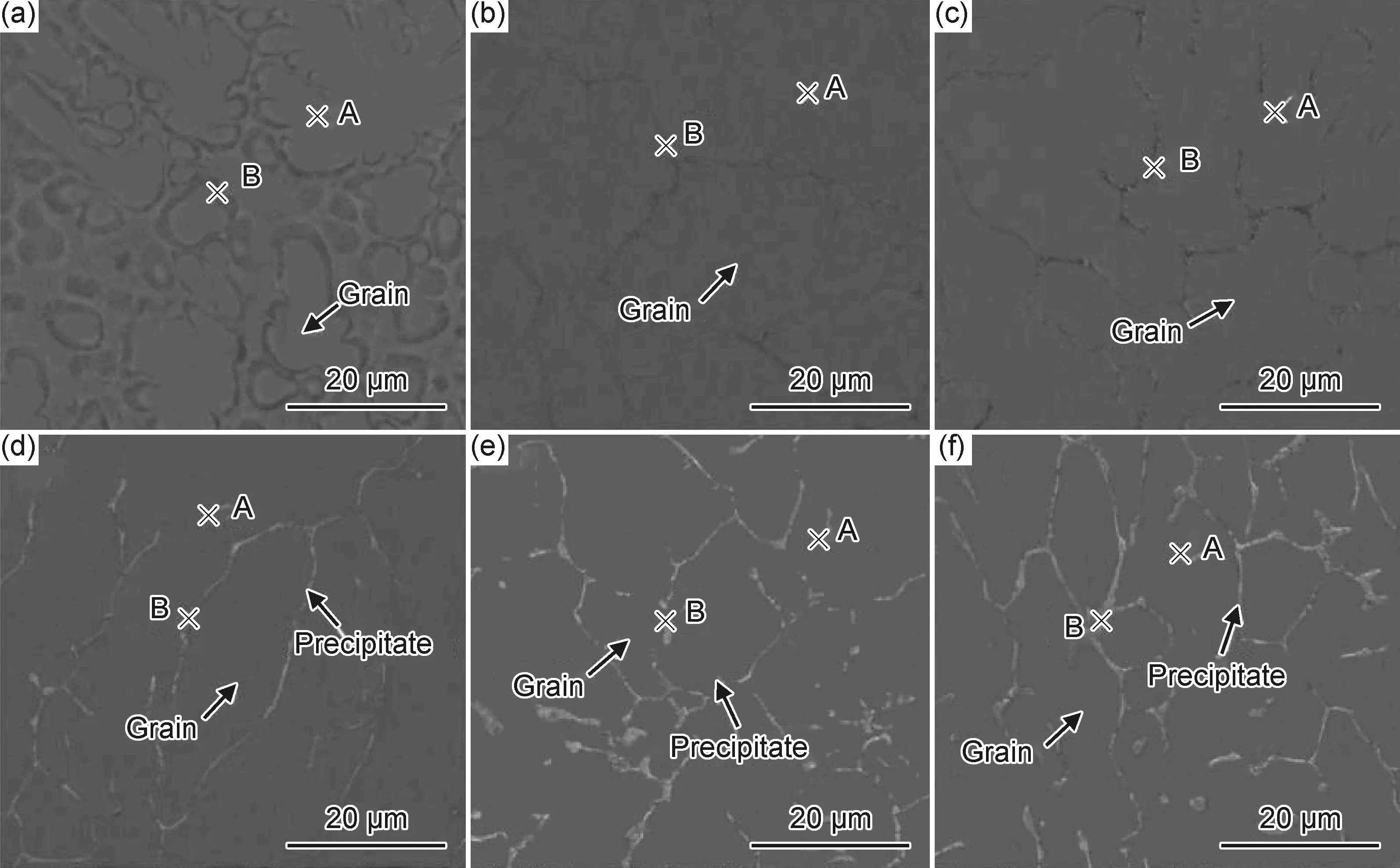

Si元素的添加可以抑制晶粒长大,具有细化晶粒的作用。Si原子也可以以间隙固溶体的形式存在于合金中,晶格常数增大并产生固溶强化,硬度和耐磨性均得到提高。Liu等[82]研究了添加Si元素对激光熔覆AlCoCrFeNi高熵合金涂层组织和磨损行为的影响,结果如图6所示。Si0涂层主要由A区(灰色区域)和B区(深色区域)组成,这是由于激光熔覆过程中非平衡凝固引起的成分偏析所致。高熵合金涂层具有典型的枝晶形貌。Si元素含量从0.1增加到0.5,平均晶粒尺寸从26.5 μm减小到15 μm,证实了Si元素对晶粒细化的影响。当Si元素的含量大于0.2时(图6(d)~(f)),沿晶界可以观察到少量的白色析出物。经摩擦磨损实验,随着Si含量的增加,涂层的平均摩擦因数和磨损率均显著降低,主要磨损机制由黏着磨损、磨粒磨损和分层磨损演变为氧化磨损。这些现象被认为与磨损表面可以充当润滑剂作用的氧化膜的形成有关,氧化膜分别为Fe2O3,Fe3O4,Cr2O3,SiO2和SiO。这些元素除了提高涂层的耐磨性能之外还有其他功能,表3[74,77,81-88]总结了上述元素及其他常见元素的作用。此外,表4[77,83-84,89-95]总结了影响高熵合金涂层抗氧化性、塑性、延展性和耐蚀性的元素。高熵合金在性能上具有“鸡尾酒”效应,组元成分的选择和配比对高熵合金涂层的耐磨性有重要影响。目前的研究多关注于某种元素的含量对涂层性能的影响,揭示强化性能机理和微观组织特征是未来研究重点,亟须形成一套能够指导元素选择的科学理论依据。实际中合金成分、组织、性能等之间关系复杂,且较多的组元会增加统计难度,人工神经网络在处理规律不明显、变量较多的问题上具有突出优势,因此可以作为指导高熵合金涂层成分设计的方法之一。

图6 AlCoCrFeNiSix高熵合金涂层的微观结构[82] (a)Si0;(b)Si0.1;(c)Si0.2;(d)Si0.3;(e)Si0.4;(f)Si0.5Fig.6 Microstructure of AlCoCrFeNiSix HEA coatings[82] (a)Si0;(b)Si0.1;(c)Si0.2;(d)Si0.3;(e)Si0.4;(f)Si0.5

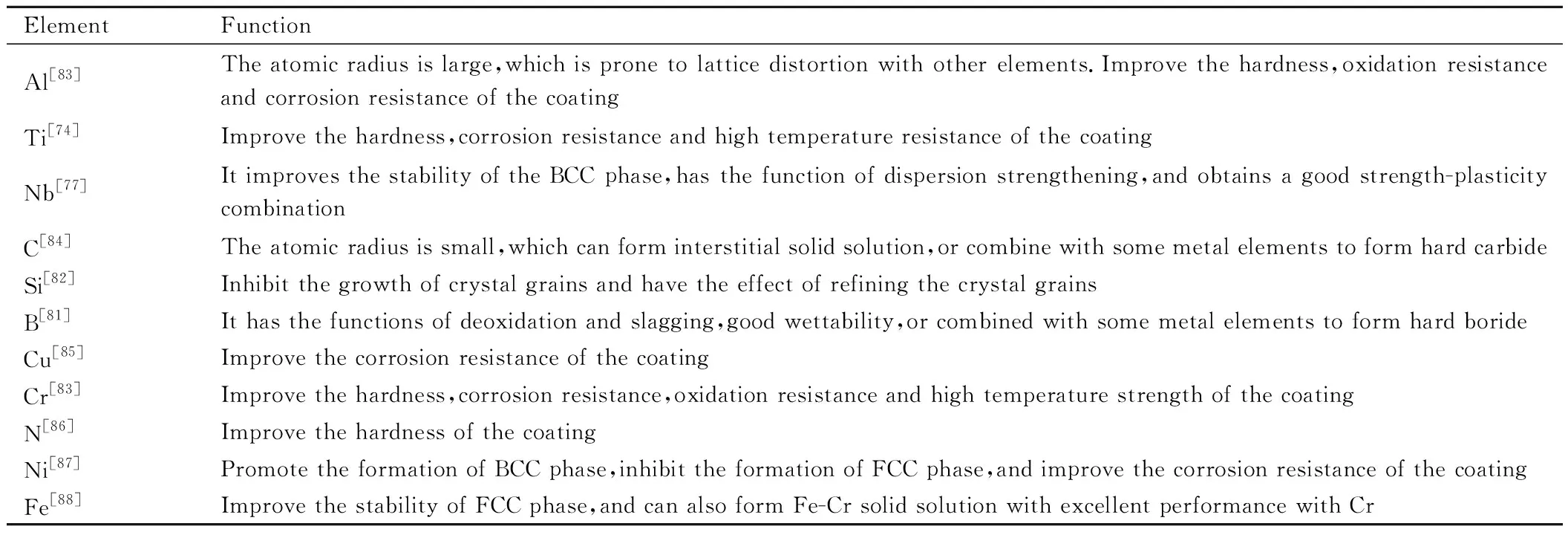

表3 不同组元元素的功能Table 3 Functions of different component elements

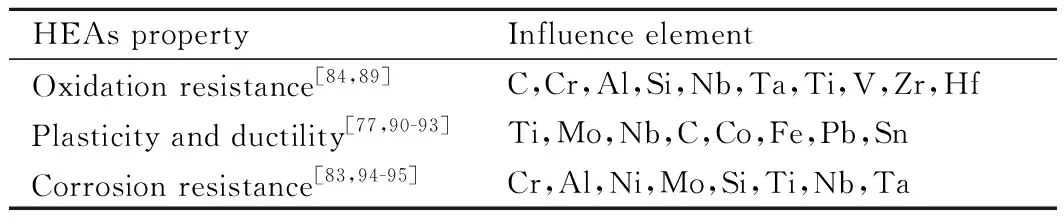

表4 影响高熵合金性能的元素Table 4 Elements affecting properties of high entropy alloys

2.1.2 陶瓷颗粒

通过添加某种元素产生第二相强化涂层耐磨性是一种有效的方法,但生成的数量有限且受到反应条件的限制。因此,可以在高熵合金涂层中直接加入陶瓷颗粒形成第二相,以强化涂层的耐磨性能。

吕莎莎等[83]制备含有碳氮氧非金属元素的Cr0.5MoNbWTi过饱和BCC固溶体粉末后制备高熵合金,在BCC基体内部原位反应生成了大量弥散分布的(Nb,Ti)(N,C)和Ti2O3陶瓷增强相。在陶瓷颗粒的作用下,复合材料表现出较高的室温强度(4033 MPa)和硬度(11.57 GPa)以及优越的高温强度(1400 ℃的屈服强度高达572 MPa)。董世知等[84]研究了TiC对FeAlCoCrCuTi0.4显微组织和性能的影响。结果表明,复合涂层仅由体心立方相(Fe-Cr固溶体)和增强相TiC组成,无其他物质生成。随着TiC添加量的增多,组织呈现出由晶粒细化至晶界消失的变化,涂层硬度也随之变大。当TiC为35%时,最大硬度为1077.44HV,涂层耐磨性可达到FeAlCoCrCuTi0.4的2.27倍。Li等[85]利用激光熔覆制备AlCoCrFeNi高熵合金涂层时添加NbC颗粒,研究了不同含量NbC颗粒对高熵合金涂层的微观组织演变和力学行为的影响。结果表明,NbC粒子加速了FCC相向BCC相转变,抑制了FCC相组成。由于晶界钉扎效应和成核速率的提高,NbC粒子的加入抑制了高熵合金的晶粒长大,起到了细化晶粒的作用。此外,随着NbC颗粒的加入,高熵合金涂层的显微组织和固溶强化效果使其硬度和耐磨性显著提高,合金最高硬度可达525HV。Shen等[86]研究了SiC颗粒含量对CoCrFeNi(SiC)x的组织和力学性能的影响,结果如图7所示。随着SiC含量的增加,CoCrFeNi(SiC)x的微观结构由单一的FCC相转变为FCC和Cr7C3双相,硬度由139.1HV提高至309.7HV,屈服强度由143 MPa提高至713 MPa。经过分析,强化机制为固溶强化和第二相强化。

通过添加陶瓷颗粒强化涂层性能的主要原因是某些元素的原子半径相对于其他元素较大,因此当固溶体趋于饱和时会优先析出,与体系中的其他元素形成化合物,更有效地发挥出熔覆层中固溶体的固溶强化作用,如Ti元素、Ta元素等;或者是由于某些元素可以抑制强度低的FCC相生成,因此相组成中多为强度高的BCC相,如Nb元素。

2.2 摩擦环境对高熵合金耐磨性影响

在大多数的实际工程应用中,高熵合金涂层作为结构材料发挥作用,摩擦环境是决定高熵合金涂层耐磨性能失效的重要影响因素。探明涂层在不同摩擦环境下的摩擦磨损形式,对制备应用性强的高熵合金涂层有重要意义。

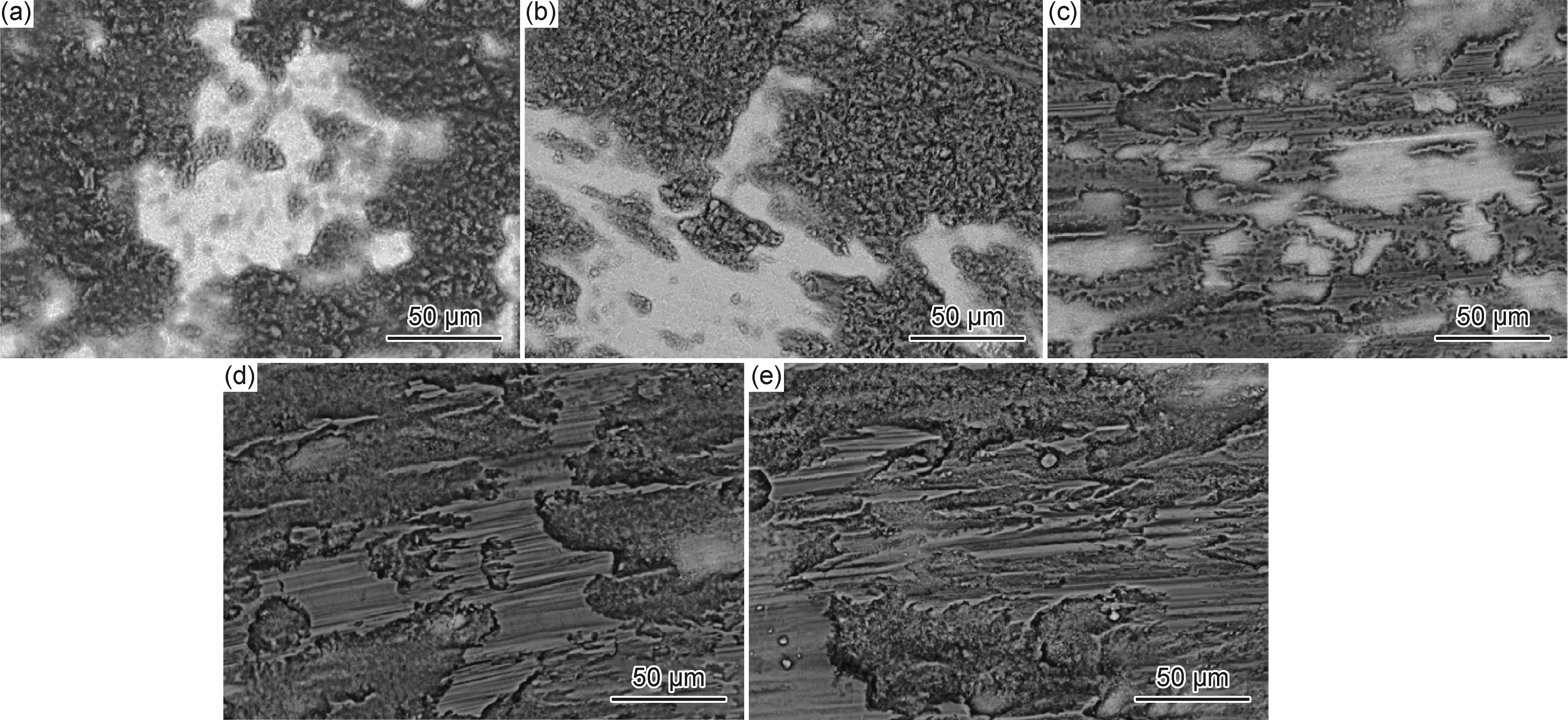

在高温环境中,高熵合金涂层表面易形成具有减摩降磨作用的氧化膜,氧化膜与表面结合的能力和自身性质受环境温度的影响。Joseph等[87]研究了CoCrFeMnNi和AlxCoCrFeNi高熵合金从室温25 ℃到900 ℃高温下的摩擦磨损行为。结果表明,室温下的磨损机理为磨粒磨损,高于600 ℃时磨损机理转变为氧化剥层磨损。随着温度的升高,高熵合金涂层的磨损性能显著提高,在900 ℃时超过了718铬镍铁合金。600 ℃以上时耐磨性能的提高是由于在接触区形成了致密的氧化层,以及含有沉淀硬化相的细晶再结晶组织形式的相对亚表面强化。Lbel等[88]研究了AlCoCrFeNiTi0.5高熵合金从室温到900 ℃高温时的磨损行为的影响,结果如图8所示,可以观察到明显的材料对比,其中暗区表示高浓度的氧化物。经摩擦磨损实验验证,随着温度的升高,涂层的磨损深度越来越小,这是因为高温使得涂层表面的氧化物含量逐渐增加,表面被氧化物覆盖,耐磨性提高。

图8 不同温度下AlCoCrFeNiTi0.5试样往复磨损后的表面扫描电镜图[88](a)室温;(b)500 ℃;(c)650 ℃;(d)800 ℃;(e)900 ℃Fig.8 SEM images of the surface of AlCoCrFeNiTi0.5 sample after reciprocating wear at different temperatures[88](a)RT;(b)500 ℃;(c)650 ℃;(d)800 ℃;(e)900 ℃

通常情况下,高温使氧化膜变得致密,耐磨性能提高,过高的温度会使氧化膜的自身性质改变,与表面结合能力降低。因此,在未来高温环境研究中应重点探究高熵合金涂层氧化膜的致密度以及与表面的结合能力和环境温度的关系。

钛合金常工作于高湿度、高酸碱性、润滑油等腐蚀环境中,其表面会自发生成一层将基体与腐蚀环境分离的TiO2钝化膜,但这层钝化膜由于厚度小、硬度低,在滑动过程中会不可避免地损坏甚至脱落,导致磨损加速腐蚀,摩擦和腐蚀的协同作用会大大缩短其使用寿命,在基材表面熔覆涂层是提高钛合金在腐蚀环境中耐磨性能的有效方法。Zeng等[89]研究了AlFeCrNiMo高熵合金涂层在人工海水中的摩擦腐蚀行为。结果表明,AlFeCrNiMo高熵合金涂层具有BCC晶体结构,涂层显著提高了基体的硬度、耐蚀性和摩擦腐蚀性能,磨损机理为氧化磨损。这些性能提升归因于BCC结构的合成效应、固溶强化以及氧化膜的形成。基体硬度为280HV,涂层硬度为508HV。

高熵合金涂层处于高温环境中时,由于高温氧化和摩擦热的作用,表面会形成一层起到减摩降磨的多元金属氧化物釉质层[90];由于氧化膜的存在和水的润滑作用,其处于腐蚀环境中时耐磨性能要优于在空气中时。目前高熵合金涂层的高温性能缺乏全面系统的研究,分析高熵合金涂层在高温环境和腐蚀环境下的氧化膜形成机理和磨损机理,将来可能会成为摩擦磨损研究的重点。

3 结束语

3.1 存在的主要问题

激光熔覆制备高熵合金涂层既可以发挥高熵合金的优异性能,又可以避免传统高熵合金制造方法的不足之处,但激光熔覆制备高熵合金涂层尚处于起步阶段,除了组元成分设计缺乏指导理论依据、工艺参数研究和摩擦环境中磨损机制研究少且不系统之外,还存在以下相关技术关键科学问题亟须解决。

(1)缺乏基础理论研究:比如熔池中高熵合金涂层材料的凝固结晶析出以及流场、温度场、应力应变场的变化规律;相形成和转化规律等。

(2)缺乏机理研究:比如激光束与熔覆材料和基体材料的作用机理、强韧化机理、形变机理等。

(3)高熵合金的特殊性能研究少:比如用于航空航天领域的涡轮叶片热疲劳性和抗燃烧性研究;用于石油开采领域的钻杆接头低温性能和抗冲蚀性能研究;用于生物医学领域的生物相容性研究;用于超导材料的超导性能研究;用于核结构材料的抗辐照性能研究等。

(4)距离工业应用存在差距:熔覆效率低;基材有限,多为45钢或Q235钢;激光器种类繁多,不利于形成标准体系。

3.2 未来发展趋势

(1)新材料:激光熔覆制备高熵合金涂层是在高温远平衡凝固条件下进行的,与常规过程的演化过程相比,其析出、相变有很大差异。为了获得硬质相的析出从而提高性能,需要异常高的过饱和度,但与此同时增加了产生裂纹的可能性。熔覆材料直接决定熔覆层的性能,基于远平衡态的材料设计理论研发不易产生裂纹和气孔的专用熔覆材料,是实现大规模工业应用的重要手段。

(2)新工艺:多物理场协同作用的复合加工方式具有独特优势,可以对激光加工过程中的传热传质行为进行灵活调控。针对激光熔覆高熵合金过程中涂层存在气孔和裂纹等缺陷,可以采用电场-磁场协同、激光-超声振动复合等方法提升涂层耐磨性。

(3)新设备:针对激光熔覆缺乏工业应用的问题,可以研发高沉积效率、高粉末利用率和低稀释率的超高速激光熔覆设备,或者研发新一代可面向现场、方便灵活的移动式“高效智能绿色”激光器。

(4)新应用:高熵合金涂层具有许多超乎寻常的特性,具有超高强度、超塑性等性能的涂层作为结构材料可广泛应用于极限特种环境或者多场耦合环境,如极低温、超高温等。此外,高熵合金涂层作为功能材料时应用前景也非常广阔,以后的研究中应致力于制备可应用到军事领域或者航空航天领域的隐身性好、密度小的高熵合金涂层,或者可应用到生物医学领域的生物相容性好、抗指纹抗菌的高熵合金涂层等。