基于温拌再生技术的玄武岩纤维沥青混合料马歇尔试验温降控制

2022-03-19梁择声吕建兵陈锐浩李梓焜邱镜宇

梁择声,吕建兵,陈锐浩,李梓焜,邱镜宇

(1.广东交大检测有限公司,广州 510890;2.广东工业大学土木与交通工程学院,广州 510006)

0 概述

由于我国各省(自治区)高速公路与国省道陆续到达服役年限,近些年开始进行的大修、中修及改扩建工程会产生大量的废旧沥青路面材料(RAP)[1]。针对RAP的回收处理方法主要有热拌再生和温拌再生技术,目前热再生技术已经愈发成熟,但由于其在拌和过程中需要进行高温加热,并伴随着大量有毒气体的排放,不仅会造成大量能源消耗而且也会污染周围环境[2-3]。

随着可持续发展战略的推进以及对环保理念的不断加深,近年来国内外学者不断开展对温拌再生沥青混合料技术路用性能的相关研究,其中大体上来说就是相对于热拌再生沥青混合料,温拌再生混合料的水稳定性能稍差[4-5],因此在之后的研究中,也开始采用其他外掺剂,诸如新型的再生剂、活性剂、抗剥落剂等来提升温拌再生沥青混合料的水稳性,以求能超过热拌再生混合料的水稳定性能[6-10]。对于车辙性能方面,发现温拌再生沥青混合料的抗车辙性能与热拌再生沥青混合料的性能相当,并且随着RAP掺量的提高,可以减轻混合料的车辙变形[11-13]。针对随着加大RAP比例之后温拌再生沥青混合料除车辙性能提升外,其他路用性能逐渐降低的情况,添加外掺剂是个较好的选择,其中玄武岩纤维因其环境友好型的特点以及纤维本身性能良好且与沥青相容,成为改善温拌再生沥青混合料路用性能又一不错的选择。

目前国外关于玄武岩纤维在再生沥青混合料方面的研究才刚刚开始,在2017年世界多学科土木工程与城市建筑规划的研讨会上,与会的国外专家提出了在温拌再生沥青混合料中加入玄武岩纤维的可行性,并表明玄武岩纤维可以进一步改善温拌再生沥青混合料的持久变形能力[14]。从文献调研中可以看到玄武岩纤维在再生沥青混合料的运用在近年来才刚刚开始,国外尚没有很多关于玄武岩纤维对再生沥青混合料各个路用性能影响研究成果的文献报导。相对来说,国内学者已经对这方面有了一定的研究,并发现玄武岩纤维在提升再生沥青混合料的高温稳定性、水稳性能、抗盐腐蚀性能以及疲劳性能方面有着明显的效果[15-18],但尚未对玄武岩纤维温拌再生沥青混合料进行研究并在试验中结合气体检测进行分析。

本文主要通过马歇尔试验对玄武岩纤维温拌再生沥青混合料的不同降温幅度进行分析,并在混合料拌和过程中进行气体检测,从而确定最佳的降温温度以及不同降温幅度对拌和过程中气体排放的影响。

1 试验材料及试验方案

1.1 试验材料

本文采用的新沥青是普通70#石油沥青,回收的废旧沥青材料(RAP)是从惠州某公路现场铣刨回收的路面中上层材料,并通过筛分试验,取石料级配均匀且性能良好的9.5~19mm档位,其经过抽提试验后筛分鉴定为AC-16级配。再生剂采用上海范威森倍克的FBK型再生剂,温拌剂选用Sasobit公司的Sasobit REDUX温拌剂(图1),玄武岩纤维采用浙江海宁安捷材料公司的6mm长度纤维(图2)。70#基质沥青的各项基本性能见表1,玄武岩纤维性能指标见表2。

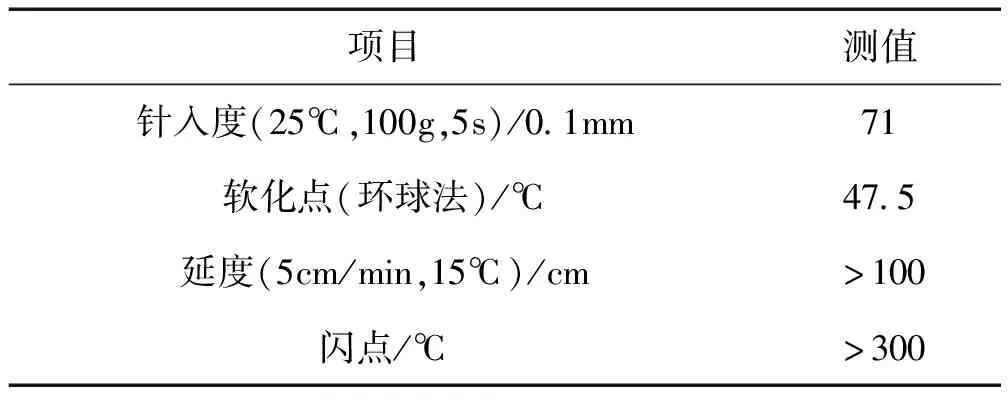

表1 70#石油沥青性能指标

表2 玄武岩纤维性能指标

图1 Sasobit REDUX温拌剂

图2 6mm长度的玄武岩纤维

1.2 试验方案

本试验首先进行热拌玄武岩纤维再生沥青混合料的马歇尔试验,采用混合料级配为GAC-16,RAP按40%和50%两种比例进行添加,得到0.2%、0.4%和0.6%三种不同纤维掺量下的再生混合料的最佳油石比;接着在此基础上添加温拌剂,并进行全过程的降温(包括新集料保温温度,拌和和压实的温度依次下降15℃、25℃和35℃);然后在混合料的拌和过程中进行气体检测;最后成型马歇尔试件并以马歇尔试件的各项指标为基础,探究不同降温幅度对马歇尔试件各项指标以及气体排放的影响,以确定玄武岩纤维温拌再生沥青混合料的最佳降温幅度。

2 温拌玄武岩纤维再生沥青混合料的马歇尔试验

2.1 确定最佳油石比

本文根据《公路沥青路面再生技术规范》(JTG/T5521-2019)[19]和《公路沥青路面施工技术规范》(JTG F40-2004)[20],采用马歇尔试验进行热拌玄武岩纤维再生沥青混合料的配合比设计。选取GAC-16为混合料级配曲线,通过筛分实验确定混合料合成矿料级配组成,并参考经验公式选取五个油石比,按照《公路沥青及沥青混合料试验规程》(JTG E20-2011)中T 0604-2011[21]的方法进行热拌玄武岩纤维再生沥青混合料马歇尔试件成型,并在12h后脱模并通过表干法测定试件的毛体积密度等指标,进而计算试件的空隙率、沥青饱和度、矿料间隙率等,并结合马歇尔稳定度与流值确定最佳油石比。

图3 沥青混合料拌和试验

以40%RAP+0.2%玄武岩纤维热拌再生沥青混合料为例,在参考了掺40%RAP热拌再生沥青混合料的最佳油石比为4.2%之后,选取3.5%、4.0%、4.5%、5.0%和5.5%五个油石比进行马歇尔试验,其中拌和温度和新料矿料的加热温度采用165℃,沥青加热温度采用160℃,RAP的加热温度采用120℃。

拌合顺序是先加入新料与玄武岩纤维进行拌合45s,再加入RAP与再生剂拌合45s,接着加入沥青拌和90s,最后加入矿粉拌和90s。

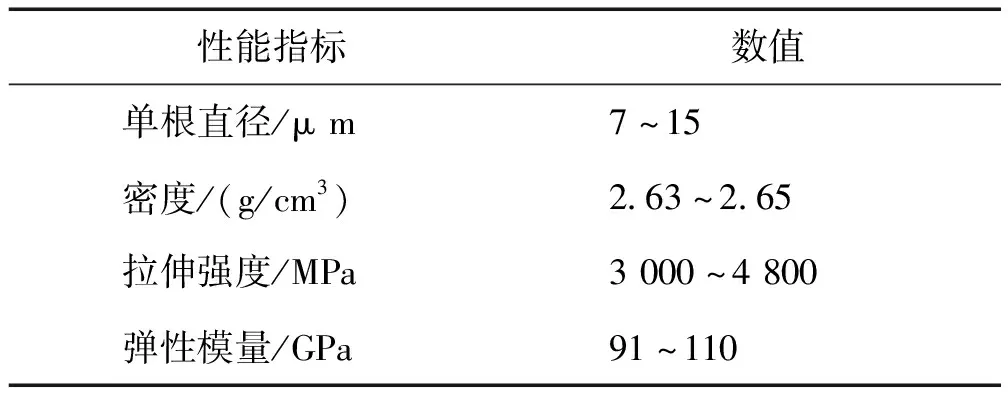

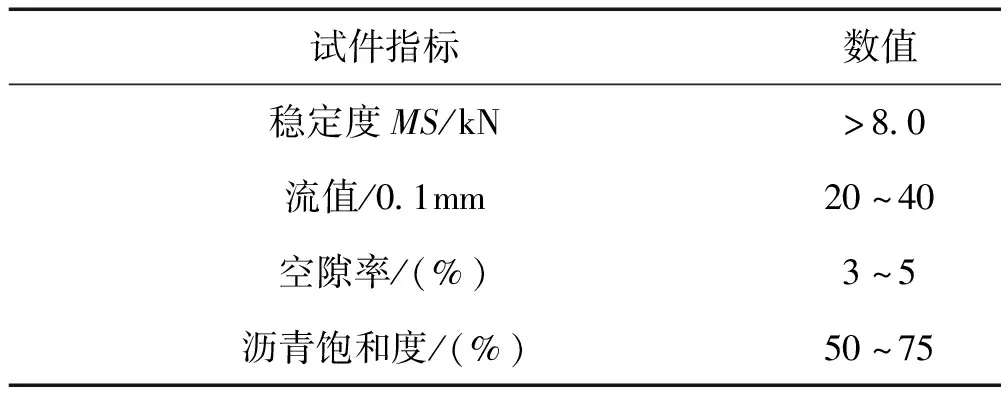

马歇尔试件的击实温度采用145℃,双面击实各75次。采用在12h后脱模并通过表干法测定试件的毛体积密度等指标,进而计算试件的空隙率、沥青饱和度、矿料间隙率等,并结合马歇尔稳定度与流值确定最佳油石比。表3为马歇尔试验试件指标,各组混合料确定的最佳油石比如图4所示。

表3 马歇尔试验试件指标

图4 各组混合料的最佳油石比

由图4可以看到,随着玄武岩纤维掺量的增加,混合料的最佳油石比也在逐渐提高,并且每增加0.2%的纤维掺量,最佳油石比也相应地提高0.2%。此外RAP掺量为50%的混合料在同等玄武岩纤维掺量下,最佳油石比要比RAP掺量为40%的混合料高出0.2%。这是由于玄武岩纤维具有吸附沥青的特性,这一特性会使得沥青的粘度升高,因此随着纤维掺量的升高,在混合料中必须加入更多的沥青。另外随着RAP掺量的增加也会使混合料变硬,因此为了达到更好的压实度与密度,也会使最佳油石比相应提高。

2.2 不同降温幅度的马歇尔试验

得出各组混合料的最佳油石比后,就可以进行全过程降温幅度试验(包括新集料保温温度,拌和和压实的温度依次下降15℃、25℃和35℃)。本文选取六种比例的混合料进行三种降温幅度的马歇尔试验,以研究纤维和RAP掺量的变化是否会影响温拌玄武岩纤维再生沥青混合料的最佳降温幅度。

对新矿料、沥青的加热温度和压实温度分别进行了15℃、25℃以及35℃的降温处理,对应的试验温度分别为135℃、125℃以及115℃。拌和过程与之前确定最佳油石比时的过程大致相同,只是在加入新沥青之后,加入沥青比例的1.5%的Sasobit REDUX温拌剂再进行拌和,接着按照规范成型马歇尔试件。每一组试件成型6个高度符合规范要求的马歇尔试件,并在脱模后进行试件的毛体积密度等指标的测定,进而计算试件的空隙率、沥青饱和度、矿料间隙率等。表4和表5为降温幅度对马歇尔试件物理指标影响的数据统计,表6为降温幅度对马歇尔试件稳定度的影响规律。

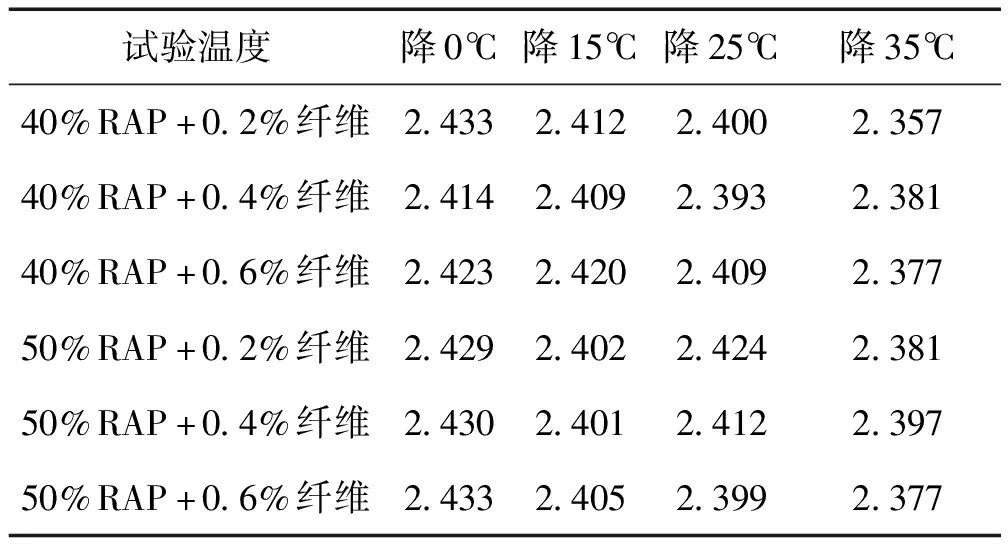

表4 马歇尔试件毛体积密度的变化(单位g/cm3)

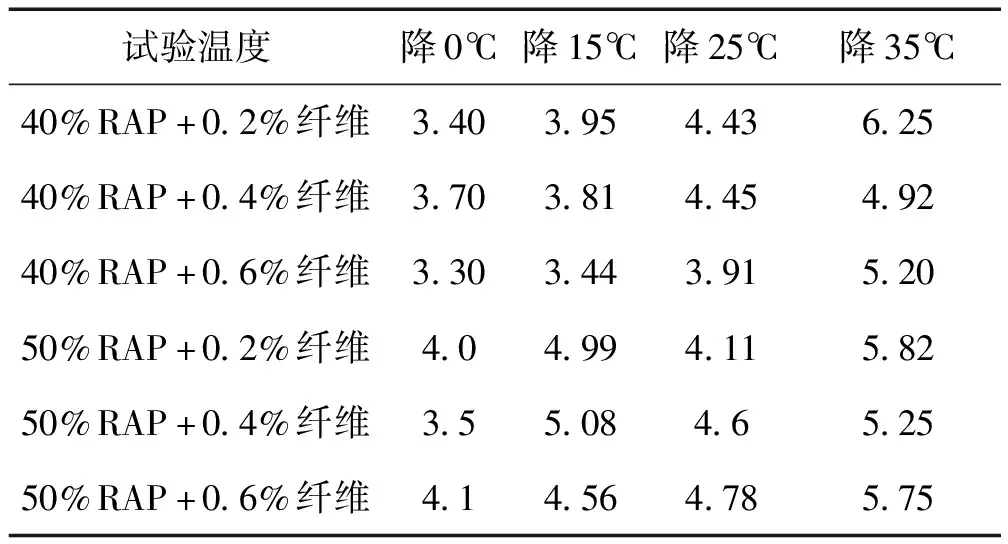

表5 马歇尔试件空隙率的变化(单位:%)

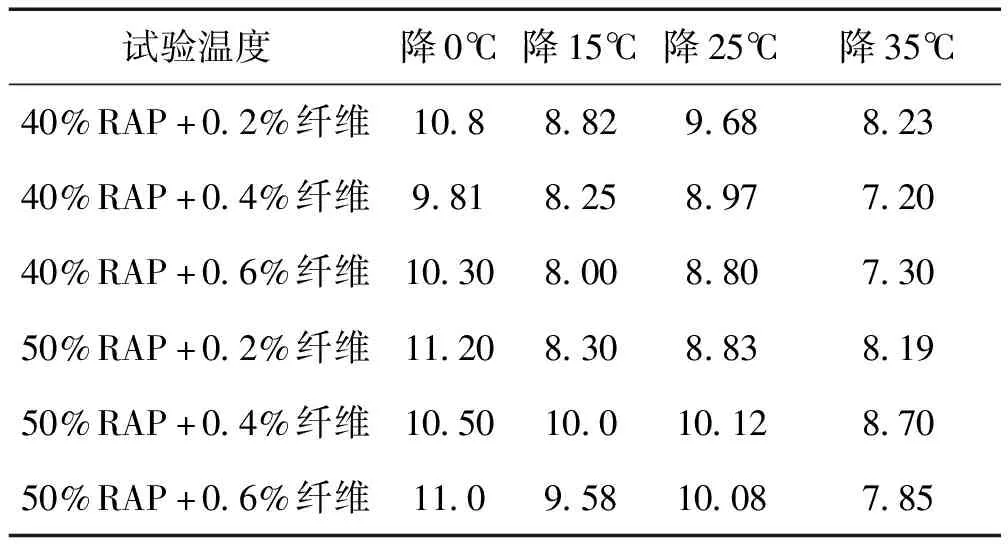

表6 马歇尔试件稳定度的变化(单位:kN)

由表4可见,降温后的玄武岩纤维温拌再生沥青混合料的毛体积密度比未降温时的毛体积密度小,这是由于未降温时马歇尔试件的压实温度较高,因此有利于得到较好的压实度,毛体积密度也相应较高。另外从数据来看,加入温拌剂之后的50%RAP+0.2%和50%RAP+0.4%玄武岩纤维的再生沥青混合料在降温幅度为25℃时,毛体积密度可与不降温时的毛体积密度接近。另外的四组试验则是在降温幅度为15℃时与不降温时的毛体积密度接近。这是由于温拌剂的加入使得拌合过程中沥青粘度下降,即使在降温15℃和25℃,也可以获得一个良好的拌合和混合料压实的效果,但是前提条件是降温幅度不能超出25℃,否则试件的压实度便会较大程度地下降。

由表5可见,六组试件的空隙率在降温之后都会有明显增大的规律,这是由于压实温度的降低也会导致空隙率的增大。除了40%RAP+0.4%玄武岩纤维的试件组可以在三个降温幅度下保持孔隙率在3%~5%的范围内,其余的五组试件只能在前两个降温幅度中,才可以保持空隙率在3%~5%的范围内,在降温达到35℃时,空隙率都会超出5%,明显不符合所选定的试件应该符合的孔隙率范围。另外空隙率随纤维含量的增加变化规律不明显,但是在同纤维掺量和实验温度下,RAP掺量的增加会导致试件空隙率不同程度地上升,这可能是由于RAP含量的增加导致了试件中老化沥青含量比例的上升,影响了混合料的压实性能,进而导致空隙率的上升。

由表6可见,六组混合料在降温之后,浸水0.5h的马歇尔稳定度都有不同程度的下降。并且在三个降温幅度中,都是在降温幅度为25℃时,试件的马歇尔稳定度最大,并与未降温时的马歇尔稳定度较接近。这可能是该掺入比例的温拌剂添加于沥青混合料之中会存在一个较佳的降温温度,使得试件的马歇尔稳定度最高。当降温幅度过低时,该掺入比例的温拌剂相对过量,在这温度下与沥青相作用之后,导致沥青粘度降低,而且温度敏感性提高,这会使得试件在60℃水浴0.5h之后整体偏软。相反降温幅度过高时,该添加比例的温拌剂相对偏少,又会让试件压实度太低,空隙率过高,进而影响了浸水0.5h的马歇尔稳定度。另外由表6的数据也可以看到,在降温幅度均为25℃时,RAP掺量为40%的试件组,马歇尔稳定度随纤维掺入量的增加而变小,而在RAP掺量为50%的试件组中,可以看到马歇尔稳定度随纤维掺入量的增加先变大后变小,在0.4%玄武岩纤维掺入量时,稳定度最大。

2.3 气体检测试验

本文采用气体检测仪对玄武岩纤维温拌再生混合料拌和过程中的气体排放进行检测(图4),该检测仪可以检测拌和过程中CO、CH2O和NH3的浓度变化,具体的检测位置位于全自动沥青混合料搅拌锅的出气口,并且控制每次测试的点位相同。

图4 混合料拌合过程中的气体检测

检测的时段分两次,第一次是加入再生剂后拌和的45s过程;第二次是加入沥青和温拌剂之后混合料拌和的90s过程。气体检测仪上显示的都是每个拌和过程结束时的气体排放浓度。第一组试件为40%RAP+0.2%玄武岩纤维,第二组试件为40%RAP+0.4%玄武岩纤维,第三组试件为50%RAP+0.2%玄武岩纤维(本试验之所以检测这三种试件的原因是由于检测完这三组试件之后气体检测仪被粉尘所堵塞损坏,仪器送去了原厂进行维修,故只检测了这三组试件),图5~图10为试验过程中的气体检测数据。

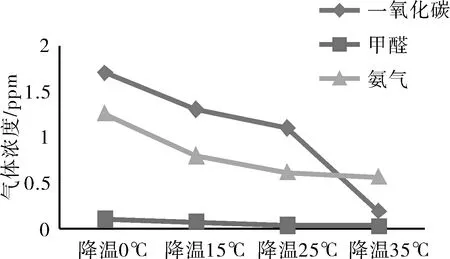

图5 第一组试件第一次检测时段的气体排放

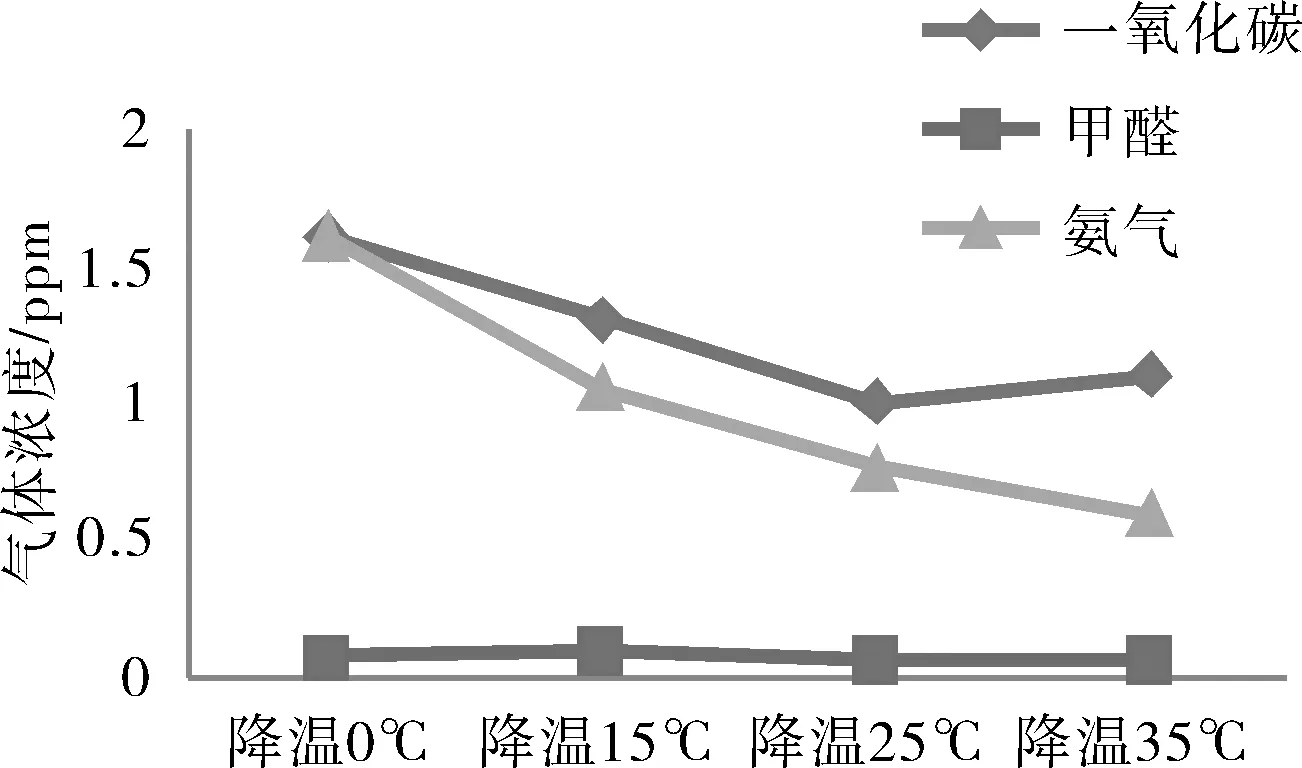

图6 第二组试件第一次检测时段的气体排放

图7 第三组试件第一次检测时段的气体排放

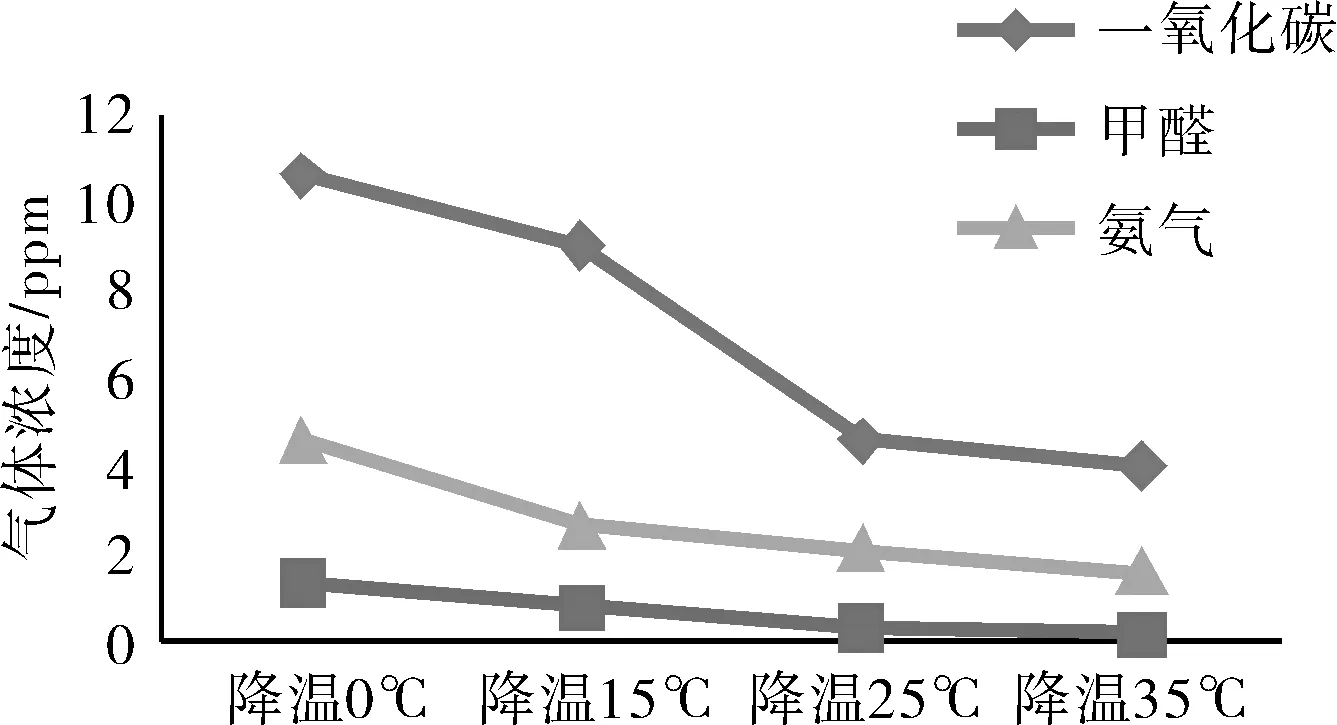

图8 第一组试件第二次检测时段的气体排放

图9 第二组试件第二次检测时段的气体排放

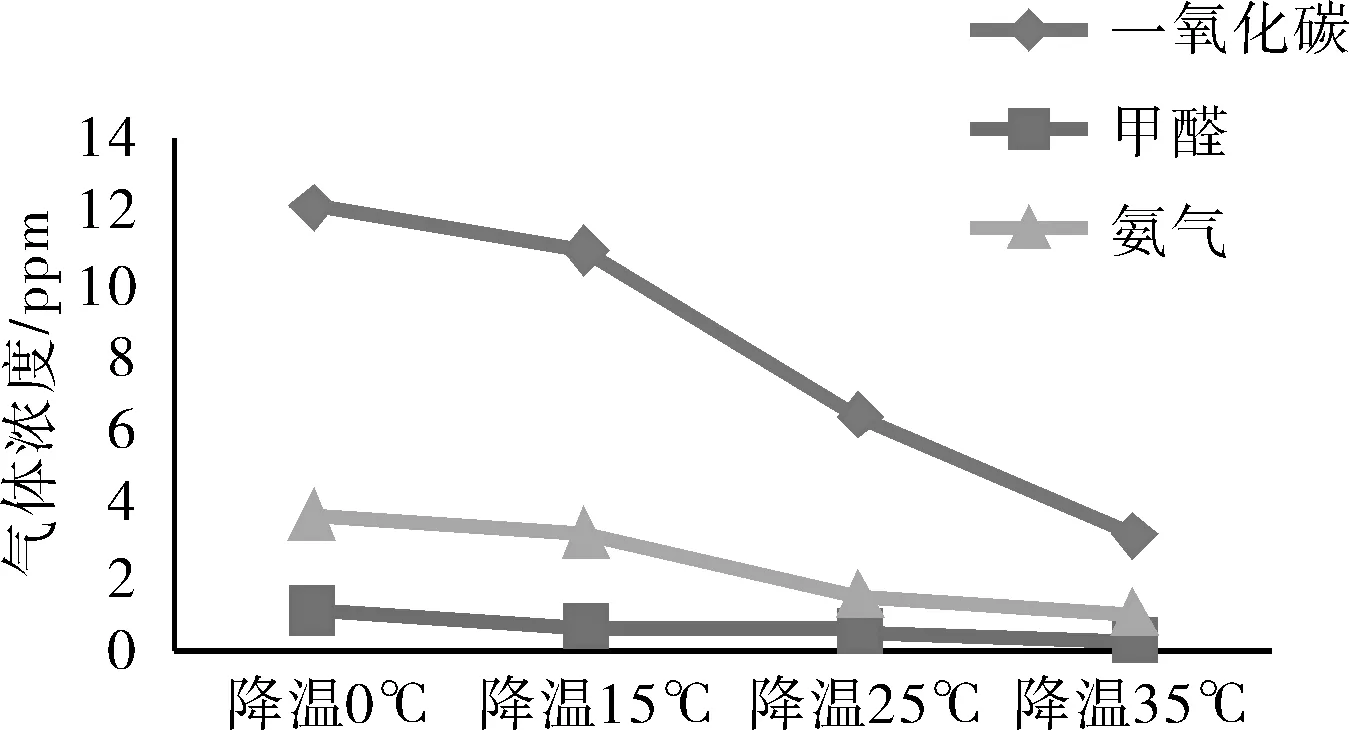

图10 第三组试件第二次检测时段的气体排放

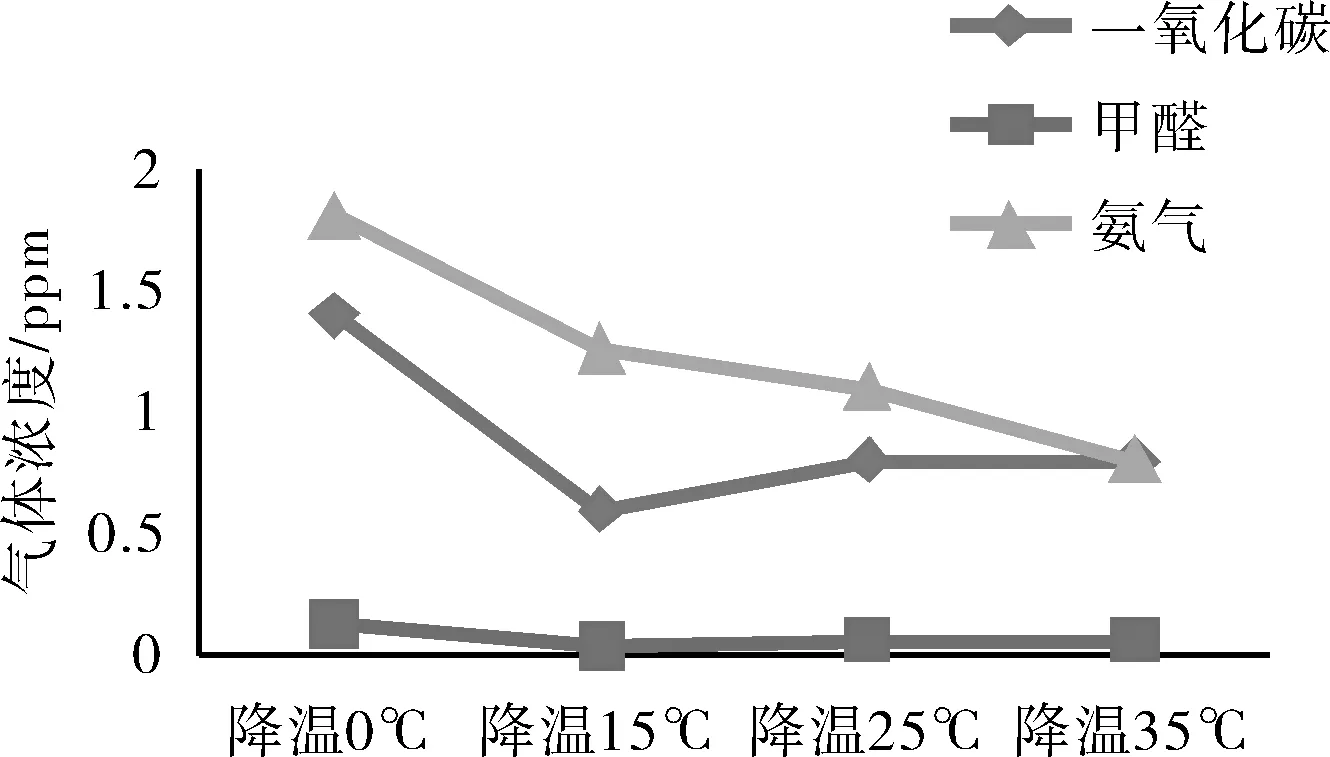

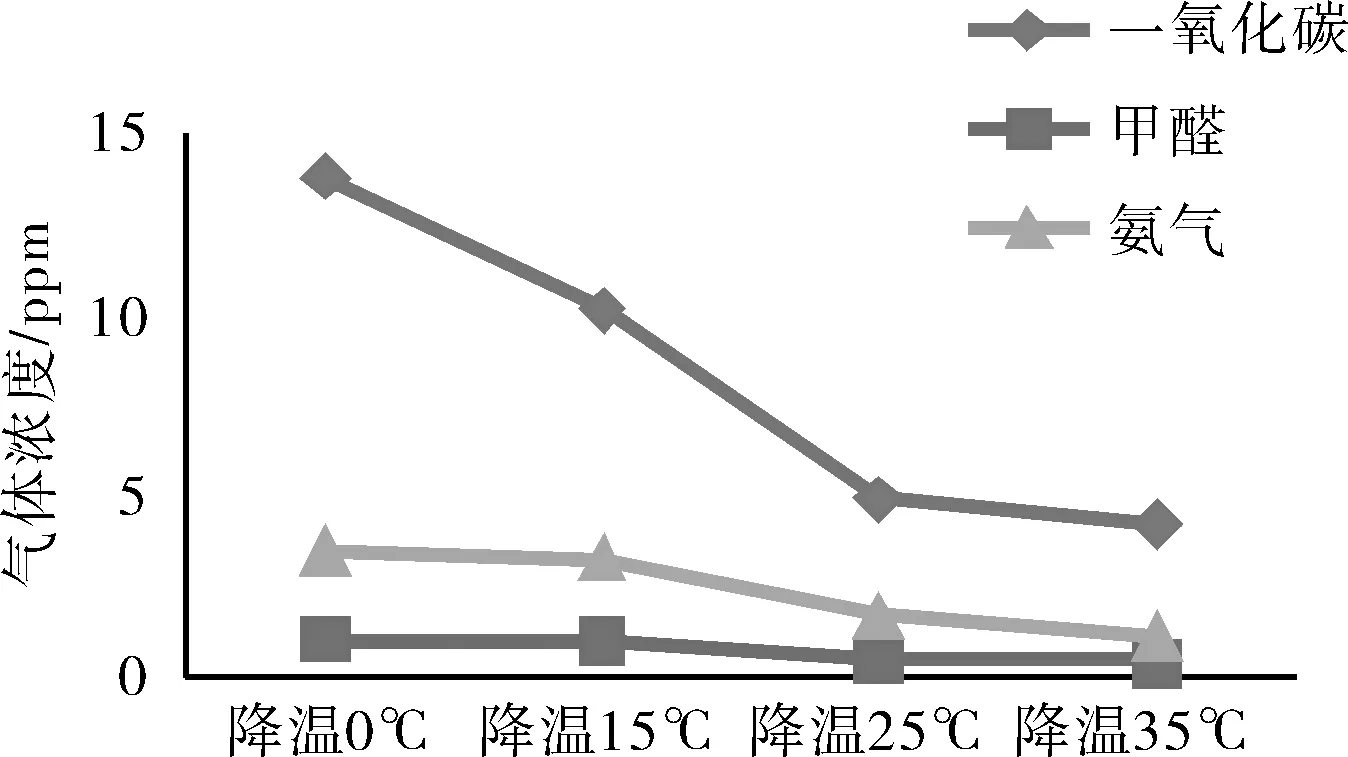

从图5至图7可以看到,加入再生剂后,由于再生剂恢复旧沥青的作用,使得气体检测中重新检测到一定浓度的CO和NH3,CH2O的浓度则很低,而且随降温幅度的变化不明显。总体来看由于降温幅度的逐渐增大,CO和NH3这两种气体的浓度均有不同程度的下降,而且由图6和图7可以看到,降温幅度在0℃~25℃之间时,随着降温幅度的增加,这两种气体浓度下降的斜率大致相同。除第二组试验第一次检测时段CO的气体排放数据,降温为35℃时与降温25℃时的三种气体的排放浓度大体相同,表明下降温度一定大时(降温35℃),第一次检测时段的气体排放浓度将不再大幅度变化并趋于平缓。

从图8至图10可以看到,加入沥青之后,CO、NH3和CH2O这三种气体的浓度均不同程度地增加,这是由于沥青中含有高分子聚合物,因此在高温下与空气进行搅拌会产生CO、NH3和CH2O等气体,因此使得这三种气体的浓度均不同程度地增加。基于降温为0℃时的数据,进行两次气体检测时段三种气体浓度比对,可以看到加入沥青后CO的浓度平均升高约7.8倍,NH3的浓度平均升高约2.5倍,CH2O的浓度平均升高约11倍。由此可见,加入沥青之后,混合料搅拌过程中CH2O的排放浓度提升最大,CO的排放浓度升高幅度仅次于CH2O,而NH3的排放浓度增加最小。由图5至图7也可以知道加入沥青之后的气体排放中,CO的气体浓度占比最高,NH3排在第二,CH2O则占比最低。由降温为0℃时的CO排放数据来计算,三组试验CO的气体浓度占比分别为64.1%、72.1%和75.7%。

从三组试验在降温幅度0℃~25℃之间的数据来看,随着降温幅度的增加,三种气体的排放浓度均有不同程度的下降,其中三组试验CO、CH2O和NH3的气体浓度在0℃~15℃之间平均下降百分比为17.3%、29.2%和18.6,15℃~25℃之间平均下降百分比为47.2%、44%和41%。由以上数据可以看到,从降温幅度15℃到降温幅度25℃的过程中,加入沥青后混合料搅拌过程中的气体排放下降最快,0℃到15℃次之,降温25℃到降温35℃之间气体排放浓度变化最小。因此也可以得到与第一次检测时段相似的结论:下降温度35℃时,第二次检测时段的气体排放浓度将不再大幅度变化并趋于平缓。

3 结论

(1)基于马歇尔试验确定了不同玄武岩纤维掺量的再生沥青混合料的最佳油石比,发现每多添加0.2%的玄武岩纤维,不管是40%RAP还是50%RAP的再生沥青混合料的最佳油石比都会提高0.2%。

(2)利用马歇尔试验对六组配比的玄武岩纤维再生沥青混合料进行三个不同降温幅度的研究发现,降温25℃时,玄武岩再生沥青混合料的马歇尔稳定度最高;降温35℃时,开始有试件的空隙率高于5%,马歇尔稳定度也会低于8kN,这两项指标皆超出规范所选的马歇尔试件指标范围。

(3)当固定好温拌剂的添加比例时,将存在一个降温幅度使得试件获得较好的物理与力学指标。当降温幅度过低时,该掺入比例的温拌剂相对过量,在这温度下与沥青相作用之后,导致沥青粘度降低,而且温度敏感性提高,使得试件整体偏软;相反当降温幅度过高时,该添加比例的温拌剂相对偏少,又会让试件压实度太低,空隙率过高。

(4)通过在降温幅度研究的马歇尔试验中增加气体检测发现,加入沥青后,CO和CH2O两种气体排放浓度迅速升高,降温幅度15℃至降温幅度25℃这一个过程中,加入沥青后混合料搅拌过程中的气体排放下降最快,下降的温度为35℃时,两次检测时段的气体排放浓度将不再大幅度变化。

(5)综合以上马歇尔试件指标检测数据和气体检测数据来看,选择降温幅度为25℃为该温拌剂掺入比例下的玄武岩纤维温拌再生沥青混合料的最佳降温幅度。