高速铁路双块式轨枕外观质量优化技术

2022-03-19王明慧李开兰孟庆斌刘伟帮

王明慧, 王 剑, 张 桥, 李开兰, 孟庆斌, 刘伟帮

(1.渝万铁路有限责任公司,重庆 400014;2.中铁上海工程局集团有限公司,上海 200436)

双块式轨枕在我国高速铁路轨道结构施工中应用广泛,其外观质量不仅影响高铁铁路轨道结构美观和平顺性,还会导致雨水等渗入内部结构,对轨枕的结构稳定性产生影响,因此对高速铁路轨枕外观质量的优化技术研究十分必要。当前有关混凝土轨枕实体质量问题的研究均取得良好的效果[1-4],但对其外观质量的研究少见报道,本文以郑万铁路重庆段轨枕厂预制轨枕为研究对象,针对轨枕存在的外观问题进行了相关分析和试验研究,有助于提升混凝土轨枕的外观质量。

1 混凝土轨枕存在的外观质量问题

1.1 麻面和粘皮

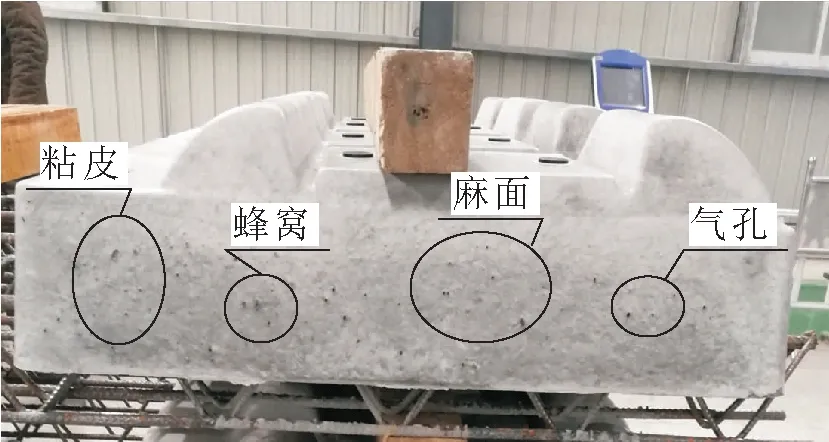

粘皮是指在轨枕生产的常温养护作业中,轨枕外表面混凝土与模具内壁粘结, 脱模时轨枕外表局部混凝土从轨枕实体脱落而呈现出凹凸不平的结构层现象。麻面是指轨枕脱模后轨枕外表面混凝土呈现密集的细小孔洞,孔径一般较小,同时麻面处的混凝土色泽与周围混凝土有差异且无强度。混凝土轨枕外观的粘皮和麻面现象如图1所示,粘皮和麻面的存在使混凝土轨枕外表面变得更加粗糙。

图1 混凝土轨枕外观质量问题

1.2 气孔和蜂窝

轨枕的气孔与蜂窝是指轨枕在预制生产过程中受振捣工艺、浇筑厚度、养护条件、外加剂与水泥匹配特性等因素影响混凝土轨枕表面存在较深的半封闭的小孔腔或局部密集小孔群的现象。混凝土轨枕外观的气孔和蜂窝现象如图1所示。

2 外观质量缺陷成因分析

2.1 粘皮和麻面

(1)模具清理不干净,喷涂的脱模剂不能作用到钢模上,脱模时混凝土会粘结在模腔内形成粘皮。

(2)轨枕浇筑完成进入蒸汽养护池内静停期间,小坍落度(≤80 mm)的C60级高性能轨枕混凝土在浇筑后水分蒸发过快,在构件表面形成脱水现象,会使已形成胶凝体的水泥不能充分水化,不能转化为稳定的胶凝结构,进而导致其没有足够的粘结力,从而在混凝土表面形成片状或粉状的脱落。

2.2 气孔和蜂窝

(1)原材料品质对气孔和蜂窝现象的形成有很重要的影响,胶凝材料和外加剂成分的影响更加明显。水泥比表面积越大,混凝土的用水量就越大,进而混凝土中自由水会增多,容易形成气孔。粉煤灰细度越细,粉煤灰中的活性成分越容易与水泥中的Ca(OH)2结合,使混凝土的粘聚性、流动性及保水性越好。外加剂对气泡产生直接影响因素是含气量和减水率,减水剂的减水率与含气量大致成正相关的关系,即随含气量的升高,减水剂的减水率也会提高。在混凝土中引气还可增加混凝土的内聚性和物料间的润滑作用,改善混凝土的离析和泌水,提高新拌混凝土的和易性;但含气量太大,会导致混凝土的孔洞太多,使混凝土不够密实,强度降低。

(2)在混凝土配合比设计中,砂率、外加剂和原材料性能等都与气孔的产生密不可分。砂率的变动会使骨料的总表面积有显著的变化,从而对混凝土的和易性有显著影响。

(3)混凝土生产和浇筑工艺对气孔产生也有直接影响,混凝土是否拌和均匀,浇筑时布料顺序、振动频率、振幅、振动时间与混凝性能匹配程度都与气孔的状态密不可分。

3 轨枕外观质量优化技术

3.1 粘皮和麻面

3.1.1 模具表面优化

模具表面清理不到位直接影响轨枕混凝土的外观,采用砂轮机打磨清理时易造成模具表面存在打磨痕迹,反映到轨枕混凝土外观上则为粗糙面。结合现场设备工装情况,经试验发现采用高压风刀吹洗后对局部污点采用刮刀清理、再用高压风刀吹洗效果最佳。

3.1.2 养护优化

轨枕浇筑完成在养护池内静停期间,为防止轨枕混凝土中的水分快速蒸发,需对入窑后静停阶段的轨枕混凝土进行保湿养护处理,通过对比在养护池内喷水雾与钢模顶面、侧面覆盖经浸泡湿润的土工布方式的润湿效果,得出采用湿润土工布效果较好。

3.2 气泡和蜂窝

3.2.1 胶凝材料优选

混凝土胶凝材料中水泥的比表面积越大,混凝土的用水就会增加,混凝土中自由水会增多,水分蒸发后容易形成气孔。水泥选用P.O52.5普通硅酸盐水泥,比表面积控制在300~350 m2/kg之间,单掺矿物掺合料,水胶比不应大于0.35。

3.2.2 外加剂优选

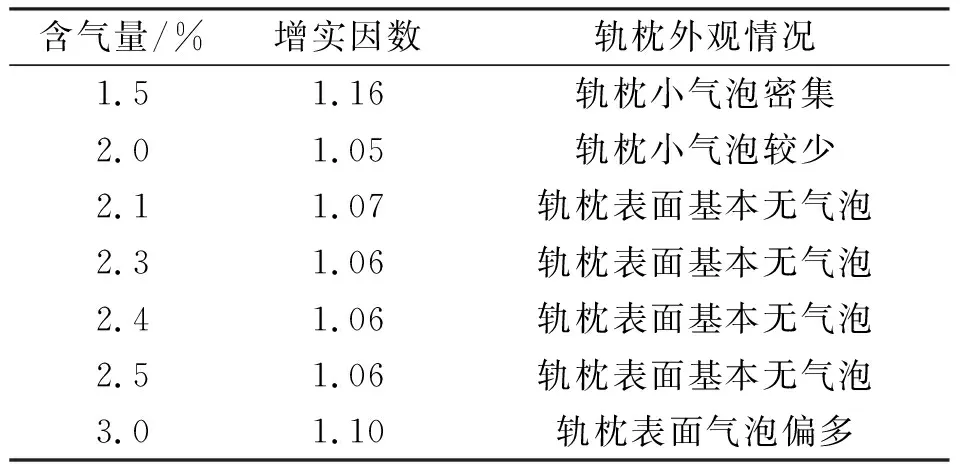

外加剂对气泡有直接影响的是含气量和减水率指标,采用聚羧酸高性能减水剂,控制含气量为2.5%、减水率为30%为宜。经过试验综合对比观察分析,混凝土含气量在2.0%~3.0%时效果良好。不同混凝土含气量下的轨枕外观情况如图2所示。

图2 不同含气量下的轨枕外观情况

3.2.3 混凝土性能参数优化

保持工艺参数不变的情况下,对混凝土不同含气量和不同增实因数的外观质量进行观察对比,观察记录结果如表1所示。

表1 不同含气量、增实因数轨枕外观质量记录

通过试验观察得出混凝土增实因数在1.06~1.07、混凝土含气量在2.1%~2.5%时,轨枕表面基本无气泡。

3.2.4 施工工艺优化

(1)振动时间的控制。振动方式采用高频激振器振动台。混凝土浇筑后需要严格监控振捣过程,如振捣时间不够,混凝土内部还存在很多孔隙和气泡,质量及外观难以保证;如振捣时间过长,容易造成局部混凝土离析出现水波纹现象。试验对比得出最终振动时间控制在160 s外观情况较好。

(2)布料方式优化。轨枕支撑块平均厚度在150 cm左右,属于较薄的预制构件,通过分三次布料、两次布料、一次布料的对比试验,得出采用一次完全布料、振动频率控制在50 Hz、振动时间为160 s,脱模后轨枕表面质量最佳,色泽白净,基本无气泡、无泌水现象。

(3)最佳脱模剂的选择。脱模剂对混凝土最终的外观质量有很大影响,脱模剂有两大类:一类是亲油性,例如机油、液压油等;另一类是亲水性,如水性脱模剂。通过对二者进行取样,分别进行对比试验。通过对柴油、机油(1∶1)、色拉油、水性脱模剂三种脱模材料的试验验证:柴油、机油混合油性脱模剂涂刷后涂层较厚,混凝土内气泡难排出,因此,混凝土凝结硬化后会将其吸附到毛细孔中形成大量孔洞,且颜色灰暗;色拉油的流动性受温度影响较大,使用过程中模具表面宜形成流动印记,混凝土外观发黄;水性脱模剂是一种表面活性剂,与水有良好的相容性,使得气泡在振捣中容易破裂,减少混凝土表面的气孔,水性脱模剂调配按兑水比例1∶2时最优,脱模后轨枕外观色泽白净密实。使用不同性质脱模剂的轨枕外观情况如图3所示。

图3 使用不同性质脱模剂的轨枕外观情况

4 结论

通过对比分析试验得出保证混凝土轨枕外观质量的关键优化参数及工艺如下:

(1)胶凝材料采用P.O52.5普通硅酸盐水泥,比表面积控制在300~350 m2/kg,单掺矿物材料,水胶比不应大于0.35。

(2)采用聚羧酸高性能减水剂,含气量为2.5%、减水率为30%;混凝土增实因数控制在1.06~1.07,混凝土含气量控制在2.1%~2.5%。

(3)浇筑时采用一次布料的方式,振动频率为50 Hz、振动时间为160 s;脱模剂采用水性脱模剂。