盾构隧道管片模具自动清理及脱模剂喷涂设备的研制

2022-03-19王国政

王国政

(中铁十四局集团房桥有限公司,北京 102400)

东六环(京哈高速—潞苑北大街)改造工程南起京哈高速北至潞苑北大街,项目全长16 km,隧道长9.2 km,其中盾构段长7.4 km。盾构管片外径15.4 m,厚度650 mm,管片宽度2 000 mm,管片采用通用楔形环设计、楔形量40 mm。单环分为10块,采用7+2+1分块设计,混凝土强度C60,抗渗等级P12,每环螺栓86个,管片混凝土方量60.24 m3,单块标准方量6.56 m3,单块最大质量17.8 t,中铁十四局集团北京东六环改造工程管片预制厂承担盾构管片生产任务3 725环。该工程连接北京城市副中心,对首都建设发展起到重要作用,因此对管片质量提出更高标准要求。由此需设计盾构隧道管片模具自动清理及脱模剂喷涂设备来规范管片质量标准化水平[1],提升生产效率。

随着我国提出“智能制造”规划,近年来智能制造迅猛发展,混凝土预制行业也迈出了数字化转型的步伐,由以前传统的人工作业逐步过渡到自动化作业。在管片流水生产线作业过程中,模具清理和脱模剂喷涂作业是直接影响混凝土管片最终质量的关键工序,该工序行业内一直是人工作业,标准化程度低,最终作业效果受人员作业水平影响很大,所以采用自动化的设备替代人工成为一种必然。研制出的自动化清理喷涂设备,能够有效地清理管片模具的内腔并均匀的喷涂脱模剂,具有作业标准化、效率高等优点,同时还可以极大的降低人工作业强度。

1 行业现状

本文研究的盾构隧道管片模具自动清理及脱模剂喷涂设备,属于工业机器人在基建行业的应用。工业机器人在智能制造体系中占有很大的比重,其在汽车制造、航空航天制造等领域中有着广泛的应用;随着基建行业的升级发展,为了替代传统的人工作业方式,工业机器人的应用也逐渐得到基建行业的关注,本文即尝试将工业机器人应用到盾构隧道管片的自动化作业中去。隧道管片模具自动清理及脱模剂喷涂设备的研制属于行业首创,研究过程经过反复试验和验证,取得了较好的清理喷涂效果,可以在行业内推广使用。

2 技术方案

管片模具自动清理及脱模剂喷涂设备由第七轴、工业机器人、快速转换装置、清理系统、喷涂系统组成,如图1、图2所示。整体设备由第七轴传动系统带动工业机器人沿生产线方向移动,由工业机器人运动完成清理或者喷涂作业局部区域的运动覆盖,经快速转换装置连接末端执行机构完成对应清理或者喷涂作业,而快速转换装置可以有效的保证两种作业系统之间的切换完成。

图1 清理喷涂设备模型

图2 设备各组成部分

3 方案实施

3.1 第七轴硬件设计

该设备选择六自由度工业机器人作为设备主体,以确保设备能够以高重复精度轨迹在相应区域进行作业。在考虑项目实际情况后,所选择工业机器人具有工作温度环境为0~55 ℃,最大工作范围为2 701 mm,最大有效载荷能力为270 kg,额定有效载荷能力为210 kg,位置重复精度为±0.05 mm等特点。工业机器人拥有轴数为6个,本体质量约1 077 kg,占地面积为754 mm×754 mm。由于工业机器人安装在地面后无法达到作业所需高度,且沿管片长度方向工业机器人作业范围不能包含整个模具,因此搭建工业机器人第七轴加以辅助、扩展作业范围。

工业机器人第七轴,整体长度为7 m,平行度±0.1 mm,起始端加有软硬限位。第七轴沿管片长度方向,整体结构由高强度方钢、工字钢焊接而成,包含下方高度支撑结构、机械臂滑台、伺服电机、减速机、齿轮齿条、导轨滑块、导轨齿条安装板等部分。齿条和直线导轨由2 m长度单元拼接而成。工业机器人安装在工业机器人第七轴滑台上方,由工业机器人第七轴提供一定高度并通过改变滑台位置控制工业机器人所处位置。该第七轴由于考虑防尘问题,需按照全封闭结构设计制作。

该第七轴最终技术参数设计为:行程L7 000 mm,总质量m2 000 kg,最大速度V30 m/min,加速度a0.5 m/s2,驱动方式为齿轮齿条。

3.2 末端执行器功能

末端执行结构连接在工业机器人机械臂末端,在机械臂的控制下进入预定作业区域。末端执行结构由快速转换装置、清理系统、喷涂系统组成。

3.2.1 快速转换装置结构

快速转换装置(结构如图3所示)采用航空铝材制造,包含一个主盘与两个副盘,通过每个盘上6个气压孔提供锁紧力进行锁紧,气压0.49 MPa时锁紧力可达5 292 N。主盘安装于工业机器人机械臂末端法兰盘上,在作业时从支架选取相应副盘进行作业,副盘分别与清理系统、喷涂系统进行连接。主盘经由一导管连接至脱模剂储存位置,当与喷涂用副盘进行连接后脱模剂可由此进入喷涂用副盘。

图3 快换装置结构

3.2.2 清理系统结构

清理系统包含清理刷头与粉尘收集装置两部分。清理刷头由打磨头与单向浮动装置组成,单向浮动装置首端连接快速转换装置副盘,可由气压锁紧连接至工业机器人末端。所选用单向浮动装置动力为气动方式,轴向行程0~50 mm,质量为2.8 kg,压力在50~350 N可调,并有10 mm的压缩量。通过控制压力作用于打磨头从而实现清理效果。打磨头材料选择为碳化硅,与单向浮动装置末端连接,通过旋转对管片模具内壁进行相应清理。

粉尘收集装置依靠工业吸尘器完成,工业吸尘器主体安装于工业机器人第七轴滑台上方,吸管沿工业机器人进行固定,末端与工业机器人末端平齐。在清理过程中同步开启吸尘功能,通过吸管将清理过程中产生的残渣与粉尘排出。

3.2.3 喷涂系统结构

喷涂系统由内混式喷枪加以执行,涂料供给方法为压送式,喷涂用快速转换装置副盘上有固定孔位在与主盘锁定后联通脱模剂储存装置。喷枪扇幅大小、雾化范围、喷嘴开关均可调节。

3.3 电气控制系统作用

控制系统的硬件组成:RFID模具识别标签,PLC控制器,伺服系统电机,通讯功能模块,传感系统模块。

本次设计因为要将高精度控制的伺服电机作为控制对象,还要与第三方设备进行通讯,因此选用在此项控制方面具有优势的西门子S7-1200系列1212C型号的PLC作为设计基础。

根据模具清理喷涂的生产要求,需要对模具内腔的表面进行清理喷涂,自动清理喷涂作业开始前需要在组态中输入清理喷涂工艺的相关参数,RFID读取模具型号,光电传感器判断模具的位置。整套系统在伺服电机的驱动下,工业机器人按照示教编程做好的路径进行清理喷涂作业,完成工艺要求清理喷涂标准化。

4 现场施工情况

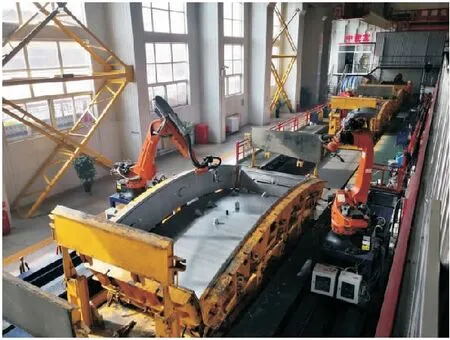

本设备的投入使用满足了现场对于施工时长以及施工质量的要求,现场应用情况如图4所示。在正常投入使用后,清理作业耗时9 min,喷涂作业耗时4 min,工作正常,表明了设备的实用价值。

图4 现场实际应用情况

5 结束语

通过工程项目应用验证,研发的盾构隧道管片模具自动清理及脱模剂喷涂设备能够有效地清理模具内腔并均匀的将脱模剂喷涂于模具内腔,另外该作业过程无须人工干预,可以有效地降低人员作业强度。该设备的应用有效地满足了生产施工对于质量和时间的要求。工业机器人在业内属于首次应用,实现了自动化替代人工的目标,并进一步规范了施工标准,值得推广。