浅海大直径管道铺设应力控制技术研究

2022-03-19范旭征博程加军皋黎明

范旭征博,程加军,皋黎明

(中交第三航务工程局有限公司江苏分公司,江苏 连云港 222044)

0 引言

随着中国东部地区经济的飞速发展,沿海工业园区的污水排放成为了制约其经济发展的一个重要因素。在生态环境越来越受到重视的大背景下,如何兼顾沿海水域环境保护和经济发展成为了人们面临的难题。传统的内河以及近岸污水管道的布置形式逐渐被淘汰,需要在离岸较远的距离建立污水管道的排放点,以便充分利用海洋自身的净化能力,减少污水处理的成本,减小污水排放对于沿岸经济生产和人们生活的影响,兼顾经济发展和生态环境保护[1]。

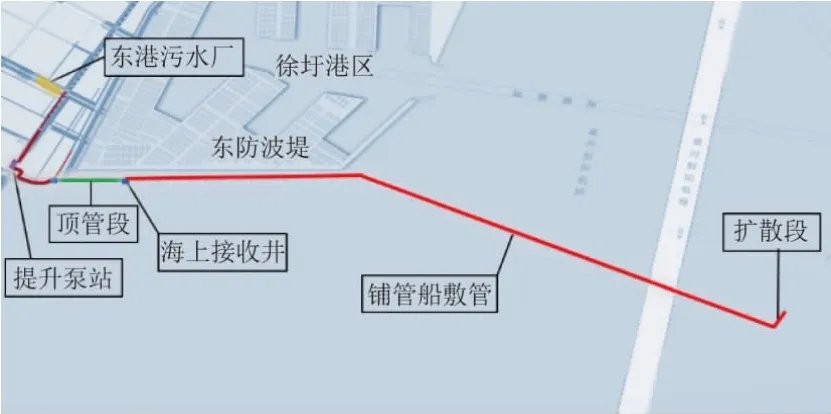

连云港市徐圩新区达标尾水排海工程设计规模为:近期排放量8.57 万m3/d,远期排放量11.83 万m3/d。项目海域工程范围以入海点为界,海域段污水排放管全长22279 m,最大铺设水深约18 m。

项目海域管道工程平面布置图见图1。

图1 项目海域管道工程平面布置图

长距离的海域污水排放管道也带来了施工上的难题,此类管道铺设案例不多,缺乏成熟的施工工艺和船机设备。采用铺管船对海域管道进行铺管作业,敷设过程中管道一端置于海底,另一端与铺管船甲板上的导管架和托管架相连接,中间有一段较长的悬跨段。悬跨段变形较大且受力复杂,弯曲的管道为几何非线性和弹塑性大变形结构,分析难度较大。将管道铺设过程中的管道弯曲应力控制在允许范围之内,提高海域管道铺设的效率,降低施工中的安全风险,需探索深水条件下管道铺设施工中管道受力状况的计算方法,以及管道铺设施工中变形受力控制的有效方法[2]。

1 海洋水文资料

1.1 潮位

连云港市徐圩港区尚无长期潮位观测资料。根据2005年9月和2006年1月水文测验期间同地的小丁港临时潮位观测资料,与连云港长期潮位站同步潮位资料建立相关关系,推算获得徐圩港区设计水位如下(85 国家基准):

50 a 一遇高潮位3.66 m (设计高水位);50 a 一遇低潮位-3.58 m;平均高潮位1.94 m;平均低潮位-1.72 m (设计低水位)。

1.2 波浪

海区累年平均波高为0.5 m,各月平均波高为0.4~0.6 m,其中秋冬季波高略大于春夏季。各向平均波高以偏北向为最大,其中NNW(西北偏北)、N(北)、NNE(东北偏北)向平均波高均为0.9 m。海区累年波高平均周期为3.1 s,各月波高平均周期2.7~3.1 s,累年波高各向平均周期以NNE(东北偏北)向为最大,达4.3 s,NE(东北)向次之为4.1 s。接收井施工安排在7月份,实测最大波高约1.5 m。

2 管道应力控制计算分析

海域管道采用钢板制作,钢管截面外径D 为1420 mm,钢管截面内径d 为1384 mm,钢管壁厚为18 mm;钢管卷制采用的钢板为Q235B,其屈服强度σ 为235 MPa。铺设施工时通过向管内注水调节其形态,控制钢管的最小曲率半径以保证管道的弯曲应力不超过管道的屈服强度。对管道受力情况进行模拟分析计算。

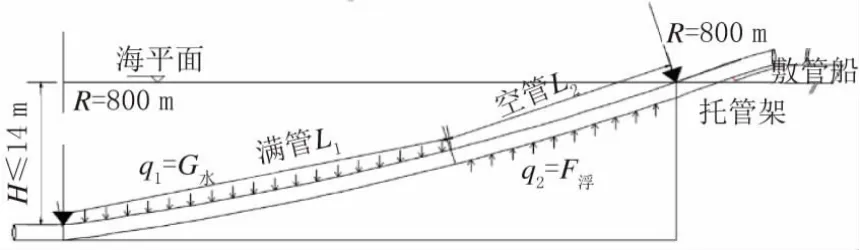

项目海域管道铺设施工受力图见图2。图中H 为水深,m;R 为最小曲率半径,m;q1、q2分别为满水段、空水段钢管受到的均布荷载,kN/m;G水为满水段钢管单位长度浮重度,kN/m;F浮为空水段钢管单位长度合力,kN/m;L1为满水管段长度,m;L2为空水管段长度,m。

图2 项目海域管道铺设施工受力图

钢管重力为6.1 kN/m;空水段的管道浮力为15.9 kN/m;满水段管道浮力为0.796 kN/m,图2 中的满水段管道合力G水=5.3 kN/m,空水段的管道合力F浮= 9.8 kN/m。

根据受力分析,钢管悬空段上下两段受到方向相反的均布荷载,管道悬空段反弯点为剪力最大处,即为满水段与空水段交界处。满水段钢管触底节点上下位移受到约束,空水段在铺管船导管架确定合理方向后受到垂直于导管架方向约束,在反弯点两者固接,相互约束。可将导管架、反弯点、触底点视为支座,满水段与空水段分别与支座铰接,受到均布荷载。根据该假设计算得到的钢管挠度要比实际情况大,相对比较保守。

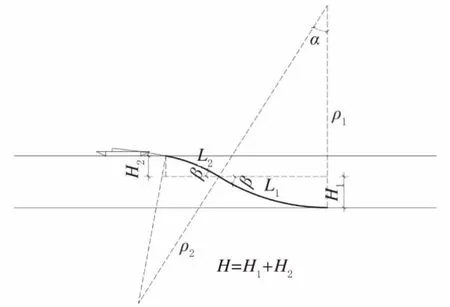

项目海域管道变形简化图见图3,图中的H1为满水段钢管竖向深度,m;H2为空水段钢管竖向深度,m;α 为满水段弧长对应角度;β 为反弯点钢管轴向与水平面角度;ρ1、ρ2分别为满水段、空水段钢管曲率半径。

图3 海域管道变形简化图

当钢管注水端刚出水时(注气拾管状态),水下管道由满水段L1和空水段L2组成。由于管道处于平衡状态,故向下的合力等于向上的合力,所以满水段的下沉均布荷载和满水段长度的乘积等于空水段向上的均布荷载与空管段长度的乘积。

式中:M 为弯矩,kN/m;q 为杆件均布荷载,kN/m;L为杆件计算长度,m。

钢材的屈服应力相同,极限弯矩相同,若空水段向上合力大于满水段向下合力,则L1大于L2,M1大于M2,满水段为极限破坏控制段;反之亦然。

单独将满水段的管段视为简支梁,一端位于海床处,一端位于空水段的一端,再将均布荷载近似视为竖向荷载,利用均布荷载下简支梁的弯矩计算公式,其最大弯矩位于跨中位置处。

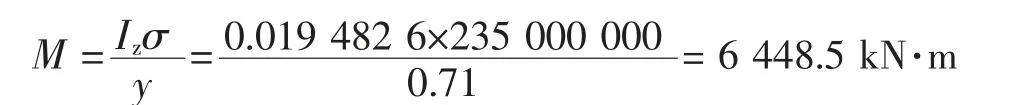

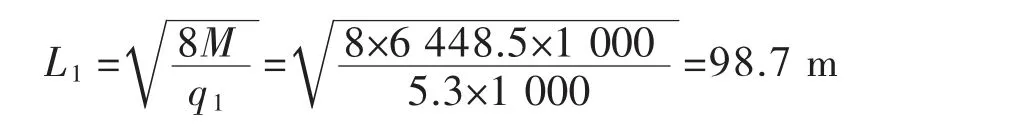

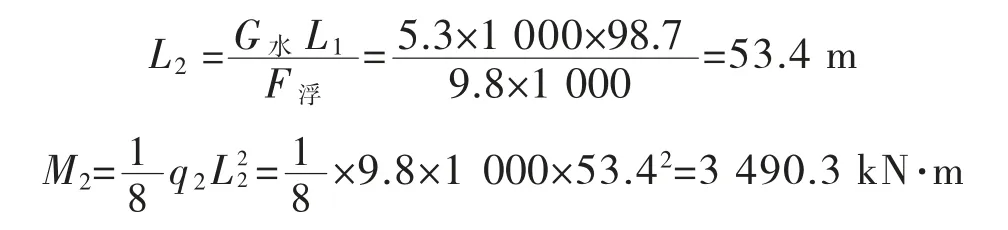

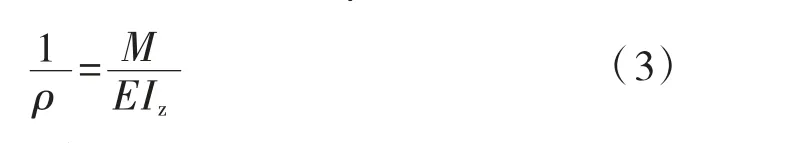

钢管横截面轴向的惯性矩Iz计算式为:

钢管的极限抗弯弯矩M 计算式为:

由式(2)可知:

式中:y 为管道截面弯曲应力计算点处的y 坐标,取值为D/2,0.71 m;σ 为管道截面计算点处的弯曲应力,按照Q235B 钢材的屈服强度取值,为235 MPa。

当管道满水段截面的弯矩达到了控制曲率下的极限弯矩值6448.5 kN·m 时,计算得到L1为98.7 m。

由式(1)、式(2)可得到:

按照空水段长度L2为53.4 m 计算空水段跨中最大弯矩,计算模型与满水段一致,也视为简支梁,得到空水段跨中最大弯矩值M2为3490.3 kN·m。

根据材料力学中关于弯曲应变ρ 的计算公式:

式中:M 为钢管截面弯矩;E 为钢材弹性模量,Q235B钢材取值为210000 MPa;Iz为钢管截面惯性矩。

由式(3)可得:

由此通过计算可得:

此状态为管道自然铺设的极限状态,其余管道工况均比该状态安全,所以在不加其他辅助措施情况下的管道铺设极限水深为11.6 m。

3 数值计算分析

本文通过建立有限元计算模型(见图4)来分析管道悬空段的变形和应力情况,应根据本项目管道深海敷设的水深建立流体域和管道模型。建立管道模型时,除了悬空段管道外,还应考虑托管架上长20.1 m 的管道。导管架倾斜度为1∶11,根据装管后铺管船船头吃水深度2.6 m,按照导管架倾斜角度考虑,托管架上的管道通常有约1.73 m 长度在水面以下。

图4 有限元计算模型

水域模型尺寸垂直于管道轴线方向取10 个波长(本文取60 m),管道轴线方向考虑管道悬空段和托管架上的管道长度,深度方向按计算水深考虑。管道初始状态按照导管架的倾斜度插入水中,见图5。

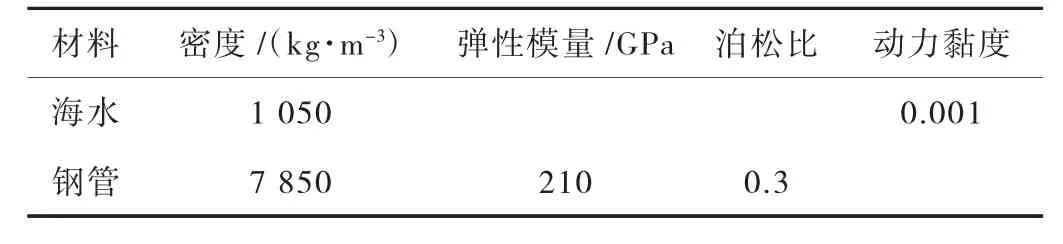

管道采用8 节点修正2 次六面体拉格朗日单元(C3D8R);水采用8 节点流体单元(FC3D8)。管道壁厚方向设1 个单元,即单元尺寸为18 mm,管道轴线方向尺寸0.5 m。水单元尺寸与管道轴线方向单元尺寸一致。计算中须考虑流体(海水)与管道的相互作用,采用有限元计算时根据能量传递方式进行,相关参数选取见表1。

表1 参数选取

管道的重力通过施加重力荷载(Gravity)实现,采用平滑分析步施加,加载时间取10 s;水流浮力和水流波浪力由水体运动与管道的相互作用施加。后续施加的浮漂力按集中荷载施加。

管道按简支边界考虑,即触入海底处为三方向位移约束,长20.1 m 的托管架上管道按竖向位移为零的边界处理。托管架顶端除了约束管道竖向位移外,亦约束与管道轴线垂直的水平方向位移。

在水体的侧面施加速度边界条件,速度方向与管道轴线垂直。边界流速按Stokes 五阶波理论计算,水域边界按自由流入边界考虑。以下计算水流流速取2 m/s,平均波高取0.5 m,波高平均周期取3.1 s。

铺管过程中管道受到导管架、托管架和海底的约束作用,同时受到重力、水流浮力等作用。在施工过程中,为将管道沉入海底,需在管道内注水。为防止重力作用下,悬空管道的屈曲变形过大,会在管道出水端留出空水段,空水段的长度需根据管道屈曲变形的要求(按设计控制曲率半径为800 m 考虑,根据弹性力学计算,管道最大控制应力为188 MPa)确定。

管道敷设水深为12 m 时(见图5),管道总长度为142 m,水下空水段长度为45 m,满水段长度为87 m。管道最大应力为156 MPa≤188 MPa,满足设计要求。

图5 12 m 水深管道最大应力图

管道敷设水深为14 m 时(见图6),管道总长度为174 m,水下空水段长度为64 m,满水段长度为90 m。管道最大应力为183 MPa≤188 MPa,满足设计要求;但是管道应力已接近极限状态,且管道上浮量较大,因此施工到14 m 水深的海域时,应密切监测管道变形及应力,且空水段长度不应超过64 m。

图6 14 m 水深管道最大应力图

管道敷设水深为15 m 时(见图7),管道总长度为185 m,水下空水段长度为55 m,满水段长度为110 m。管道最大应力为268 MPa≥188 MPa,超过最大控制应力,管道竖向变形过大,已经不满足安全施工要求。

图7 15 m 水深管道最大应力

4 管道应力控制施工关键技术

浅水海域大直径管道铺设的工艺流程为:船舶平台架设、管道焊接检测、管道防腐及阴极保护装置焊接、管道下水、注水下沉、管道试压和水力冲槽、海砂回填。同时施工过程中遇到不利天气可能存在弃管、拾管工序[3]。

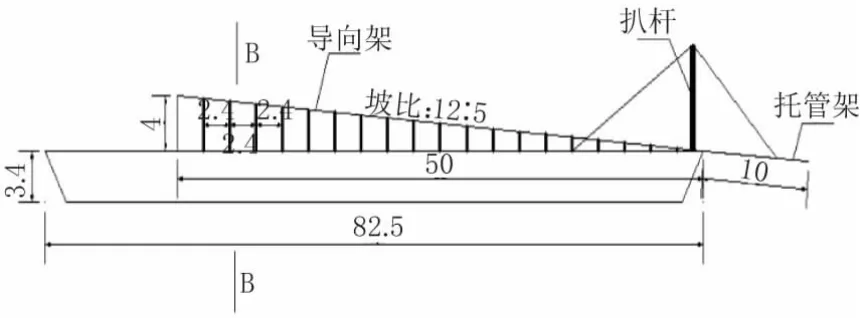

根据管道铺设设计中对特定管径、壁厚和管材的管道应力要求,应合理设计发射架的角度、托管架的长度、开沟机的长度,控制管道从铺管船头入海时的入水角度,控制管道进入开沟机沉入沟槽底部的入沟角,以确保铺埋管过程中的受力安全。在平板驳船正中央布置安装钢管焊接导向架,导向架距船头2 m 处设置钢管夹紧器。导向架立柱、纵横梁材料采用25 工字钢,纵梁上焊φ180 橡胶滚轮,在导向架前段往前延伸设置安装托管架、船头安装立柱及扒杆,可以调整托管架角度。在夹紧器处于松开状态时,通过移动船舶,管道可在施工平台上缓慢下放入水。

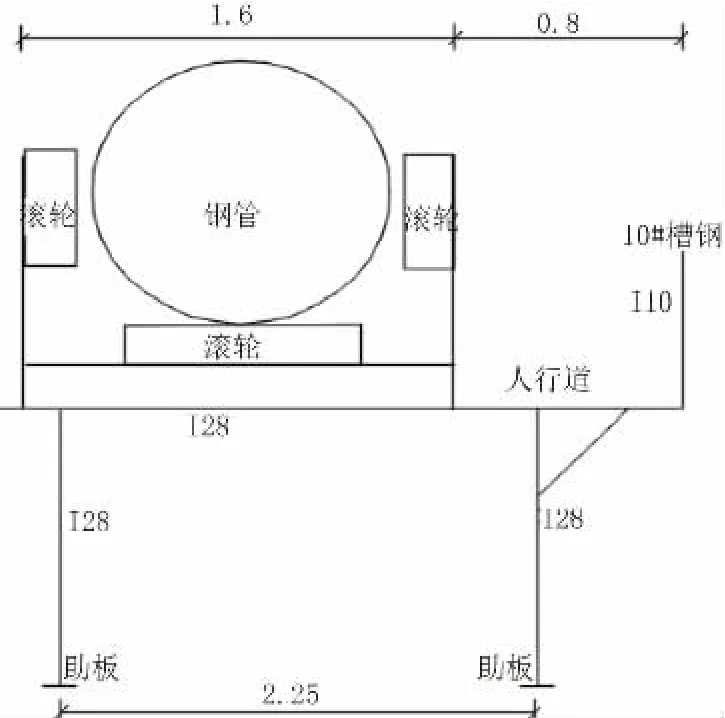

平板驳船导向架和托管架立面图、断面图见图8、图9。

图8 平板驳船导向架、托管架立面图(单位:m)

图9 平板驳船导向架、托管架断面图(单位:m)

由于管道内存在空气,无法直接沉入海底,需要使用抽水泵向管道内部灌入海水。抽水泵安装在导向架末端的管道处,通过伸在海中的管道抽取海水至铺设管道内部,同时控制灌水速度,使其与管道铺设速度保持一致,以实现管道的平稳下放和沉底。

在管道沉放过程中,船至泥面段管道在水中呈曲线状态。当铺设管节浮在水面上长度较长时,跟随涌浪会存在高点而引起空气聚集,使管道形成倒V形拱起,所以在施工过程中要利用管道在导向架上的倾斜角度向管道内注水,通过管道末端的敞口自然排气,使得已铺设管道沉至泥面。注水时需控制管道移动的速度与注水的速度一致,每隔5 min 校核一次船舶移动的距离与供水量的对应情况,供水量由流量计控制并根据管道姿态及时进行调整。

为保证铺设完毕的管道质量符合要求,在管道铺设完毕、覆土之前需要进行管道水压试验。在管道注水端焊接封头堵板,让管道脱离托管架,使其转变为弃管状态,然后进行灌水和排气,以无变形、无渗漏、不降压为合格。

已经铺设完毕的管道,经过试压检测合格之后,采用多功能水力冲沟机进行沟槽冲沟开挖埋设。在铺设完毕的管道下放冲出沟槽后,利用管道自身重力将管道埋设至沟槽之中,然后回填沟槽,将管道埋设至设计深度,最后回填海砂碎石,保护海域管道。

5 结语

(1)浅海大直径排放管道的弯曲应力控制工况为铺管施工环节,铺管施工需要严格控制管道弯曲应力,以保证管道安全。

(2)连云港市徐圩新区达标尾水排海工程海域管道采用Q235B 钢板制作,钢管截面外径为1420 mm,钢管截面内径为1384 mm,钢管壁厚为18 mm。理论计算得到不加其他辅助措施情况下的管道铺设极限水深为11.6 m,有限元方法计算得到的管道铺设极限水深约为14 m。因此,采用本文理论方法对于浅海管道铺设极限水深进行估算比较合理。

(3)根据有限元方法计算得到的管道应力分布发现,在理论计算时假设的3 个铰接支座应力远小于管道应力最大处,且支座处铰接约束的假定比较合理。

(4)在管道设计中,管道的管径、管材以及壁厚会影响管道的抗弯强度,同时决定了管道在水中的重力与浮力,对于管道铺设极限水深形成影响。

(5)在对于管道铺设极限水深的计算中,满水段管道和空水段管道分别受到的均布荷载对于管道铺设极限水深具有较大影响,可采取工程措施改变管道在水中的均载,调整管道形态,以适应更大水深。

(6)在管道施工中,准确调整铺管船的导向架方向、控制沉管过程中向管内的灌水速度、实时监测沉管过程、遇到极端天气条件时的弃管和拾管工艺,对于控制管道应力具有积极影响。