地铁波磨对轮轨动力特性影响及其安全阈值分析

2022-03-18张鹏飞冯青松雷晓燕刘庆杰

张鹏飞, 姚 典, 冯青松, 雷晓燕, 刘庆杰

(华东交通大学 铁路环境振动与噪声教育部工程研究中心,南昌 330013)

随着地铁列车运行环境复杂化,轮轨相互作用问题更加突出,其中钢轨波磨在不同运营条件下普遍发生,危害巨大。钢轨波磨是一种钢轨磨损,是沿纵向在钢轨表面出现的周期性不平顺。钢轨波磨主要特征为波长、波深,通常波长30~80 mm为短波波磨,100 mm及以上为长波波磨[1],我国地铁线路钢轨波磨波长主要在30~300 mm[2]。一般而言,初始波磨产生后波长不再改变,波深将逐渐变大,代表着钢轨波磨的发展恶化。列车经过波磨地段时,轮轨间相互作用剧烈,增大轮轨振动与噪声,加剧车辆和轨道结构部件伤损,降低其使用寿命,增加养护维修成本,甚至危及行车安全。

钢轨波磨机理复杂,难以根治,至今仍是轨道交通领域的研究热点。为此,国内外学者做了大量研究。Grassie等[3-4]提出固定波长机理和材料伤损机理,认为两种机理相互反馈作用形成波磨,在此基础上总结分析了钢轨波磨特征、成因和治理措施;Jin等[5-6]建立了时域的三维车辆-轨道模型,研究钢轨波磨发展及其对轮轨动力学影响,发展了相应的数值方法,并首次将非Hertz滚动接触理论应用在轮轨摩擦功和钢轨磨损量的计算上;雷震宇等[7]通过模态分析,发现轨道结构部分振型与实测波磨典型通过频率对应,建立磨耗计算模型,分析了波磨的发展特性。王少锋等[8]对某城市轨道交通钢轨波磨展开实测并做出评价;宋小林等[9]将实测钢轨波磨输入车辆-轨道垂向耦合动力学模型计算分析,发现波深时变率与轮轨力和轮对加速度存在线性关系;刘国云等[10]基于刚柔耦合动力学模型研究了钢轨波磨对高速车辆振动的影响;李伟等[11]在波磨地段钢轨打磨前后测试了车辆/轨道零部件的振动响应,基于数值模型分析了波磨对车辆/轨道相互作用力的影响,初步提出了钢轨打磨限值;郑炼鑫等[12]建立轮轨多点接触的车辆-浮置板轨道耦合计算模型,分析波磨对轮轨系统动力学的影响,确定了钢轨波磨的安全限值。

针对钢轨波磨问题,目前最有效的防治措施是通过钢轨打磨减缓波磨发展。钢轨波磨的发展机理与轮轨系统的动力特性相关,钢轨打磨也有必要从轮轨系统动力学出发定量分析波磨波深的安全阈值,因此研究地铁钢轨波磨对轮轨系统动力特性的影响并提出钢轨波磨安全阈值具有重要意义。本文在现场实测分析某地铁普通道床地段钢轨波磨和钢轨振动响应的基础上,基于车辆-轨道耦合动力学理论[13]建立地铁车辆-轨道耦合动力学模型,计算分析不同特征钢轨波磨对轮轨系统动力特性的影响,提出指导钢轨打磨的地铁波磨波深安全阈值,为地铁线路维护和钢轨波磨治理提供理论参考。

1 地铁钢轨波磨实测分析

某地铁隧道普通道床部分路段钢轨波磨严重。调查发现钢轨波磨主要发生在半径300 m的小半径曲线,部分直线地段也有发生。为研究地铁钢轨波磨特征及其对轮轨系统动力特性影响,对小半径曲线和直线典型波磨地段钢轨表面不平顺进行了现场测试。测试使用RMF 1100波磨测量小车,基于基准弦原理[14],连续动态测量双轨表面不平顺状态,测量精度达0.01 mm,采样间隔为2 mm。

测试地段钢轨型号为CHN60,运营车辆为6节编组地铁B型车,车轮为LM型踏面,小半径曲线(曲线半径300 m、超高120 mm)地段列车约以60 km/h匀速通过,直线地段运营速度约为80 km/h。

1.1 曲线段钢轨波磨实测分析

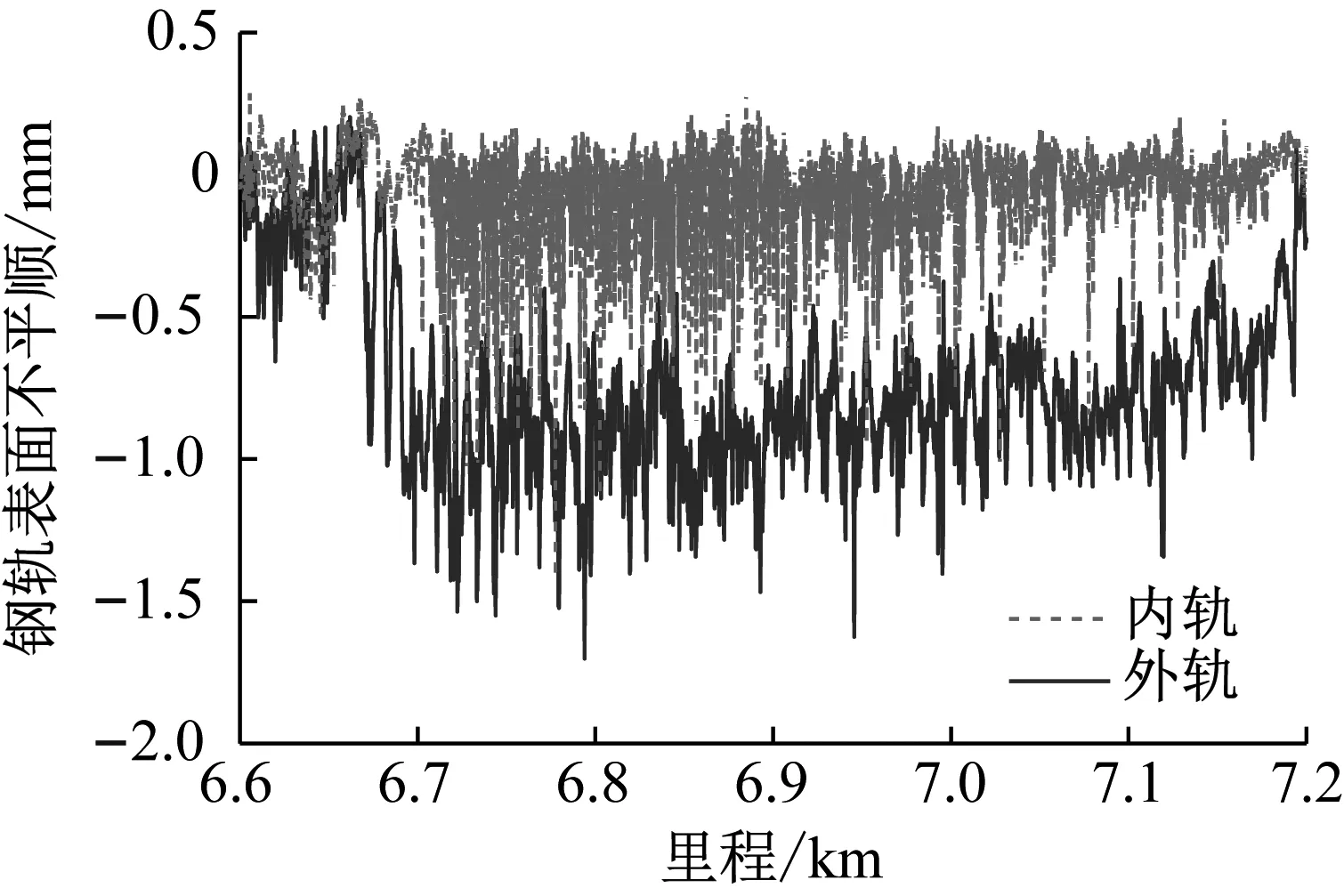

曲线测试地段现场观察发现内侧钢轨表面波磨明显,实测轨面不平顺如图1所示。

图1 曲线段钢轨表面不平顺

根据标准ISO3095:2013[15],使用式(1)的钢轨表面不平顺粗糙度级Lr作为波磨评价指标,曲线段轨面不平顺粗糙度级如图2所示。

(1)

图2 曲线段钢轨表面不平顺粗糙度级

式中:Lr为轨面粗糙度级,dB;rrms为轨面不平顺幅值均方根,μm;r0为基准粗糙度,一般取rrms=1 μm。

从图2可以看出,测量地段钢轨表面不平顺粗糙度级超限明显,特征波长主要为200~250 mm,其次为40 mm附近,特征波长范围内轨粗糙度级明显高于外轨。为分析钢轨波磨的特征,对实测轨面不平顺进行30~300 mm波长滤波处理,如图3所示。

(a) 滤波后轨面不平顺

从图3可以看出,该小半径曲线线路钢轨波磨主要发生在圆曲线上,内轨波磨更为显著,主波长为200~250 mm的长波,最大波深(峰谷值)约为 0.8 mm。

钢轨波磨激励与轮轨系统振动关系密切,根据固定波长机理,钢轨波磨通过频率为

(2)

式中:f为钢轨波磨通过频率,Hz;v为车辆通过速度,km/h;L为钢轨波磨波长,m。

列车通过曲线测试地段速度约为60 km/h,实测轨面不平顺特征波长为200~250 mm和40 mm,对应的波磨通过频率分别为66~83 Hz和416 Hz。

1.2 直线段钢轨波磨实测分析

直线测试地段左右两侧轨面不平顺如图4所示,对应的钢轨表面不平顺粗糙度级如图5所示。

图4 直线段钢轨表面不平顺

图5 直线段钢轨表面不平顺粗糙度级

从图5可以看出,测量地段钢轨表面不平顺粗糙度级超限集中在50 mm以下的短波范围,特征波长主要为40 mm。对实测轨面不平顺进行10~100 mm波长滤波处理,如图6所示。

从图6可以看出,测试直线地段左右轨道均发生钢轨波磨,主波长为40 mm的短波,最大波深出现在左轨,约为0.1 mm。相比曲线地段,直线地段钢轨波磨程度更轻微,波长更短、波深更小。列车通过直线测试地段速度较高,约为80 km/h,利用式(2)计算,对应的波磨通过频率分别为555 Hz。

(a) 滤波后轨面不平顺

2 钢轨波磨对轮轨系统动力特性的影响

2.1 车辆-轨道耦合动力学模型

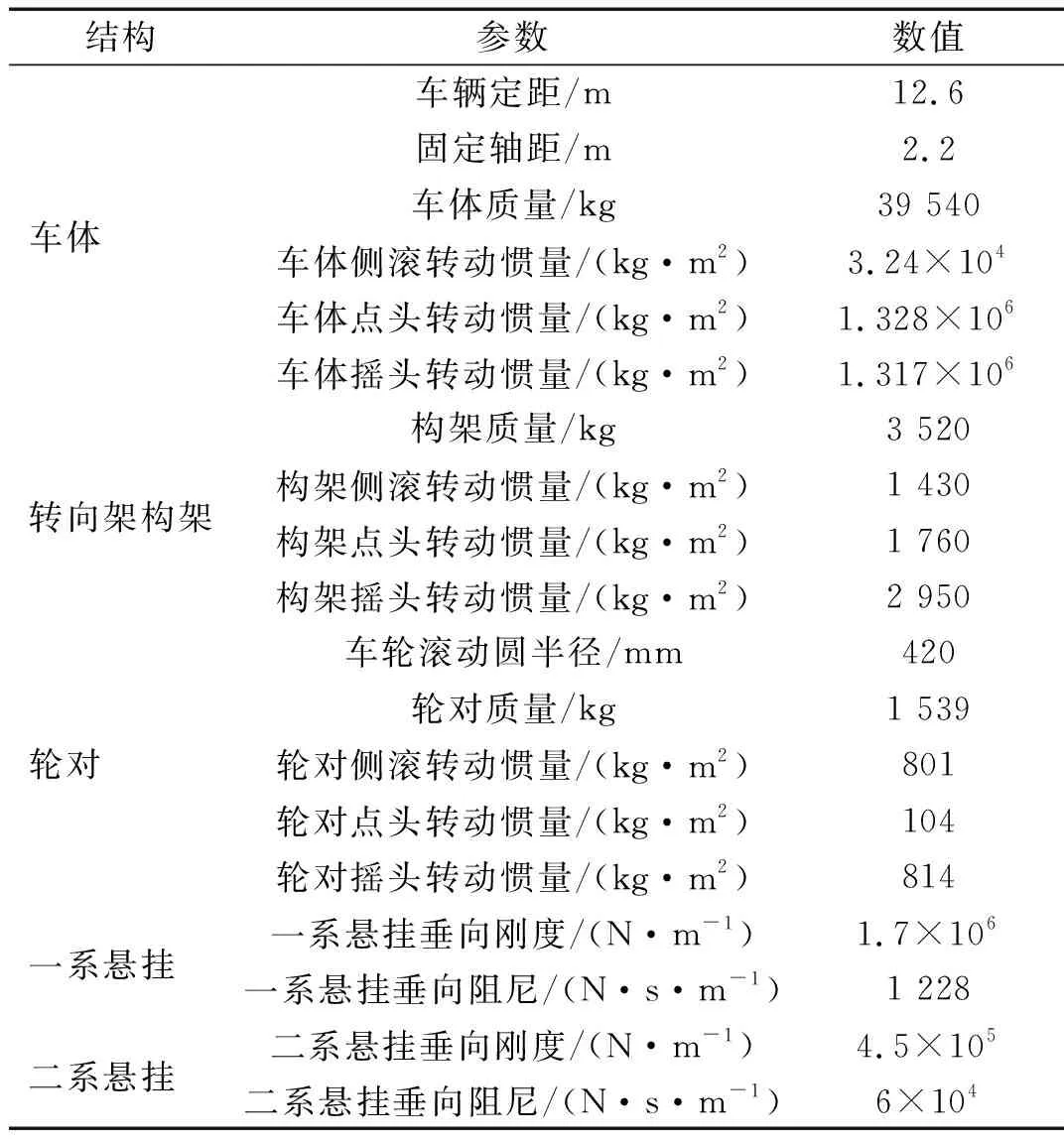

为研究钢轨波磨对轮轨系统动力特性的影响,基于车辆-轨道耦合动力学理论和多体动力学理论,根据该线路车辆与轨道实际情况建立地铁车辆-轨道耦合动力学模型,如图7所示。车辆采用单节地铁B型车,可简化为多刚体系统,车体、转向架、轮对均具有6自由度,车辆悬挂系统考虑非线性力学特性,采用并联的弹簧-阻尼模拟,车辆系统主要结构和参数如表1所示,考虑车辆满载情况。轨道模型为离散点支承形式,钢轨采用三维Timoshenko梁模型,DTⅥ2型普通扣件采用三维弹簧阻尼单元模拟,假设整体道床为连续刚性结构,轨道系统主要参数如表2所示。

图7 车辆-轨道耦合动力学模型

表1 车辆系统主要参数

表2 轨道系统主要参数

车辆与轨道通过轮轨接触关系实现耦合,本文轮轨接触模型基于Kik-Piotrowski算法[16],采用迭代平衡计算轮轨非Hertz多点接触理论模型;轮轨法向接触基于轮轨接触虚拟渗透量计算;对于轮轨切向接触,基于忽略接触斑相对滑动的线性理论,利用FASTSIM算法计算。

为验证模型正确性,利用现场实测和模型计算得到的钢轨垂向振动加速度进行时域和频域分析对比。选择小半径曲线的圆曲线中点位置作为振动测试断面,分别在内外侧钢轨轨底上表面布置两个传感器测试车辆通过时的钢轨垂向振动加速度,如图8所示,现场采用NI DIAdem数据采集仪和PCB 352C04加速度传感器,采样频率2 560 Hz。实测钢轨垂向加速度时程曲线如图9所示。

图8 现场测点布置

(a) 内轨

从图9钢轨垂向振动时程曲线中可以观察到车轮冲击作用导致的振动峰值,结构振动较大,内测钢轨垂向振动加速度峰值区间为1 000~2 000 m/s2,外侧钢轨垂向振动加速度峰值区间为200~300 m/s2,内轨振动加速度峰值远大于外轨,原因是内轨波磨严重,引起较大振动。

将曲线地段实测轨面不平顺(见图1)作为激励输入车辆-轨道耦合动力学模型,设置与测试地段相同的条件,车速60 km/h通过小半径(300 m)曲线,计算得到圆曲线中点位置钢轨垂向加速度时程曲线,如图10所示。

(a) 内轨

从图10可以看出,单节车辆车轮冲击作用产生的振动峰值明显,内侧、外侧钢轨垂向加速度峰值分别约为1 500 m/s2、400 m/s2,与实测结果较为接近。

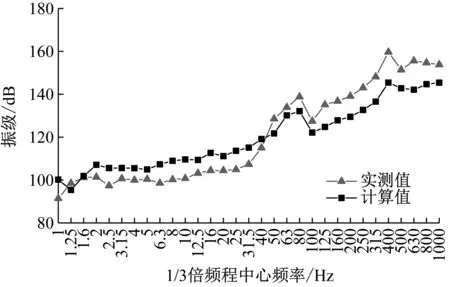

为分析振动频域特性,在频域上进一步验证模型正确性,先将钢轨垂向加速度时程数据通过傅里叶变化得到频谱,再通过1/3倍频程谱进行频域分析。内外侧钢轨垂向振动加速度1/3倍频程谱如图11所示。

(a) 内轨

从图11中实测结果可以看出,测试断面钢轨振动加速度以中高频为主,在1~1 000 Hz随着频率的增加而增加。振动在80 Hz和400 Hz附近存在峰值,与钢轨波磨通过频率一致,说明轨道结构振动较大主要原因是钢轨波磨作用,其中40 mm短波波磨激励的400 Hz附近高频振动更为剧烈。

计算结果振级整体沿频率呈上升趋势,主频位置在80 Hz和400 Hz,与实测结果基本一致,主频位置振级最大误差仅9%。因此,车辆-轨道耦合动力学模型准确可靠。

2.2 钢轨波磨对轮轨系统动力响应的影响

本文从轮轨动态作用力和行车安全性角度评价钢轨波磨对轮轨系统动力学的影响,评价指标主要包括轮轨垂向力、轮轨横向力、动态轮重减载率、脱轨系数。

参照文献[11],动态轮重减载率和脱轨系数限值分别为0.8、1,轮轨垂向力P和轮轨横向力Q应满足

P≤90+Pst=156.9 kN

(3)

Q≤0.4P0=53.52 kN

(4)

式中:Pst为车辆静轮重,66.9 kN;P0为静轴重,133.8 kN。

相对于钢轨表面不平顺,轨道不平顺一般波长较长,分析钢轨波磨对轮轨系统作用时其影响较小。因此本文轮轨不平顺激励仅考虑轨面不平顺。利用所建立的动力学模型计算小半径曲线和直线段实测钢轨波磨对轮轨系统的动力响应,为避免其他因素影响,分别将滤波后的实测轨面不平顺(如图3、图6)输入车辆-轨道耦合动力学模型,初始段设置10 m长的平顺轨道,在与测试地段相同的条件下,计算得到各评价指标的动力响应时程变化,如图12、图13所示。

(a) 轮轨垂向力

(a) 轮轨垂向力

从图12、图13可以看出:曲线地段钢轨波磨波深达0.8 mm的情况下轮轨系统动力响应剧烈;直线段波磨波深仅0.1 mm,但波长较短、车速更快,轮轨冲击更为频繁,轮轨系统动力响应同样剧烈。轮轨垂向力、轮轨横向力、轮重减载率、脱轨系数都受钢轨波磨影响而产生波动,其中轮轨垂向力、轮重减载率受钢轨波磨影响最为显著,接近其安全限值。因此,本文选取轮轨垂向力、轮重减载率作为钢轨波磨安全阈值控制指标。

2.3 不同特征钢轨波磨对轮轨动力响应的影响

为研究不同波长、波深特征的钢轨波磨对轮轨动力响应影响,假设直线线路左右轨产生相同程度波磨,以车速80 km/h匀速通过直线轨道线路为例计算分析。单一波长的钢轨波磨是典型的连续谐波激扰(见图6),为控制变量可以采用余弦函数来模拟,即

(5)

式中:Z0(x,t)为t时刻轨面不平顺值;D为波深;L为波长;x为行驶位移;n为激扰波数。

波长50 mm、波深0.1 mm的短波钢轨波磨激励下轮轨垂向力时程曲线如图14所示。

1-有波磨时垂向轮轨力;2-无波磨时垂向轮轨力;3-轨面不平顺。

从图14可以看出:在钢轨波磨作用下,轮轨垂向力出现较大起伏,造成轮轨剧烈冲击振动;轮轨垂向力呈周期性波动,波动周期与波磨波长相同;轮轨垂向力极值点与不平顺幅值极值点横坐标距离为1/4个波长,这表示在钢轨波磨单个波长内,轮轨垂向力的极值将出现在1/4波长处,此处轮轨冲击振动最大。

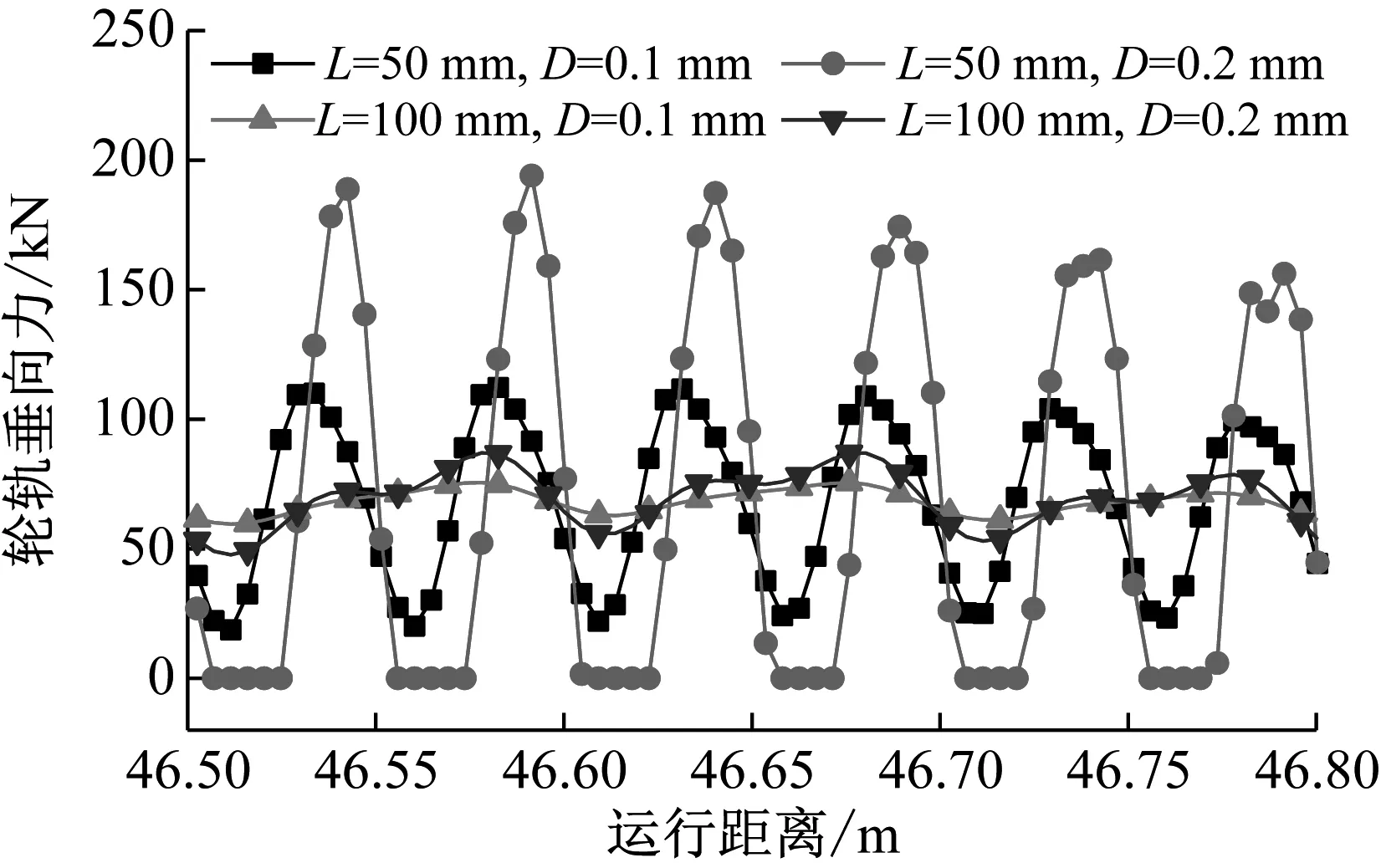

波长为50、100 mm,波深为0.1、0.2 mm的钢轨波磨激励下轮轨垂向力如图15所示。

(a) 时程图

图15(a)中钢轨波磨波长50 mm、波深0.2 mm情况下,轮轨垂向力最大值已经超过允许限值156.9 kN,轮轨动态作用性能超标代表着轮轨相互作用恶化到行车安全存在风险;间歇性出现轮轨垂向力最小值为0,这代表轮轨瞬间脱离,将导致高频轮轨冲击与振动,甚至列车脱轨。根据式(2),车速80 km/h时,50 mm、100 mm波长所对应的钢轨波磨通过频率分别为444 Hz、222 Hz,与图15(b)中轮轨垂向力主频位置一致。

从图15可以看出:其他条件相同时,轮轨垂向力幅值随着波磨的波长减小、波深增大而增大;短波波磨相对长波波磨带来更高频的振动,轮轨相互作用更加剧烈;波深增大会使轮轨力幅值加大,但不改变轮轨力时程周期特征和振动主频位置。

钢轨波磨波长50~100 mm、波深0~0.3 mm范围内,轮轨垂向力最大值变化如图16所示。

图16 钢轨波磨波长、波深对轮轨垂向力的影响

由图16可知,钢轨波磨对轮轨系统动力响应影响随着波长减小、波深增大而增大。在短波长区间,尤其是波长小于70 mm情况下,轮轨系统动力响应显著加剧,轮轨关系恶化,行车安全指标将更容易超限。因此在定量分析钢轨波磨安全阈值时,应重点关注短波波磨区段。

3 钢轨波磨安全阈值分析

对钢轨进行定期检测并计划周期性打磨,是控制钢轨波磨发展的有效措施。如何针对不同特征的钢轨波磨确定安全阈值,安排合理的打磨计划,是钢轨打磨的重要前提。我国TG/GW 102—2019《普速铁路线路修理规则》[17]中规定,钢轨波磨波深超过0.3 mm时应进行打磨,将车速小于120 km/h时,波深超过0.5 mm的钢轨定义为轻伤。《广州地铁线路维修规程》中规定,钢轨单个波磨最大波深或长/短波连续波深超过0.4 mm时应进行打磨。相关规程均比较笼统,不具有普适性。

根据前文结果,小半径曲线地段实测长波钢轨波磨最大波深约0.8 mm,已超过现有规程安全限值,建议进行打磨。直线地段实测短波钢轨波磨最大波深约为0.1 mm,未超过现有规程安全限值,但计算发现轮轨垂向力及轮重减载率即将超限,存在安全风险。这说明目前针对地铁钢轨波磨尤其是短波波磨打磨控制的现有规程存在不合理之处,有待改进。

本节基于钢轨波磨对轮轨系统动力特性影响分析,根据波长分情况讨论,通过不同波深下轮轨垂向力和轮重减载率最大值的变化规律确定钢轨波磨波深的安全阈值。

根据现场实测调查和现有文献资料,波长范围在100~300 mm的长波钢轨波磨通常发生在普通道床轨道小半径曲线内侧。根据GB 50157—2013《地铁设计规范》[18],300 m小半径曲线车辆最大速度为65 km/h。假设曲线内轨存在波磨而外轨平顺,以波长100 mm为例,确定长波钢轨波磨波深的安全阈值,如图17所示。

图17 100 mm长波钢轨波磨波深安全阈值

由图17可知,计算得到波长100 mm的长波钢轨波磨波深安全阈值为0.6 mm,大于现有规范安全限值。根据前文结论,波深相同时,波长越小安全指标越容易超限,长波波磨波长一般大于100 mm,因此长波波磨的波深安全阈值将大于0.6 mm。这说明对于小半径曲线上的长波钢轨波磨,现有规程比较适用。

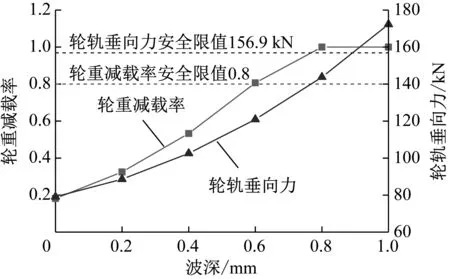

对于普通道床轨道,短波钢轨波磨主要发生在直线段,对轮轨系统动力响应影响显著,随着波深发展,甚至危及行车安全。针对30~80 mm波长范围的短波波磨,在运营速度为80 km/h的普通道床轨道地铁直线线路情况下,确定钢轨波磨波深的安全阈值,如图18所示。

(a) 轮轨垂向力

由图18可知,波长为30、40、50、60、70、80 mm的短波钢轨波磨分别在波深超过0.08、0.11、0.12、0.21、0.34、0.38 mm时,轮轨系统动力学评价指标超出安全限值。现有规程中波深安全阈值为0.3或0.4 mm,出于安全性保守考虑,建议波长为30、40、50、60 mm的钢轨波磨波深安全阈值取0.08、0.11、0.12、0.21 mm,波长70 mm及以上的钢轨波磨安全阈值按照现有规程取0.3 mm。当波磨波深超过安全阈值时,需及时计划钢轨打磨。

此过程可为地铁钢轨波磨地段制定安全标准提供参考,实际情况中列车运营情况复杂、轨道结构多样,应综合考虑实际情况,结合养护维修经验加以调整修订。

4 结 论

针对某地铁发生的钢轨波磨问题,采用现场测试和数值计算的方法,分析了不同特征钢轨波磨对轮轨系统动力特性的影响,提出了指导钢轨打磨控制的波磨波深安全阈值,得到以下结论:

(1) 普通整体道床轨道钢轨波磨主要发生在小半径曲线圆曲线内轨,特征波长主要为200~250 mm,对应的波磨通过频率为66~83 Hz,最大波深约0.8 mm。部分直线地段两侧轨道均出现短波钢轨波磨,特征波长40 mm,对应的通过频率为555 Hz,最大波深约0.1 mm。

(2) 钢轨波磨作用导致轨道结构振动偏大,振动主频与波磨通过频率一致,其中短波钢轨波磨所激励的高频振动更为剧烈。

(3) 钢轨波磨作用下,轮轨垂向力呈周期性波动,波动周期与波磨波长相同且不受波深影响,周期内1/4波长处轮轨冲击振动达到峰值。

(4) 钢轨波磨作用导致轮轨系统动力响应剧烈,其中轮重减载率、轮轨垂向力响应最为显著。钢轨波磨对轮轨系统动力响应的影响随着波长减小、波深增大而加剧。短波钢轨波磨激励下行车安全指标更容易超限,尤其是波长小于70 mm的情况。

(5) 现有规程指导钢轨打磨控制波磨的安全限值适用于长波波磨。对于波长为30、40、50、60 mm的短波波磨,波深安全阈值需重新制定,运营速度80 km/h情况下建议取值0.08、0.11、0.12、0.21 mm。波深超过安全阈值后建议及时进行钢轨打磨。本研究为地铁线路维护和钢轨波磨治理提供理论参考。