基于Rtlab的光伏电站无功补偿测试方法及制约因素分析

2022-03-18王勇劲

王勇劲,石 径

(1.华电电力科学研究院有限公司,浙江 杭州 310030;2.青海电研科技有限责任公司,青海 西宁 810008)

0 引言

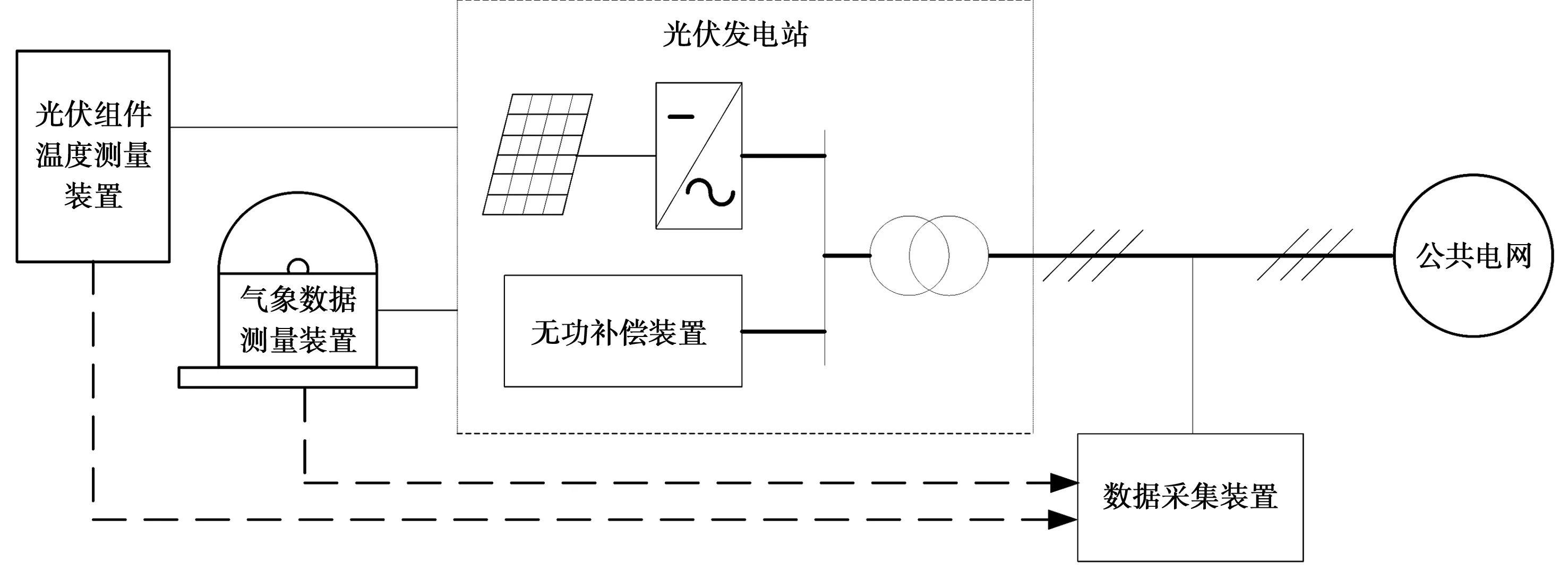

光伏电站实际运行中受光照影响较大,并网点的电压波动极大制约了运行特性,无功补偿作为电压调节主要手段,对确保光伏电站及整个电网的无功平衡和电压稳定具有重要意义〔1〕。光伏电站配备SVC/SVG(无功补偿装置),为确保无功补偿装置快速灵敏动作及安全可靠运行,需开展SVC/SVG入网性能测试,实测与仿真优化SVC/SVG调节参数,获得SVG性能不佳的影响因素。采用Rtlab搭建光伏电站仿真系统,开展无功补偿装置的并网性能测试并分析制约因素,整体提升光伏电站电压调节特性及动态无功支撑能力〔2〕。

1 无功补偿装置及控制性能

1.1 典型无功补偿装置

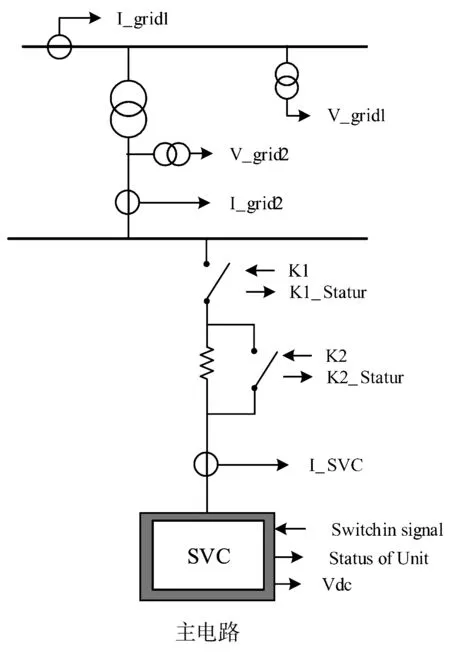

SVC/SVG作为无功补偿设备,存在空载、感性和容性三种运行模式,主要控制IGBT换流器改变逆变桥串联输出特性,实现从感性无功到容性无功一定范围内动态调节,确保电压、电流连续稳定输出〔3,4〕。典型光伏电站SVC/SVG接入系统示意如图1。

图1 无功补偿装置接入光伏电站示意图

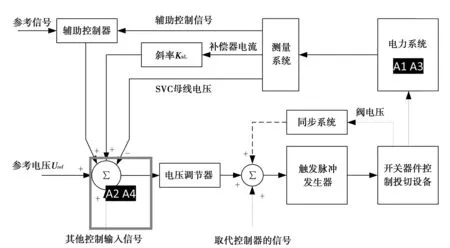

1.2 典型无功补偿测试方法

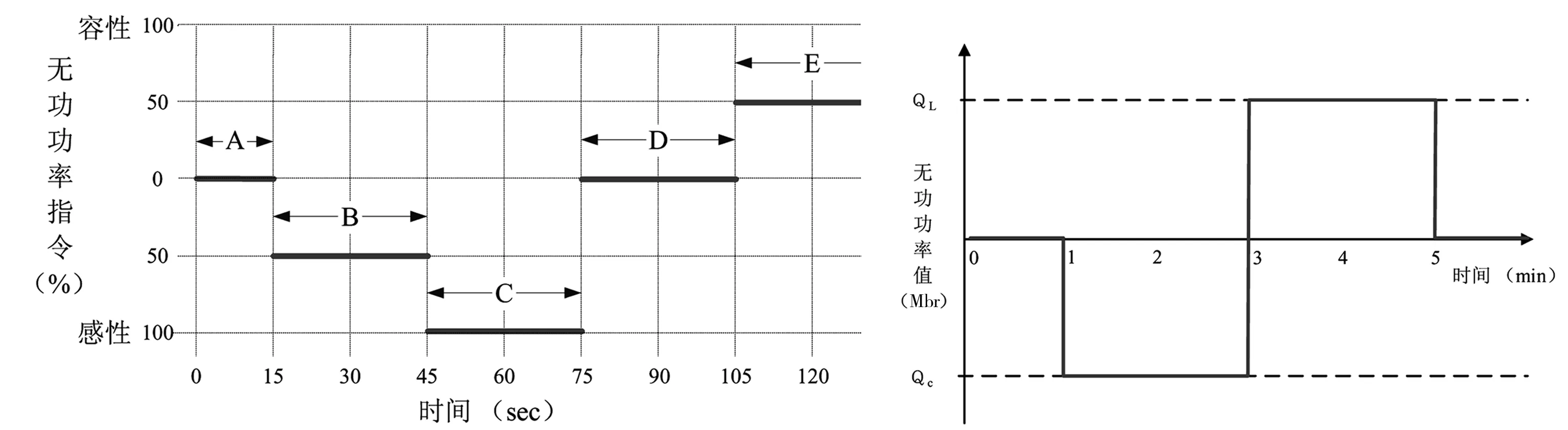

SVG无功补偿测试过程中,测点具体布置A1、A2、A3、A4,其中A1为电力系统采集无功功率,A2为动态无功补偿装置输出至母线二次侧三相电压、三相电流,A3为电力系统频率,A4有功功率。依次设置无功补偿装置运行工况为恒装置无功控制方式、恒系统无功控制方式、恒电压控制方式三种方式,测量动态无功补偿装置输出的实际无功功率、装置总电压特性斜率、装置响应时间。无功补偿装置测点布置如图2所示。首先,依次设定容性无功参考值为依次增大的典型值,并相应调整无功输出到典型值,每次持续时间15 min,最后逐渐调整容性无功输出到额定值。其次,测试容性无功输出能力,SVG设定为恒电压控制方式、空载控制方式,调整母线电压目标值,使得SVG发容性无功,取SVG容性容量50%、100%的两个工况值,监视母线电压不能超过限值,SVG不发生过负荷,得出不同工况下无功性能。最后,测试动态响应性能,设定无功补偿装置成恒系统电压调节方式,调整电压参考值,使SVG从0无功阶跃到感性额定无功,记录SVG补偿容量和响应时间,调整电压参考值,使SVG从感性额定无功阶跃到容性额定无功,记录SVG补偿容量和响应时间。根据光伏电站动态无功补偿装置实测和仿真曲线、参数对比,寻找连续调节范围、响应时间等目标参数优化空间〔5〕;无功补偿装置测试方法示意如图3。

图2 无功补偿装置测点布置示意图

图3 无功补偿装置测试方法示意图

2 基于Rtlab光伏电站无功补偿性能测试仿真

试验测量仪器为DEWE-3020便携式电量分析仪,测量包括频率、有功功率、无功功率3个通道的数据。Rtlab(半实物仿真平台)对光伏电站无功补偿装置控制系统开展闭环测试,光伏电站无功补偿装置拓扑结构如图4所示,为三电平T型逆变电路,功率器件IGBT开关频率为6 kHz。依据控制系统数字量与模拟量接口,将光伏电站关键涉网设备半实物仿真平台与被测控制器相连,并在仿真器中搭建检测平台模型,开展半实物仿真闭环测试。平台模型SM模块如图5所示,分为主功率回路模型和物理I/O接口模型两部分;仿真测试中,依托Rtlab软件结合实际电站全天的负荷变化趋势和主变高压侧电压变化趋势对被测试SVG运行状态、容量建立测试模型,设定被测试SVG/SVC设备出力为额定容量,SVG/SVC支路耦合变压器容量与被测试SVG/SVC容量相匹配〔6〕。

图4 光伏电站无功补偿装置拓扑结构

图5 无功补偿装置半实物仿真测试平台模型SM模块

3 基于Rtlab的光伏电站无功补偿性能及制约因素实例验证

本次选取50 MW 光伏电站作为无功补偿性能测试及评价样本,该电站位于青海省共和县,接入35 kV汇集站采用单母线,出线接入水电站内已建成的某110 kV变电站35 kV母线侧,经主变升压至110 kV后送出电站;光伏组件发出的直流电由电缆送至组串式逆变器进行逆变,逆变后经交流汇流箱送至35 kV箱式升压变电站进行升压,升压后送至35 kV汇集站母线。无功补偿装置脉宽时间设定为8 μs,装置人工死区设置为9.8 μs,采样周期为16 ms,限幅设置为无功补偿额定容量,增益设置以及PI参数与实测系统保持一致,仿真试验分别完成了电压从35.7 kV→36.2 kV→35.1 kV, 以及0 Mvar→2.5 Mvar→2.5 Mvar→-2.5 Mvar、0 Mvar→-2.5 Mvar阶跃。

表1、图6、图7、图8实测及仿真结果表明,恒电压控制方式下SVG仿真与实测无功补偿量偏差小于18.7%,响应时间偏差在7 ms内。恒装置无功控制方式下仿真数据和实测数据对于SVG无功补偿量偏差超过50%,响应时间超过13 ms。

表1 无功补偿动态特性真机测试和仿真数据

图6 无功功率测试曲线

图7 光伏电站真机动态调节特性

图8 光伏电站高压侧系统仿真特性曲线

4 结束语

对大规模光伏电站的无功补偿装置死区设置不当及通讯延时制约了响应时间,PI控制器控制参数设置不合理降低了电压控制的动态品质和稳态精度,减慢了释放或吸收无功功率响应速度。恒装置无功控制方式时,电压受谐波、阻抗系统参数影响下敏感性强,发生谐振导致谐波电压放大,随系统或装置参数变化而引起无功补偿量偏差较大。