KH-550/SA改性硅灰石及其在顺丁橡胶中的应用

2022-03-18肖毓秀朱严瑾邱小莹彭鹤松

肖毓秀,宋 波,朱严瑾,邱小莹,彭鹤松**

(1.江西广源化工有限责任公司,江西 吉安 331500;2.云南天然橡胶产业集团有限公司,云南 昆明 650216)

硅灰石,作为一种功能型的工业矿物,具有纤维状结构、高长径比、化学性能稳定和热膨胀系数低等一系列优良特性而被广泛应用[1-2]。目前,国内对硅灰石的利用仅限于粗加工的原矿,使得其在聚合物体系中的应用受到较大的限制。因此,对硅灰石进行表面改性,深加工合成新型功能复合材料,提高矿物资源利用的附加值,显得尤为重要[3-5]。

本文研究了硅烷偶联剂KH-550和硬脂酸(SA)复合改性硅灰石的工艺条件,及改性剂在硅灰石表面的作用方式,并应用于顺丁橡胶中,考查了改性硅灰石对复合材料力学性能的影响,以期扩大其在橡胶工业中的应用[6]。

1 实验部分

1.1 原料与试剂

硅灰石:GY-2000,D50=5.18 μm(粒径小于 5.18 μm 的颗粒累积分布百分数为50%),D97=17.23 μm(粒径小于 17.23 μm 的颗粒累积分布百分数为97%),江西广源化工有限责任公司;硬脂酸(SA):1801,工业级,广州创玥化工料有限公司;硅烷偶联剂KH-550,工业级,江苏晨光偶联剂有限公司;顺丁橡胶(BR):牌号9000,燕山石化有限公司;促进剂DM:工业级,上海永研化工科技有限公司;硫磺(S):工业级,江西恒兴源化工有限公司。

1.2 仪器与设备

接触角测定仪:HARKE-SPCAXZ型,北京哈科试验仪器厂;红外光谱仪:TEN-SOR27型,德国布鲁克公司;万能材料试验机:CMT-6104型,美斯特工业系统(中国)有限公司;开炼机:KY-3203型,东莞市厚街开研机械设备厂;平板硫化机:KY-3201-B型,东莞市厚街开研机械设备厂;开合式密炼机:KY-3220C型,东莞市厚街开研机械设备厂。

1.3 改性硅灰石及填充试样的制备

称取一定量的硅灰石粉,加入到水和乙醇混合溶液中,配置成45%的浆料;搅拌并升温,当体系温度达到60℃后,停止加热;加入一定量和相应比例的改性剂,继续反应。反应结束后冷却,抽滤出料,干燥得到表面包覆改性的硅灰石。

先将BR生胶在密炼机中塑炼15~25 min,然后按照顺序加入一定量的SA、活性剂氧化锌、促进剂DM和填料进行混炼。混炼后的胶料在开炼机中加入S,混炼 10 min 后下片,置入平板硫化机中。在 170 ℃ 和 15 MPa 压力下硫化 20 min 硫化成型,制样。

硫化胶填充试样配方(质量份):BR 100,DM 0.9,SA 2,S 1.5,ZnO 3,改性硅灰石20~50。

1.4 测试与表征

1)吸油值测定。称取 1.000 g 干燥后的改性硅灰石粉体,置于玻璃板上,用直型滴定管加入亚麻油。加油过程中用调漆刀仔细搅均匀、压研。当样品全部被油浸润形成整团,且无游离的干燥样品时,即为终点。在加入过程中,开始时可每次3~5滴加入,临近终点时必须逐滴加入,全部操作须在 20 min 内完成。单位质量改性硅灰石吸油体积即为吸油值,取3次平行测定结果的平均值为最终测定结果。吸油值越低,改性效果越好。

2)界面接触角测定。将改性硅灰石粉体压制成片状,注意表面光滑。以去离子水为介质,采用接触角测定仪直接测量。接触角越大,表面疏水性能越好,改性效果越佳。

3)活化率测定。称取 5.00 g 改性硅灰石粉体,置于干燥的分液漏斗中,加 200 mL 水,以120次/min的速度往复振摇 1 min。轻放于漏斗架上,静置20~30 min。待明显分层后,一次性将下层改性硅灰石放于预先干燥至恒重的玻璃砂坩埚中。100 ℃ 烘干,可得到剩余干燥粉体的质量。活化率即为干燥后粉体与总粉体的质量比。活化率越高,改性效果越好。

4)红外光谱由德国布鲁克公司TEN-SOR27型傅里叶红外光谱仪测定。将未改性、改性硅灰石用乙醇溶液抽提 8 h 后烘干,使用溴化钾固体研磨压片直接测定。对比分析图谱。

5)力学性能测试。按标准GB/T 528-2009,将硅灰石/顺丁橡胶硫化胶用裁刀沿着下片方向裁成哑铃型和裤形试样,在万能材料试验机上测试其拉伸强度、定伸应力、扯断伸长率和撕裂强度。

2 结果与讨论

2.1 改性剂用量对硅灰石改性效果的影响

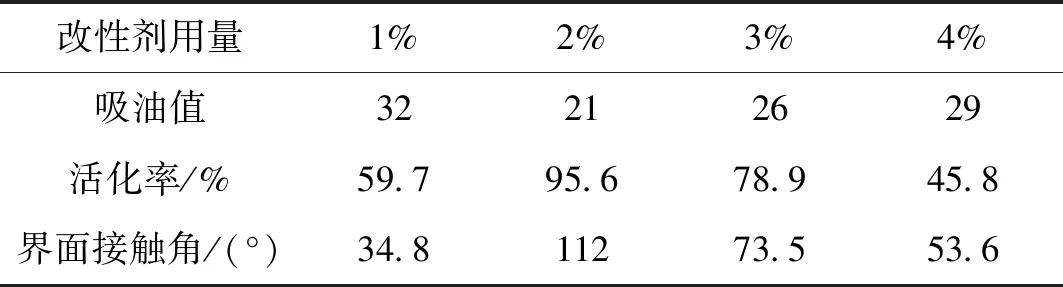

将KH-550/SA复合改性剂质量配比固定为1∶1,用量范围(质量分数,下同)1%~4%;改性时间为 1 h;反应温度 60 ℃;对硅灰石粉进行湿法改性。改性剂用量对硅灰石表面的改性效果见表1。从表1中看出,改性剂用量为2%时,其吸油值最小,活化率和界面接触角最大,说明改性效果最好。

表1 改性剂用量对硅灰石改性效果的影响

2.2 改性剂配比对硅灰石改性效果的影响

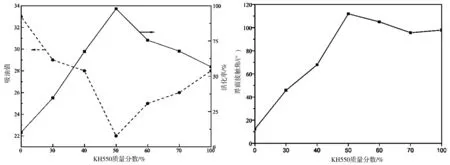

固定改性剂用量为2%,反应温度为 60 ℃,改性时间为 40 min,分别以纯KH-550、纯SA,以及KH-550质量分数范围为30%~70%进行实验。其吸油值、活化率和界面接触角结果见图1~图2。

图1 KH550质量分数对改性硅灰石吸油值及活化率的影响 图2 KH550质量分数对改性硅灰石界面接触角的影响

从图1~图2看出,当KH-550质量分数为50%时,吸油值为最低,活化率最高,界面接触角最大,改性效果最佳。用纯KH-550和纯SA改性时,其吸油值反而高,活化率低,界面接触角小。这是由于SA分子沿着—COOH中键强较弱的O—H键裂开,形成弱酸环境,硅烷偶联剂在弱酸环境下活性更强[7];而随着KH-550质量分数的继续增加,过多的KH-550会破坏酸性环境,造成改性效果不佳;同理,KH-550过少,KH-550与SA也起不到良好的协同效果。所以当KH-550与SA质量配比为1∶1时,两者协同改性硅灰石,改性效果最佳。

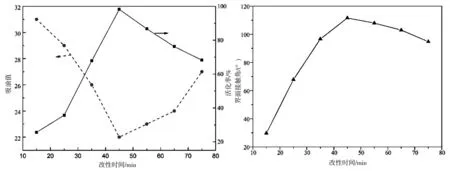

2.3 改性时间对硅灰石改性效果的影响

将复合改性剂用量固定为2%,KH-550与SA质量配比为1∶1,反应温度 60 ℃,改性时间范围15~75 min,用吸油值、活化率和界面接触角等考查改性时间对硅灰石改性效果的影响,结果如图3、图4所示。结合改性效果和生产效率综合考虑,当改性时间为 45 min 时,改性硅灰石的吸油值为22,活化率为98.2%,界面接触角为111.6°,改性效果最佳。

图3 改性时间对吸油值和活化率的影响 图4 改性时间对界面接触角的影响

2.4 红外光谱分析

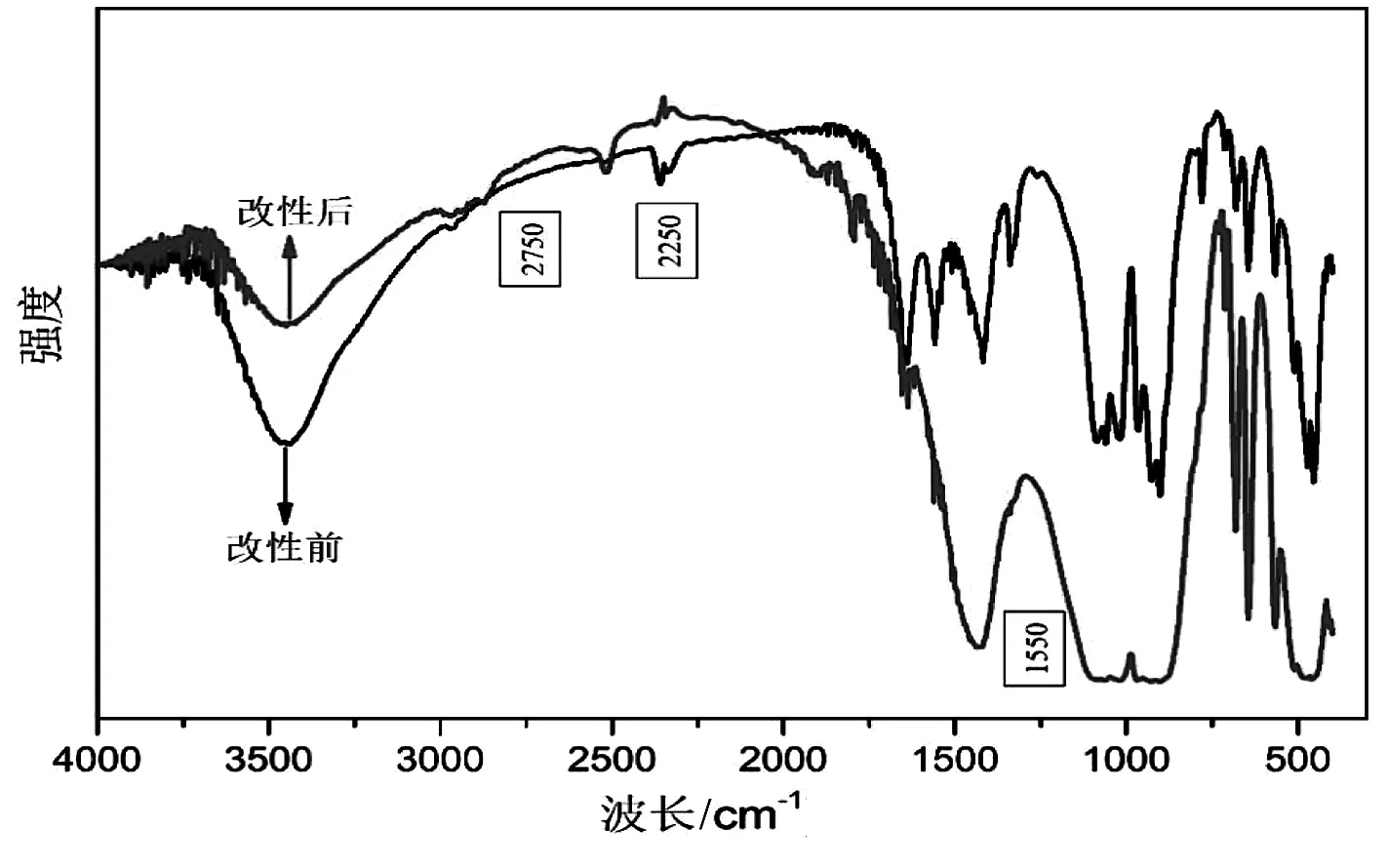

为了进一步评估硅灰石改性效果,将未改性的硅灰石和最佳优化条件下改性后的硅灰石进行红外光谱测试。改性前后红外图谱如图5所示。

图5 硅灰石改性前后的FT-IR谱图

由图5看出,1550 cm-1附近出现了特征吸收峰,取代了 1500 cm-1附近的硬脂酸羧基中C—O键吸收峰。可以推断,硬脂酸与硅灰石发生化学吸附生成硬脂酸盐,而 2250 cm-1和 2750 cm-1处为KH-550和硬脂酸的C-H伸缩振动特征吸收峰[8-9]。

2.5 改性硅灰石/顺丁橡胶复合材料的力学性能

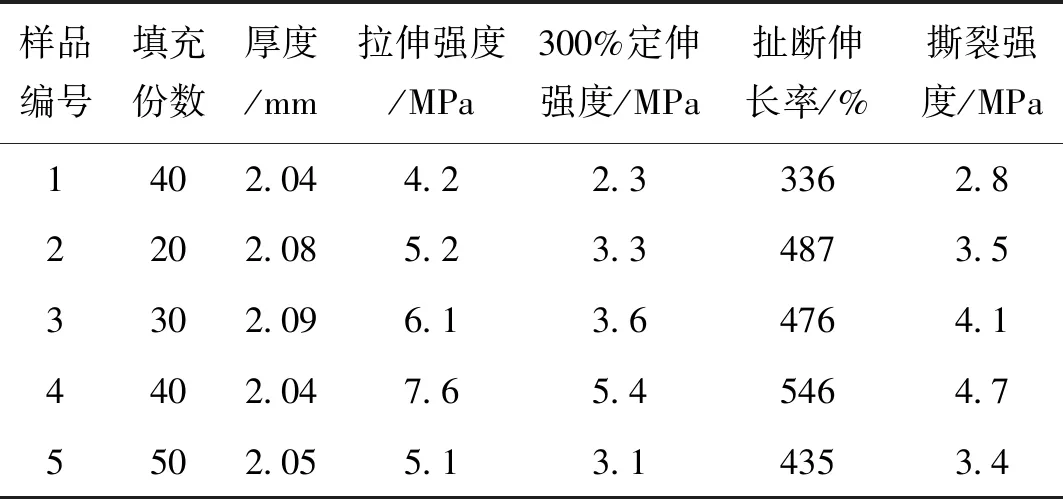

将最佳优化条件下改性的硅灰石按不同填充份数比例添加到顺丁橡胶中,测试复合材料的力学性能,考查其影响,结果见表2。

从表2看出,硅灰石经KH-550和SA复合改性处理后填充到顺丁橡胶中,所得到的复合材料的力学性能均优于填充未处理的硅灰石原料。当添加份数为40时,复合材料的力学性能最佳。这充分说明硅灰石经KH-550和SA复合改性剂化学包覆后,与橡胶等高聚物的亲和性、相容性得到了较明显的改善。

表2 复合材料力学性能*

3 结论

1)KH-550与SA协同作用对硅灰石改性效果最佳,其最佳条件为:KH-550∶SA(质量比)=1∶1,添加量2%,改性时间 45 min。此条件下改性硅灰石的吸油值为22,活化率为98.2%,界面接触角为111.2°。

2)KH-550与SA改性硅灰石填充到顺丁橡胶中所得到的复合材料力学性能均优于填充未改性的硅灰石。

3)当改性硅灰石填充份数为40时,硫化胶的力学性能最佳,拉伸强度可达 7.6 MPa,300%定伸强度可达 5.4 MPa,扯断伸长率达546%,撕裂强度为 4.7 MPa。