一种重卡车架轻量化结构设计及有限元分析

2022-03-18严国祥薛士博王雪飞

严国祥,薛士博,王雪飞,蒋 岩

(辽宁忠旺集团有限公司,辽阳 111003)

0 前言

随着我国经济的快速发展,电商、快递业呈爆发式增长,货物运输量剧增,导致商用物流车需求加大,物流运输行业竞争加剧。为控制成本,增加货运量,各物流企业对车辆的性能、油耗、载质量利用率要求越来越高,而解决上述问题的最佳方案莫过于减重。轻量化设计对传统燃油汽车而言可显著降低油耗;对新能源汽车则可增加续航能力;对于商用物流车最明显的优势是多拉货物,空载时降低油耗,从而在相同运费情况下增加收益,显著提升竞争力。

车架材料主要是500L大梁钢及6×××系铝合金挤压型材,是负责承载整车上部载荷的核心部件[1-2]。因此,在车架轻量化设计时就要充分考虑其强度。目前钢制车架的纵梁、横梁普遍采用高强钢板折弯成型,再铆接而成。相对于普通钢制车架,高强钢车架在钢板壁厚上做了一定程度的减薄,因其材料屈服和抗拉强度高,既能满足使用要求,轻量化效果也不错。但因钢板壁厚薄,若工作环境恶劣就很容易被锈蚀,影响车架强度,使用寿命很短。铝合金密度仅为钢的三分之一,其表面有一层致密的氧化膜,可以隔绝空气与铝的接触,作为车架材料永不会生锈,通过合理的结构设计后,可以实现又轻、又强、又耐用效果,对于车架的轻量化很有意义[3]。

汽车在行驶时,车架在承载货物的同时还承受来自装配在其上的各部件传来的力及其相应的力矩的作用。当汽车行驶在崎岖不平的道路上时,车架在载荷作用下会产生扭转变形,使安装在其上的各部件相互位置发生变化。当车轮受到冲击时,车架也会相应受到冲击载荷。因而要求车架具有足够的强度、合适的刚度,同时尽量减轻重量。随着计算机技术的发展,在产品开发阶段,对车架静应力、刚度、振动模态以至动应力和碰撞安全等均可以进行有限元分析,对其轻量化、使用寿命,以及噪声和振动特性也可以做出初步判断,大大缩短产品的开发周期。本文利用有限元分析工具模拟了满载状态下侧向、对扭等工况,重点分析了各个横梁连接结构强度,为重卡车架轻量化结构设计提供理论分析和数据支持。

1 车架结构设计

汽车车架结构形式通常采用边梁式、中梁式和综合式三种车架结构,载货汽车车架多采用边梁式结构。边梁式结构车架的承载能力不仅与纵梁有关,还与横梁有关,横梁用来保证车架的扭转刚度和承受纵向载荷,载货汽车车架总成由两边的纵梁和5~6根横梁组成[3-4]。钢铝混合车架设计参考普通钢制车架结构,按等强度原则设计,以最大程度减重。通常,纵梁的上翼板沿全长不变或局部降低,前后两端根据车轴及悬架系统高度,将下翼板抬高,并在变截面处做均应力过渡,车架宽度尺寸根据悬架形式确定。若前部选用空气悬架,后部为板簧悬架,则纵梁为前宽后窄;若前后均为板簧或空气悬架,则纵梁等宽。

1.1 车架主体

车架主体采用传统非全承载梯形结构,由两根相互平行但开口朝内、冲压制成的槽型钢制纵梁及横梁组件通过铆接或螺接而成。横梁组件除后桥平衡悬架横梁外,均采用6×××系铝合金型材制成,横梁的布置和间距根据底盘其它功能件的安装空间合理设计,如图1所示。

图1 车架主体

1.2 车架纵梁

车架纵梁采用前后等宽通直梁形式,纵梁为传统槽型断面结构,材料采用500L钢。

1.3 车架横梁

第一横梁组件因连接件为铸钢,横梁为圆管,若改为铝合金,无法与铸钢件连接,因此仍沿用钢制结构。

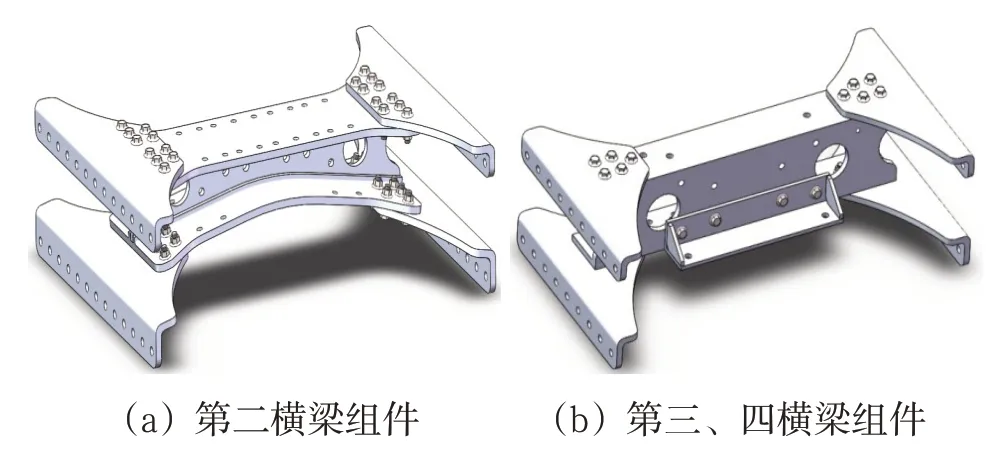

第二横梁组件由T型材与折弯后的带槽T型材插接后角焊焊接,形成上平下拱的横梁焊合,然后再通过铆钉或法兰螺栓与L型过渡板连接而成,如图2(a)所示。

第三、第四及第五横梁组件共同承担车架中部抗扭转的作用。第三、四横梁组件结构相同,中间横梁为C型铝型材,与纵梁通过L型过渡型材连接,型材内圆角与钢制结构相比做了加大处理,以避免应力集中,如图2(b)所示。第五横梁组件因下翼板为拱形,横梁拆分成两个零件,经机加、焊接而成。

图2 车架横梁

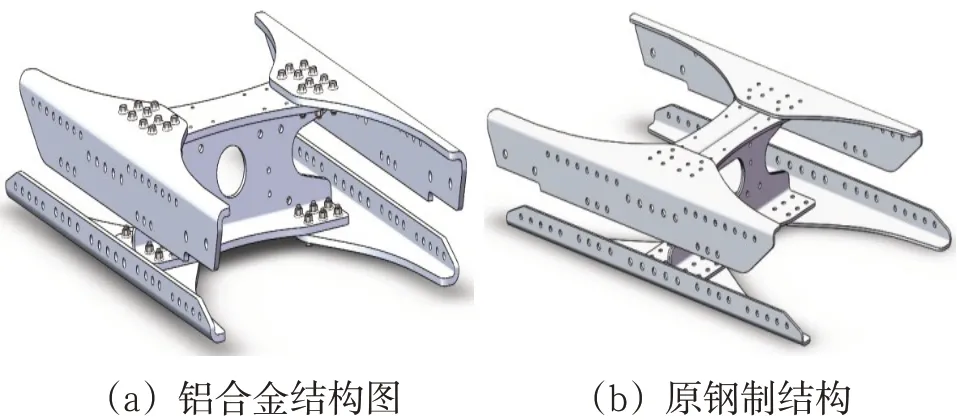

第六横梁组件位于后桥平衡悬架部位,承受来自地面的动载荷较大,因此该处有钢铝两种方案,第一种方案采用铝合金工字型材与L型型材铆接制成,考虑到此结构为应力集中区域,着重加厚加高,如图3(a)所示。第二种方案采用原钢制结构,横梁由双槽型折弯钢板背靠背焊接而成,与纵梁通过4个L型过渡板连接,如图3(b)所示。第七横梁及管梁位于车架中后部非应力集中处,起到辅助抗扭作用。第八横梁即尾梁,使车架后部形成一个封闭型的框架,承担着车架后部的抗扭转作用。

图3 第六横梁组件的两种构成方案

2 有限元分析

采用有限元法对钢铝混合结构的两种方案以及原钢制结构进行对比分析,了解并掌握其在运输过程中的受力状态,对车架的使用、更换和故障预测具有重要的指导意义,同时也为结构的设计开发及优化提供可靠的理论基础。

2.1 有限元模型

两种方案均使用钢制车架纵梁,第二、第三、第四、第五、第七、第八横梁组件等均为铝合金结构。区别在于,方案1中所有铝合金横梁组件均使用Al6082-T6材质,方案2中第六横梁组件为原钢制结构,其余铝合金横梁组件均使用Al6061-T6材质。忽略非主要承载件以及悬架系统,对模型进行抽中面处理,采用壳单元模拟型材及板材件,螺栓以及焊接方式用刚性单元模拟。

材料属性均按照国家标准GBT 6892-2006和GB/T 3273-2005执行[1-2],具体材料参数如表1所示。

表1 车架材料属性

2.2 分析及讨论

2.2.1 强度分析

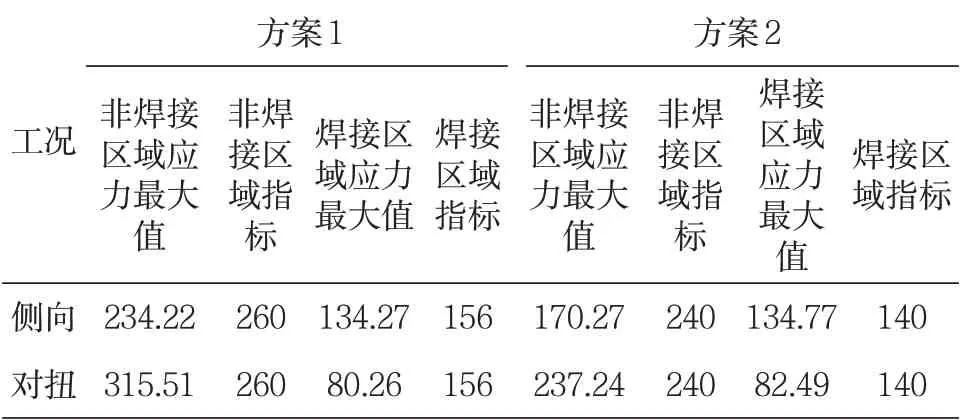

为了更真实地模拟车辆在实际运输过程中的受力状态,本文研究该车架在承受满载条件下的侧向及对扭两种工况的应力应变状态,满载按31 t计。详细强度分析结果见表2。

(1)侧向工况:车辆满载静止或匀速行驶,垂向载荷动载系数取K=1.5,侧向载荷动载系数取K=0.4。

(2)对扭工况:辆满载静止或匀速行驶,垂向载荷动载系数取K=1.5,一轴左前轮、三轴四轴右后轮分别施加强制向上位移300 mm,二轴释放。

方案1的对扭工况强度分析结果如图4所示。第六横梁及连接板的最大等效应力为315.51 MPa,大于Al6082-T6的屈服强度260 MPa。第六横梁应力云图中的深色区域内表明已经发生塑性变形。管梁与连接板的焊缝区域应力小于焊缝屈服强度:即80.26 MPa<156 MPa,符合强度指标。总体来看,方案1的第六横梁组件强度不足,应对其进行加强优化。

图4 方案1的对扭工况应力云图

表2 强度分析结果对比表(强度/MPa)

2.2.2 刚度分析

车架的弯扭刚度对整车刚度的影响相当大,在设计过程中,需要校核车架刚度在各种工况条件下的变化,并判断其是否满足使用要求。整车刚度主要包括车身刚度和车架弯扭刚度,但车身覆盖件由模具成形,要进一步轻量化困难很大。因此,车架结构轻量化的优化设计对于提高整车刚度、増加承载能力是非常重要的[5]。详细刚度分析结果见表3。

根据强度分析结果,方案1不满足强度要求,故选用方案2与原钢制结构方案进行刚度分析对比,情况如下:

(1)原钢制结构方案

两加载点平均挠度f=0.12226 mm

弯曲刚度CB=F/f[1]=16358.58 N/mm

扭转角α=(f1+f2)/L=0.00391°

扭转刚度Kt=πFL/180α=4822.68 N·m/(°)

(2)方案2

两加载点平均挠度f=0.121673 mm

弯曲刚度CB=F/f=16437.50 N/mm

扭转角α=(f1+f2)/L=0.004°

扭转刚度Kt=πFL/180α=4714.17 N·m/(°)

表3 刚度分析结果对比表

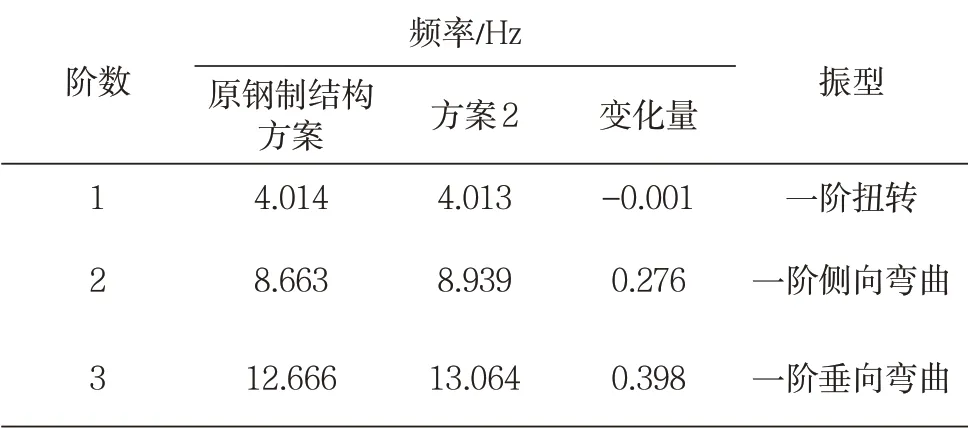

2.2.3 模态分析

模态分析主要进行一阶扭转模态、一阶侧向弯曲模态及一阶垂向弯曲模态,详细模态分析结果见表4。

表4 模态分析结果对比表

因此,从上述有限元对比分析结果可知,全铝横梁结构的方案1不满足强度要求,而钢铝混合横梁结构的方案2在强度、刚度及模态等三方面基本符合理论要求,是合理可行的。另外方案2还对车架强度薄弱部位进行了适当加强,提升了车架的实用性和可靠性。

3 结论

通过合理设计型材断面和车架结构,选用可靠的连接方式,结合有限元仿真分析,优化后的钢铝混合车架比传统钢制车架不仅减重效果明显(减重约40%),而且强度和刚度也可满足载荷要求。此次设计为重卡轻量化探明了一个方向,有助于铝合金材料在卡车行业的推广及应用。

结合现代工艺上的不足,我国对汽车轻量化的新工艺方法研究将不断持续,使轻量化的设计更好地应用在重型商业汽车运输上,同时将“低碳经济效应”应用在物流业及汽车运输中,降低经济成本,提高运输质量与安全系数,为我国的企业、社会公众及环境保护做出一份贡献。