简析对双向水泥搅拌桩施工的探究

2022-03-18王迪王彬

王迪 王彬

关键词 双向水泥搅拌桩;成桩试验;施工工艺;保证措施

中图分类号 U416.1 文献标识码 A 文章编号 2096-8949(2022)04-0120-04

0 引言

随着国家高速公路“五纵七横”的规划建设,新建的道路工程越来越多,与之相应在道路工程建设中遇到软基处理也是必不可少的。水泥搅拌桩作为软基处理方法中的一种,与其他处理方法相比有着较短的施工工期、较高的功效及较低的成本,因而被广泛应用于道路工程建设中。但是与传统的单向水泥搅拌桩相比,双向水泥搅拌桩的经济效益远远高于传统单向水泥搅拌桩。

1 双向水泥搅拌桩和传统单向水泥搅拌桩的区别

传统单向水泥搅拌桩在施工过程中采用单向旋转搅拌叶片和单轴钻杆压浆,由于土体和孔隙水以及喷浆压力的作用,在钻杆提升过程中,有一些水泥浆往往会溢出地面,因而使得水泥浆的垂直分布相对不够均匀。单向旋转搅拌叶片旋转搅拌时,土体和水泥浆只得到同一方向的搅拌,在一定程度上容易形成土体和水泥浆的夹层[1]。

双向水泥搅拌桩在施工过程中采用同心双轴钻杆和双向旋转搅拌叶片,且正向旋转搅拌叶片和喷浆口设置在内钻杆上,反向旋转搅拌叶片设置在外钻杆上。在旋转搅拌时,土体和水泥浆得到正反两个方向的搅拌,在一定程度上增加了搅拌的均匀性,为成桩质量提供了可靠的保证[2]。

2 双向水泥搅拌桩的适用范围

水泥搅拌桩可用于处理正常固结的淤泥、淤泥质土、粉土、饱和黄土、素填土、黏性土以及无流动地下水的饱和松散砂土等地基。对泥炭土、有机质含量高的淤泥质土、塑性指数大于25的黏性土,以及夹含有块石、较大粒径的碎石、卵石的地基,应在现场做试验确定其是否适用。

3 双向水泥搅拌桩施工前期工作

3.1 工艺性试验桩施工的要求及目的

水泥搅拌桩施工前必须分区段进行工艺成桩试验,以确定每区段成桩的各种施工参数,针对场地的不同特点采取相应的施工工艺。在成桩试验时,应根据每个工点选择不同的软弱地层和不同的桩长地段分别进行,每种情况试桩应不小于5根。水泥搅拌桩工艺试验主要进行单桩承载力试验及全长抽芯试验(2.0 m一个样),来检验或修正设计配合比和承载力的设计值,通过试验确定制桩工艺和参数,应使桩体连续、均匀、强度满足设计要求。经过监理单位确认后,方可进行施工[3]。

双向水泥搅拌桩进行工艺试验的目的主要是检验机具性能及施工工艺中的各项技术参数,其需确定的相关技术参数如下:

(1)确定灰浆经输浆管到达搅拌机喷浆口的时间。

(2)确定搅拌下沉、提升速度和重复搅拌下沉、提升速度。

(3)确定最佳灰浆稠度。

(4)验证搅拌均匀程度及成桩直径。

(5)检验施工设备及选定的施工工艺。

(6)了解下钻及提升的阻力情况。

(7)根据单桩承载力试验确定施工掺入比。

(8)桩身质量检测,进行桩身完整性检测、桩身强度检测,确定28 d无侧限抗压强度是否可达到设计强度。

(9)通过竖向抗压静荷载试验,进行单桩承载力检测,验算桩侧摩阻力、桩端阻力,了解桩的承载性能;通过抽芯及无侧限抗压强度检测,对取芯率、芯样的连续性及特性进行描述,采取芯样样本进行抗压强度试验,判断桩身质量,如含灰量、搅拌均匀性、坚硬程度及强度等。

3.2 施工准备

(1)对地表杂草进行清除并对地下各种障碍物进行确认,邀请设备管理单位对施工有影响的地下电缆和管道采取可靠的预防措施或实施搬迁。

(2)对施工现场做到“三通一平”[4]。

(3)材料进场,进行现场取样复检,对已进场材料进行合理布局、规范存放。

(4)根据施工图及线路轴线,确定桩位。测量现场地面标高,以确定水泥搅拌桩桩顶标高。

(5)完成室内配比试验,确定水灰比确定。

(6)制定施工安全保证措施,提出应急预案。

4 双向水泥搅拌桩施工工艺、方法

4.1 施工工艺流程

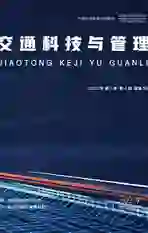

水泥搅拌桩施工工艺流程如图1所示。

4.2.1 测量放样

根据桩位布置图,采用横断面测设法放出路基横断面,并确定路基中心线和边桩,再由人工采用钢尺从路基中线往两边根据桩位间距逐步使用竹签确定桩位。桩位确定后使用白灰进行标记,来保证桩位布置的准确度。

4.2.2 设备进场

设备进场后应对桩机进行检查维修养护,安装动力头、钻杆及焊接钻头,确定自动记录仪校定是否在有效期内。检查维修养护完毕后,在红线范围施工工作面之外,桩机使用清水搅拌钻进以检验各项设备是否能够正常运转施工。

4.2.3 桩机对位调平

桩机按测设的桩位就位,钻头对正桩位后,调平桩机机台,保证钻杆垂直,精确对位后允许偏差±5 cm,垂直度允许偏差≤1%。钻机在施工中采用吊锤及钢卷尺测量钻杆两个方向垂直度,采用水平尺测量机台的调平情况。

4.2.4 制备水泥浆

固化剂材料采用抽檢合格的P.O42.5普通硅酸盐水泥,在制备灰浆前,检查水泥是否受潮、结块、变质。

根据试桩得出的水灰比0.5进行水泥浆液制备,压浆前将水泥和水按比例倒入搅拌桶中,并用搅拌机搅拌均匀,在压浆前将搅拌好的水泥浆液通过20目过滤网注入储浆筒进行二次搅拌。制备好的浆液通过搅拌桶、储浆筒搅拌均匀,不得离析。浆液随搅拌随用,不得停放时间过长。

检验方法:观察并用浆液比重计检测浆液密度,合格后方可使用。

4.2.5 搅拌施工

下钻搅拌喷浆:开启深层搅拌机主电机,按照钻进速度钻机钻杆垂直下钻,待搅拌钻头接近地面时启动灰浆泵,喷送浆液。下沉速度、搅拌速度、喷浆压力根据每段试桩总结相关数据进行控制。根据钻机塔身上的进尺标记,成孔到达设计标高时,电流明显增大,说明钻杆已经进入持力层,持力层电流为80~90 A时,停止钻进。

提升搅拌:深层桩基机下沉到达设计深度,在桩端搅拌喷浆30 s后,使其充分与桩底端土充分拌合后关闭灰浆泵,按照提升速度匀速搅拌提升。

重复喷浆搅拌下沉:搅拌机提升至桩顶以上30 cm后打开灰浆泵,在桩端搅拌喷浆30 s后搅拌喷浆下沉至设计深度。

重复搅拌提升:水泥搅拌机下沉至设计深度后提升并重复搅拌,一直至地面。

移位:本桩施工完毕应立即打印电脑记录小票,填写完善施工记录表,然后再將钻机移位,进行下一循环施工[5]。

5 成桩试验检测

5.1 检测前准备工作

(1)工程检测前,先进行调查和资料收集工作。其中建设单位应提供工程的岩土工程勘察资料、桩基设计图纸、施工记录。了解施工工艺和施工中可能出现的异常情况等内容。

(2)试验场地准备。检测前,工程场地应达到“三通一平”的要求,吊装设备可以靠近检测点完成试验设备的吊装。

(3)检测前的场地要。依据《铁路工程基桩检测技术规程》(TB10218—2008)规定,单桩静载荷试验时单桩的桩顶标高及地基土标高应与设计标高一致,根据规范要求该工程检测前基坑需开挖至桩顶设计标高,进行检测试验。

5.2 检测要求及方法示意

5.2.1 检测要求

成桩7天后,可采用浅部开挖桩头,深度宜超过停浆面以下0.5 m,目测检查搅拌的均匀性,量测成桩直径,检验数量为总桩数的2‰,且不少于3根。成桩28天后,在每根检测桩桩径方向1/4处,桩长范围内垂直钻孔取芯,观察其完整性、均匀性,拍摄取出芯样的照片,取桩上、中、下不同深度的3个试样做无侧限抗压强度试验。钻孔取芯抽检数为桩总数2‰,且不少于3根,其无侧限抗压强度不得小于1.2 MPa。钻芯后的孔洞应采用水泥砂浆封闭。

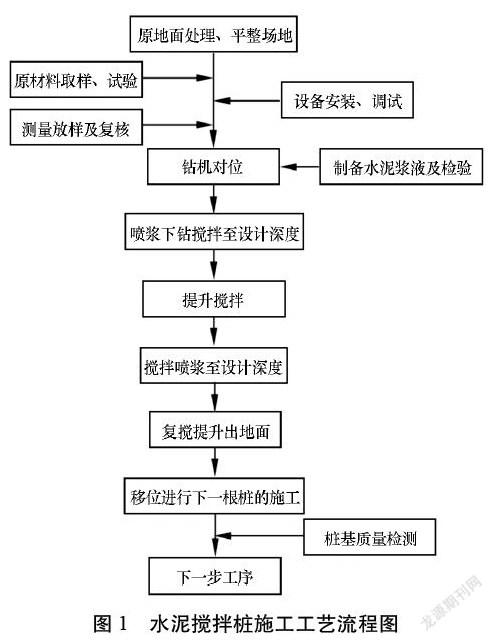

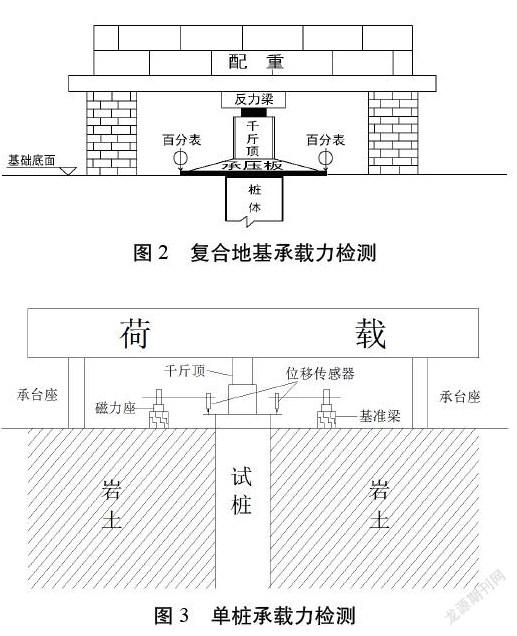

采用静荷载试验分别检测单桩承载力和复合地基承载力,检验数量:单桩承载力试验为桩总数的2‰,且不少于3根;复合地基承载力试验为桩总数的1‰,且不少于1处。单桩承载力应满足工点设计的要求,且沉降量不得超过40 mm。复合地基承载力不得小于160 kPa和工点设计要求值。

5.2.2 检测设备及方法示意

如图2、图3所示。

试验流程如下:基坑开挖至桩顶设计标高→清理桩头及桩周土→铺设100 mm厚粗砂垫层→安装载荷板→安装千斤顶→架设钢梁→安装检验用仪表→堆载压重→加载检测→整理检验资料→评定检验结果。

加载分级:由于所在场地地质条件相同,各点设计承载力相同,故采用同一加荷方案。分八级加荷,第一级加载值为单桩承载力极限值的1/8,以后每级为1/8。卸荷分四级。每加一级荷载前后均应各读记承压板沉降量一次,以后每0.5 h读数一次。当1 h内沉降量小于0.1 mm时,即可加下一级荷载。

试验加卸载方式应符合下列规定:

每级荷载施加后按第5 min、15 min、30 min、45 min、60 min测读桩顶沉降量,以后每隔30 min测读一次;试桩沉降相对稳定标准:每1 h内的桩顶沉降量不超过0.1 mm,并连续出现两次(从分级荷载施加后第30 min开始,按1.5 h连续三次每30 min的沉降观测值计算);当桩顶沉降速率达到相对稳定标准时,再施加下一级荷载;卸载时,每级荷载维持1 h,按第15 min、30 min、60 min测读桩顶沉降量后,即可卸下一级荷载。卸载至零后,应测读桩顶残余沉降量,维持时间为3 h,测读时间为第15 min、30 min,以后每隔30 min测读一次。试验流程如下:清理桩头→安装千斤顶→安装钢梁装置→安装附属装置→堆载压重→安装试验仪表→分级加、卸载试验→整理试验资料。

5.2.4 抽芯及无侧限抗压强度检测

抽芯试验一般在成桩龄期达28天后进行。遵循的规范与规程为《铁路工程基桩检测技术规程》(TB10218—2008)。

试验方法与要求:

(1)抽芯检测采用XY-100型工程钻机,钻进前检查测量取芯钻具;钻机设备安装周正、稳固、底座水平;钻机立轴中心、天轮中心(天车前沿切点)与孔口中心在同一铅垂线上,钻进过程中确保钻孔的垂直度,其误差不大于1%。

(2)采用双管取芯器,钻孔位置在桩直径1/4处,钻进压力、转速、给要适中,提钻、下钻慢速均匀,清水钻进。

(3)孔直径不应小于108 mm,取芯直径不应小于100 mm,每个回次进尺不大于1.0 m,总取芯率保证在80%以上。全桩长抽芯,每2 m取一个样芯,桩底下取出20 cm原状土,抽出的水泥土芯按深度摆放在一起,并拍照。

(4)对抽取的芯样进行描述,包括钻进回次进尺,芯样的颜色、含灰量、搅拌均匀程度及软硬程度,取样编号及位置等。

(5)对芯样和标有工程名称桩号钻芯孔号、桩长、孔深、检测单位名称的标示牌的全貌进行拍照。

(6)取出的芯样应有效密封,防止水分散失,及时送试验室进行抗压强度试验。

5.3 检测资料分析整理

在取得现场检测原始数据后,进入检测数据分析整理工作。根据检测原始数据并结合地质勘察测报告对所测桩进行全面分析研究,最后得出结论如表1所示。

6 结束语

双向水泥搅拌桩施工技术的应用,不仅能提高施工效益、降低成本、缩短施工工期,还能有效地保证成桩的质量和地基的稳固。该文为研究双向水泥搅拌桩施工技术要点,围绕双向水泥搅拌桩工程特性、使用范围进行展开,重点研究了双向水泥搅拌桩施工工艺,并选择合适路段进行成桩试验检测,研究结果表明,水向水泥搅拌桩施工技术具备良好的施工效益、经济性以及可行性。

参考文献

[1]新建时速200公里客货共线铁路工程质量验收暂行标准(铁建设[2004]8号)[S]. 2004.

[2]铁路工程地基处理技术规程: TB 10106—2010[J]. 北京:中国铁道出版社, 2010.

[3]姜海清. 双向水泥搅拌桩加固拓宽路基效果研究[J]. 路基工程, 2012(5): 97-101.

[4]李鲁黑, 赵勇. 双向双轴水泥搅拌桩在汉宜铁路路基施工中的应用[J]. 价值工程, 2010(32): 128-129.

[5]《地基处理手册》编写委员会. 地基处理手册[M]. 北京:中国建筑工业出版社, 1993.

2303500520342