洛溪大桥主墩承台单臂钢套箱施工技术分析

2022-03-18李谏

李谏

关键词 主墩承台单臂钢套箱;施工工艺;技术分析

中图分类号 U445.72 文献标识码 A 文章编号 2096-8949(2022)04-0111-03

0 前言

洛溪大桥拓宽工程是广州市进一步提升城市建设发展水平的重要工程项目,对于缓解当地交通压力、构建快速通勤城市圈具有重要意义。在该工程项目实施过程中,主墩承台单臂钢套箱的施工质量控制具有较大的难度,需要结合当地气候和自然水文地质条件采用有针对性的工艺进行施工[1]。该文结合工程项目的建设特点和要求,分析了主墩承台单臂钢套箱施工的关键工序工艺特点。

1 工程概况

在广州市城市整体协调发展纲要的指导下,为了进一步缓解交通拥堵的现状,市政府立项实施洛溪大桥拓宽工程。该工程项目的建设主要是通过拓宽洛溪大桥现有建筑基础,沿舊桥走向、在旧桥两侧各建一座新桥梁,新桥梁的规划是宽14.5 m、可供单向三车同时并行。经过改建,洛溪大桥可发展成为双向十车道的交通格局,满足大小型车混行需求,进一步缓解了交通压力,实现了快速通勤的目标。

在洛溪大桥改扩建工程中,为了应对当地特殊的地质水文条件,同时进一步增加桥梁的结构稳定性,扩建工程采用双塔双索面叠合梁斜拉桥的结构形式,同时继续采用五跨连续半漂浮体系。这种结构设计形式具有承载力强、抗风抗震性能优越等特点,极大满足了建设使用要求。

2 主墩承台及套箱设计概述

洛溪大桥拓宽工程主墩承台采用八边形承台,承台横桥向宽19.4 m,顺桥向宽17.4 m,厚4.5 m,混凝土标号为C40,单个承台方量为1 403.5 m3,共2个。承台下采用22根变截面钻孔灌注桩,按梅花形布置。封底混凝土厚度为2.0 m,混凝土标号为C35。主墩承台顶面设计标高+5.3 m(广州城建高程),底面设计标高+0.8 m;封底混凝土厚2.0 m,封底底面标高−1.2 m。承台施工期间为枯水期(12月至次年3月),施工高水位按+6.80 m计算,施工低水位按+3.69 m计算,大潮平均流速为0.47 m/s。

主墩承台采用有底钢套箱施工,套箱侧模高度为9.5 m。套箱上承重系统采用2I45b工字钢作承重梁,下承重系统采用2I45b工字钢主梁、I45b工字钢次梁和20 cm厚钢筋混凝土底板,整个系统用φ32 mm精轧螺纹钢做吊杆连接,布置吊点24个,其中下放吊点16个,利用16台穿心千斤顶进行同步下放;另外8个吊点为空心吊点,用以参与封底混凝土浇筑时受力。上承重梁放置在桩基护筒凹槽内[2]。

套箱内设置两道内撑圈梁,用2I25b工字钢加工制成,同时在关键节点处添加竖向支撑杆和水平向点支撑杆。

3 主墩承台单臂钢套箱关键施工工艺要点

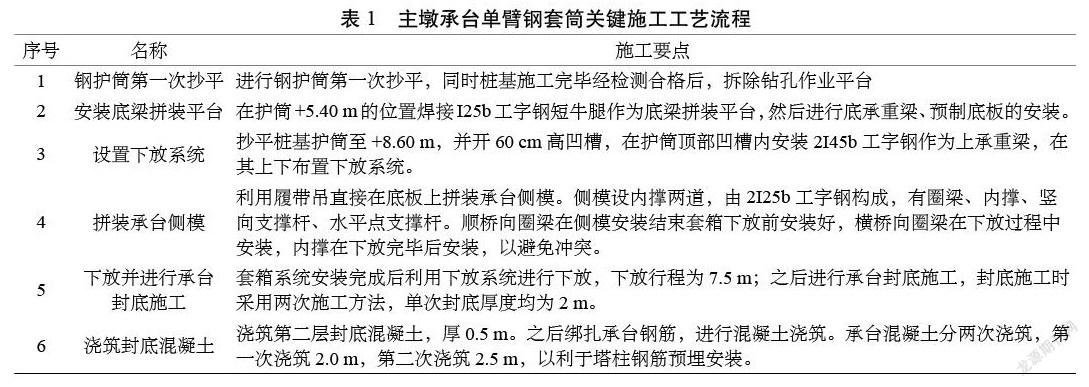

3.1 施工工艺流程

在做好施工准备的基础上,按照以下施工顺序进行主墩承台单臂钢套箱的施工工作[3],具体如表1所示。

3.2 套箱结构设计与安装

进行套箱结构设计和安装时,需要重点做好底承重梁、预制底板、侧模、内撑圈梁、吊点、上承重梁的设计与安装,其中关键的施工技术及质量控制点如下:

(1)底承重梁所受荷载主要有自重、预制底板重、侧模重、第一层封底混凝土重。底承重梁主、次梁在加工场地制作完成后利用平板车运到现场,75 t履带吊将其吊至拼装平台牛腿上。主梁与次梁采用满焊连接,以形成一个整体框架式结构,均匀受力。

(2)进行预制底板结构设计时,需要兼顾承台封底的重量,在原有承重能力的基础上需要考虑到承台封底和套箱侧模带来的结构重量,预制底板需要额外承受这些重量,因此需要增加钢筋混凝土板的厚度,一般选择18±2 cm为宜。混凝土强度等级采用C30,布设双层钢筋网片,每块底板按实测桩位平面尺寸设计,注意桩基护筒偏位和垂直度误差。湿接缝混凝土采用同标号的C30混凝土。底板在桥底右幅仓库位置进行预制,加工场地已进行硬化处理。模板采用木模拼装,10×10 cm木枋加劲。底板预制需在主墩施工平台拆除前完成,可选择在最后一条主墩桩基浇筑完成前30天开始预制,以确保主墩承台正常施工。底承重梁安装完成后分块吊装底板,底板外端搭接10 cm在底承重梁上。

(3)套箱侧模高度为9.5 m,平面尺寸同承台尺寸。套箱模板安装前需对模板进行打磨,打磨后涂刷脱模剂,以确保模板拆除时模板与混凝土正常分离。模板定位时采用在预制底板上预埋的钢板上焊槽钢作为模板脚的卡位和固定,之后就可进行模板的安装。模板间的法兰接头需加橡胶皮,打紧螺丝后再涂玻璃胶。为保证侧模不爆模,在封底混凝土层高范围内加设一排拉杆埋进封底混凝土中,拉杆直径为φ16 mm,布置间距为1.0 m。同时,为阻断侧模与混凝土交界面的水上升通道,在封底混凝土高度范围内侧模上焊两圈φ20 mm圆钢。

(4)套箱共设置两道内撑圈梁,采用2I25b工字钢。在侧模内侧焊接牛腿以支撑内撑圈梁。由于圈梁系统较重,牛腿附近侧模钢板受力处于不利情况。故通过在套箱内部增加4条竖向支撑杆承受圈梁系统重量。竖向支撑杆底部焊接在底板的预埋钢板上。第一层内撑安装的中心标高为+3.65 m,第二层内撑安装的中心标高为+6.65 m。圈梁与内撑连接采用焊接,要求焊缝饱满。在护筒上设置点支撑杆,用以抵抗第一次封底抽水后最大的外部水压力,待第二次封底混凝土硬化后拆除护筒,同时拆除点支撑杆。

(5)承台套箱下放及承重吊杆采用φ32 mm精轧螺纹钢吊杆,吊杆从上承重梁和底承重梁中穿过,形成一个下承重结构形式,支承点以螺母、垫板、板凳固定。整个系统用φ32 mm精轧螺纹钢做吊杆连接,布置吊点24个,其中下放吊点16个,利用16台穿心千斤顶进行同步下放;另外8个吊点为空心吊点,用以参与封底混凝土浇筑时受力。底梁吊点均布置在主梁上,吊点位置需焊接6.66 cm焊管作为吊杆通道,焊管下部为钢板,须将锚固螺母焊接在钢垫板上(方便吊杆拆卸),且焊管中心需和锚固螺母中心线重合。

(6)上承重梁在加工场地制作完成后利用平板车运到现场,75 t履带吊将其吊至桩基护筒顶部凹槽内。

3.3 套箱下放施工

进行套箱下放施工时,单根精轧螺纹钢穿过千斤顶,顶底分别用螺母锁定。在上承重梁板凳内部和千斤顶顶部各设置一个螺母。首先利用板凳内部螺母锁紧来承受荷载,将千斤顶油缸向上伸出18 cm,之后锁紧千斤顶顶端螺母,松开板凳内部螺母脱离垫板一定高度(大于15 cm)。将千斤顶油缸缓慢均匀下降15 cm,则整个套箱下放一个行程15 cm。如此反复,直到套箱到达指定的位置。套箱下放到位后,紧固空心吊点。套箱下放时,底板面的标高从+6.3 m下放到−1.2 m,行程共7.5 m。

3.4 承台混凝土浇筑和控温

承台混凝土采用分层浇筑方法进行施工。第一层混凝土浇筑顺序为从中间往四周进行,浇筑采用两台泵车进行。混凝土配合比:初凝时间要求17~18 h,坍落度18~22 cm,和易性好。第一层承台混凝土通水养护完毕后,或在第二层承台混凝土浇筑之前,需对第一层承台混凝土中的冷却水管进行注浆封孔。在浇筑第二层混凝土时,可从上水往下水方向平铺浇筑,第二层混凝土的方量也比较大,浇筑混凝土的时间长,要求混凝土的各项性能都能满足要求,以保证混凝土浇筑后的质量;在浇筑第二层混凝土之前要先安装塔柱预埋钢筋,塔柱预埋钢筋伸入承台2.5 m交替布置,浇筑完第一层混凝土后,要安装塔柱钢筋安装的定位架,确保塔柱的预埋钢筋的位置准确。每层混凝土浇筑之前,应对上一层混凝土表面进行凿毛。承台混凝土属于大体积混凝土,在混凝土内埋设冷却水管用流动的冷水降低混凝土温度。浇筑前对安装好的混凝土冷却管进行试通水,防止管道漏水、阻塞。第二层承台混凝土通水养护完毕后,同样需对冷却水管进行压浆封孔,同时截除伸出承台顶面的冷却水管。采用8台插入式振动器进行振捣。

在进行承台混凝土施工时,需要做好温控措施。温度的劇烈变化会导致混凝土出现裂缝,严重时会导致混凝土断层等。为了做好承台混凝土的温度控制,对于出搅拌机之后的混凝土,应该控制浇筑温度在20±5℃的范围内,尤其是减少混凝土在泵送、入模、振捣过程中的时间,这样可以有效减少温度损失,保证混凝土较易达到这个温度目标值。另外,对于混凝土浇筑过程中的温度可以采用数字多路自动巡回检测控制仪进行动态监测,设置较低的分辨率和灵敏度,基本每隔4 h左右监测一次,一旦出现数据异常及时进行报警,采用现场鼓风、升温的措施确保温度控制在目标值范围内。总之,在施工过程中,需要通过持续不断的温度调节实现混凝土的快速凝固,减少裂缝的出现。

4 主墩承台单臂钢套箱关键施工工艺技术特点分析

主墩承台单臂钢套箱的施工质量直接影响着整个工程项目的顺利实施,在进行关键工艺施工流程及技术总结的基础上,可以发现其施工工艺技术具有如下特点:

(1)施工技术难度大,工艺标准要求高。主墩承台单臂钢套箱是整个桥梁工程的重要承力部件,施工过程中很多技术指标参数必须控制在工艺设计范围内,采用的结构件必须满足承载力稳定性要求,同时混凝土标号及质量需要适应工程项目所在地的气候环境特点,这些都增加了施工工艺的整体难度,需要在施工过程中进行针对性的工艺技术改进。

(2)施工质量控制措施多样化,施工质量安全控制标准高。该工程项目建设地位于城区,在工程项目建设过程中既需要控制周边人员的流动,同时也需要对施工现场人员分布做好规划,防止因为不同工种交叉施工造成人员安全性伤害。另外,由于工程所在地特殊的自然气候和地质水文条件,进行工程项目施工时必须有针对性地做好施工质量控制,结合工程项目施工工序和工艺特点采用多样化的质量控制措施,这样能够提高工程项目的建设质量。

(3)施工工期安排紧凑,交叉工序多。该工程项目施工过程中,考虑到亚热带特殊的气候环境特点,工期安排时尽量集中在气候稳定的时间段,避开强降雨和强台风季节,因此有效施工时间较短,给工期统筹带来了挑战。另外,该工程项目在实施过程中,采用了很多新工艺和较复杂的施工方法,相关工序之间存在一定的交叉,这就要求在短时间内合理安排各个工序开始的时间,统筹调配施工资源,尤其是对于大型机械设备的使用,需要确保在使用结束之后具有合理的维护保养时间,维护保养达标之后再投入使用,避免过度、高频使用影响到机械设备的使用寿命。对于隐蔽性工程项目,需要在某道工序实施完成之后即安排检查与验收,不允许隐蔽工序不达标而继续安排后续工序,造成工程质量隐患的传递与积累。

5 结论

采用以上施工工艺,洛溪大桥改扩建工程顺利完成,大桥建设质量顺利通过验收。在后续的研究中,应该进一步探索主墩承台单臂钢套箱的先进施工工艺,并将其进行制度化,通过施工工艺技术特点的深入研究进一步提高工程项目建设水平,促进桥梁施工技术的发展。

参考文献

[1]李玉琇, 舒海. 洛溪大桥2#墩承台维修加固施工[J]. 广东交通职业技术学院学报, 2006(2): 60-62.

[2]舒海. 洛溪大桥2#墩承台加固钢板桩围堰设计与施工[J]. 公路与汽运, 2009(3): 168-170.

[3]杨高中, 李扬海, 孙国柱, 等. 洛溪大桥主墩在风载及施工荷载作用下的安全度[J]. 公路, 1988(11): 9-16.

2983501705369