基于PLC的双速电机运行控制电路的改造

2022-03-17季鸣

季鸣

(苏州技师学院,江苏苏州,215000)

1 双速电动机的工作原理

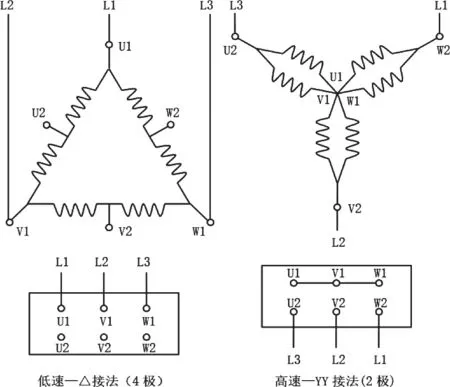

根据电动机的转速公式N=(1-s)60f/p可知,其中频率f是固定的,电动机的磁极对数p与同步转速n成反比。因此想要改变电动机的同步转速,则只要改变电动机的磁极对数。为了改变电动机的定子极数,其转子极数也必须进行改变。为了避免电动机转子变极方式,常采用笼式转子的电动机。因为其没有固定的转子极数,该电动机的极数不用改接,由定子磁极数确定。定子磁极数的改变可分为两种方法,第一种是在制造过程中安装两种不同的独立绕组,从而具有不同的磁极数,从制造成本的角度来讲该方法不经济;第二种方法是采用改变绕组的连接方式来改变定子极数。定子绕组共有六个接线端,分别是 U1、V1、W1、U2、V2、W2。一种是将 U1、V1、W1三个接线端子接三相电源,而U2、V2、W2则悬空,此时其定子绕组按角型连接,这种方法的是将每个绕组中的线圈进行相互串联;如果将电动机定子绕组中U2、V2、W2三个接线端接到三相电源上,另外将U1、V1、W1三个接线端子短接,则电动机电子绕组的角型连接变成星型连接,此时是将每个接线绕组中的线圈进行相互并联。值得注意的是当绕组变极后改变后的相序方向与原来的相序相反,为了保持低速与高速转向相同,应将电动机的两个出线端对调从而确保转向一致,如图1所示。

图1 变极调速定子绕组接线图

2 双速电动机的电气控制电路

双速电机运行控制电路如图2所示,其工作原理:合上断路器QS1引入三相电源。按下启动按钮SB2,交流接触器KM1线圈回路通电并自锁,KM1主触头闭合,为电动机引进三相电源,L1接 W1,L2接 V1,L3接 U1; U2、V2、W2悬空。电动机在△接法下运行,此时电动机低速运行。若想转为高速运行,则按下SB3按钮,KA和KT1、KT2线圈得电,其中KA线圈得电其常开触点闭合形成自锁;KT2线圈得电其常闭延时触点断开,KM1线圈失电,KM1主触头断开使U1、V1、W1与三相电源L1、L2、L3脱离。从而低速停止运行;KT1线圈得电其瞬时常开触点闭合,通电延时常开触点到达设定时间后闭合接通KM3线圈得电并自锁,同时接通KM2线圈。主触头将定子绕组三个首端U1、V1、W1连接在一起,并把三相电源L1、L2、L3引入接U2、V2、W2,此时电动机在YY接法下运行,KM2的辅助常开触点断开,防KM1误动。若直接按SB3按钮,在KT1通电延时常开触点到达设定时间前,可以按下SB2按钮,可以实现低速点动运行,若一直按住SB2按钮,依旧保持低速,但KT1通电延时触点闭合,其KM2、KM3线圈得电,其两者常闭点断开,则电动机在YY接法下运行,此时电动机变成高速运行。按下停止按钮SB1或发生过载时,电动机会立刻停止。

图2 双速电机运行控制电路

控制电路图中在KM2线圈前串联KM3的常开辅助触点实现了KM2、KM3之间的顺序控制,这样接触器KM3在的主触点是在无负载的条件下进行工作,可以延长接触器KM3主触点的使用寿命;在KT线圈前串联KM2常闭辅助触点,使得线圈KT在高速运行时断电释放,既减少该线圈的使用寿命也降低了必要的能耗,延长该电路整体的使用寿命。

图2的控制电路具有如下保护措施:(1)具有双重短路保护,第一重保护即为熔断器分别实现控制电路的短路保护;第二重保护则是将KM1、KM2、KM3三个常闭触点串联在对应的线圈回路中,使得三个线圈不能同时通电,从而使得主电路中的主触点不能同时闭合而造成短路。(2)具有过载保护,把热继电器的元器件串接在电动机的主电路中,将热继电器的常闭触点接在控制电路中,倘若电动机长期过载后,热继电器的金属片受热弯曲,从而使接触器线圈断开,从而使电动机发生过载时起到过载保护作用。(3)具有欠压与失压保护,若电源电压低于额定电压时,接触器的电磁吸力不够使得接触器的衔铁释放,其常开触点断开从而使得电动机停止运行;当线圈电压正常时,接触器线圈不能自动通电,必须按下SB2、SB3后才能重新启动,从而可避免电压正常时电动机突然运行所引起的事故。

3 PCL控制系统设计

3.1 PLC改造思路

用PLC对继电器控制电路进行改造主要分为硬件设计和软件设计两部分,硬件设计主要是对原继电器控制电路的工作原理进行分析,确定PLC控制的输入/输出点,绘制新的硬件接线图,并按照硬件接线图完成接线;软件设计主要是利用PLC编程软件,根据控制要求编写控制程序,并完成程序的下载及联合调试与验收等。根据上述改造方法运行三菱FX3U-48MR系列PLC对双速电机运行控制电路进行改造。

3.2 硬件设计

在采用PLC替代原来的双速电机的继电器控制系统时,应注意PLC改造电路必须要弄清楚系统中输入与输出元器件,哪些元器件要保留哪些需要添加,这样既可以减少其硬件接线,又可实现复杂的实现电路功能。

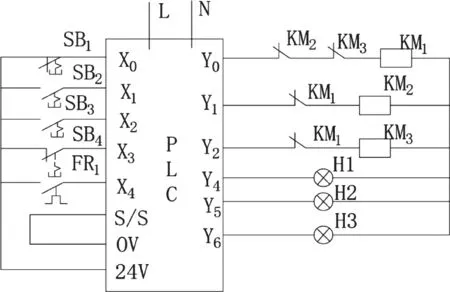

双速电机控制系统PLC改造采用三菱FX3U-48MR系列PLC。本PLC控制系统的输入信号/输出信号各有24个。其中操作按钮开关有5个,PLC输出控制信号有6个,本PLC控制系统采用三菱FX3U-48MR系列PLC完全满足操作需求,且有一定余量。

PLC的硬件接线中数字量输入电路图如图3中PLC左侧接线图所示,其中包括停止按钮SB1、低速启动按钮SB2、高速启动按钮SB3、急停按钮SB4,热继电器常开按钮FR1;PLC的硬件接线中数字量输出电路图如图2右侧接线图所示,其中包括低速运行继电器Y0、高速运行继电器Y1、Y2,低速运行指示灯Y4、高速运行指示灯Y5、急停闪烁指示灯Y6,其闪烁频率0.5HZ,10S 后 3HZ。

图3 PLC硬件接线图

3.3 软件设计

在电路安装过程中,保留原有继电器控制主电路部分的线路,拆除控制部分线路[2]。线路安装按照先主后辅的顺序,而且一定要套线号。线路安装完后用电阻法检查是否有短路性故障。对控制要求进行软件设计,并将控制程序输入PLC中,联合调试与验收其控制效果。程序设计包括连续低速运行、连续高速运行、低速转高速、在高速未运行时可实现低速点动运行,低速、高速与急停指示灯按照要求显示,其中急停指示灯闪烁频率为0.5HZ,10S过后切换成3HZ。图4是双速电动机运行控制电路程序中急停运行指示灯的梯形图。

图4 急停运行指示灯的梯形图

3.4 线路调试

软件模拟调试:通过GX Works2软件模拟改变按钮的当前值,观察输出继电器状态,对程序进行模拟调试。更改X1状态后立刻改回,Y0、Y4通电(X1状态改回→Y0、Y4状态不变);更改X0状态后立刻改回,Y0、Y4断电;更改X1状态后立刻改回,Y0、Y4通电,更改X2状态后立刻改回,5s内更改更改X1状态后立刻改回,Y0、Y4通电后立刻失电,5s后Y1、Y2、Y5通电;更改X0状态后立刻改回,Y1、Y2、Y5断电,更改X1状态后立刻改回,Y0、Y4通电后立刻断电。

更改X3状态,Y6得电频率为0.5Hz,5次后切换为3Hz,改回X3状态,Y6断电。

更改X4状态,所有输出继电器无法得电。

电路调试:接好线路后,暂不接电机,对电路进行通电试验,观察PLC的I/0端口指示灯、低速运转指示灯、高速运转指示灯及急停指示灯的状态。未操作时,I/0端口指示灯中X0、X3亮,其余均不亮。进行以下操作:首先按下SB2,I/0端口指示灯中X1亮后灭,随后I/0端口指示灯中Y0、Y4常亮,且H1常亮,KM1接触器吸合;按下SB1,I/0端口指示灯中X0灭,I/0端口指示灯中Y0、Y4灭,且H1灭,KM1接触器恢复原状;其次按下SB2,I/0端口指示灯中X1亮后灭,随后I/0端口指示灯中Y0、Y4常亮,且H1常亮,KM1接触器吸合;按下SB3,I/0端口指示灯中X2亮后灭,I/0端口指示灯中Y0、Y4灭,KM1接触器恢复原状且H1灭,5s后I/0端口指示灯中Y1、Y2、Y5常亮,且H2常亮,KM2、KM3接触器吸合;按下SB1,I/0端口指示灯中X0灭后亮,I/0端口指示灯中Y1、Y2、Y5灭,且H2灭, KM2、KM3接触器恢复原状。接着按下SB3,当KT1未到达设定时间前,立刻按下SB2,I/0端口指示灯中X1亮,随后I/0端口指示灯中Y0、Y4亮,且H1亮,KM1接触器吸合;松开SB2,I/0端口指示灯中X1灭,I/0端口指示灯中Y0、Y4灭,KM1接触器恢复原状且H1灭;当KT1到达设定时间后,5s后I/0端口指示灯中Y1、Y2、Y5常亮,且H2常亮,KM2、KM3接触器吸合;按下SB1,I/0端口指示灯中X0灭后亮,I/0端口指示灯中Y1、Y2、Y5灭,且H2灭, KM2、KM3接触器恢复原状。最后按下SB4,I/0端口指示灯中X3灭,此刻所运转的指示灯全灭,Y6亮且H3亮,闪烁频率为0.5Hz,10s后切换为3Hz;松开SB4,I/0端口指示灯中X3亮,Y6灭、H3灭。

线路整体调试:控制电路调试无误后,接通电机,进行完整电路的通电试验进行以下操作,观察电机运行状态:按下SB2,电动机连续低速运行,且H1常亮,按下SB1,电动机停转;按下SB2,电动机连续低速运行,且H1常亮;按下SB3,电动机立刻停转,且H1灭,5s后电动机开始连续高速运行,且H2常亮;按下SB1,电动机停转,H2灭;立刻按下SB2,电动机开始低速运转且H1亮,松开SB2,电动机停转,H1灭;电动机运转状态下,按下SB4,电动机停转,运转灯灭,且H3亮,闪烁频率为0.5Hz,10s后切换为3Hz;松开SB4,H3灭。

4 结语

采用通电延时器与断电延时器相结合的双速电动机实现多种功能的控制要求,其图1电路图既可以节约能耗,又减少元器件的使用次数从而延长其使用寿命,是一种既节能又经济的双速电动机运行控制电路。通过PLC控制系统实现控制要求,能够实现继电器控制系统不能实现的控制功能,控制任务改变时不需要改变线路,可利用软件编程的方式对控制系统进行改进,充分体现PLC的“柔性”控制。