赵庄矿深部巷道围岩变形机理研究

2022-03-17张艺昕王宇涵李康文

张艺昕,王宇涵,李康文

(中国矿业大学(北京)力学与建筑工程学院,北京 100083)

1 概述

目前,中国经济的发展严重依赖煤炭能源的支撑作用[1]。随着我国工业不断发展,浅部煤炭资源大量消耗,煤炭开采逐渐向深部地层发展。深部巷道地应力水平较高,表现出强动压、长时流变的大变形破坏特征[2],容易产生冒顶、片帮、冲击矿压、瓦斯突出等事故,对工人人身安全和煤炭开采事业造成危害。因此,许多学者对深部高应力软岩巷道的变形机理和支护对策进行了研究。刘爱卿等[3]采用数值模拟软件FLAC 3D 分析了“定宽不定高”和“定高不定宽”两种状况下大跨度高煤帮巷道的变形破坏特征;肖同强[4]分析了深部构造应力作用下厚煤层巷道围岩塑性区、围岩位移及围岩应力的分布特征,提出了“高强高预紧力锚杆支护、控让耦合支护”围岩控制技术;万世文[5]基于复变函数理论推导出矩形巷道围岩应力与位移的计算公式,提出了深部大跨度巷道卸压减跨控顶与等强协调支护理论;张占涛[6]建立了巷道顶板无限长薄板理论模型,阐明了巷道跨度对顶板弯曲变形的影响;孟庆彬等[7]以济北矿区唐口煤矿为工程背景分析了高应力作用下软岩巷道围岩的顶板、底板和两帮的流变变形规律;冯海英等[8]分析了不同埋深条件下不同断面巷道围岩的塑性区分布和变形情况;勾攀峰等[9]通过相似模拟与数值模拟相结合的方式研究了不同水平应力作用下锚杆支护巷道以及无支护条件下巷道围岩变形破坏特征。本文以赵庄矿某巷为例,结合现场试验测得的地质力学参数,采用FLAC 3D 数值模拟的方法分析了不同巷高、巷宽、埋深、侧压系数条件下围岩塑性区分布和变形情况。

2 地质概况

赵庄煤矿位于山西省长治市长子县慈林镇,为晋煤集团新建特大型矿井,设计生产能力为800 万t/a,主要含煤地层为石炭系上统太原组(C3t) 和二叠系下统山西组(P1s) ,其中一盘区主采3 号煤,煤层平均厚度为4.60 m,结构较为简单。研究目标巷道位于赵庄矿一盘区,巷道沿煤层全高掘进,断面为宽5.0 m,高4.5 m 的矩形,断面面积为22.5 m2。巷道顶板主要为泥岩、砂质泥岩,局部为细粒砂岩,底板主要是泥岩、砂质泥岩,局部为粉砂岩。巷道埋深达到600 m 左右,属于深埋巷道,地应力水平较高,矿压显现较为剧烈,瓦斯含量较高,煤质与顶底板围岩较为软弱,支护效果不佳,巷道围岩变形量较大。

3 模型建立

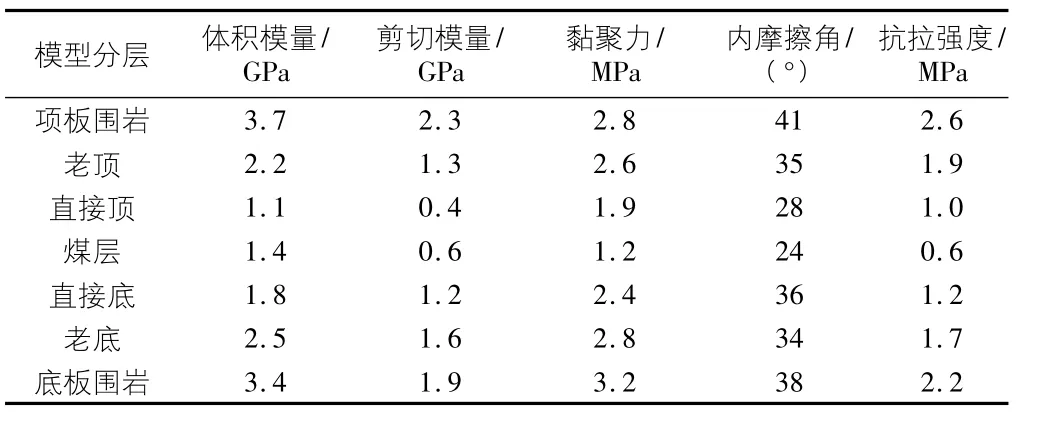

根据弹塑性理论,考虑巷道变形破坏的影响范围,根据现场地质资料,取模型尺寸为50 m×20 m×30 m,共生成121 800 个网格和129 930 个节点。本构模型选取Mohr-Coulomb 模型,已挖掉的岩体部分采用Null 模型,模型上表面和侧面采用应力边界条件,取上覆岩层平均容重为25 kN/m3,对上表面施加等同于上覆岩层重量的均布荷载约15 MPa,应力解除法测量结果显示该矿区最大水平主应力为竖向应力的1.1 倍左右。巷道开挖模型及室内试验所得围岩物理力学参数如图1,表1 所示。

图1 巷道开挖模型

表1 巷道围岩物理力学参数

4 巷道宽度对围岩变形的影响

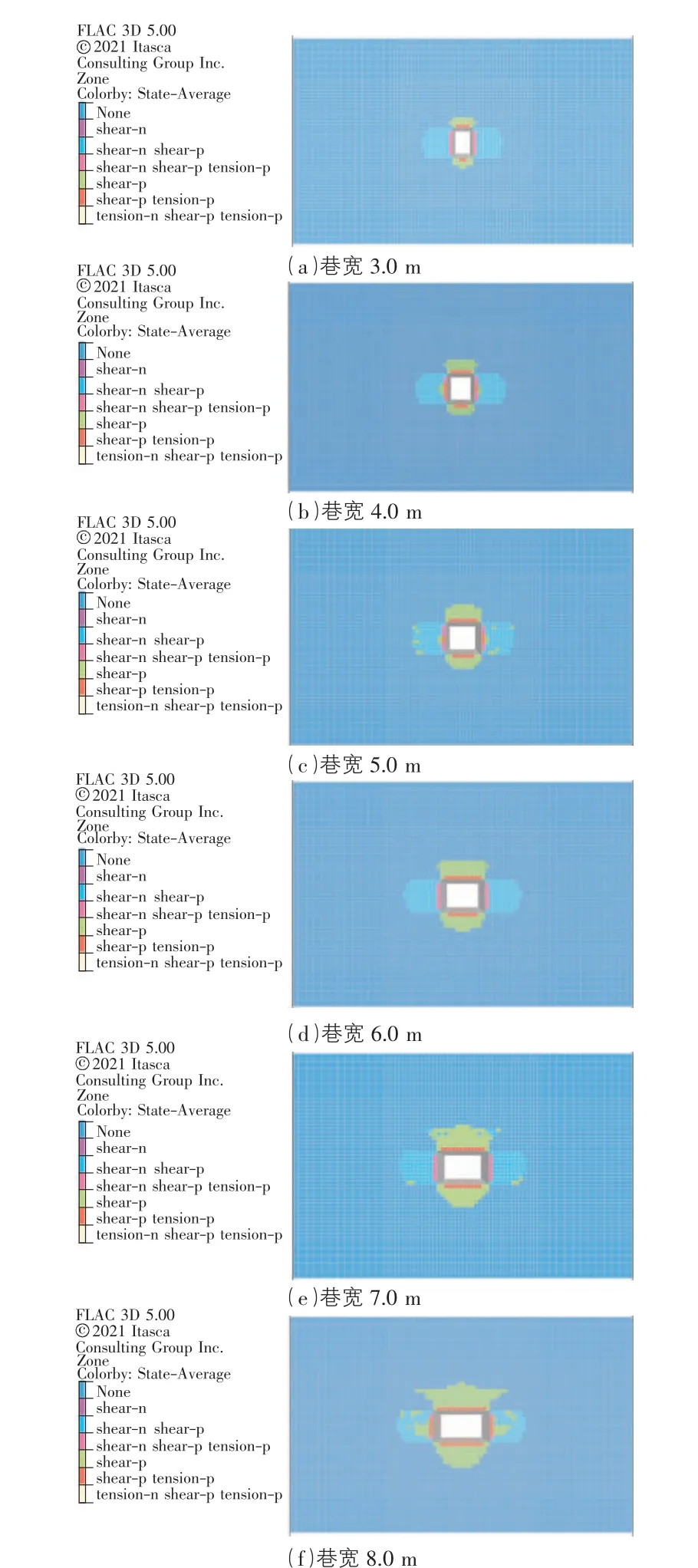

保持巷道高度为4.5 m 不变,分别模拟巷道宽度为3 m,4 m,5 m,6 m,7 m,8 m 的情况,模拟结果见图2。

图2 不同巷宽下巷道围岩塑性区分布

图3 可以看出,随着巷道跨度的增加,两帮塑性区范围略有增大但变化不明显,而顶板塑性区经历了竖向和横向扩展的循环过程,并以此规律逐渐向上层发展破坏。而顶板下沉量和两帮移近量基本随巷道跨度的增加呈线性增长趋势,巷道跨度从3 m 增加到8 m 时,顶板下沉量从235 mm 增至329 mm,两帮移近量从92 mm 增至148 mm,可见巷道跨度的增加对围岩变形量具有显著影响。

图3 不同巷宽下巷道围岩变形量

5 巷道高度对围岩变形的影响

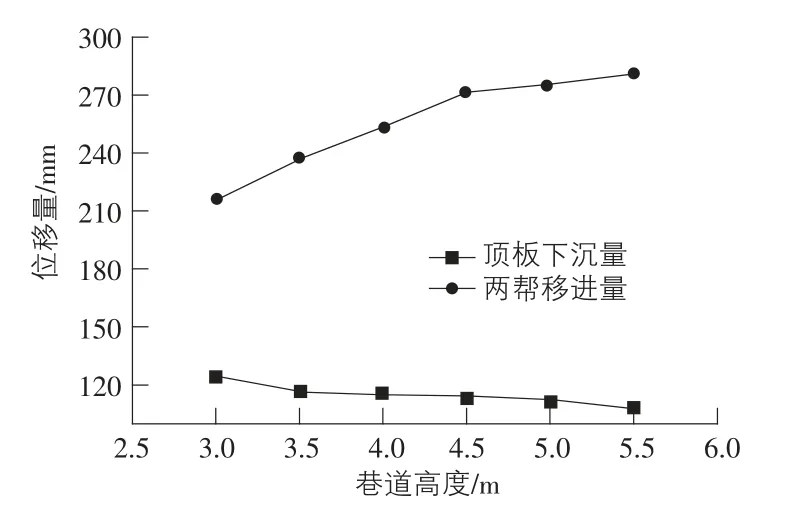

保持巷道宽度为5 m 不变,分别模拟巷高为3 m,3.5 m,4 m,4.5 m,5 m,5.5 m 的情况,模拟结果见图4。

图4 不同巷高下巷道围岩塑性区分布

由图5 可知,随着巷道高度增加,巷道顶板塑性区范围变化不大,而两帮塑性区明显增大,可深入岩体表面达5 m 左右,这表明采用纯锚杆支护无法有效控制围岩变形,必须加入锚索支护,且锚索长度应大于5 m 才能起到控制巷道变形的作用。巷道顶角的塑性区分布范围随着巷道高度的增加呈现减小趋势,巷高达到4.5 m 后顶角处基本无塑性区分布。巷道底板的塑性区分布规律没有明显的变化,基本保持一致。顶板的下沉量呈下降趋势,由巷高3 m 时的125 mm 不断下降至巷高5.5 m 时的108 mm。而两帮移近量呈增长趋势,巷道高度达到4.5 m 之前,两帮移近量增长幅度较大,而之后逐渐放缓。

图5 不同巷高下巷道围岩变形量

6 巷道埋深对围岩变形的影响

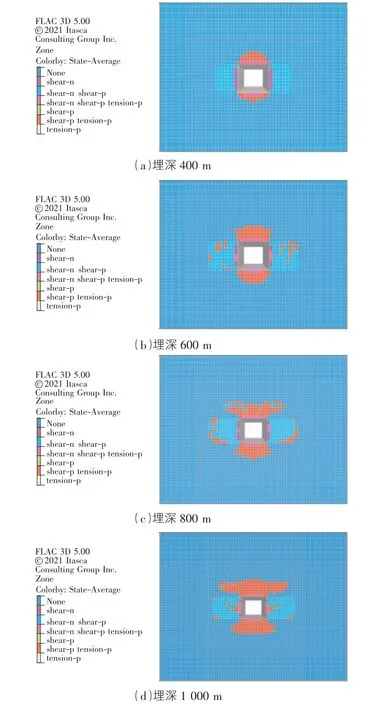

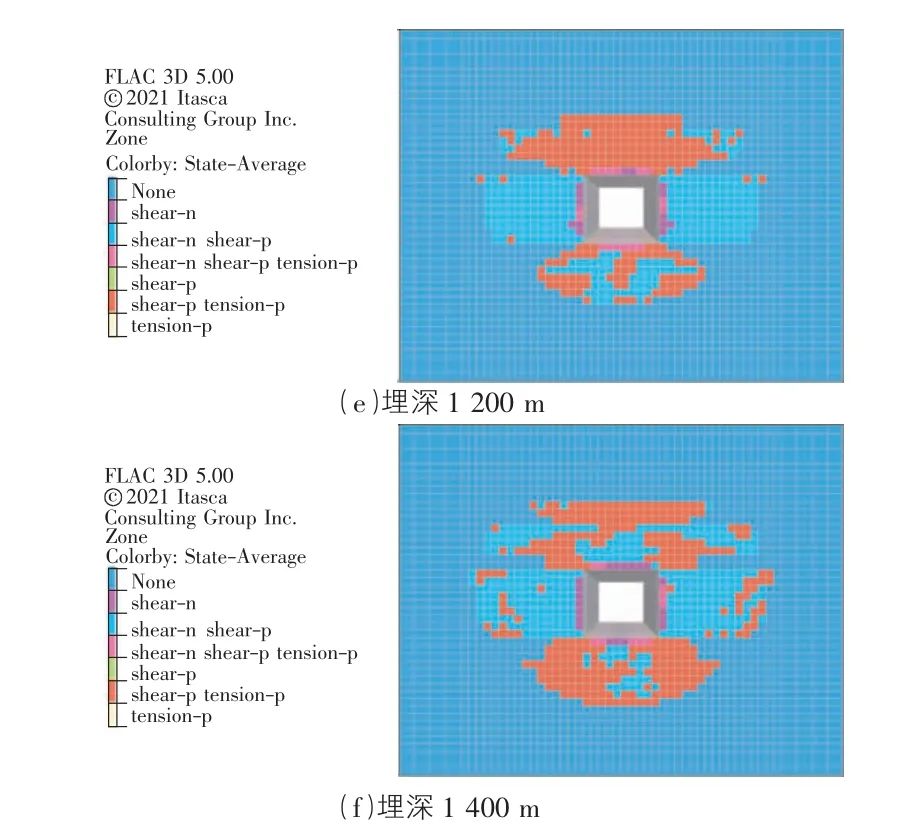

通过改变施加于模型上表面的竖向荷载模拟不同埋深下巷道围岩变形,结果如图6 所示。

图6 不同埋深下巷道围岩塑性区分布

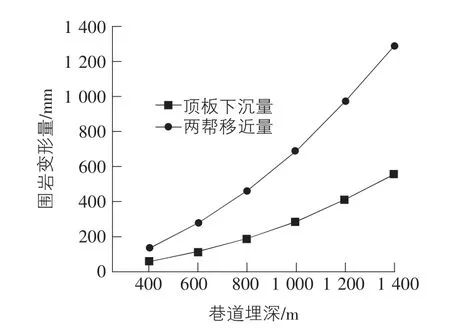

如图7 所示,随着巷道埋深的增加,围岩塑性区面积不断增大,其中两帮塑性区均匀向两侧扩展,顶底板塑性区在埋深达到600 m 之前保持竖向增大的状态,600 m 之后则以水平方向延伸为主,整体上塑性区呈圆形均匀扩展。顶板下沉量和两帮移近量均近似指数增长,埋深较小时增长速度较慢,埋深较大时增长速度较快。当埋深由400 m 增大到600 m 时顶板下沉量和两帮移近量分别增大55 mm 和144 mm,当埋深由1 200 m 增大到1 400 m时则分别增大了146 mm 和317 mm,增大幅度分别是前者的2.6 倍、2.2 倍。可以看出,巷道进入深部后,埋深的增大对巷道围岩变形量造成的影响比浅埋巷道大得多,且对两帮移近量的影响大于顶板下沉量,埋深越大这种影响的差别就越明显。

图7 不同埋深下巷道围岩变形量

7 侧压系数对围岩变形的影响

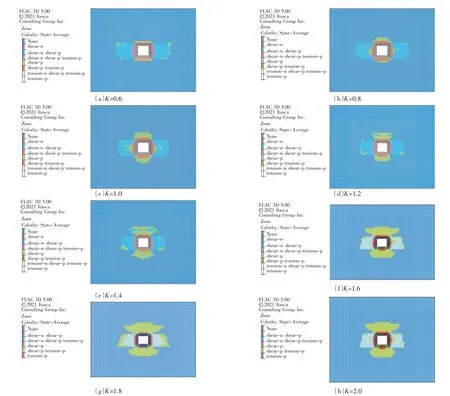

分别模拟侧压系数为0.6,0.8,1.0,1.2,1.4,1.6,1.8,2.0 时巷道围岩变形状况,结果如图8 所示。

图8 不同侧压系数下巷道围岩塑性区分布

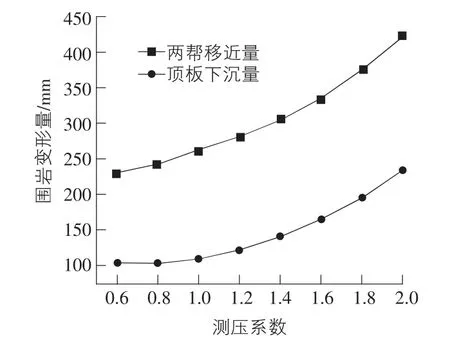

如图9 所示,侧压系数的改变对矩形巷道围岩塑性区分布的影响十分明显。当侧压系数K=0.6 时,巷道围岩塑性区主要分布在两帮区域,顶底板几乎无塑性区分布,整体分布呈横向椭圆形。当侧压系数从0.6 增长到1.4 时,两帮塑性区范围无明显变化,而顶底板的塑性区呈现显著竖向扩散趋势,当侧压系数K=1.4 时塑性区分布较为均匀,近似呈圆形,当K从1.4 增长到2.0 时巷道顶底板围岩塑性区开始在竖直和水平方向上同时扩大,且发展趋势强于两帮,围岩塑性区整体呈竖向椭圆形分布。当巷道高度和宽度保持不变,侧压系数改变对围岩变形量的影响十分显著,K值从0.6 增至2.0,两帮移近量和顶板下沉量分别增加了192 mm 和130 mm,增长率分别为83%和125%。当侧压系数小于0.8 时顶板下沉量略有减小,侧压系数大于0.8 时则呈现不断上升趋势,而两帮移近量自始至终均保持增长趋势。当K从0.8 增至1.0 时两帮移近量从243 mm 增至262 mm,增长率约8%,顶板下沉量从104 mm 增长到110 mm,增长率约6%;当K从1.8 增至2.0 时两帮移近量从375 mm 增至422 mm,增长率约13%,顶板下沉量从196 mm 增至234 mm,增长率约19%。可见侧压系数越大时,其增长对围岩变形的影响就越大。

图9 不同侧压系数下巷道围岩变形量

8 结语

本文以赵庄矿某巷为例,分别研究了不同巷道宽度、巷道高度、巷道埋深、侧压系数条件下围岩塑性区分布和变形量变化情况,结果表明:

1) 塑性区分布方面,巷道宽度的改变主要影响顶底板塑性区分布,巷道高度的改变主要影响两帮塑性区的分布,埋深的增加引起顶底板和两帮塑性区大致呈圆形均匀扩展,侧压系数的升高导致塑性区近似由横向椭圆分布变为圆形均匀分布再变为纵向椭圆分布。

2) 围岩变形量方面,巷道宽度的增加造成顶底板变形量和两帮变形量的近似线性增长,巷道高度的增加造成顶板下沉量的减小和两帮移近量的增大,而埋深和侧压系数的增大均造成顶板和两帮变形量呈近似指数式增长,影响显著。