PET薄膜用银包铜导电浆料的制备与性能分析

2022-03-17连福奇苏晓磊

连福奇,苏晓磊,刘 毅,贾 艳

(西安工程大学 材料工程学院,陕西 西安 710048)

0 引 言

导电浆料是集材料、电子技术、化工等一体化的基础功能材料[1],是通过有机载体(树脂)将导电填料粘连在一起,形成完整导电通道,实现有机载体与导电填料的连接[2-3]。随着科技的发展,导电浆料因具有环保、无污染、工艺简单、固化温度低等优点[4-7],而广受欢迎,在微电导领域、导电浆料逐渐替代传统的焊料。

目前,导电浆料主要以银为导电填料,银浆具有精度高、可靠性好和高导电性的特点[8-11]。但银作为贵金属材料,价格高,浆料的生产成本增加,且存在银迁移现象[12-13]。作为贱金属的铜,自身的导电性与银相近,对环境友好,生产成本低,加工简单,但存在易氧化且氧化后导电性下降等问题[14-15]。银包铜粉作为一种新型的导电功能材料,具有良好晶体结构、阵列性质和机械性能。银包铜粉为核壳结构,有铜的物化性能和银的高导电性及良好的抗氧化性,并具有较低的银离子迁移,且生产成本低[16]。

张小敏等以硝酸银为银源,制备出银含量为5%和10%的2种银包铜粉,其中银含量为5%的银包铜粉为填料制备的导电浆料显示出良好的耐老化性能[17]。刘金彦等以环氧树脂为基体树脂,聚酰胺为固化剂,铁络合金粉末为磁性组分,在银包铜粉中添加石墨和镍粉制备出磁性导电浆料,电阻率为0.076 Ω·m[18]。PEIGHAMBARDOUST等以环氧树脂为基体树脂,以银包铜粉和石墨烯为填料制备的导电浆料,电阻率达0.016 Ω·cm,且具有良好的热稳定性[19]。尽管银包铜导电浆料有许多优点,但存在老化严重、力学性能差、体积电阻率偏大和黏结强度偏低等诸多问题[20]。

聚对苯二甲酸乙二醇酯(PET)薄膜具有良好的力学性能、电气性能、热稳定性和黏结性能,在PET薄膜上涂覆浆料能制备出性能优异的导电浆料。本文以片状银包铜粉为导电填料,以聚氨酯改性丙烯酸树脂为基体,以丙二醇甲醚醋酸酯(PMA)、二甲酸酯(DBE)等为溶剂,采用热固化工艺制备PET薄膜用银包铜粉导电浆料涂层。通过金相显微镜、直流低电阻测试仪等对其微观结构及性能进行表征,揭示其导电机制。

1 实 验

1.1 材料与仪器

1.1.1 材料

聚氨酯改性丙烯酸树脂(PUA,广州聚碳合成材料有限公司);丙二醇甲醚醋酸酯(PMA,广州聚碳合成材料有限公司);二甲酸酯(DBE,广州聚碳合成材料有限公司);固化剂(HF-3285,广州聚碳合成材料有限公司);偶联剂(KH550,山东优索化工科技有限公司);PET薄膜(工业级,杭州光典薄膜材料有限公司);氢氧化钠(NaOH,天津河东区红岩试剂厂);银包铜粉(银含量20%,实验室自制);片状银粉(广州市银峰金属科技有限公司);铜粉(分析纯,北京有研新材料股份有限公司);硝酸银(AgNO3,98%分析纯,广州光华科技股份有限公司);乳化剂(NP-5,天津市富宇精细化工有限公司);二乙烯三胺五乙酸(DTPA,天津河东区红岩试剂厂);氯化钠(NaCl,天津河东区红岩试剂厂);稀硫酸(H2SO4,天津河东区红岩试剂厂),以上试剂均为分析纯。

1.1.2 仪器

直流低电阻测试仪(TH2546型,常州市同惠电子有限公司);金相显微镜(MR5000型,南京瑞元光学仪器有限公司);数显螺旋测微仪(5202型,温州三和量具仪器有限公司);涂层附着力自动划痕仪(WS-2005型,兰州中科凯华科技开发有限公司);冷场发射扫描电子显微镜(Quanta-450-FFG 型,美国FEI公司);激光粒度分析仪(Bettersize 2000B 型,丹东百特仪器有限公司)。

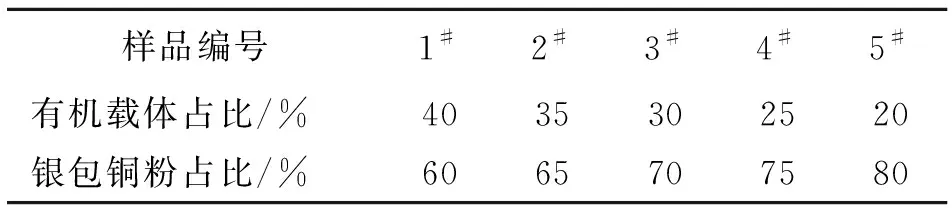

1.1.3 导电浆料的配比 银包铜导电浆料中有机载体由质量分数比为PUA∶DBE∶PMA=10∶7∶3组成,导电浆料中有机载体与填料的配比如表1所示。实验时加入固化剂,固化剂的质量分数为有机载体的3%。

表 1 有机载体与银包铜粉的质量比

1.2 制备工艺

1.2.1 银包铜粉制备

1) 球磨:将粒径为63 μm的树枝状铜粉进行球磨,制备实验用的片状铜粉。

2) 酸洗:称取30 g球磨后的片状铜粉放于烧杯中,加入少量5%稀硫酸并进行超声分散。超声清洗同时进行机械搅拌,确保铜粉表面的氧化物酸洗充分。待超声清洗结束后,用去离子水彻底清洗铜粉,洗至中性备用。

3) 悬浮液:将一定量的乳化剂NP-5和螯合剂DTPA放入烧杯中,按照固液比为1∶10加入去离子水。将已处理的铜粉倒入烧杯,搅拌足够长的时间,使其充分反应,制备铜粉悬浮液。

4) 化学镀银:以DTPA与硝酸银的质量之比为1∶2配制15 g/L硝酸银溶液。在搅拌铜粉悬浮液的同时,缓慢滴加硝酸银溶液;滴完后再充分反应30 min后静置。

5)干燥:将银包铜粉溶液进行抽滤,抽滤后的银包铜粉放置于高温干燥箱中干燥。

1.2.2 导电浆料制备

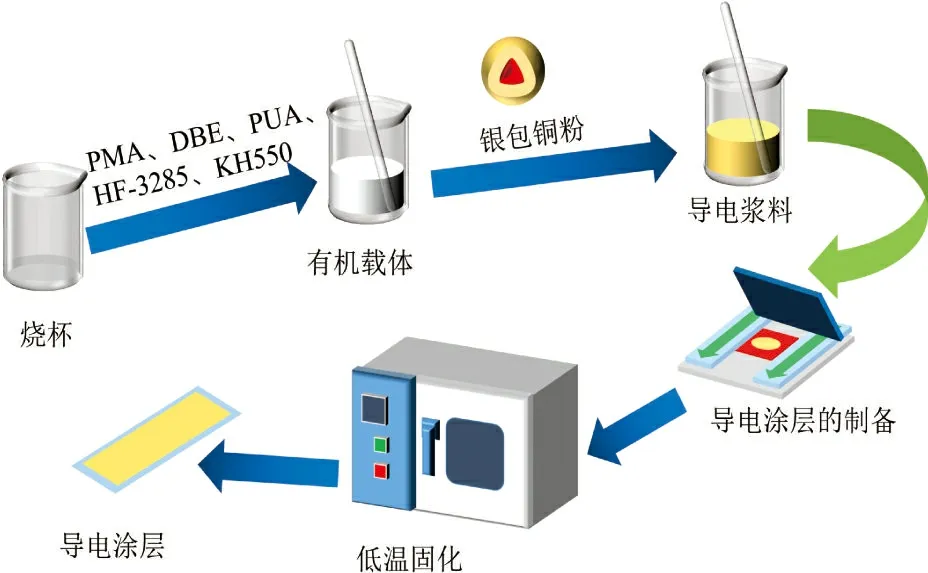

将DBE、HF-3285和偶联剂KH550混合后,加入盛有PUA的烧杯中搅拌均匀制备有机载体,再与银包铜粉混合均匀,制备资料添加少量的PMA调节浆料黏度;将浆料涂覆在PET薄膜上,在130 ℃下固化30 min,制备出银包铜导电涂层,如图1所示。在制备银包铜导电浆料的同时,按照银包铜粉导电浆料的配比制备出银粉导电浆料。以便在后续测试过程与结果分析中,将银粉导电浆料与银包铜导电浆料相关性能进行对比,更好说明制备出的银包铜粉导电浆料自身所具有的优势。

图 1 银包铜导电浆料的工艺流程Fig.1 Process of Ag/Cu conductive paste

1.3 性能测试与表征

1) 导电性能:将浆料制成3.0 cm×2.0 cm×0.005 cm的涂层,采用直流低电阻测试仪测量电阻值,然后利用式(1)、(2)计算电阻率及电导率,即

ρ=RS/L

(1)

σ=1/ρ=L/RS

(2)

式中:ρ为表面的电阻率,Ω·cm;σ为表面的电导率,S·cm-1;R为直流低电阻测试仪所测的电阻值,Ω;L为涂层长度,cm;S为涂层截面面积,cm2。

2) 腐蚀性能:将涂层浸泡在不同的环境中腐蚀168 h,之后将涂层表面用滤纸吸干,使用金相显微镜观察腐蚀后的微观样貌,用直流低电阻测试仪测量腐蚀后的电阻值,然后用式(1)计算腐蚀后电阻率。

3) 抗弯折性能:将浆料制成3.0 cm×2.0 cm×0.005 cm涂层,将导电涂层正向(导电的一面向外)贴合在直径为8 mm的圆柱状物体上,测试涂层电阻值。涂层每弯折10次测试电阻一次,共弯折50次。之后利用式(1)和式(3)计算每10次弯折后涂层的方阻,即

Rs=ρ∕t

(3)

式中:Rs为体积电阻值即方阻,Ω/□;ρ为表面的电阻率,Ω·cm;t为涂层厚度,cm。

2 结果与讨论

2.1 导电填料与基体树脂

聚氨酯树脂是一种综合性能优异的树脂,具有良好的力学性能、优异的耐磨性且强度高[21-22],但其耐热性差、附着力低。改性后的树脂耐磨性和力学性能好,且强度高、附着力高,故以聚胺脂改性丙烯酸树脂为基体树脂。

2.1.1 导电填料SEM分析

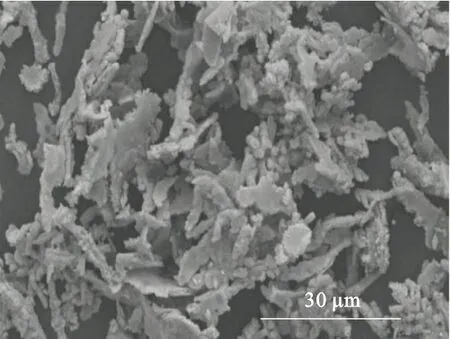

对自制的银质量分数为20%的银包铜粉导电填料进行SEM分析,其微观形貌如图2所示。

图 2 自制银包铜粉SEM图Fig.2 SEM image of homemade Ag/Cu powder

从图2中可以观察到,自制的银包铜粉形貌为片层状结构,分散性良好,粉体无团聚。采用激光粒度分析仪测得平均粒径D50为10.18 μm。

2.1.2 能谱仪分析

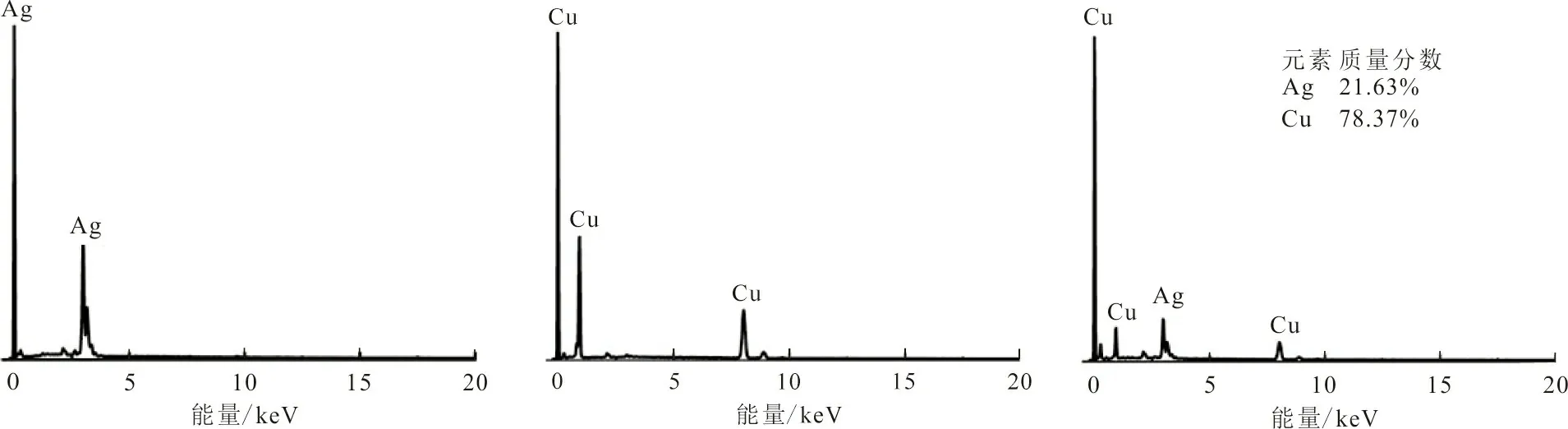

能谱仪(EDS)一般与扫描电子显微镜配套使用,可同时测量和分析样品粉末的微观形态和组成元素。实验中对不同类型导电浆料所使用填料进行成分组成中的元素种类与含量分析。图3为不同类型导电浆料所使用的填料EDS图。

(a) 银粉 (b) 铜粉 (c) 银包铜粉图 3 银粉、铜粉和银包铜粉的EDS图Fig.3 EDS diagrams of Ag powder,Cu powder and Ag/Cu powder

图3(a)为银粉EDS图,其能量峰高且狭窄,说明制备的银粉纯度高,无其他杂质元素。图3(b)为铜粉EDS图,其能量峰高且尖锐,说明铜粉纯度高,无掺杂其他元素。图3(c)为银包铜粉EDS图,其中Ag元素含量(质量分数)为21.63%,而Cu元素含量(质量分数)为78.37%。可以看出Cu能量峰的强度高,Ag能量峰强度较低。各个峰高且狭窄,说明制备的银包铜粉纯度高。由图3(c)可知,该区域中银包铜粉的银含量检测值高于理论值。银包铜粉是在铜粉表面上包覆一定厚度的银镀层,制备出的银包铜粉为核壳结构的复合粉末。在银包铜粉经过干燥后称得质量为35.6 g,可以计算出银包铜粉的包覆率为18.7%。

2.2 导电浆料的SEM分析

图4为不同质量分数导电填料制备的银包铜导电浆料固化涂层的SEM图。

(a) 60% (b) 65% (c) 70%

由于填料之间相互接触形成导电通路,使得浆料具有导电性能,导电填料的界面接触是影响浆料电阻率的关键因素。然而浆料的电阻变化是不连续的,当填料质量分数达到某个临界值,导电粒子之间的界面接触使其能够形成完整的导电网络,导电浆料将会发生突变,使其由半导体变为导体。此时,浆料电阻率发生突变的临界值称为“逾渗、阈值”[23-24]。图4(a)中,SEM图显示其相貌多为片状糊状,导电颗粒相对较少,在固化时导电浆料发生收缩,说明涂层中存在过多的树脂。图4(b)中,银包铜粉稀疏分布在基体树脂中,分布不均匀,导电颗粒含量相对增多,能形成更多的导电网络或导电通路,导电能力增加。图4(c)中,导电填料在浆料固化后的涂层中分布较为均匀,较容易形成相对完整的导电通路。从图4(d)可以观察到,涂层内部导电颗粒分布均匀,成分比例达到最佳,填料含量达到逾渗阈值,在涂层内部形成完整的导电通路,同时电阻率达到最低值。图4(e)中,涂层内部导电颗粒分布密集,出现颗粒堆积和团聚现象。原因是涂层中导电填料质量分数超过逾渗阈值,有机载体质量分数过少;在固化时导电浆料会发生收缩,基体树脂无法将导电填料有效地连接起来,电阻率略有上升。

2.3 导电填料含量对电阻率的影响

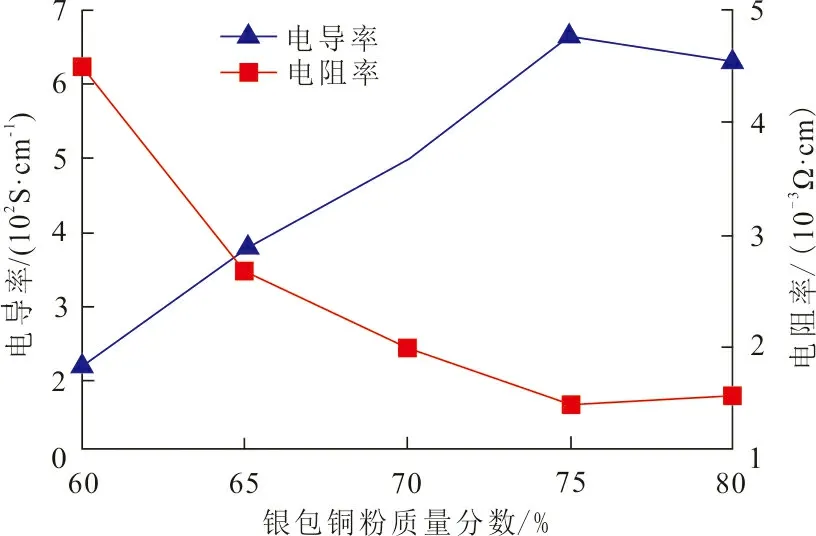

用直流低电阻仪、数显螺旋测微仪测定导电涂层电阻值和膜厚,探讨不同质量分数的银包铜粉与导电浆料电阻率的关系,并测试所获得的导电涂层导电性能,结果如图5所示。

图 5 导电填料含量对导电浆料电阻率 与电导率的影响Fig.5 Effect of conductive filler content on resistivity and conductivity of conductive paste

由图5可以看出:导电浆料电阻率随银包铜粉质量分数的增加呈现先降低后升高的趋势;电导率随着银包铜粉质量分数的增加呈现先升高后降低趋势。当银包铜粉质量分数为75%,导电浆料电阻率最低,为1.50×10-3Ω·cm;电导率达到最大值,为6.67×102S·cm-1。此时,填料含量达到逾渗阈值,在涂层内部形成完整导电通路。对于纯银粉填料而言,当银粉质量分数为75%时,已知导电浆料的电阻率为1.06×10-3Ω·cm。可见,质量分数为75%的银包铜导电浆料,与纯银粉导电浆料相比,其导电性能较为接近。结合导电浆料的SEM图可知,随着填料含量的增加,浆料黏度也随之增加,在涂层内部逐渐形成完整的导电通道。然而当银包铜粉质量分数为80%时,填料含量超过逾渗阈值,导电颗粒在浆料内发生团聚。浆料在固化时,导电浆料会发生收缩,基体树脂无法将填料有效连接,在涂层内部无法形成完善的导电通路,涂层电阻率反而有所上升。

2.4 导电填料含量对涂层结合力的影响

2.4.1 导电涂层结合力分析

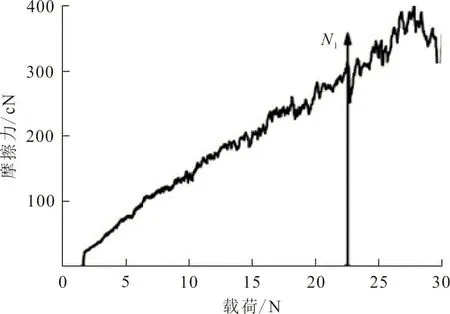

采用涂层附着力自动划痕仪,对不同质量分数的银包铜导电浆料固化后的涂层进行附着力测试,实验结果如图6所示。

(a) 60%

从图6(a)~(e)可见,导电浆料与PET薄膜基底之间的结合力分别为22.50、22.00、20.75、22.55、9.65 N。图6(a)~(e)中,当动态载荷分别达到N1、N2、N3时,涂层开始出现脱落、组织滑移,继续增加载荷,涂层表面不断脱落,涂层功能失效。当荷载继续增加到一定程度时,摩擦力会再次出现骤降。原因是浆料与基底之间的结合力较低,在划动过程涂层中的组织发生挤压堆积再脱落。图6(d)中,当载荷达到N4=22.55 N时,摩擦力出现波动。原因是填料在树脂基体内分布不均匀,固化后在涂层内部分布也不均匀,故当划痕针滑动时,摩擦力会出现波动,随后恢复正常。填料含量适中时,树脂黏度较大,填料与界面之间无间隙,界面相容性好,当涂层的结合力最大,浆料与基底结合最好。图6(e)中,当载荷N5达到9.65 N时,摩擦力不断出现波动。原因是填料含量过大,浆料黏度也增加,填料在涂层内部出现团聚,与基底之间的界面出现间隙,界面相容性差,起黏附作用的树脂含量减少,浆料内部填料之间结合力降低。故过多的填料反而会造成导电涂层附着力下降。

2.4.2 导电涂层表面划痕分析

测试银包铜导电浆料涂层附着力时,涂层附着力自动划痕仪在导电涂层表面划过会留下痕迹,如图7所示。

(a) 60% (b) 65% (c) 70%

采用金相显微镜采集划痕仪在导电涂层表面留下的划痕形貌。当划痕负载达到涂层承受的极限时,涂层从PET薄膜基底发生剥落或者脱落,划痕的样貌会发生变化,此时的荷载成为临界荷载。从图7可以观察到:随着施加荷载的增加,划痕针在涂层表面造成的划痕逐渐加深;当施加荷载达到涂层的临界荷载时,涂层表面划痕深度达到最大值,涂层与PET薄膜基底发生脱落或剥落,涂层功能失效。图7(a)~(e)中,划痕整齐无毛刺和脱落现象出现,划痕末端无基底露出。银包铜粉质量分数为80%的导电浆料固化后涂层的结合力为9.65 N,划痕针在涂层表面留下划痕的深度较浅,涂层的机械性能较差,浆料固化后的涂层与基底之间结合强度较低。

2.5 导电涂层腐蚀性能

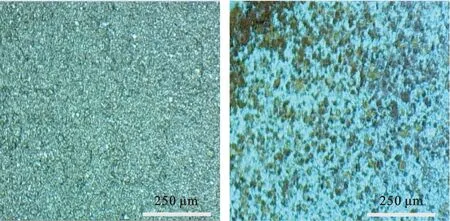

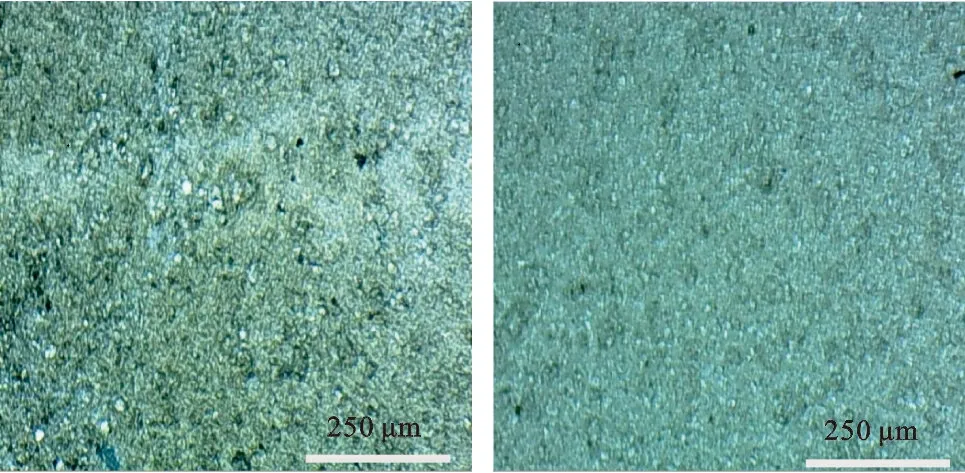

通过以上实验发现:当导电填料质量分数为75%时,导电涂层各项性能均为最优,故在浸泡腐蚀实验中选用导电填料质量分数为75%的导电涂层。将其分别浸泡在质量分数3.5% NaCl、浓度均为1 mol/L H2SO4和NaOH中,室温下放置168 h后,取出样品,用滤纸吸干表面的水分,观察涂层表面是否出现脱落、起皱等现象。使用金相显微镜观察涂层在不同环境中浸泡腐蚀后的表面形貌,结果如图8所示。

(a) 未腐蚀 (b) 3.5% NaCl

(c) 1 mol/L H2SO4 (d) 1 mol/L NaOH图 8 导电涂层在不同环境浸泡腐蚀后的 金相显微图Fig.8 Metallurgical photos of conductive coatings after corrosion in different environments

涂层本身结构有许多微小的缺陷。在浆料固化时,基体树脂在固化时发生收缩,由于固化时溶剂挥发,使得涂层内部存在诸多的微观缺陷,如填料密度分布不均匀,会出现微孔和裂纹缝隙等。涂层表面划伤等称为宏观缺陷,也是不可避免的。这些宏观或微观缺陷为腐蚀介质的渗透提供通道。从图8中可以观察到:样品在1 mol/L H2SO4中,涂层颜色略微改变成灰色,无脱落出现,部分区域出现少量的孔洞;样品在1 mol/L NaOH中,涂层表面出现大量的孔洞、坑窝等表面缺陷;样品在3.5 % NaCl中腐蚀最为严重,涂层表面出现大量的铜绿,有大量的孔洞及坑窝等表面缺陷。由于浆料在固化时树脂发生收缩及溶剂挥发,在涂层内部出现许多气孔或缝隙。在浸泡过程中,腐蚀介质通过这些部位渗入涂层内部,使涂层发生腐蚀。导电涂层在1 mol/L H2SO4、1 mol/L NaOH、3.5 % NaCl浸泡腐蚀168 h后,电阻率分别为1.93×10-3、4.77×10-3、19.3×10-3Ω·cm,未腐蚀涂层电阻率为1.50×10-3Ω·cm。与未腐蚀涂层相比,在酸性环境中腐蚀电阻率变化最少,即银包铜导电浆料涂层在酸性腐蚀环境中有良好的导电性能。

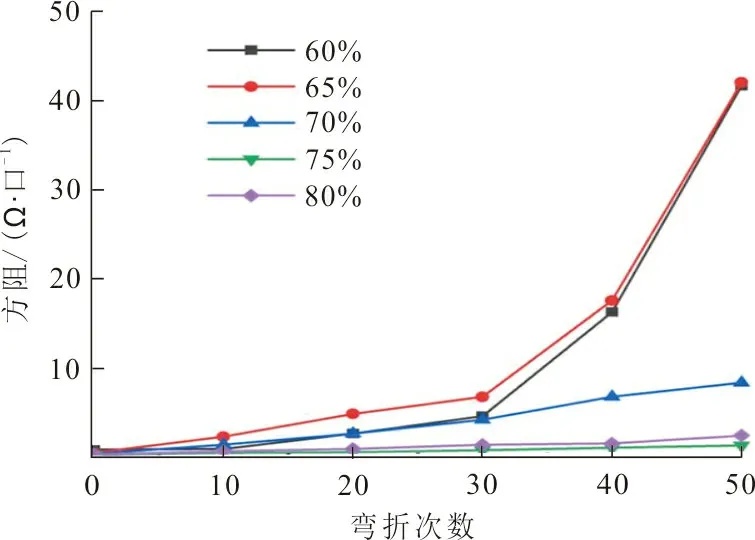

2.6 导电填料含量对抗弯折性能的影响

用直流低电阻仪、数显螺旋测微仪测定导电涂层的电阻值和膜厚,探讨不同含量的导电填料与涂层方阻、抗弯折性能的关系。将不同质量分数的银包铜导电浆料涂层在直径为8 mm的圆柱状物体上弯折不同次数,测试不同弯折次数后的电阻值,根据式(3)计算出不同弯折次数下不同质量分数的银包铜粉导电浆料涂层方阻,结果如图9所示。

图 9 导电涂层方阻随弯折次数变化Fig.9 Resistance of the conductive coating changing with the number of bending

导电涂层柔性力学性能主要表现在涂层的抗弯折性能上。导电涂层随弯折次数增加而方阻变化不大,说明涂层柔性力学性能越优异。由图9可以观察到:银包铜粉质量分数为60%和65%时,随着弯折次数递增,方阻迅速增大,当弯折次数为50次时,方阻分别为41.70 Ω/□和42.07 Ω/□;当银包铜粉质量分数为70%,随着弯折次数递增,方阻缓慢增大,弯折次数为50次时,方阻为8.40 Ω/□;银包铜粉质量分数为75%和80%时,随弯折次数递增,方阻变化不大,弯折次数为50次时,方阻分别为1.35 Ω/□和2.46 Ω/□,其中质量分数为75%银包铜粉弯折后方阻变化最小。随着填料含量的增加,导电颗粒在浆料内部分布越发均匀,逐渐在涂层内部形成完整的导电网络。当填料质量分数为80%时,填料质量分数超过逾渗阈值,填料与基底之间的界面出现间隙,界面相容性差,浆料与PET薄膜基材之间结合力差,弯折时涂层表面出现剥落;当银包铜粉质量分数为75%时,涂层方阻变化最小,导电涂层的弯折性能最好,柔性力学性能最优。银粉的质量分数为75%的导电浆料,初始方阻为0.212 Ω/□。随着弯折次数的增加,涂层的方阻有所增加。当弯折次数为50次时,涂层的方阻为0.346 Ω/□。由此可见,与同一质量分数的银包铜浆料进行对比,方阻变化值相差不大,即银包铜粉导电涂层抗弯折性能与银粉导电涂层相近。

3 结 论

1) 当银包铜粉质量分数为75 %,有机载体质量分数为25%,制备的银包铜粉导电浆料综合性能达到最佳。在微电子领域,有望代替传统的焊料。

2) 通过涂覆法,在PET薄膜上制备绿色环保的银包铜导电涂层。在130 ℃热固化30 min,制备出质量分数75%导电填料的银包铜导电浆料涂层电阻率为1.50×10-3Ω·cm,与PET薄膜基材之间结合力为22.55 N。在模拟服役环境中,与基体相容性高且导电性良好。

3) 银包铜粉质量分数为75%的导电涂层,弯折50次后,涂层表面未发生脱落,与基底之间的结合强度高。其他性能亦无显著变化,显示出良好的抗弯折性能。