叶片角对径向膨胀机性能的影响*

2022-03-16张雁兴潘玉华李宝宽

张雁兴 潘玉华 李宝宽

(1.辽宁科技大学;2.东北大学)

0 引言

流体透平主要应用于石油化工、钢铁冶炼、煤化工、海水淡化等许多流程工业中,是回收流体压力余能的装置[1]。叶轮机械内部流动本质上是复杂的三维粘性非定常流动。涡轮内流动可能涉及到流态的转变、层流分离及显著的径向二次流动,其内部流动更为复杂[2]。针对旋转机械转子叶片角对机械性能的影响,前人做过很多研究,包括泵、压缩机、风机与风扇、搅拌装置和涡轮等,但对膨胀机前缘叶片角的研究很少。

Yang T等[3]研究了叶轮叶片角度对水平搅拌器中功率消耗和流态的影响。Zhang L等[4]研究了单一异常叶片角度对轴流风扇旋转失速的影响。张始斋等[5]研究了叶片安装角对轴流式通风机内部流场及性能的影响,随着叶片安装角的增大,风机效率呈现增加趋势。幸欣等[6]研究了通风机叶片角对其性能的影响,调整叶片角会改变负载。变化后级叶片角,前级流动基本不受影响;改变前级叶片角,后级轴功率也会随之变化。程德磊等[7]研究了前级叶片角对旋轴流风机的性能影响,适当调小风机的前级叶片角可以提高风机的效率;张龙新等[8]对对旋风机气动噪声的影响研究结果表明:通过适当地增加叶片角能够有效削弱转子前缘的压力脉动,降低风机的气动噪声。Leonard T等[9]研究了混流涡轮机的进口角影响,大的进口叶片角导致轮毂附近强烈的分离和流动堵塞,这会大大降低效率。华国忠等[10]研究了叶片角偏差对涡轮通道内热斑迁移的作用。陈庆光等[11]的研究结果表明:随着动叶安角度的增大,两级叶轮对气体的做功能力增强、轴功率增加,后级叶轮增加的幅度大于前级叶轮;当动叶叶片角增大时,叶片压力面的静压和吸力面的压力梯度都明显增大,后级叶轮的变化幅度大于前级叶轮。

本文对某大型膨胀机模型进行数值模拟,完成了对膨胀机的整体性能与流场细节进行预测,着重研究了在设定工况下,前缘叶片角对膨胀机整体性能的影响。

1 计算模型

1.1 几何模型

本文通过数值模拟的方法对膨胀机进行流场分析,数值计算的基本思想是用一系列有限离散点上的变量值的集合来代替原来在时间域和空间域上连续的物理量的场,并通过一定的原则和方式建立起关于这些离散点上场变量之间关系的代数方程组,然后求解代数方程组获得场变量的近似值[12]。

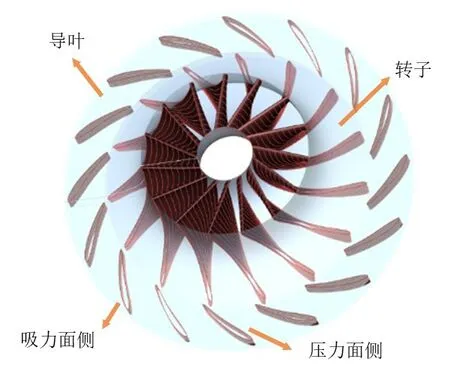

膨胀机导叶的主要作用是改变工质的流动方向,以便于其流入转子做功,同时导叶也可以对工质进行降压加速,转子是膨胀机重要部件,本文对径向膨胀机的导叶和转子部分建模,使用单流道模型,以便更好地理解叶片角对膨胀机特性的影响。简化几何模型如图1所示。

图1 膨胀机导叶和转子模型Fig.1 Model of expander guide vane and rotor

1.2 网格划分

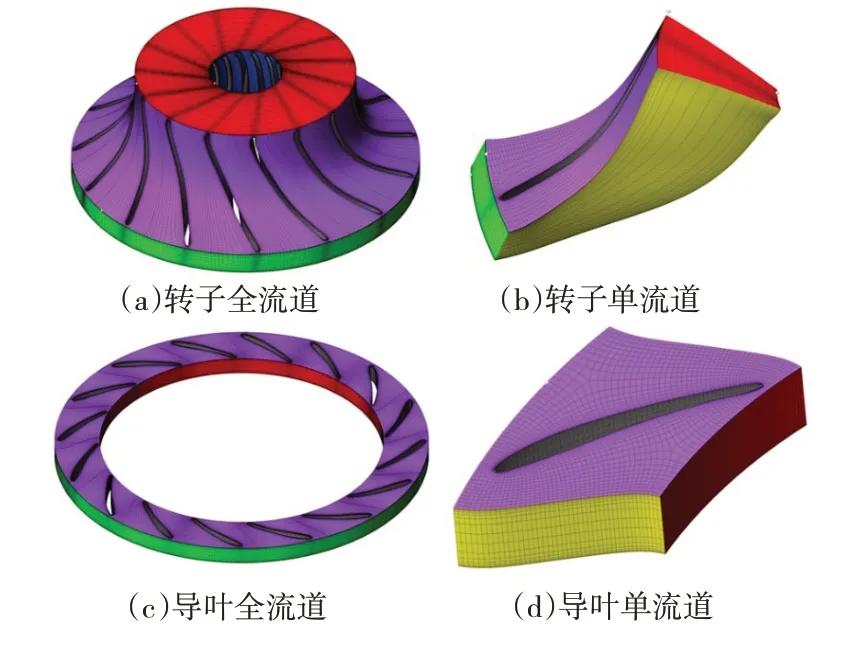

为了获得转子和导叶叶片中更精确的流场结果,使用ANSYSTurbo Grid生成网格。选择自动拓扑和网格划分方法,该方法可以自动优化流道的拓扑结构,根据不同情况选择合适的网格类型,生成高质量的网格。在进行数值模拟计算时,主要研究叶片角度对转子性能的影响,为降低网格划分难度,节省计算时间与成本,本文选择使用单通道模型进行仿真模拟。图2为导叶与转子网格模型示意图。

图2 网格示意图Fig.2 Illustration of the grid

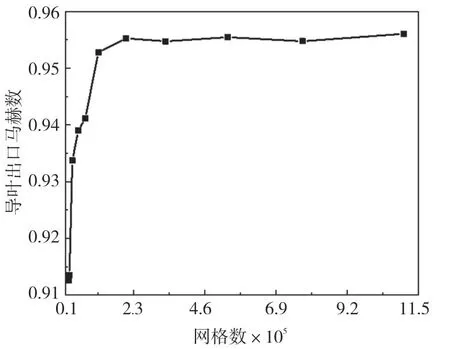

为了消除网格大小对流动解的影响,需要进行网格独立性研究,本文对单流道模型进行网格无关性验证,网格选取了10组对比,检测不同网格质量对导叶出口马赫数的影响,图3可以看出,单流道网格数量超过12万以后,导叶出口速度基本趋于一致,对于12万数量以下的网格,质量流量和效率的差异是明显的,对于12万以上的网格,不同大小的网格不会产生明显的差异,但是,较大的网格会大大增加计算时间。因此,考虑到流动解所需的精度和计算时间,选择12万网格进行后续模拟仿真。

图3 网格无关性验证Fig.3 G rid-independence verification

2 计算方法

2.1 控制方程与湍流模型

在CFX的CFX-Solver中,求解流场的控制方程是连续性方程、动量方程和能量方程。下面以可压缩流的形式给出相关方程:

连续性方程:

动量方程:

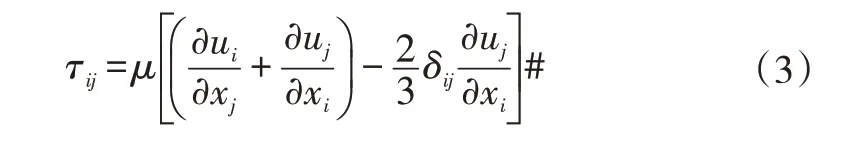

其中应力张量τ与应变率的关系为:

总能量方程:

其中SE和SM是源项,源项产生或者消散能量和动量。

通过分解,将Navier Stokes方程转化为RANS方程到一个平均分量和波动分量的瞬时速度。这种分解产生了一个未知的额外项,称作雷诺应力。雷诺应力模型采用湍流模型,通常是涡粘模型或雷诺应力模型[13]。本文设计的透平膨胀机,内部有局部超音速流动,且温度改变显著。因此,选择加载总能量方程。

SSTk-ω湍流模型是一个双方程的涡流粘性湍流模型,可以用于具有反向压力梯度的流动。SSTk-ω模型在完全湍流区采用k-ε模型,在近壁面区域采用k-ω模型[14]。考虑到SSTk-ω模型的诸多优点,以及众多旋转机械模拟对于该模型可靠性的验证,本文湍流模型选择SSTk-ω模型。

2.2 边界条件

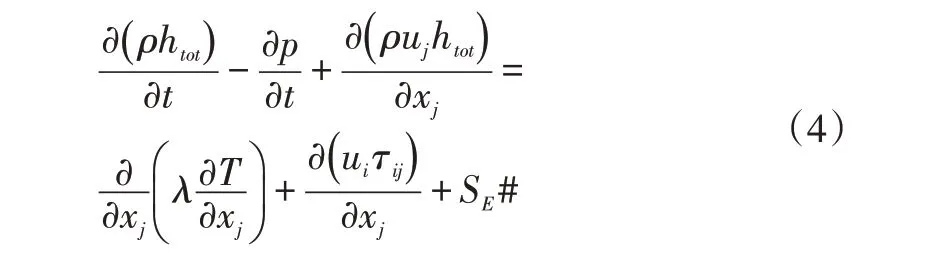

径向透平膨胀机的内部流动是非稳态的,尤其是在旋转区域,但非稳态模拟计算会消耗大量的计算机资源和时间资源。本文主要研究叶片角度对膨胀机整体性能的影响,而不是捕捉某些位置的瞬态变化,因此采用稳态计算。本文采用可压缩氧气进行模拟,给定总压进口,静压出口;参考压力为0Pa;转子额定转速为7600 r/min;导叶与转子动静交界面采用混合平面法处理;其余界面均设置为壁面,参数设置如表1,计算的收敛标准如下:

表1 单流道模型边界条件Tab.1 Single flow channel model boundary conditions

1)全局残差收敛小于10-4;

2)膨胀机的功率、效率等不再变化;

3)膨胀机的流量趋于稳定,或幅度变化<0.5%;

3 计算结果分析与讨论

本文重点研究的是不同转子前缘叶片角对膨胀机整体性能的影响,具体的计算结果分析与讨论如下:

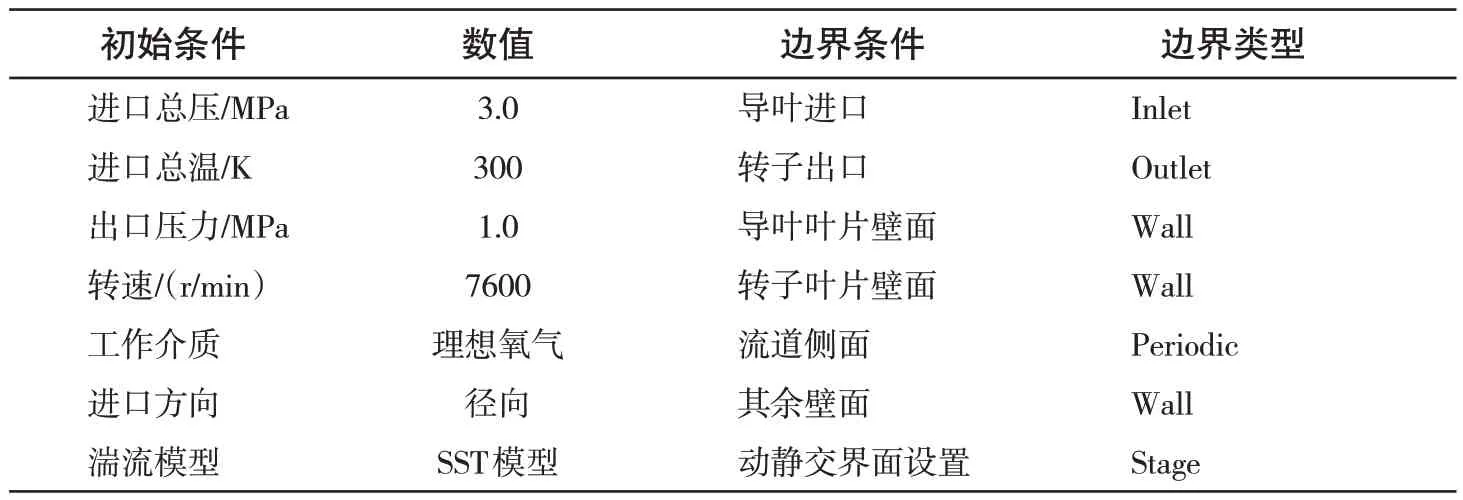

膨胀机转子的叶片角分布对其流动特性有很大影响,膨胀机在运行过程中,除了导叶和转子通道损失外,由于介质进入转子时与径向叶片成一定的入射角也会产生一定的损失,称为入射损失。当工质来流入射角度一定时,根据工况选择合适的叶片角,可以有效降低流动损失,改善各流动参数在膨胀机中的分布情况[14]。转子叶片角是转子圆周切线与叶片工作面切线间的夹角,如图4所示,针对转子叶片,又可以分为前缘叶片角和后缘叶片角。选定的叶片角β1B间接影响到由于叶片堵塞而产生的速度三角形,所选叶片角β1B和流向角度β1之间的差异被称为入射角:i=β1B-β1。一般来说,没有入射角的入流是指(i=0),如果i≠0,则叶片前缘周围的流动会显示出比较高的局部速度和比较低的静压。当i>0时,即β1<β1B,在设计工况下选择正冲角时,介质会在叶片吸力面压力较低的区域出现流体脱离流道的现象,此处所形成的旋涡不会轻易向其他区域延伸,因此认为这部分旋涡是稳定的。本文所进行的仿真模拟,吸力面前中端都产生了低压涡旋区域,可以认为是比较稳定的设计结构。但是当i<0时,即β1>β1B,在设计工况下使用负冲角,则会在叶片压力面出现大量的脱流区域,由于旋涡都处于高压区域,会受压力梯度的影响,涡旋快速进行转移,因此这种类型的设计是不稳定的。

图4 前缘叶片角示意图Fig.4 The rotor leading edge blade angle

为了解叶片角度分布对膨胀机性能的影响,特别是对效率、内部损失的产生及运行范围的影响,本文进行叶片角多参数模拟,建立的模型如图5所示。

图5 不同叶片角度模型示意图Fig.5 Diagram o f different blade angle models

3.1 转子流场分析

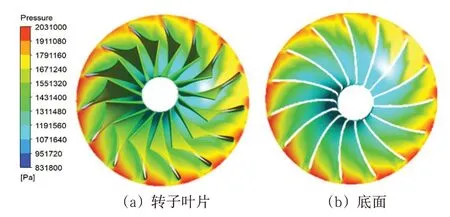

图6为转子叶片与底面压力云图,可以看到压力面前端由于来流冲击压力较大,转子内压力的整体下降趋势,压力场分布合理。

图6 转子压力分布Fig.6 Rotor pressure distribution

3.1.1 转子流道分析

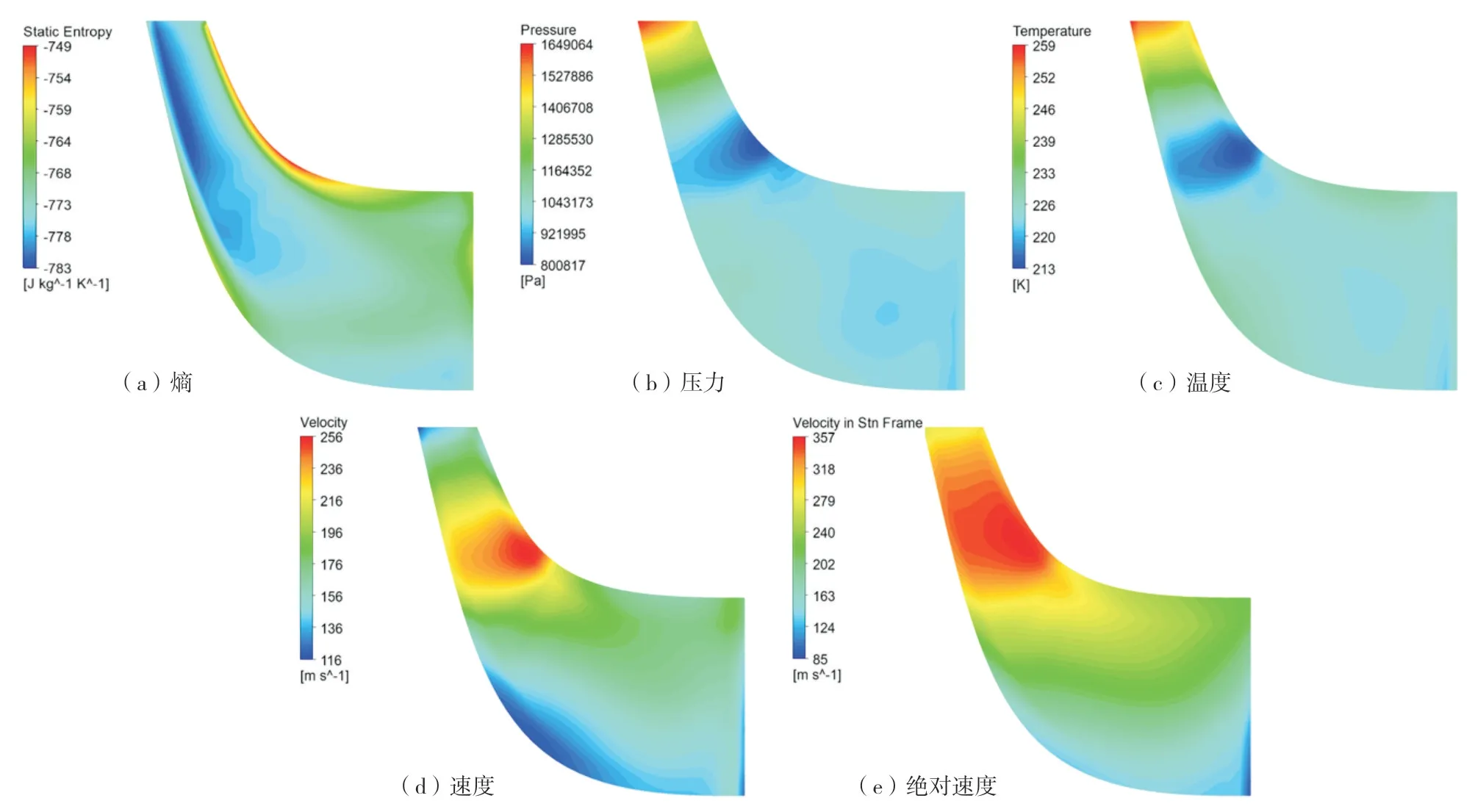

图7显示转子子午面云图,图7(a)为熵分布,可以看到流道内能量损耗区域主要在流道顶部前中端,该区域出现明显熵增,压力云图7(b)为转子流道中端产生了低压区,工质在流道内整体压力下降,温度云图7(c)和压力云图趋势类似,也在转子流道中端产生低温区域,转子子午面速度图7(d)和图7(e)为在转子喉部区域速度达到最大值,流体在转子前段速度加速,后段持续降低,这与导叶设计时想法一致,工质先在导叶中被加速到临近音速状态,随后在转子前端继续加速到超音速状态,最后在转子中后端速度降低。整体可以看出转子内各参数变化均匀。

图7 转子子午面云图Fig.7 Rotor meridian surface contours

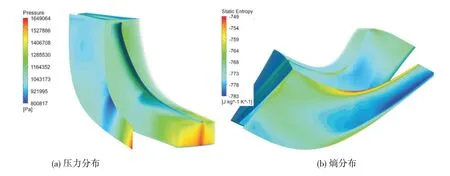

图8为转子单流道体积云图。图8(a)压力分布可以看出,转子流道整体压降分布均匀,高压区主要在转子进口叶片处,该区域由于转子旋转与导叶的来流冲击产生局部高压,低压区域主要集中在流道前中段。如图8(b)所示的熵分布显示转子能量损耗主要在转子顶部,主要熵增来自转子顶部中段区域,该区域流道面积增大,并且流道方向转变,容易形成紊流,产生大量熵增,结合后续研究发现,该区域发生超音速流动,形成低压区域,转子设计时应当重点关注该区域流道设计。

图8 转子单流道云图分析Fig.8 Rotor single channel contours analysis

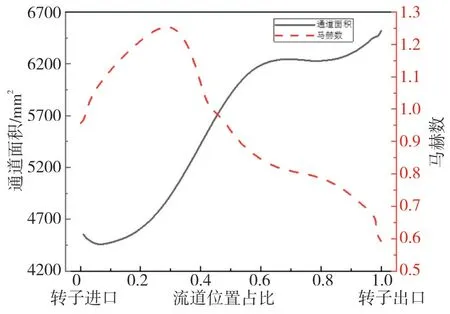

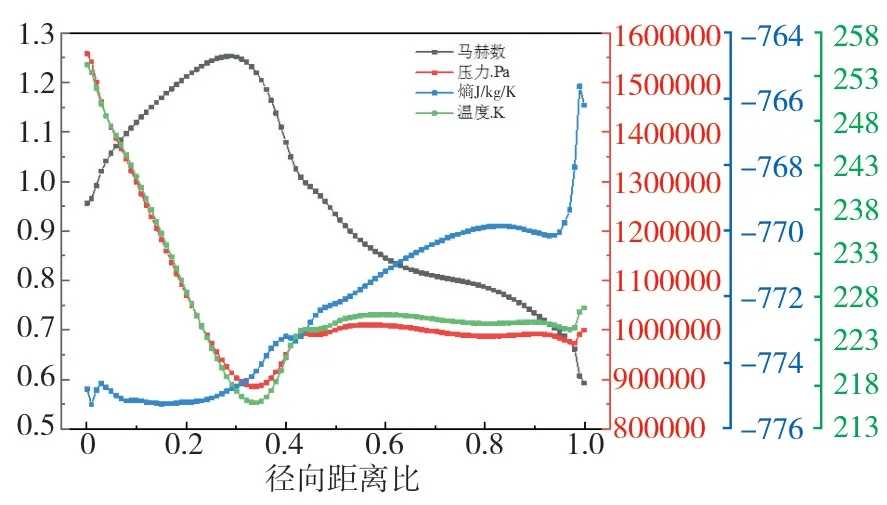

图9分析了转子流道内马赫数与通道面积的变化规律,显示转子流道面积在通道前端先缩小后增大。与此对应,通道中流体马赫数从转子进口持续加速先突破1,然后在流道30%处达到最大马赫数,后续随着通道面积增大而逐渐减小。流道马赫数大于1后发生超音速流动,局部产生激波,转子叶片通道可能发生堵塞,在流道位置30%处,马赫数达到最大值。结合前面的流场分析,该区域也是转子内部压力低压区,温度低温区,能量损耗较为剧烈的区域。同时可以看到流道面积主要在转子前端增加,在转子尾部区域,流道转向,流道面积趋于平稳,该流段主要引流,各参数变化对比流道前端较为平缓。

图9 转子流道面积与马赫数变化规律Fig.9 The change rule of rotor channel area and Mach number

3.2.2 转子叶片分析

上文主要针对转子流道进行了分析,现对转子叶片压力面与吸力面流场进行研究,图10显示了转子叶片压力云图,可以看到压力面压力整体高于吸力面压力。吸力面前端出现低压区,该区域流体流速快,压力低。在叶片前端,由于来流扰动,形成局部高压区。周向涡量能反映近壁面的高损失区,使周向涡量峰值束缚在近壁区,有利于降低流动损失[15]。图11显示了转子50%叶高处的涡量分布,由于膨胀机整体设计合理,流道区域未产生明显的涡量分布,涡量分布都集中在叶片附近,尤其叶片前缘,该分布有利的降低了流道能量损耗。

图10 转子叶片压力云图Fig.10 Rotor blade pressure contourmap

图11 叶片涡量分析Fig.11 Blade vortex analysis

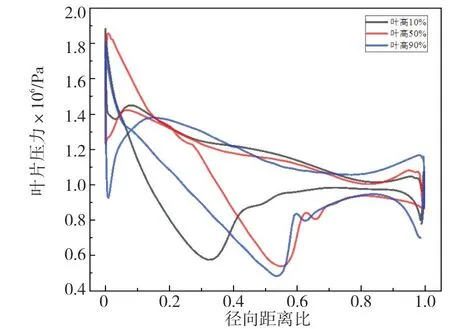

为了分析转子叶片表面从进口到出口的压力分布,分别取转子叶片10%、50%和90%叶高处的压力进行对比。图12可以看出叶片前端整体压力比后端大。前端叶片50%受力最大,末端各处受力较为均匀。中部压力面受力较为一致,但吸力面10%叶高处压力最高,90%叶高处最低。结合前面流道熵分析,因为90%叶高处能量损失严重,10%叶高处损失较小,叶片吸力面顶端产生低压区,说明转子叶片可以进一步进行优化设计,使叶片受力更加合理,有效减少磨损。

图12 转子压力分布Fig.12 Rotor pressure distribution

图13显示转子通道内各截面参数均值,可以看到,转子流道内压力和温度变化趋势基本一致,压力和温度都是在流道前段大幅度稳定下降,在流道前中段达到最小值。在流道后部,压力和温度基本趋于稳定,该段主要起导向作用。转子前端熵增较小,接近等熵膨胀。在流道中端,由于流道转向产生了大量熵增,以及通道面积持续扩大,产生了局部紊流所致。最后段熵增是由于流体脱离叶片,产生流动分离。马赫数显示,转子内工质速度先突破音速,在流道30%处达到最大值,后续随着通道面积的扩大,速度持续下降。整体可以看到工质发生能量转移主要集中在转子前端部分,后端主要是导向作用,压力与温度变化都平缓,转子结构应当重点关注流道30%处及转子顶部区域,该区域流道转向并且流道面积增大,各参数变化较为剧烈。

图13 转子流道参数变化Fig.13 The parameters variation of rotor channel

3.2 前缘叶片角对膨胀机整体性能的影响分析

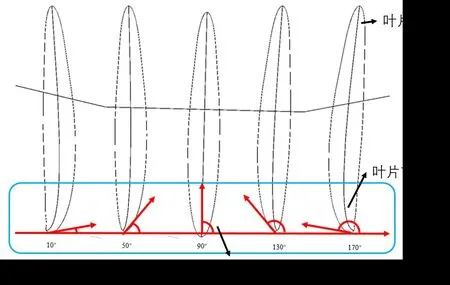

为验证前缘叶片角度对膨胀机性能的影响,在固定后缘安装角度不变的情况下,对前缘叶片角从85°~170°,每隔5°进行一次建模并模拟计算。

图14显示叶片角对绝热效率的影响。X方向为转子前缘叶片角,Y方向为转子后缘叶片角,Z方向为绝热效率,可以看到随着叶片角的变化,存在最佳效率点。当叶片角过大或过小时,流体对叶片前后缘冲击改变,造成边界层分离,导致效率下降。同时可以看到,后缘叶片角对于转子的性能影响较前缘叶片角偏小,所以本节重点研究前缘叶片角度变化对膨胀机性能的影响。

图14 转子叶片角对效率影响Fig.14 Effect of rotorblade angle on efficiency

为了分析不同前缘叶片角模型中各流道内部的流场,选取了前缘叶片角分别为90°、110°、130°、150°和170°进行不同叶高的参数分布云图对比。图15显示不同叶高和不同安装角压力云图对比,可以看到:

图15 不同叶片角和叶高处的转子压力云图Fig.15 Rotor pressure contours atdifferent blade angles and blade heights

①观察相同叶片角不同叶高处的云图可以看到,随着叶高的增加,前缘高压区增大,流道前段产生的局部低压区也增大。说明在转子顶部,流场变化比底部剧烈,更容易发生压力突变。对比各叶片角压力分布,叶片角90°时,10%和90%叶高处流道前缘出现了多个低压区,当叶片角大于130°,50%叶高处流道中段也出现了多个低压区,造成压力剧烈变化,不利于转子工作,只有叶片角在110°左右时综合压力场较为合理,很好的印证了该设计值处效率较高。

②观察相同叶高处不同叶片角对于压力分布的影响,可以看到50%叶高处不同叶片角的压力分布,随着叶片角的增大,叶片前缘吸力面会产生高压区,在叶片角90°与110°附近,叶片前缘吸力面分布较为均匀,其他参数皆有严重的局部高压。当叶片角大于130°后尤其明显,这是由于叶片角度与来流方向不匹配导致的前端冲击增大,造成局部高压。观察50%叶高时不同安装角对于流道中段的影响,可以看到,随着叶片角的增大,流道中段的低压区会增大,当叶片角大于130°后,还会出现多个低压区域,在流道30%处,流道发生转向,该处速度增大,压力降低,发生紊流,叶片后缘处由于流动分离也会出现局部低压区。

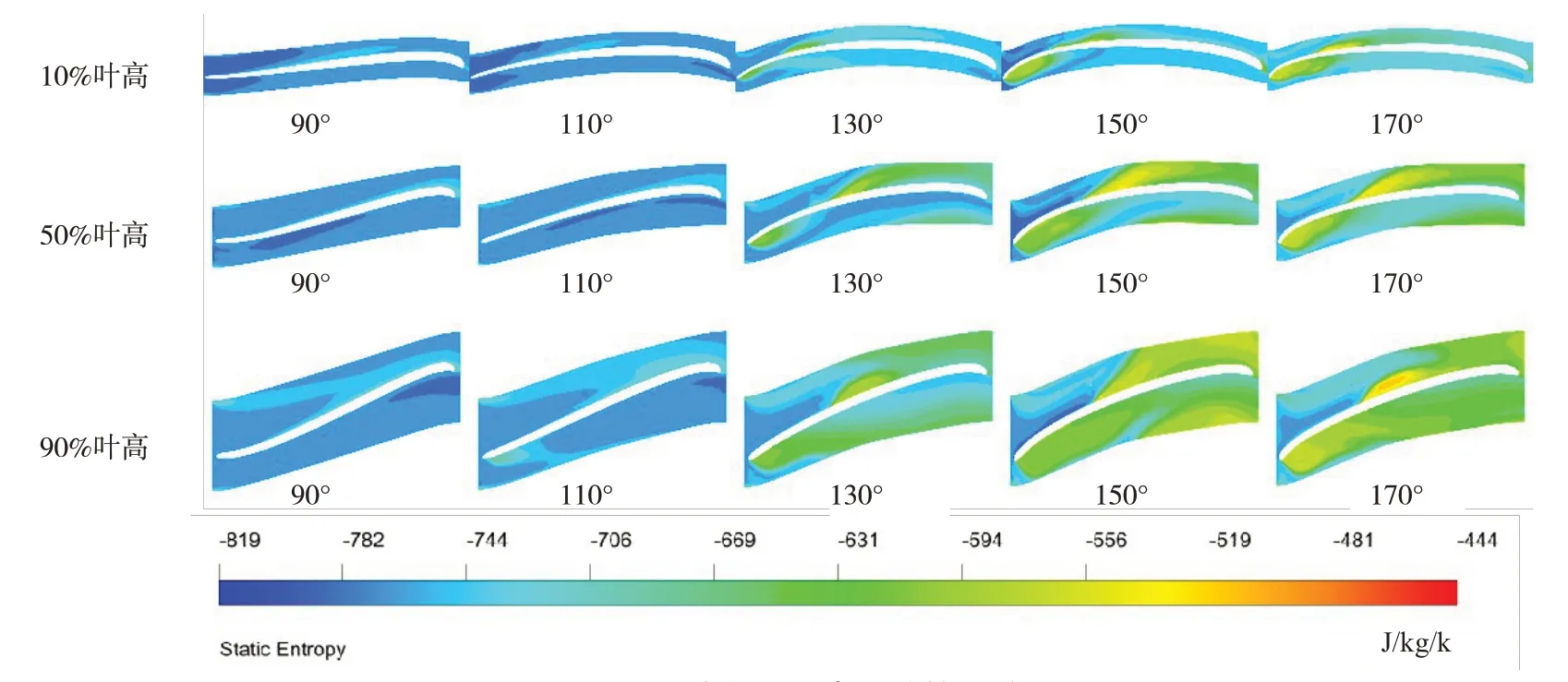

由于旋涡运动产生熵增,因此熵分布可以反映流场旋涡特征,图16显示了前缘叶片角分别为90°,110°,130°,150°和170°时,各流道不同叶高处截面的熵云图。可以看到,叶片角不变时,90%叶高处流道内的熵增比10%明显,转子尾迹更加明显,叶高越高,熵变也越大,说明流道内转子顶部的能量损失比底部要严重,产生的能量损耗增多,叶片在叶高方向有进一步优化的空间。观察相同叶高处不同叶片角的熵分布,可以看到,熵增随着叶片角的增大而增大,当叶片角度大于130°后,流道内的熵变明显加剧,说明叶片角过大会加剧能量损耗不利于转子性能。

图16 不同叶片角和叶高处的转子熵云图Fig.16 Rotorentropy contours atdifferent blade angles and blade heights

图17为前缘叶片角对出口温度、质量流量、轴功和绝热效率的影响,可以看到,随着前缘叶片角增大,绝热效率先增加后降低,在105°左右达到最大值,出口温度先降低后升高,在105°时达到最低温度,说明膨胀机转子流道内温降与效率变化正相关,温降越大,效率越高。当叶片角大于110°以后,质量流量、轴功、效率都降低了,这是由于叶片角变大后,入射损失加剧,能量损耗增大,产生涡旋,导致整体流量减小。

图17 前缘叶片角对出口温度、质量流量、轴功率和绝热效率的影响Fig.17 The effect of leading edge blade angle on outlet temperature,mass flow sha ftpower and adiabatic efficiency

图18对比了转子前后缘叶片角对导叶出口(即转子进口)马赫数的影响,可以看到前缘叶片角在85°~110°时,随着前缘叶片角的增大,导叶出口马赫数减小的幅度有限,随着叶片角度超过110°,导叶出口马赫数大幅度下降,说明叶片角度与流场不匹配,造成涡流及回流,降低了效率。同时可以看到,后缘叶片角度对导叶后缘马赫数影响很小,因为转子叶片后缘更接近转子出口,对于进口参数影响没有前缘叶片角大。

图18 前缘叶片角对马赫数的影响Fig.18 Effectof leading edge blade angle on Mach number

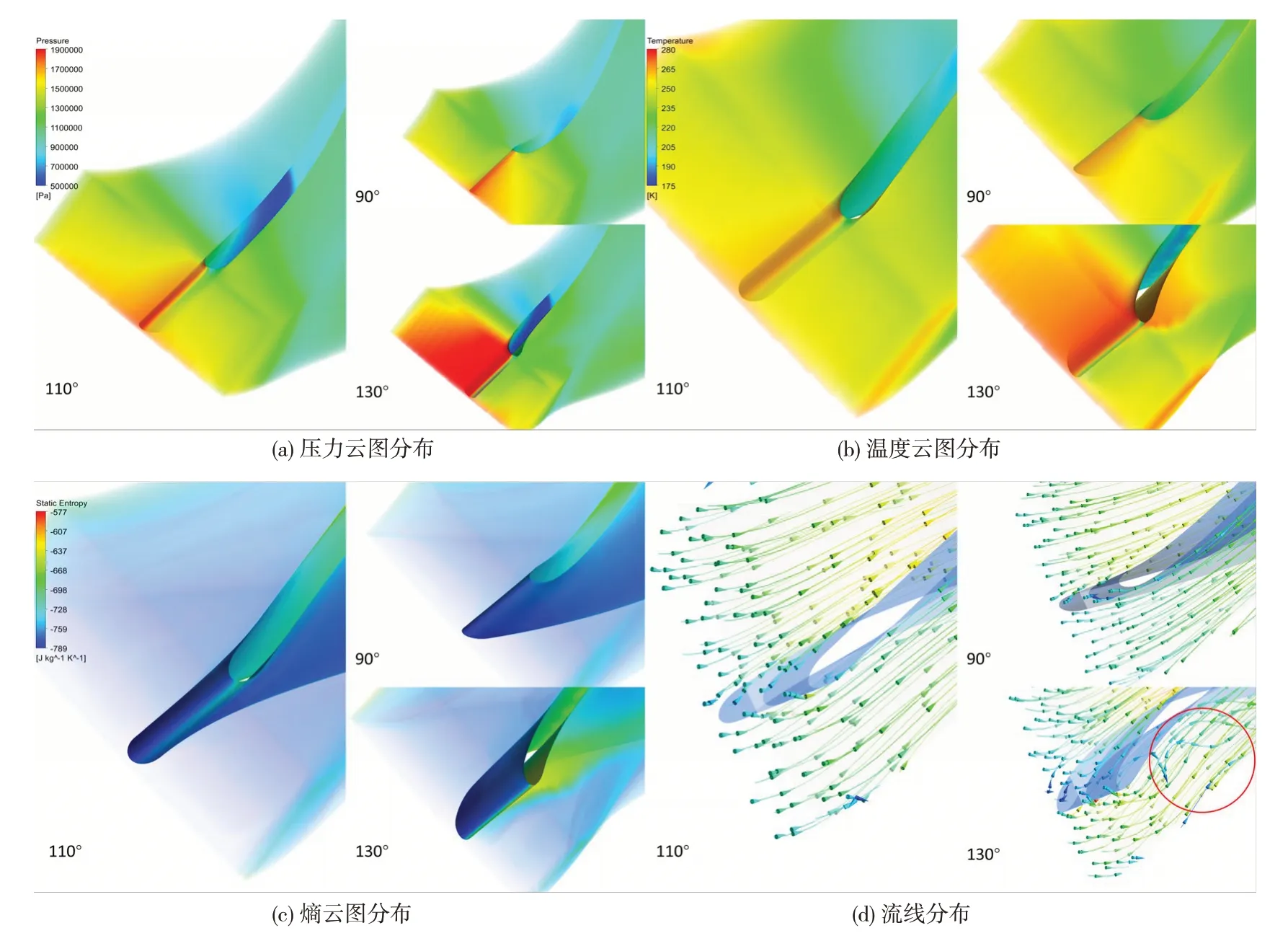

图19显示前缘叶片角分别为90°、110°、130°时,转子流道流场的分布图。图19(a)可以看到,当前缘叶片角为90°时,高压区域集中在前缘压力面,这是由于来流直接冲击在前缘压力面,随着叶片角的增大,叶片前缘高压区域逐渐从压力面转移到吸力面。当角度为130°时,可以看到由于叶片弯曲程度过大,前缘高压区集中在吸力面不利于流场分布,因为在整体流道内,靠近压力面的压力要大于吸力面的压力,前缘叶片角过大,会导致前缘高压区压力变化过大,产生扰动。当设计值为110°左右时,前缘压力场分布较为均匀。图19b显示流道内的温度分布,叶片角110°时前缘温度分布较为均匀,90°和130°前缘都出现了局部高温,该区域产生涡旋扰动,产生能量损耗,加剧摩擦,产生局部温升。由于旋涡运动产生熵增,因此熵分布可以反映流场旋涡特征。图19(c)显示了三种流场的熵变云图,可以看到130°时,叶片前缘压力面产生大量熵增,该区域的压力偏低,温度过高,可能存在局部涡流。90°相对产生熵增区域较小,110°则为最佳。图19(d)为流线分布,可以看出110°时前缘流线均匀,90°较为紊乱,130°明显出现涡流。

图19 前缘叶片角为90°,110°和130°时的流道云图分析Fig.19 The rotor flow channel analysis at90°,110°,130°leading edge b lade ang le

为了研究不同前缘叶片角对叶片前缘入射损失的影响,图20显示叶片面上的各参数云图分布。可以看到随着前缘叶片角的增大,前缘压力面逐渐转移到吸力面。最佳的设计值应该在90°~110°之间。图20(b)显示叶片前缘的熵分布,可以看到,随着叶片角度的增大,前缘压力面的熵增随着增加,在130°尤为明显,由于来流冲击,导致该区域能量损失严重。这说明适当的前缘叶片角,或者与设计值匹配的叶片角对于膨胀机性能有显著的影响。图20(c)显示叶片压力面流线,可以看到叶片角130°时压力面前端流线紊乱,90°与110°较为合理,没有出现明显回流。图20(d)显示叶片吸力面流线,130°压力面前端和吸力面中部出现明显紊乱,90°与110°没有出现明显紊乱。说明角度与设计值不匹配,会出现大量涡旋,不利于提高膨胀机性能。

图20 90°,110°和130°叶片角的云图分析Fig.20 90°,110°and 130°blade leading edge angle contour analysis

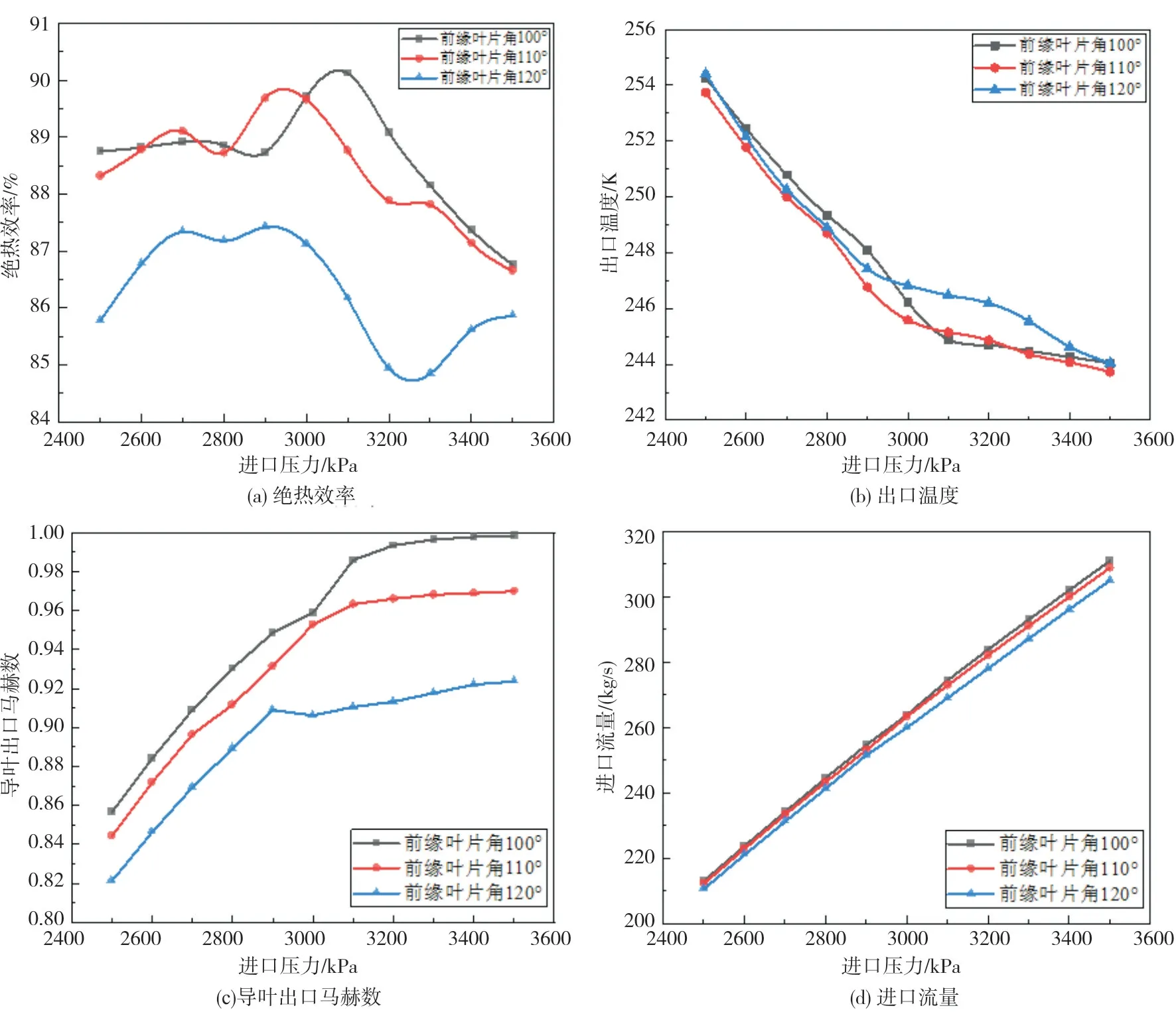

由于前缘叶片角对于膨胀机性能有重要影响,故分别对100°、110°和120°前缘叶片角进行多参数模拟。如图21(a)所示,可以看到在设定工况下前缘叶片角在100°和110°时,膨胀机效率较高,当前缘叶片角增大到120°时,效率显著降低。此外,随着进口压力的升高,在2900 kPa与3100 kPa之间效率存在峰值。图21(b)显示进口压力越大,出口温度越低。亦即进出口压差越大,温差也会增大。图21(c)可以看到,随着进口压力的增大,导叶出口马赫数随之增大;同时前缘叶片角越大,导叶出口马赫数越小。但是,当进口压力过大时,由于导叶内流道减缩,马赫数的增大明显变缓,并且变缓的转折点与前面提到的效率峰值基本相对应。并且在前缘叶片角100°时马赫数最大,120°马赫数较小。图21(d)显示流量随着进口压力的增大而增大,并且在前缘叶片角100°时流量最大,120°流量较小。

图21 进口压力对叶片角的影响Fig.21 Effect of inlet pressure on blade angle

综上所述,导叶出口速度与温差在一定范围内会随进口压力增大而增大,但是效率存在最佳工况点,因此设计匹配的工况对提高膨胀机性能是非常重要的。

4 结论

本文分析了透平膨胀机内的主要流场特性,主要得到以下结论:

1)当前缘叶片角在85°~135°范围变化时,绝热效率最高达90.15%,最低会降至74.23%,前缘叶片角主要会影响转子与定子交汇区域的流体流动。

2)转子能量损失主要集中在叶片附近,前后缘会发生流动分离,尤其在高的叶高处会产生紊流,降低膨胀机的效率。转子流道前端会出现局部低压高速区域,由于流道转向,以及流道横截面积持续扩大,导致产生了局部紊流。同时转子前端高压区会随着叶片角增大,而改变来流方向与叶片接触角,受冲击区域由压力面转移到吸力面。

3)前缘叶片角大于130°时会出现明显的紊流,相比之下,110°前缘叶片角能够很好地引导流动从进口顺利地到达出口。前缘叶片角过大,会导致前缘高压区压力变化过大,产生扰动。与设计工况不匹配的叶片角不利于流场分布,会增加流场能量损耗,产生涡流,应尽量避免,同时还发现不同工况最佳效率对应的叶片角设计角度是不同的。

综上所述,当转子前缘叶片角偏大或者偏小时,叶片前缘与介质来流方向差异过大,增加了转子进口的入射损失。转子前缘叶片角会影响转子与导叶交汇区域的流体流动。与设计工况不匹配的叶片角不利于流场分布,会增加流场能量损耗,产生涡流。在设计与工况条件下,最佳的叶片角大约为110°。