新型马氏体耐热钢G115大型铸件热处理过程有限元分析

2022-03-16,,

, ,

(1. 钢铁研究总院 特殊钢研究院, 北京 100081; 2. 宝武特种冶金有限公司 技术中心, 上海 200940)

近日,国务院关于印发2030年前碳达峰行动方案的通知中明确指出:新建机组煤耗标准需达到国际先进水平,有序淘汰落后煤电产能,加快现役机组节能升级和灵活性改造,推动煤电向基础保障性和系统调节性电源并重转型。通知明确规定了煤电机组定位和未来发展。随蒸汽温度和压力的提升,热效率进一步提升,CO2排放和煤耗进一步降低,但需更高等级的耐热材料。G115®钢是我国自主研发的新型马氏体耐热钢,是目前世界范围内唯一可工程化应用于630~650 ℃温度范围火电机组锅炉集箱和主蒸汽管道的材料,宝武特种冶金有限公司已具备批量稳定供货能力。但是,在汽轮机侧,随机组蒸汽参数的提高,采用更高高温强度的9%~12%Cr马氏体耐热钢作为汽轮机侧缸体或阀壳等铸件已经成为行业共识[1]。目前,最先进的商用超超临界火电机组汽轮机铸件最高使用钢种为CB2钢。汽轮机缸体和阀壳等结构复杂铸件,只能通过铸造方法生产[2-3],并直接进行正火和回火热处理。汽轮机侧缸体或阀壳要求具备良好的高温强度,因此采用合理的正火和回火热处理工艺才能保证铸件良好的铸态组织,从而确保产品的高温力学性能。新型马氏体耐热钢G115的高温持久性能明显高于T/P91和T/P92耐热钢[4-5]。9Cr-3W-3Co系钢铸件组织中易存在网状硼化物(M3B2)和δ铁素体[6];δ铁素体降低材料的蠕变断裂强度和韧性,恶化高温性能;硼化物(M3B2)占据了大量的合金元素,降低材料合金固溶度,从而影响高温性能。在热处理过程中,正火的主要目的是将铸态组织中的一定量的δ铁素体、碳化物等析出相溶解并回溶到基体,提高基体合金的固溶度,均匀组织及成分,并获得合适的晶粒度[7]。回火的主要目的是从过饱和马氏体中析出碳化物和碳氮化物,形成第二相强化,钉扎自由位错和晶界,从而确保组织能在高温下长期保持稳定,提高高温强度[8]。热处理时钢的原始组织、热处理制度对产品的组织及性能产生较大影响。王冬梅等[9-10]对汽轮机缸体用钢在593 ℃时不同时效时间下的蠕变性能与组织进行了研究,结果表明,缸体高温蠕变性能与原始组织中富铬相的尺寸、形状与分布有直接关系。兑卫真等[11]对17-4PH铸钢热处理后发现,正火温度过低,易引起组织不均匀,温度过高,则晶粒粗化,均不能达到性能要求。李伟华等[3]对620 ℃机组汽轮机CB2钢阀壳铸件进行研究,通过合理的正火和回火工艺确保阀壳铸件的组织及性能,满足使用要求。党君鹏[12]对高铬耐磨铸球的热处理进行研究,结果表明,铸球的淬火温度、冷却速度与组织、性能之间存在密切联系,当淬火温度在960 ℃时可得到最佳性能,能耗比原工艺降低约21%,显著降低生产成本。通过有限元法研究汽轮机缸体温度场和应力场等已得到广泛认可。黄柳燕等[13]采用ABAQUS有限元软件对1000 MW机组汽轮机阀壳服役条件下的应力场进行分析,根据阀壳各部位受力情况对其评估,并对结构进行了优化设计。王宏光等[14]采用NASTRAN有限元软件对超临界汽轮机阀壳冷启过程和服役工况下的温度场和应力场进行计算,与实际运行结果吻合度较高。丛相州等[15]研究了G115钢大口径管件的热处理,研究表明回火温度对G115钢强度、硬度和冲击性能的综合影响最大。

为得到10 t级G115钢厚壁中空铸件正火和回火热处理工艺,准确预测铸件各部位保温时间,得到其加热速率等参数,采用有限元方法对10 t级G115钢铸件正火和回火加热工艺进行有限元分析,为制订合理的正火和回火工艺参数提供参考,并确定了最优热处理工艺,通过对热处理后铸件力学性能检测,确定了最优热处理工艺可以满足实际生产要求。

1 有限元模型及加热方案

本文选取10 t级G115钢厚壁中空铸件为研究对象,其断面尺寸如图1所示,化学成分(质量分数,%):0.097C、0.31Si、0.43Mn、9.11Cr、2.98Co、2.67W、0.18V、0.066Nb、0.85Cu、0.013B、0.008N,余量Fe。铸件采用40 t电炉+LF+VD冶炼工艺,真空浇铸。经脱模后采用天燃气加热炉,精度±10 ℃,将铸件加热到正火温度(1070 ℃),经保温空冷到室温,之后再将铸件加热到回火温度(780 ℃),经保温后空冷得到最终产品。铸件加热前的初始温度为25 ℃(均匀分布),采用随炉加热,初始炉温为300 ℃,正火和回火加热工艺各设定3个工艺方案,具体见图2,其中,3个工艺分别标记为①、②、③。

图1 G115钢厚壁中空铸件断面尺寸Fig.1 Sectional dimensions of the G115 steel thick-walled hollow castings

铸件有限元模型如图3所示。采用ANSYS有限元软件进行全模型计算,单元类型选择Solid70,单元总数为9900个,节点为12 240个。铸件的密度、比热、热导率及综合换热系数等热物性参数随温度的变化参考G115钢数据集。根据加热工艺,研究铸件各部位温度随时间的变化规律,确定最优加热工艺。

2 结果与分析

2.1 铸件正火过程温度场分布

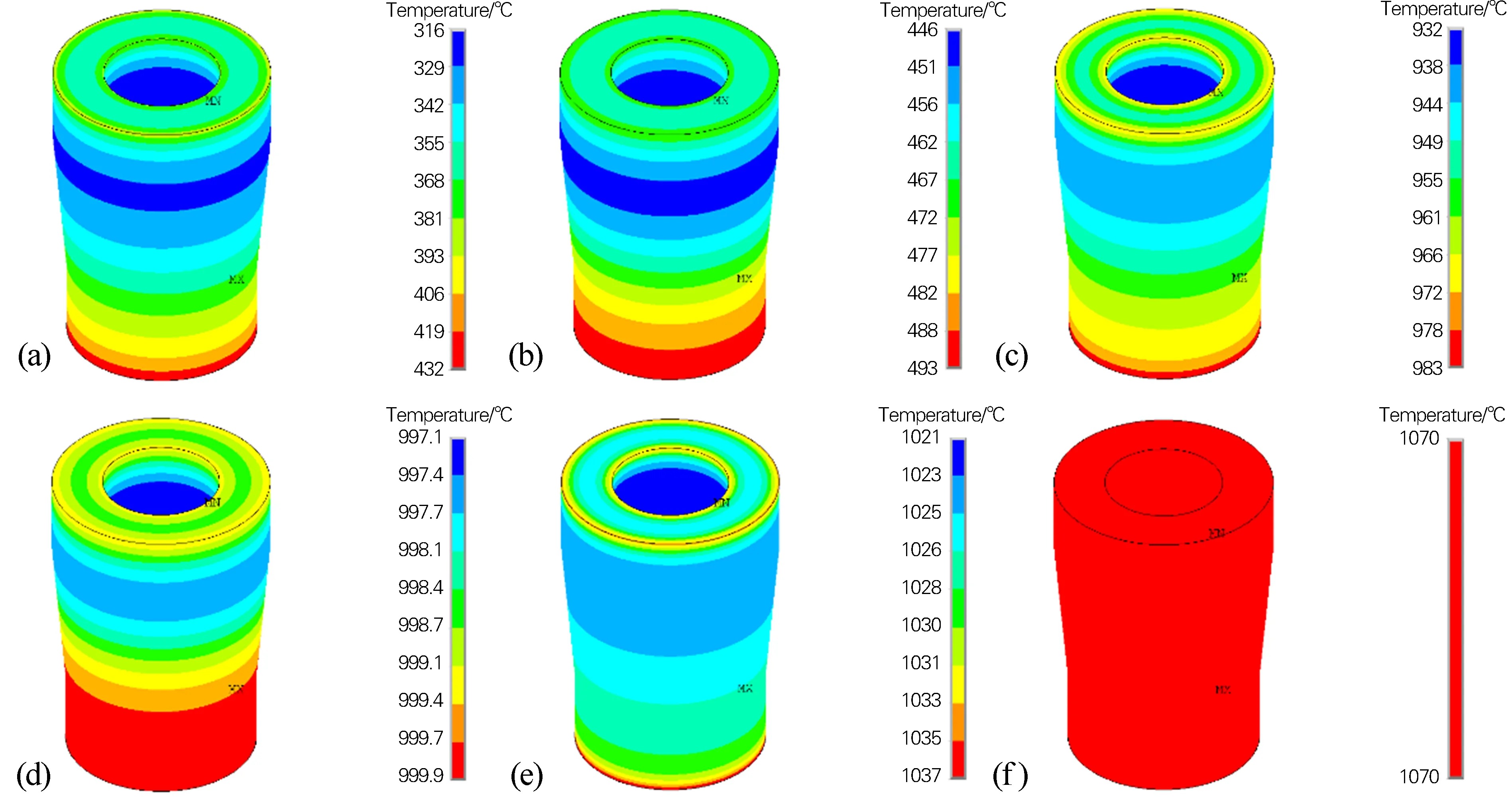

为准确得到铸件在正火加热过程中内外表面各部位温度随时间的分布云图,选取正火过程中工艺①下的6个时刻,分别为7200、14 400、34 200、43 200、45 000及80 880 s进行温度分布云图分析,如图4所示。

可知,在各加热阶段中,铸件外表面底端边缘处的温度最高,靠近上端约1/4处的内外表面温度最低。

图4 工艺①下铸件正火过程中不同时刻温度分布云图Fig.4 Temperature distribution cloud diagrams at different time during normalizing process of the castings under process ①(a) t=7200 s; (b) t=14 400 s; (c) t=32 400 s; (d) t=43 200 s; (e) t=45 000 s; (f) t=80 880 s

图2 加热工艺示意图(a)正火;(b)回火Fig.2 Schematic diagrams of the heating processes(a) normalizing; (b) tempering

图3 G115钢厚壁中空铸件模型图Fig.3 Model diagram of the G115 steel thick-walled hollow castings

铸件内外表面各部位的温度梯度及温差较大。铸件加热到7200 s时最大温差116 ℃,如图4(a)所示;32 400 s 时最大温差51 ℃,如图4(c)所示;45 000 s时最大温差16 ℃,如图4(e)所示,随温度逐步升高,各部位温差逐渐减小。铸件在各保温阶段内外表面各部位温度梯度及温差逐步减小;铸件内外表面各部位在14 400 s 时最大温差47 ℃,如图4(b)所示;在43 200 s时最大温差2.8 ℃,如图4(d)所示;在80 880 s时无温差,如图4(f)所示;随温度升高及保温时间延长,铸件各部位温差逐步减小。

在加热过程中,铸件底端边缘处厚度较薄,该区域传热快,升温速率快且容易达到最高温度,铸件靠近上端约1/4处由于厚度较大,传热慢,温升较慢。由于各部位温度均匀性差,极易导致裂纹,因此,在铸件正火和回火过程中制定多段加热和保温工序,优化保温时间,对提高铸件加热质量有积极效果。

2.2 铸件正火过程中各部位温度随时间变化曲线

为准确得到铸件各部位关键节点温度随时间的变化曲线,了解其升温速率、温差及保温时间,选取铸件5个关键节点,如图5所示。其中,节点1位于上端外边缘处,节点2位于上端内边缘处,节点3位于上端约1/2厚度中心处,节点4位于下端内边缘处,节点5位于下端外边缘处。

图6 铸件不同正火过程中各节点温度随时间变化曲线(a)工艺①;(b)工艺②;(c)工艺③;(d)节点3Fig.6 Temperature variation curves of each node of the castings with time during different normalizing processes (a) process ①; (b) process ②; (c) process ③; (d) node 3

图5 铸件各部位节点分布图Fig.5 Distribution of nodes in various parts of the castings

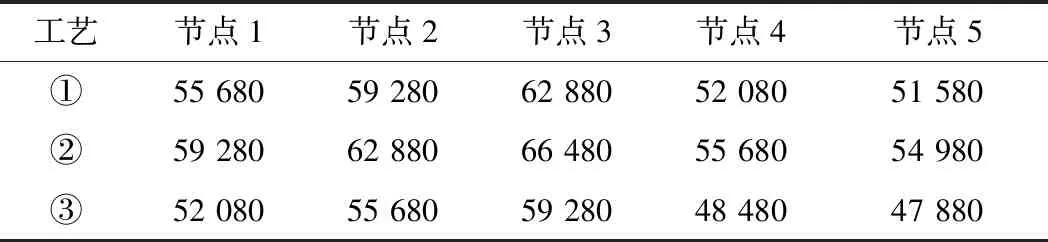

图6为不同正火工艺下铸件各节点温度随时间变化曲线。由图6(a)可知,各节点在加热过程中具有明显的3个阶段,而图6(b,c)具有明显的4个阶段,表明工艺①有3个加热和保温阶段,工艺②和③具有4个升温和保温阶段。在所有工艺下的加热及保温阶段,节点5的温度变化曲线均处在其他4个节点之上,表明其温度最高,升温速率最快。同时,节点3的温度变化曲线在其他4个节点之下,表明其温度最低,升温速率最慢。各节点在升温过程中的温差增大,在保温阶段温差减小。图6(d)为铸件节点3在不同加热工艺下的温度随时间变化曲线。由图6(d)可知,在3种不同加热工艺下,节点3的温度均能达到目标温度。同时,节点3在3 种不同工艺中第一阶段保持一致,表明第一阶段的加热制度一致,之后开始有差异,与加热工艺的变化有直接关系。工艺③的加热速率最快,到达目标温度所用时间最短,其次是工艺②,最后是工艺②。考虑铸件加热过程中各部位温差及加热速率,工艺②可较好地满足生产要求,其次是工艺①,最后为工艺③。为准确得到不同工艺下各节点到达目标温度的时间,对曲线进行详细分析,得到各节点到达1070 ℃所需的时间,见表1,并对其作图分析,得到各节点在不同正火工艺下到达目标温度时间图,如图7所示。

由图7可知,各节点到达1070 ℃的变化趋势基本保持一致。到达目标温度时间最短依次为节点5、4、1、2和3。工艺③下各节点到达目标温度所需时间最短,其次是工艺①,最后是工艺②。在确保铸件最厚处达到目标温度后,适当保温可进一步优化奥氏体晶粒尺寸及其成分,为后续热处理及性能保证奠定良好的基础,但如果保温时间过长,会使铸件端部晶粒过度长大,浪费大量的能源和时间,增加生产成本,因此要合理确定保温时间。

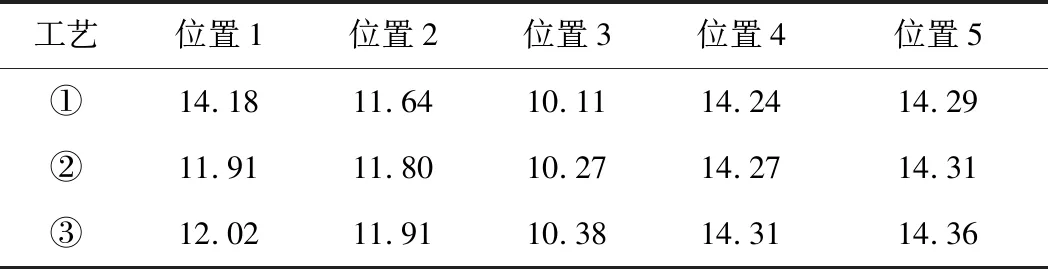

表1 各节点在不同正火工艺下到达1070 ℃的时间 (s)

图8 工艺①下铸件回火过程中不同时刻温度分布云图Fig.8 Temperature distribution cloud diagrams at different time during tempering process of the castings under process ① (a) t=5000 s; (b) t=10 000 s; (c) t=25 000 s; (d) t=78 340 s

图7 不同正火过程中各节点到达1070 ℃的时间Fig.7 Time for each node to reach 1070 ℃ during different normalizing processes

计算铸件各位置(和图5中铸件节点的位置一一对应)在1070 ℃下的保温时间,结果如表2所示,可知,在不同加热方案下,在1070 ℃下的保温时间最长的位置依次为位置5、4、1、2和3。由此可以预测,位置5的晶粒尺寸最大,位置3的最小。结合铸件各位置加热速率、温差、晶粒尺寸、加热效率及生产成本,正火工艺②可较好满足实际生产需求。

表2 正火过程中各位置在1070 ℃下的保温时间 (h)

2.3 铸件回火过程温度分布云图

为了准确得到铸件在回火过程中各部位温度随时间分布云图,选取工艺①下的4个时刻,分别为5000、10 000、25 000及78 340 s进行温度分布云图分析,如图8所示。

可知,铸件在各加热和保温阶段的温度分布云图与正火过程相似,铸件外表面底端边缘处的温度最高,铸件靠近上端约1/2处的内外表面温度最低。铸件内外表面各部位的温度梯度及温差较大。铸件在各保温阶段中,内外表面各部位温度梯度及温差逐步减小;随温度升高及保温时间延长,各部位温差逐步减小,直至为零。

2.4 铸件回火过程中各部位温度随时间变化曲线

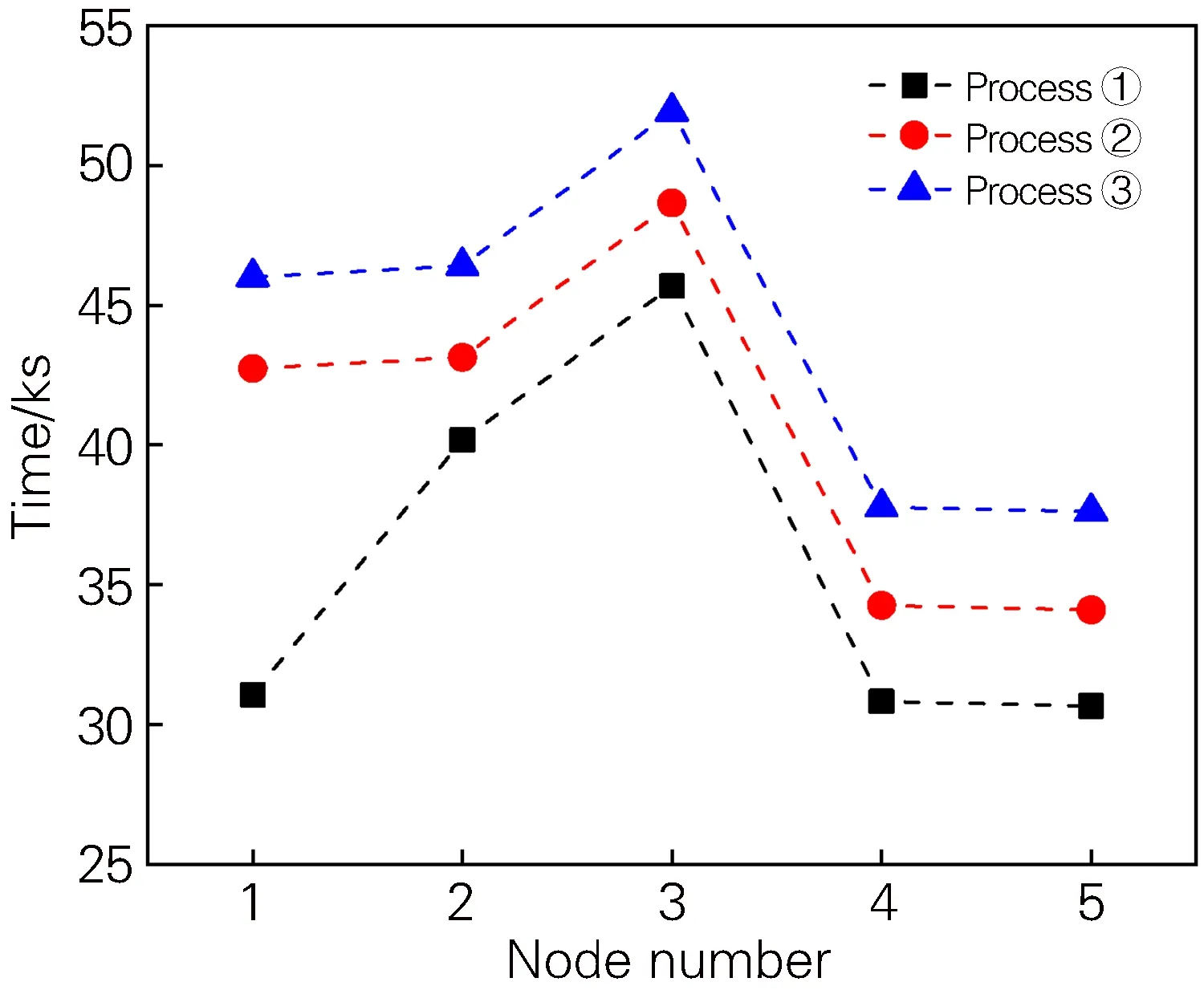

图9为不同回火工艺下铸件各节点温度随时间变化曲线。可知,铸件各节点在加热和保温过程中温度随时间变化曲线与回火过程相似。其中,工艺①有两个加热和保温阶段,工艺②和③具有3个升温和保温阶段。在所有工艺下的加热及保温阶段,节点5的温度变化曲线均处在其他4个节点之上,节点3的温度变化曲线在其他4个节点之下。各节点在升温过程中的温差增大,在保温阶段温差减小。由图9(d)可知,在3个加热工艺下,节点3的温度均能达到目标温度。工艺①的加热速率最快,到达目标温度所用时间最短,其次是工艺②,最后是工艺③。考虑铸件加热过程中各部位温差及加热速率,工艺③可较好满足生产要求,其次是工艺②,最后为工艺①。为了准确得到不同工艺下各节点到达目标温度的时间,对曲线进行详细分析,得到各节点到达780 ℃的时间,见表3,并对其作图分析,得到各节点在不同方案下到达目标温度时间图,如图10所示。

表3 各节点在不同回火工艺下达到780 ℃的时间 (s)

由图10可知,各节点到达780 ℃的变化趋势基本一致,到达目标温度时间最短依次为节点5、4、1、2和3。工艺①下各节点到达目标温度所需时间最短,其次是工艺②,最后是工艺③。

计算铸件各位置在780 ℃下的保温时间,结果如表4所示。可知,在不同加热方案下,在780 ℃下的保温时间最长的位置依次为位置5、4、1、2和3。结合铸件各位置加热速率、温差、晶粒尺寸、加热效率及生产成本,回火工艺③可较好满足实际生产需求。同时,为进一步降低能耗,可在工艺③的基础上降低保温时间,由原保温16 h缩短为11 h。

图10 不同工艺回火过程中铸件各节点达到780 ℃所需的时间Fig.10 Time required of each node of the castings to reach 780 ℃ during different tempering processes

表4 不同工艺回火过程中各位置在780 ℃下的保温时间 (h)

2.5 铸件实际热处理

为了验证以上模拟结果的正确性,依据上述分析和结合实验室研究结果[16]进行了工业规模10 t级G115钢铸件的整体热处理。对10 t级G115钢铸件最大壁厚处横向、纵向分别在外1/4壁厚处、1/2壁厚处和内1/4壁厚处进行常规力学性能检验,并与CB2钢铸件企业标准对比,由表5可知G115钢大型铸件不同位置处性能较均匀,且明显高于CB2钢性能指标,进一步表明采用优化后的热处理工艺不仅可以确保铸件的组织及力学性能的均匀性,还可以确保其力学性能满足使用要求。

表5 工业规模10 t级G115钢铸件经最优工艺热处理后的力学性能

3 结论

1) G115钢大型铸件在正火过程中,内外表面温度分布极不均匀,铸件下端边缘处温度最高且升温速率最快,铸件上端约1/4处内外表面温度最低,且升温速率最慢。

2) G115钢大型铸件在回火过程中的温度变化规律与正火过程相似。铸件下端边缘处在最高温度下的保温时间最长,铸件上端约1/2截面厚度中心处在最高温度下的保温时间最短。

3) 结合铸件各位置加热速率、温差、加热效率及生产成本,正火热处理优选工艺②,回火热处理优选工艺③,同时,为进一步降低回火能耗,提高生产效率,可在回火工艺③的基础上由原来的780 ℃下保温16 h,缩短为11 h,对铸件实际热处理后力学性能检测表明优化后的热处理工艺可满足实际生产要求。