传感器用离子镀Cr/AlCr(Si)N涂层的组织和反射率

2022-03-16

(包头轻工职业技术学院 能源工程系, 内蒙古 包头 014035)

当前,低反射率材料已成为许多传感器部件的重要应用材料之一,能够显著减弱低温部件受到高温环境的热辐射影响[1-2]。但部件受到高温作用后会在表面产生氧化产物,导致表面辐射性能发生变化,从而将更多热量通过热辐射方式传导至低温部件[3]。为了增强对低温部件的保护作用,需要开发具备更优热稳定性的低反射率材料。例如,有学者采用金与铂制成金属涂层,从而实现低反射率的性能,有效控制高温部件产生的热辐射[4-6]。但由于在高温环境中,部件的表面会生成许多氧化物,并且受到基体元素的扩散影响,导致结构涂层达到更高红外反射率。为了降低表面红外辐射功率,可通过金属层与陶瓷层共同复合结构来实现,同时显著提高材料力学强度并获得更优的化学稳定性[7]。在复合层中,金属层可以有效反射红外辐射,从而显著降低涂层的红外反射率,同时陶瓷层因具备高硬度与良好的化学惰性,能够对涂层发挥良好的表面保护作用,避免受到机械损伤。现阶段,AlCrN陶瓷已成为许多抗高温材料表面保护结构,表现出巨大的应用潜力。受到高温作用后,陶瓷层的表面会生成致密组织结构的Al2O3与Cr2O3产物,有效抑制氧元素往内部组织扩散的过程[8-10]。还有学者将Si元素掺入AlCrN陶瓷层内,从而显著增强陶瓷层的抗高温氧化能力,达到更优的热稳定性[11-12]。但到目前为止,还没有文献报道涂层发生低红外反射性能失效的作用机制,需要根据经验预测合适的工作温度,以此分析涂层发生高温失效的作用机理,为优化陶瓷层抗扩散能力提供参考价值,同时确定涂层最佳工作温度。

本文选择多弧离子镀工艺,并以Ni-11Cr合金作为基材,制得具备低红外反射率的Cr/AlCrN与Cr/AlCrSiN涂层,并对上述两种涂层热处理后的表面微观组织、元素含量及红外反射率进行测试。

1 涂层制备及试验方法

1.1 涂层制备

以Ni-11Cr合金作为基材,通过表面打磨的方式控制表面均方根粗糙度在50~60 nm之内。本试验在HPARC-I多弧离子镀仪器上完成,在Ni-11Cr合金表面制得Cr/AlCrN与Cr/AlCrSiN涂层,经测试发现这两种涂层的红外反射率都<0.2,表现出较低的数值。涂层制备前,采用乙醇试剂对基体持续进行15 min超声清洗,之后利用烘箱将基体充分烘干后待用。对基体材料实施预处理,充分去除氧化物、油污等杂质,把基体放入多弧离子镀真空腔中,再抽真空使压力达到 6×10-3Pa以下,接着通入Ar气,并设置800 V偏压,经5 min预溅射处理,确保表面杂质被彻底清除。

表1给出了上述两种涂层的制备工艺条件,设定腔体气压为0.5 Pa,施加60 A的弧电流,占空比70%,基体偏压-120 V,同时控制沉积温度为220 ℃。

表1 Cr/AlCr(Si)N涂层制备工艺参数

1.2 测试方法

以Lindberg/BlueM真空管式炉与SX2-4-10马弗炉作为加热设备对涂层进行真空热处理,持续退火8 h,以5 ℃/min的速率升温到设定温度(700~900 ℃)并保持10 min,然后空冷。通过Empyrean X射线衍射仪表征涂层的物相成分与晶体组织结构。同时利用JEM-2100F场发射透射电镜观察涂层的微观结构。利用Tensor 27型傅里叶变换红外光谱仪观察涂层的红外反射率R(λ,T)(2~2.5 μm)。

2 试验结果与讨论

2.1 涂层物相分析

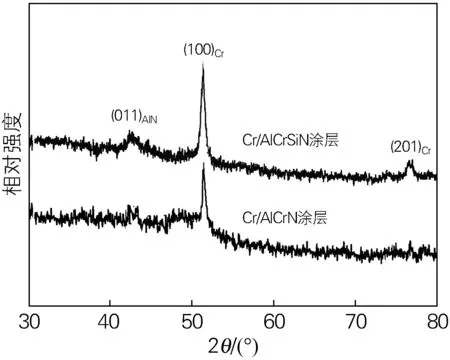

图1为真空热处理前Cr/AlCrSiN与Cr/AlCrN涂层的XRD图谱。可以看到,真空热处理前两种涂层都形成了Cr(100)晶面和Cr(201)晶面的特征峰,属于面心立方晶体结构,呈现沿(100)晶面取向生长的特点,同时也观察到AlN(011)晶面特征峰。且两种涂层的XRD表征未观察到强度很高的衍射峰,表现为纳米晶与非晶的组织形态。

图1 真空热处理前Cr/AlCr(Si)N涂层的XRD图谱Fig.1 XRD patterns of the Cr/AlCr(Si)N coatings before vacuum heat treatment

图2 试验涂层真空热处理后的XRD图谱Fig.2 XRD patterns of the tested coatings after vacuum heat treatment(a) Cr/AlCrN; (b) Cr/AlCrSiN

图2给出了不同温度真空热处理后Cr/AlCrN和Cr/AlCrSiN涂层的XRD图谱。根据图2可知,两种涂层经800 ℃热处理后,XRD图谱上出现的Cr2O3与Al2CrO3的特征峰不明显;900 ℃热处理后,氧化物晶体结构特征衍射峰明显增加。这是因为较高的热处理温度更容易引起陶瓷层的氧化。同时根据检测到的Al2CrO3相可以判断在涂层表面生成了(Al, Cr)2O3混合氧化物,但无法精确确定Al与Cr的原子比,这主要是因为Cr2O3可以在Al2O3内达到很高的溶解度。

2.2 涂层组织分析

图3为真空热处理前Cr/AlCrN和Cr/AlCrSiN涂层的表面和截面SEM形貌,表2给出了测点的元素分析。由图3和表2可知,两种涂层的组织呈柱状形态。在Cr/AlCrN、Cr/AlCrSiN涂层中Al与Cr的原子比依次为1.81与2.08。对陶瓷层进行X射线衍射表征,发现其晶体组织属于纳米晶与非晶类型,对Cr/AlCrN涂层进行观察发现,在Cr/AlCrN涂层中Cr元素含量较高,容易形成hcp-CrN纳米晶;对Cr/AlCrSiN涂层进行观察发现,在非晶AlCrN中形成了粒径尺寸均匀的hcp-AlN纳米晶[13]。这是因为当Al与Cr的原子比大于1.9后,Al原子会在固溶体中析出,进而与N形成hcp-AlN纳米晶。

表2 试验涂层的EDS分析(原子分数,%)Table 2 EDS analysis of the tested coatings (atom fraction, %)

图4给出了真空热处理前和800 ℃真空热处理后Cr/AlCrN和Cr/AlCrSiN涂层的TEM形貌。可以明显看到,热处理前的涂层主要由非晶组织构成,由此可以判断陶瓷层是一种纳米晶-非晶组织。经800 ℃热处理后,Cr/AlCrN和Cr/AlCrSiN涂层内的非晶组织AlCrN发生了结晶,转变为面心立方Cr(Al)N相。Cr/AlCrSiN 涂层具备更高结晶温度,主要是因为在非晶AlCrSiN介质中形成了均匀分布的Si3N4,呈现明显的非晶组织特征[14]。Cr(Al)N相生成的晶界起到了扩散通道的作用,促进了O元素往涂层内部进一步扩散。

图4 Cr/AlCrN(a, c)和Cr/AlCrSiN(b, d)涂层的TEM形貌(a,b)真空热处理前;(c,d)800 ℃真空热处理后Fig.4 TEM morphologies of the Cr/AlCrN(a, c) and Cr/AlCrSiN(b, d) coatings(a,b) before vacuum heat treatment; (c,d) after vacuum heat treatment at 800 ℃

图5 真空热处理前后试验涂层的红外反射图谱Fig.5 Infrared reflectance spectra of the tested coatings before and after vacuum heat treatment(a) Cr/AlCrN; (b) Cr/AlCrSiN

2.3 涂层红外反射率的测定

由真空热处理前后Cr/AlCrN和Cr/AlCrSiN涂层的反射图谱(见图5)及反射率统计(见表3)可知,Cr/AlCrSiN涂层具备更高红外稳定反射率,这是因为添加Si元素后,使陶瓷层达到了更高电子浓度,导致费米能级更接近导带,同时引起吸收谱与反射谱左移。由图5还可以看到,在波长4.0~4.5 μm之间出现吸收峰,这是由于吸收了红外稳定反射率测定过程空气中的CO2引起的,波长处于5.8~7 μm之间的吸收峰是因吸收空气中的H2O引起的。经800 ℃真空热处理后,Cr/AlCrN与Cr/AlCrSiN涂层红外稳定反射率都发生较大变化,其值分别为0.681 与0.708。继续升高温度,两个涂层红外稳定反射率分别增大至0.685与0.711。这是因为O元素通过晶界往更深处扩散,引起陶瓷层的内部结构发生氧化,使涂层中产生大量氧化物,导致红外稳定反射率增大。

表3 真空热处理前后试验涂层的红外稳定反射率统计

为了衡量涂层与基体之间的扩散能力,以基体Ni元素为参考,表4给出了真空热处理前后Cr/AlCrN和Cr/AlCrSiN涂层中Ni元素扩散系数统计结果。在保持其它参数恒定的条件下,Ni扩散系数和温度之间呈现单调增加的变化趋势。在涂层非晶-纳米晶组织保持恒定的状态下,对Cr/AlCrN与Cr/AlCrSiN涂层进行900 ℃热处理后,Ni扩散系数分别为14.86 与52.34 μm2/s。结合图4可知,热处理加强了涂层内部非晶结构的结晶能力,其具有无晶界特性,对Ni扩散起到了明显促进作用。

表4 真空热处理前后试验涂层中Ni元素扩散系数统计

3 结论

1) 真空热处理后Cr/AlCrN和Cr/AlCrSiN两涂层形成了Cr2O3与Al2CrO3对应的特征峰,900 ℃热处理后,氧化物晶体结构特征衍射峰明显增加。

2) 两种涂层的组织呈柱状形态。在Cr/AlCrN涂层中存在许多hcp-CrN纳米晶;在Cr/AlCrSiN涂层中形成了粒径尺寸均匀的hcp-AlN纳米晶。经热处理后,Cr/AlCrSiN与Cr/AlCrN涂层内的非晶组织AlCrN发生了结晶,转变为面心立方Cr(Al)N相。

3) Cr/AlCrSiN涂层具备更高红外稳定反射率,添加Si后使陶瓷层达到了更高电子浓度,引起吸收谱与反射谱左移。真空热处理温度越高,两种涂层的红外稳定反射率越大。Ni扩散系数和温度之间呈现单调增加的变化趋势。