等离子熔覆添加和内生联合WC颗粒增强铁基涂层的组织和性能

2022-03-16,,,,,

, , , , ,

(1. 郑州大学 材料科学与工程学院, 河南 郑州 450001; 2. 河南省煤科院耐磨技术有限公司, 河南 郑州 450001)

金属基复合材料是以陶瓷为增强材料,金属为基体材料而制备的一类重要的复合材料[1],其一般在高温下成形,要求作为增强材料的耐热性好。颗粒增强金属基复合材料具有单一材料无法比拟的优异性能,不但具有延展性好、韧性优良的金属特性,而且兼有颗粒硬度高、刚度高、热稳定性好的优势。因此,金属基复合材料涂层在关键零部件的表面修复和具有良好耐磨性的三维快速制造领域具有广阔的应用前景[2]。使用较多的陶瓷颗粒增强体主要有SiC、Al2O3、WC、TiC、VC等,其中对SiC、Al2O3、WC、TiC 4种颗粒的研究较多,因此,要根据实际条件综合考虑合适的陶瓷颗粒。碳化钨晶体硬度高、耐磨性好以及与金属基体之间的润湿性几乎为零,所以碳化钨是一种较好的增强相[3-4]。传统的引入WC增强相可通过原位合成法[5-7]和直接添加法[8-10]进行。直接添加的WC颗粒由于其密度大(15.63 g/cm3)容易沉入涂层底部[11],导致碳化钨利用率低,严重降低了涂层的完整性。而且,WC与金属基体的结合力随WC含量的增加而降低,因此在滚动磨损条件下,WC颗粒易从基体上剥离[12]。与直接添加WC相比,原位合成WC与金属的界面通常更清洁、更相容;内生WC热力学稳定,在高温应用中降解较少,WC与金属的界面结合力强[13]。但是原位增强材料通常尺寸较小,在恶劣条件下耐磨性有限[14]。之前的研究工作中采用等离子熔覆外加WC或内生WC增强铁基复合涂层不能系统地改善上述限制,鉴于此,本文通过等离子熔覆外加和内生联合制备WC增强铁基复合涂层有两个优势:①添加的钨铁粉末合金化可以提高熔池中溶液的密度,使得外加WC在熔池中下沉现象得到改善;②部分溶解的外加碳化钨为内生碳化钨颗粒提供了钨和碳源。此外,添加的W与C在高温下也可以内生细小WC颗粒,可以弥散分布在基体中及较大的外加WC颗粒之间,减少棕刚玉磨料过多的与基体接触,减少磨损量。

1 试验材料及方法

1.1 试验材料

基材使用的是工业用Q235钢板,钢板的尺寸为140 mm×80 mm×15 mm,其化学成分(质量分数,%)为(0.14~0.22)C、(0.40~0.65)Mn、(0.12~0.30)Si、<0.03S、<0.035P 及余量Fe。将钢板表面打磨干净、平整,并用无水乙醇清洗,除去表面的杂质、油污,然后在加热炉中烘干。涂敷粉末为铸造WC、镍包石墨(镍占比75%,余量为石墨)、钨铁粉末(钨占比70%,余量为铁)、铁基自溶性合金粉末。外加WC颗粒粉末粒径为120~150 μm,其他试验用的粉末粒径为180~460 μm。机械混合等离子熔覆粉末,各成分比例如表1所示。

表1 等离子熔覆粉末的成分(质量分数,%)

1.2 试验方法

等离子熔覆设备采用LU-F400-D400型等离子对焊机,试验采用经过优化的试验工艺参数:焊接电流130 A、粉速25 g/min、摆幅25 mm、摆频30 c/min、焊道长度80 mm、熔覆速度0.4 mm/s、送粉气3 L/min、保护气3 L/min。采用此熔覆参数涂层的厚度为4~6 mm。

在等离子熔覆之后,采用电火花线切割设备将试样切割成尺寸为10 mm×10 mm×10 mm的金相试样和30 mm×20 mm×15 mm的磨损试样。金相试样使用80、120、180、240、320、400、600、800、1000、1200、1500目砂纸打磨至试样表面光滑无划痕,然后抛光至镜面,用4%的硝酸酒精溶液对涂层进行腐蚀后观察涂层表面的微观组织,磨损试样将表面磨平后作为受试面。采用FEI QUANTA 200型扫描电镜并配合EDAX genesis2000 xms型能谱仪对试样的显微组织及磨损形貌进行观察和分析,并对涂层中特定微区的成分进行元素定性及定量分析。利用Rigaku Ultima IV型X射线衍射仪对涂层物相进行检测。利用HXD-1000TMC型显微硬度计对试样显微硬度进行测试,载荷砝码200 g,保荷时间为10 s,从基材到涂层表面等距选择测量点,每个距离随机选取多点进行测量。在MLG-130型干式橡胶轮磨粒磨损试验机上进行磨损试验,橡胶轮直径φ229 mm,转速200 r/min,试验载荷设定为45 N,磨料采用粒径为180~460 μm的圆形棕刚玉磨料;将试样表面打磨平整后在磨损试验机上先预磨500转,正式磨损2000转;正式磨损前、后用无水乙醇对试样进行清洗、吹干,并用精度为0.001 g的电子天平对磨损试样进行称量,每组试样测3次取其平均值作为最后的磨损量结果。

2 试验结果及分析

2.1 WC颗粒的分布

图1 不同W含量涂层中WC颗粒的分布(a~c)及5%W涂层试样的截面组织(d)Fig.1 Distribution of WC particles in the coating with different W contents(a-c) and the sectional microstructure of the coating specimen with W content of 5%(d)(a) 10%; (b) 15%; (c) 18%

图1分别为加入10%、15%、18%W的WC颗粒在涂层中的分布,其中白色颗粒为WC。图1(a)中,WC颗粒主要集中分布在涂层的中下部,且在中部发生团聚,上部几乎没有WC颗粒分布;随着W含量的增加,从图1(b,c)可观察到单位面积内WC的数量明显增多,并且没有发现WC颗粒团聚现象,WC颗粒在涂层中分布更加均匀。其原因为WC密度(15.63 g/cm3)远高于铁基自溶性粉末的密度,在熔融状态下,WC倾向于沉于涂层底部。随着混合粉末中W含量的增加,熔融状态下合金液体密度逐渐增加,并且外加WC颗粒溶解后又析出以及加入的钨与碳发生化学反应生成一部分WC使得WC颗粒在涂层中的体积分数增加。随着高熔点粉末含量的增加,如图1(c)所示,涂层中出现空洞和裂纹的几率增加。图1(d)为加入5%W的试样截面显微组织,可看出在界面处有一条明亮的条带,说明等离子熔覆层与基体中元素发生冶金化学反应,基体与涂层结合良好。

2.2 物相分析及显微组织

图2(a)为铸造WC颗粒的XRD图谱,图2(b)为添加W含量为5%、10%、15%涂层的XRD图谱。从图2(a)可以看出铸造WC粉末的物相组成为WC、W2C、W2C0.84相;图2(b)中涂层的主要物相为WC、W2C、W2C0.84、W3C、Fe3W3C和Fe2W2C相,从峰位来看,3个试样的衍射峰基本一致,只是相对强度有一定的差别,这是因为外加的钨和碳含量不同导致生成的物相含量有差异,WC峰的衍射强度逐渐增加,表明原位合成的WC颗粒含量逐渐增加。从图2可以看出,引入W和C后原位生成了WC、W3C、Fe3W3C和Fe2W2C相。

图2 铸造WC颗粒(a)和等离子熔覆不同W含量涂层(b)的XRD图谱Fig.2 XRD patterns of cast WC particles(a) and plasma clad coating with different W contents(b)

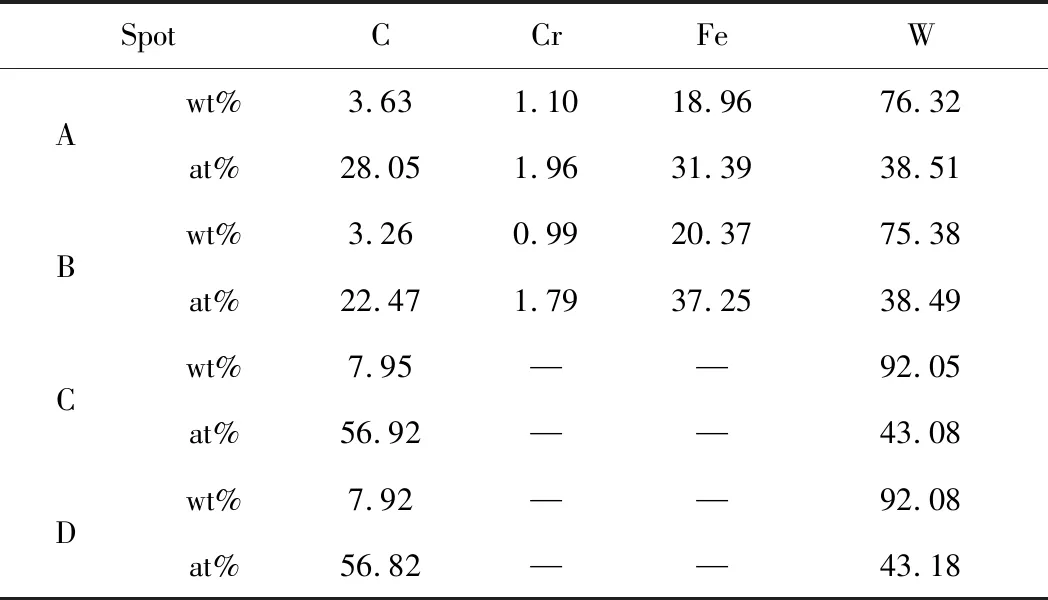

图3(a,b)分别为W含量为5%、10%等离子熔覆涂层的SEM照片,图3(c,d)为W添加量为15%的涂层二次电子衍射和背散射的SEM照片。从图3(a~c)可以看出,随着W含量的增加,涂层中出现许多块状(标记为A)和长条状(标记为B)的相,从图3(d)可以看出涂层中分布有三角形(标记为C) 和矩形规则形状(标记为D)的相,相应的能谱分析如表2所示。图3中块状相和长条状相的组成元素主要有Fe、W、C和少量的Cr。规则形状的三角形和矩形相的C和W原子比接近1,根据内生WC颗粒的生长机理可知,原位WC颗粒二维生长形态为三角形或四边形,即可确认图3(d)中被标记的C和D为内生的WC[15]。

图3 不同W含量等离子熔覆涂层的微观结构Fig.3 Microstructure of the plasma clad coating with different W contents(a) 5%; (b) 10%; (c,d) 15%

2.3 硬度

涂层的厚度在5 mm左右,图4为不同W含量等离子熔覆涂层的显微硬度沿层深方向的分布。测得的试验数据是每隔1 mm在此区域重复测量5次求取的平均值。从图4可看出,涂层硬度高出基体6~7倍,因为涂层中由Fe、W、C三种元素内生的硬质相比例增加,并且WC颗粒增强相有阻碍位错进一步运动的作用,颗粒尺寸越小,体积分数越大,增强效果越明显[16],所以涂层的硬度显著提高。从图4还可以看出,当W的含量增加到15%、18%时,涂层的平均硬度在1300~1330 HV0.2之间,因为WC颗粒在涂层中均匀分布。而W的含量为5%、10%时,随距涂层表面距离增加,涂层硬度先升高再下降,这是因为WC颗粒在涂层中下部分布并团聚。

表2 图3中点的EDS分析结果

图4 不同W含量等离子熔覆涂层试样的硬度分布Fig.4 Microhardness distribution of the plasma clad coating specimen with different W contents

2.4 耐磨性

采用干式橡胶轮磨损试验机对不同W含量的等离子熔覆涂层进行磨损试验,以Q235钢基材的耐磨性为1,不同W含量的涂层磨损量及相对耐磨性如表3所示。从表3可以看出,随着W含量的增加,整体上涂层磨损量逐渐减小,当W含量增加到15%时,耐磨损性能达到最佳,是Q235钢基材耐磨性的10倍。

图5(a,c)为W含量为10%、15%时涂层表面的磨损形貌,图5(b,d)是图5(a,c)中标记区域的放大。从图5(a)可以看出,W含量为10%涂层的表面出现大量的犁沟,基底上的沟槽说明发生了塑性变形,由于涂层上部基体中没有足够的硬质强化相,在磨料的作用下产生大量的沟槽。由图5(c,d)可以看出磨损表面WC颗粒裸露在基体表面,并未发现有WC颗粒脱落的坑存在。由于外加WC颗粒的溶解,与基体中W、C、Fe反应生成的碳化物与WC颗粒构成连续的骨架,使外加WC颗粒与基体结合牢固,不容易被拔出脱落。WC颗粒对基体起到良好的“保护效应”,可以避开磨料的磨损,而基体通过较好的界面结合对硬质相WC颗粒起到的“支撑效应”,避免WC颗粒从基体上脱落[17-18]。凸起的WC颗粒可以保护基体,阻挡磨料对基体的切削,使得基体的磨损量减少。内生的细小WC颗粒弥散分布在基体中,可以阻挡磨料过多的与基体接触,增强基体的耐磨性。

表3 不同W含量等离子熔覆涂层的磨损量和相对耐磨性

图5 不同W含量等离子熔覆涂层的磨损形貌Fig.5 Wear morphologies of the plasma clad coating with different W contents(a,b) 10%; (c,d) 15%

3 结论

1) 利用等离子熔覆技术在Q235钢基体上制备的外加和内生联合WC颗粒增强铁基复合涂层与基体冶金结合良好,硬质相除外加的WC颗粒,还有内生的WC、W2C、W3C、Fe3W3C和Fe2W2C等。

2) 随着等离子熔覆合金粉末中除外加WC之外的W含量增加,熔池中合金液密度增大,可以减弱外加WC颗粒下沉的趋势,当W含量达到15%时,外加WC颗粒均匀分布在涂层中,没有团聚现象发生。

3) 当合金粉末中W含量为15%时,等离子熔覆涂层的平均硬度约为1300 HV0.2,其耐磨性为Q235钢基体的10倍。