等温温度对轧制SIMA法制备7075合金半固态显微组织的影响

2022-03-16,,,,

, , , ,

(华北理工大学 冶金与能源学院, 河北 唐山 063210)

近年来,半固态金属成形技术作为一种近净成形技术被国内外广泛关注[1-3]。相比于液态以及固态金属成形,该技术降低了铸造过程中出现的宏观偏析、内部缩孔等缺陷[4-6],减少了固态金属成形的操作工序,能够生产复杂和高精度的工件。该技术既能够最大程度优化工件的力学性能以满足生产高质量的零件,又节约了资源以及成本,迎合了当今保护环境的背景[7],因此,半固态成形技术具有巨大的应用空间。触变成形作为半固态金属成形中的重要工艺路线[8-9],关键是制备出具有良好触变性能的半固态金属坯料。以往的文献报道中,研究工作者探索了多种制备半固态坯料的方法,例如机械搅拌法[10]、电磁搅拌法[11]、应变诱发熔化激活法(SIMA)[12]等,其中SIMA法是制备半固态坯料的常用方法[13-15]。但是,普通的SIMA法生产效率低下,不易开展大规模生产,很难推动半固态金属触变成形工艺的快速发展与广泛应用。基于此,轧制SIMA法获得了学者们的关注[16-17]。

本文旨在开发一种采用异步轧制热处理工艺的新型SIMA法,并首次通过对7075铝合金的试验验证该方法制备触变材料的可靠性,试验研究了辊径比、等温温度对半固态组织演变的影响。

1 试验材料与方法

试验原材料为铸态7075铝合金,其名义化学成分(质量分数,%)为2.6Mg、5.0Zn、0.4Si、1.3Cu、0.3Mn、0.2Cr、0.2Ti,Al余量。原始铸态显微组织如图1所示,晶粒尺寸为80~110 μm。从铸锭截取尺寸为12 mm×30 mm × 60 mm 预轧制试样,进行475 ℃×24 h均匀化退火处理。然后在改造后的异步轧机上进行轧制变形,辊径比(R)分别为1.0和1.4,其中辊径比1.0视为同步轧制(Synchronous rolling,SR),辊径比1.4 视为异步轧制(Asynchronous rolling,ASR);轧制温度为480 ℃,累积压下率为60%。

图1 铸态7075铝合金的显微组织Fig.1 Microstructure of the as-cast 7075 aluminum alloy

在轧后的7075铝合金板材上沿轧制方向截取尺寸为4.8 mm × 20 mm × 50 mm的预热处理试样。试样于箱式电阻炉中分别在590、600、610和620 ℃进行半固态等温处理,保温为15 min,随后迅速水淬至室温。

用Leica光学显微镜观察半固态热处理试样的微观组织,侵蚀剂为Keller试剂(95 mL水、2.5 mL硝酸、1.5 mL盐酸和1.0 mL氢氟酸),并使用Image-Pro软件系统分析试样的平均晶粒尺寸(D)及形状因子(F)。

2 结果与分析

2.1 轧制后合金的显微组织

图2为铸态7075铝合金经不同轧制预变形后的显微组织。由图2可知,轧制预变形后,材料组织由枝晶(见图1)变成了纤维状(见图2)。如图2(a)中圆圈所示,SR预变形后得到的板材仍有块状晶粒,组织变形不均匀;而ASR预变形得到的晶粒全部是沿轧制方向排列,且晶粒的细化效果更加明显,如图2(b)所示。ASR工艺获得的细小纤维晶粒有助于7075铝合金在随后半固态等温热处理过程中的再结晶组织演变,从而制备出具有细小球状晶粒结构的半固态浆料,改善浆料在成形过程中的变形行为。

图2 7075铝合金轧制预变形后的显微组织(轧制温度480 ℃、压下率60%)(a)同步轧制;(b)异步轧制Fig.2 Microstructure of the 7075 aluminum alloys after pre-deformation(rolling temperature of 480 ℃,reduction of 60%) (a) synchronous rolling; (b) asynchronous rolling

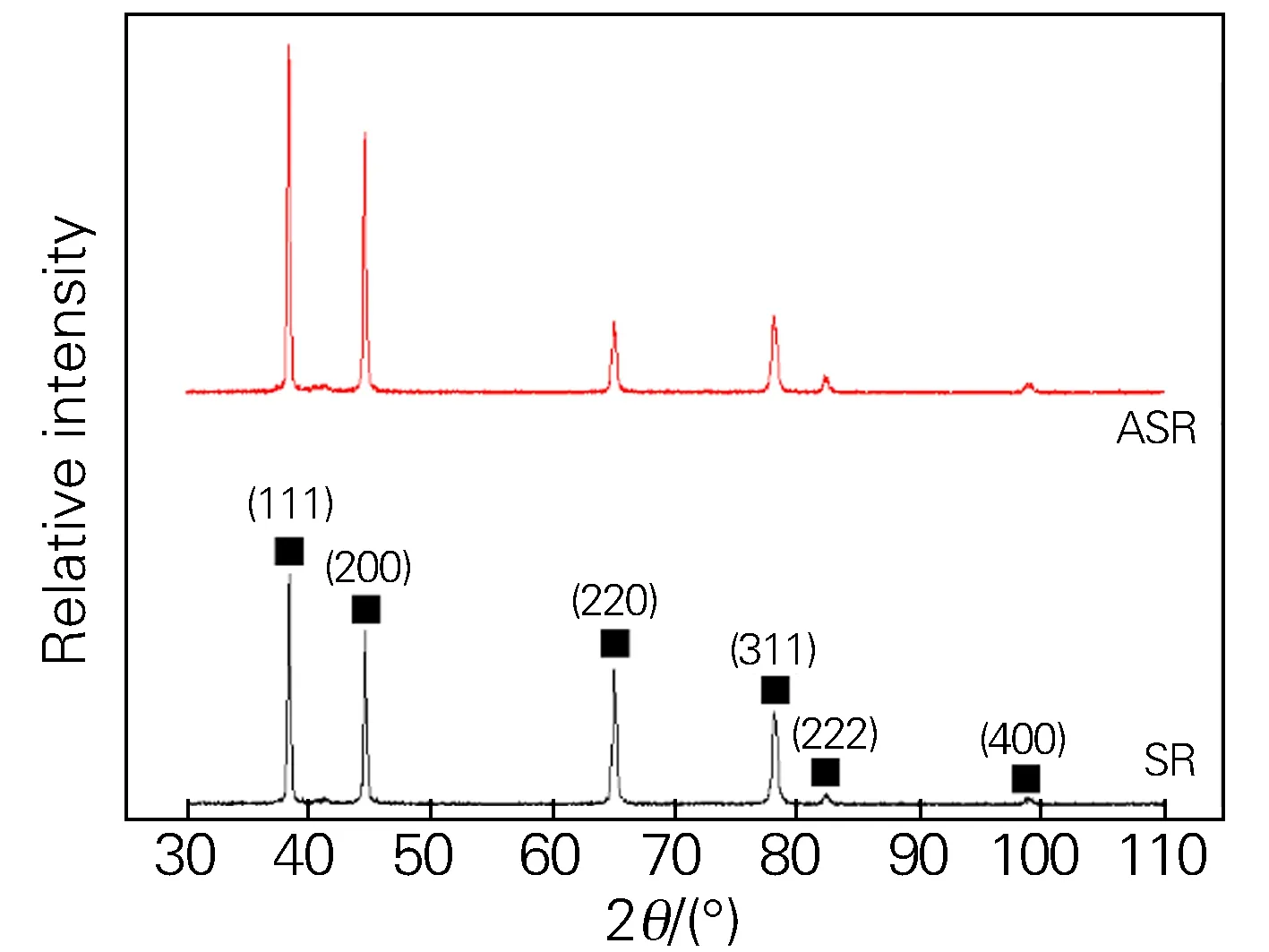

图3 7075铝合金同步轧制与异步轧制后的XRD图谱Fig.3 XRD patterns of the 7075 aluminum alloys after synchronous rolling and asynchronous rolling

XRD图谱结果如图3和表1所示,异步轧制(ASR)板材的(111)面的衍射峰强较同步轧制(SR)大,表明动态再结晶程度更高,能够促进热处理阶段再结晶的发生。ASR板材各衍射面的峰宽普遍比SR板材大,表明ASR板材微观组织中的晶粒更加细小,其内部储存位错密度更大[18],可有效加速材料的再结晶进程。

表1 XRD图谱中α-Al相各衍射面的峰强及峰宽

2.2 半固态等温热处理后的显微组织

图4 轧制7075铝合金在不同半固态温度热处理后的显微组织(a,c,e,g)同步轧制;(b,d,f,h)异步轧制;(a,b)590 ℃;(c,d)600 ℃;(e,f)610 ℃;(g,h)620 ℃Fig.4 Microstructure of the rolled 7075 aluminum alloy after heat treatment at different semi-solid temperatures(a, c, e, g) synchronous rolling; (b, d, f, h) asynchronous rolling; (a,b) 590 ℃; (c,d) 600 ℃; (e,f) 610 ℃; (g,h) 620 ℃

铸态7075铝合金经SR与ASR预变形后,在不同半固态等温温度下保温15 min后的显微组织如图4所示。图4(a,c,e,g)为不同温度下同步轧制SIMA工艺获得的半固态组织,图4(b,d,f,h)为不同温度下异步轧制SIMA工艺获得的半固态组织形貌。如图4(a,b)所示,合金在590 ℃保温15 min条件下,不同轧制工艺下的铝合金晶粒内部及晶界处均有液相生成,SR板材热处理后仍有沿轧制方向的纤维状组织,晶粒内部液相形态为弥散状的小液滴,晶界液相较少。ASR板材经热处理后的液相通道明显比同步轧制大,这归因于ASR提供了更多的变形能,在相同热处理条件下的再结晶过程更快,生成液相也越多。如图4(c,d)所示,合金在600 ℃保温15 min热处理条件下,晶粒间有明显的合并长大现象发生,SR板材由于热处理温度的升高,纤维组织逐渐消失,但晶粒形态仍不规则。在奥斯特瓦尔德机制的作用下,小尺寸晶粒逐渐减少,晶界液相增多。ASR板材呈明显的晶粒合并现象,小尺寸晶粒减少更加明显,而液相率几乎没有改变。随着温度继续升高,在610 ℃保温15 min热处理条件下,显微组织发生了明显变化,如图4(e,f)所示合金中固相晶粒在合并长大的同时伴有晶粒边缘的熔化,因此固相晶粒尺寸受到这两种机制的双重作用。相同的热处理条件下同步轧制合金板材主导机制为合并长大机制,固相晶粒尺寸仍不断增大;异步轧制预变形板材主导机制则为晶粒熔化机制,固相晶粒尺寸增大速率逐渐减小且熔化的液相在淬火后形成了环绕固相晶粒的共晶相。如图4(g,h)所示,合金620 ℃保温15 min热处理条件下,合金显微组织中固相晶粒进一步熔化,晶粒间存在大量的液相,冷却后液相共晶相在固相晶粒间大量存在,液相通道明显变大。SR板材热处理后晶粒逐渐趋于圆整,然而ASR板材经热处理后,固相晶粒熔化破坏了圆整晶粒结构,固相晶粒尺寸异常增大,降低了材料触变性能。

图5 预变形7075铝合金板材在不同温度热处理后的α-Al平均晶粒尺寸(a)及形状因子(b)变化曲线Fig.5 Variation curves of α-Al average grain size(a) and shape factor(b) of pre-deformed 7075 aluminum alloy sheet after heat treatment at different temperatures

图5为不同轧制预变形后的7075铝合金在半固态等温热处理后固相平均晶粒尺寸和形状因子的变化趋势。如图5(a)所示,两种轧制预变形合金的固相平均晶粒尺寸均随保温温度的升高而增大。由ASR板材晶粒尺寸变化趋势可知,曲线斜率即晶粒增大速率。当温度在600 ℃后曲线斜率先减小后增大,表明晶粒长大速率呈先变小再变大的趋势,这是由于在600~610 ℃之间材料受到合并长大和熔化机制的共同影响,液相逐渐增多减缓了晶粒长大的速率,在610~620 ℃之间,晶粒间熔化的液相提供了大量的质子,在淬火冷却过程中接近固相晶粒的质子凝固,导致晶粒长大速率增大;在保温过程中,由于ASR板材的再结晶速率较快,590、600 ℃条件下ASR板材晶粒尺寸比SR板材大,仅在610 ℃时异步轧制板材的平均晶粒尺寸比同步轧制板材小,这是由于ASR提供的大量变形能使晶粒更容易发生合并长大,晶粒尺寸也相对较大。如图5(b)所示,ASR板材中固相形状因子未超过610 ℃时均比SR板材高。对应图4(f),固相晶粒随温度的升高逐渐被撕裂,晶粒呈现不规则形态,因此ASR板材在610 ℃半固态热处理降低能源消耗的情况下,获得了晶粒尺寸小、形状因子高的半固态坯料。综合晶粒尺寸以及形状因子等因素,优化后的最佳半固态等温温度为610 ℃。

3 结论

1) ASR板材晶粒细化效果较好,有利于等温热处理阶段的再结晶组织演变。

2) 590 ℃保温15 min有低熔点液相生成,随保温温度增大,晶内和晶间液相逐渐增多,且ASR变形板材比SR板材获得更多液相;等温温度≤610 ℃时,固相晶粒尺寸和形状因子均随保温温度的升高而增大。

3) ASR板材在温度升高至610 ℃前,固相晶粒的形状因子均比SR板材高;晶粒尺寸在等温温度升高至610 ℃时较SR板材小,优化后工艺参数为ASR作预变形,半固态等温温度为610 ℃。