淬火工艺对含Ni中锰钢组织和性能的影响

2022-03-16,,,,

, , , ,

(1. 南京钢铁股份有限公司, 江苏 南京 210035; 2. 北京科技大学 钢铁共性技术协同创新中心, 北京 100083)

海洋蕴藏着丰富的石油和天然气等资源,随着人们对海洋油气资源的逐步开发,海洋环境用钢量将不断增大。钢在海洋环境中的服役条件恶劣,对其强度和低温韧性有很高要求。海洋平台用高强钢通常采用 Ni-Cr-Mo-V的合金体系,钢中C含量一般高于0.1%(质量分数,下同),使得钢板的焊接工艺复杂,同时为了提高钢的低温韧性,通常添加含量高于4%的Ni元素,从而增加了生产成本[1]。因此,研究新型高性能海洋环境用钢对海洋资源的开发和利用具有重要意义。

Ni的添加不仅可以提高钢的强度,使钢保持良好韧性,且又具有极低的变脆温度,可使钢材获得良好的低温韧性。王猛等[2]研究了0.055C-3.5Ni钢调质后的力学性能,其屈服强度、抗拉强度及伸长率分别达到了430 MPa、520 MPa及35%,-110 ℃低温冲击吸收能量可达250 J。但是Ni价格昂贵,大量添加Ni会使钢材生产成本增加。

Mn可以通过固溶强化提高钢材强度,还可扩大奥氏体区,降低奥氏体转变为铁素体的相变温度,促使钢材获得准多边形铁素体或针状铁素体等中低温转变组织,从而提高基体强度。中锰钢通过淬火-回火工艺(Q-T工艺)或逆相变奥氏体工艺(ART工艺)可获得细小均匀的铁素体、马氏体等混合多相组织,从而获得优异的强塑性[3]。Hu等[4]研究发现0.04C-5Mn中锰钢通过淬火+回火处理后,其屈服强度、抗拉强度和伸长率分别可达730 MPa、789 MPa和28.2%,-60 ℃低温冲击吸收能量可达120 J。黄龙等[5]研究了0.12C-3.0Mn低碳中锰钢的力学性能,通过完全淬火+两相区淬火+临界区淬火处理,使试验钢获得了马氏体/贝氏体+残留奥氏体+铁素体的复相组织,屈服强度为480 MPa,抗拉强度为625 MPa,均匀延伸率为22%。衣海龙等[6]研究了0.08C-5Mn钢的力学性能,通过不同淬火及回火工艺,使得试验钢屈服强度、抗拉强度及伸长率分别达到了820 MPa、878 MPa及32%。

锰钢和镍钢均可获得良好的力学性能从而在不同领域得到了应用。为探索锰钢和镍钢在海洋环境中应用的可行性,考虑到钢的生产成本,采用中锰低碳的合金化设计,同时仅添加少量Ni,结合Mn和Ni的优势,设计了一种新成分体系的含Ni中锰钢,主要研究了不同温度淬火工艺对含Ni中锰钢微观组织和力学性能的影响,以期为中锰钢在海洋环境领域的应用提供一些参考。

1 试验材料及方法

试验钢在实验室采用25 kg真空感应炉进行冶炼,铸坯经过1150 ℃均匀化处理2 h后锻造成尺寸为60 mm×80 mm×80 mm的方坯,在锻坯上切取试样粉末进行化学成分分析,测定试验钢的化学成分如表1所示。

表1 试验钢的化学成分 (质量分数,%)

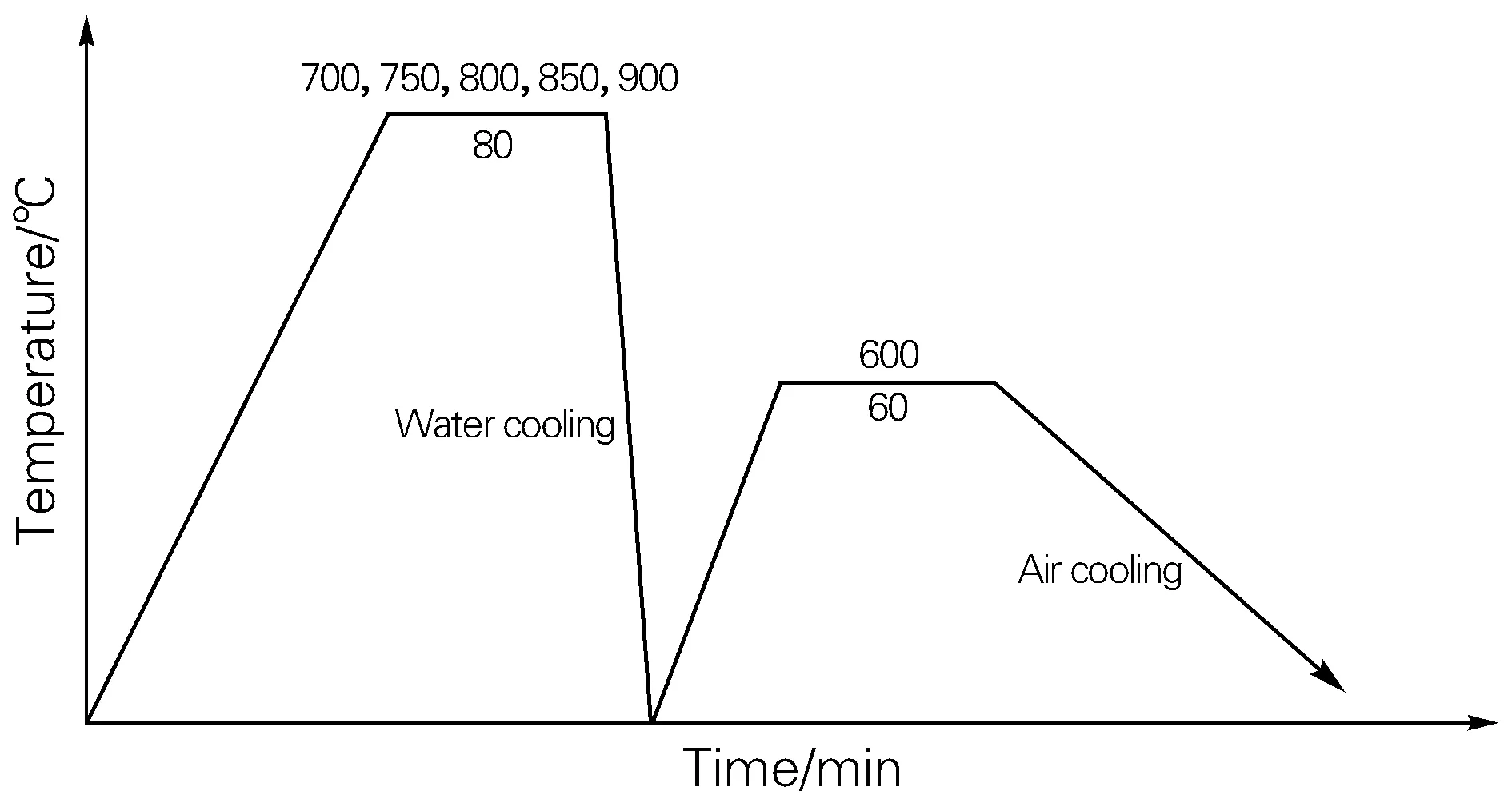

锻坯经1200 ℃均匀化处理2 h后,在可逆式热轧机上进行轧制。依次经过8道次热轧,由60 mm轧至10 mm厚,随后空冷至室温。开轧温度为1100 ℃,终轧温度为980 ℃,每道次压下量均约为20%,总压下量为83.33%,道次应变速率约为15 s-1。试验钢热轧后进行不同淬火温度的调质处理,具体工艺:将热轧钢板在感应加热炉中分别加热至700、750、800、850和900 ℃,保温80 min,然后水冷淬火到室温,随后将不同温度淬火试样加热至600 ℃,保温60 min,空冷至室温。试验钢的热处理工艺如图1所示。

图1 热处理工艺示意图Fig.1 Schematic diagram of heat treatment processes

按照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》,在不同温度淬火+回火热处理后的试样上机械加工标准拉伸试样,在CMT5205拉伸试验机上进行室温拉伸试验,拉伸速度为5 mm/min。根据GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》在不同温度淬火+回火热处理的试样上机械加工尺寸为10 mm×10 mm×55 mm标准V型缺口冲击试样,利用JBS-300B型冲击试验机进行冲击试验,试验温度为-50 ℃。在热处理试样上机械加工金相试样,将轧制方向(RD)×板厚方向(ND)的截面进行砂纸研磨、机械抛光后,使用体积分数为4%的硝酸酒精溶液侵蚀15 s,利用FEI Quanta FEG450型扫描电镜进行微观组织观察。

2 试验结果与讨论

2.1 中锰钢相图计算

利用Thermo-Calc热力学软件对试验钢在0~1600 ℃温度范围内的相变过程进行模拟,并计算其各相含量随温度的变化关系。经计算得到试验钢平衡相图和不同温度下各相含量如图2所示。其中Liquid表示液相,BCC_A2表示铁素体相(α),FCC_A1表示奥氏体相(γ),Cementite_D011表示渗碳体,M23C6_D84表示碳化物。

从图2(a)可以看出,当平衡温度约为1520 ℃时,γ相开始在液相中形成,随着温度降低,γ相增多,在1520~760 ℃范围内液相转变成了γ相,即此温度下组织为单相奥氏体;760 ℃时奥氏体开始发生转变,形成α相,即发生了γ→α-铁素体相变,试验钢在平衡冷却下的室温组织为α-铁素体、奥氏体和M23C6。从图2(b) 可以看出,平衡冷却转变后,试验钢中α-铁素体体积分数高于95%,而奥氏体相和M23C6相含量极少。由于C含量极少,且Mn不易形成碳化物,实际冷却过程中很难发现析出的碳化物;此外Mn和Ni的添加能扩大试验钢奥氏体相区,同时会降低奥氏体转变为铁素体的相变温度,这将会促使试验钢获得准多边形铁素体或针状铁素体等组织。

按照YB/T 5127—1993《钢的临界点测定(膨胀法)》在DIL 805A型膨胀仪上测定试验钢的临界温度Ac1和Ac3。采用尺寸为φ4 mm×10 mm的标准试样,以10 ℃/s加热到500 ℃,然后以3 ℃/min加热到1000 ℃,保温15 min后,以3 ℃/min冷却到500 ℃,最后以10 ℃/s冷却到室温,得到膨胀量和温度关系曲线。用切线法测得试样的Ac1和Ac3温度分别为645.7 ℃和783.9 ℃。实际测量的Ac1和Ac3值比计算值要偏高一些,但整体区间较为接近,可见理论计算能对试验钢的相变过程有一个较为合理的预测。

2.2 淬火温度对中锰钢力学性能的影响

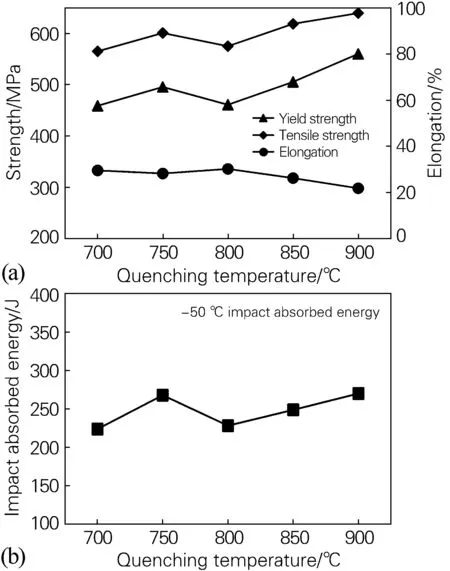

图3为试验钢在不同温度淬火并于600 ℃回火调质后的拉伸试验结果和冲击试验结果。从图3(a)可以看出,随着淬火温度升高,试验钢的屈服强度和抗拉强度先增大后减小,随后又逐步增大,伸长率的变化情况则与强度变化情况相反。在淬火温度低于750 ℃时,试验钢屈服强度和抗拉强度随淬火温度升高而增大,在淬火温度高于800 ℃时,试验钢屈服强度和抗拉强度也随淬火温度升高而增大,但在750 ℃淬火时出现一个极大值。试验钢在900 ℃淬火,600 ℃回火调质时,获得了最优的力学性能,其屈服强度、抗拉强度和伸长率分别为560 MPa、640 MPa和21.8%。从图3(b) 可以看出,随着淬火温度升高,试验钢在-50 ℃的低温冲击吸收能量先升高后降低,随后又逐渐升高,同样在750 ℃淬火时出现一个极大值;当在900 ℃淬火,600 ℃回火调质时,冲击吸收能量值最高,达到了270 J,试验钢获得了良好的低温韧性。

图3 试验钢在不同温度淬火并于600 ℃回火调质后的力学性能(a)拉伸性能;(b)冲击性能Fig.3 Mechanical properties of the tested steel quenched at different temperatures then tempered at 600 ℃(a) tensile properties; (b) impact property

图4 试验钢在不同温度淬火并于600 ℃回火后的显微组织(a)热轧态;(b)700 ℃;(c)750 ℃;(d)800 ℃;(e)850 ℃;(f)900 ℃Fig.4 Microstructure of the tested steel quenched at different temperatures then tempered at 600 ℃(a) hot-rolled; (b) 700 ℃; (c) 750 ℃; (d) 800 ℃; (e) 850 ℃; (f) 900 ℃

2.3 淬火温度对中锰钢显微组织的影响

图4为试验钢热轧态及在不同温度淬火并于600 ℃回火调质后的显微组织。图4(a)表明试验钢热轧态的组织主要为铁素体,统计得晶粒尺寸约为15 μm。从图4(b~f)可以看出,试验钢在700、750、800、850和900 ℃淬火,随后在600 ℃回火后,室温组织主要由多边形铁素体和回火马氏体组成。铁素体组织有利于降低裂纹尖端应力,提高裂纹扩展功,从而有效提高了试验钢的冲击性能[7]。在淬火温度低于750 ℃时,随着淬火温度升高,回火马氏体含量有所增大,同时铁素体晶粒尺寸细化,因此试验钢的强度和韧性升高;在淬火温度高于800 ℃时,随着淬火温度升高,回火马氏体含量逐渐增多,且整体晶粒尺寸逐渐细化,因此试验钢的强度和韧性逐渐增大。在900 ℃淬火后回火,试验钢获得较多的回火马氏体和部分粒状贝氏体组织,铁素体含量减少,同时晶粒尺寸也更为细小,使试验钢的强度和韧性均获得了较大提升,其屈服强度、抗拉强度及伸长率分别达到560 MPa、640 MPa及21.8%,-50 ℃冲击吸收能量达到270 J,综合力学性能最好。

2.4 讨论

从力学性能测试结果可知,试验钢在经不同淬火+回火工艺热处理后,整体上随着淬火温度升高,其屈服强度和抗拉强度均逐渐增大,同时低温冲击性能也逐渐增大,但是强度和低温韧性均在750 ℃时出现一个拐点。根据Thermo-Calc计算,试验钢的Ac1和Ac3温度分别约为600 ℃和760 ℃。当在750 ℃以下进行淬火热处理时,热轧态获得的铁素体组织没有完全奥氏体化,仍然保留较多的铁素体组织,在进行淬火后,部分奥氏体转变为马氏体,因此在回火后,室温组织得到铁素体和少量回火马氏体,且随着淬火温度升高,马氏体所占比例有所增多,晶粒尺寸有所细化,使得试验钢强度和韧性升高;在800 ℃以上进行淬火处理时,淬火温度已经高于完全奥氏体化温度,热轧组织基本转变为奥氏体,在进行淬火后能形成马氏体组织,此外,由于Mn和Ni的添加扩大了奥氏体相区,降低了奥氏体向铁素体转变的相变温度,因此在淬火+回火后,试验钢最终组织主要为回火马氏体和准多边形铁素体,且随着淬火温度升高,马氏体比例增大,铁素体数量逐渐减少,平均晶粒尺寸减小,也使得试验钢强度和韧性逐渐提高;由于750 ℃淬火温度位于试验钢相变的两相区附近,在此温度淬火后组织变化相对复杂,从而使得试验钢的力学性能出现一个极大值的拐点。

随着淬火温度升高,试验钢强度和韧性逐渐增大,但伸长率稍有降低,这主要是由于铁素体含量降低,在变形过程中在低应变区较少量的铁素体发生变形并很快屈服,使得马氏体组织参与到塑性变形中。同时,大量的奥氏体转变为马氏体时,引起体积膨胀,马氏体本身会产生大量位错、位错缠结和孪晶等,在拉伸时大量的位错在低应变阶段就塞积在了晶界处引起应力集中,从而致使马氏体很可能在低应变阶段就开始参与塑性变形行为,从而降低试验钢的伸长率[8]。

3 结论

1) 含Ni中锰钢在不同温度淬火调质后室温组织主要由铁素体和回火马氏体组成,随着淬火温度升高,回火马氏体含量逐渐增加,且整体晶粒尺寸逐渐细化。

2) 试验钢的屈服强度、抗拉强度和冲击吸收能量先增大后减小,随后又逐步增大;试验钢在900 ℃淬火,600 ℃回火时获得了最优的力学性能,其屈服强度、抗拉强度和伸长率分别为560 MPa、640 MPa和21.8%,-50 ℃冲击吸收能量为270 J。