感应淬火对42CrMo钢曲轴连杆轴颈组织性能的影响

2022-03-16,,,,

, , , ,

(1. 桂林电子科技大学 机电工程学院, 广西 桂林 541004; 2. 桂林福达股份有限公司, 广西 桂林 541199)

曲轴是发动机最重要的零部件之一,工作时连杆轴颈将活塞气缸的往复运动转变成自身的旋转运动,主要承受着交变弯曲和扭转力的作用以及冲击载荷的作用。因此,曲轴连杆轴颈表面需要具有较好的耐磨性和较高的疲劳强度,生产中主要通过感应淬火来提高连杆轴颈表面性能[1-3]。

感应淬火过程中,曲轴连杆轴颈表面迅速加热至奥氏体化温度,再迅速冷却生成马氏体组织,从而达到强化表面的效果[4-5]。多年来,已有较多学者对表面感应淬火工艺及强化机理进行了研究,梁耀等[6]研究了感应淬火对高硼铁基合金组织和性能的强化机理,发现淬火后硬度和耐冲击性能显著提升;Lin[7]对SPCC钢进行感应热处理,研究发现感应热处理后的材料耐腐蚀性、表面硬度、抗拉强度等得到了改善。部分学者针对感应淬火过程中产生的残余应力进行研究,发现淬火后表面产生残余压应力,对表面具有强化作用,会使表层硬度提高[8-11];Jung 等[12]研究发现淬火冷却过程中,会产生一个包含热应力和相变产生的组织应力的残余应力,材料表面呈压应力状态,近表面压应力降低,逐渐转变成拉应力;黄慧茹等[13]探究了淬火硬度、组织及残余应力之间的关系,研究发现马氏体转变越充分,残余压应力越大;马氏体硬度大,混合组织硬度降低。诸多学者通过研究发现感应淬火可以提高材料的性能,但是结合实际生产设备及工艺来研究感应淬火的强化机理从而获得适应当前生产的高性能工艺参数的相关研究较少。

本文基于实际生产工艺,研究了不同淬火功率感应淬火处理对42CrMo钢曲轴连杆轴颈表面组织和性能的影响,结合微观组织、残余应力、淬硬层形貌、显微硬度和耐磨性等方面进行分析,旨在探索优化的感应淬火工艺。

1 试验材料与方法

1.1 材料的选择及预处理

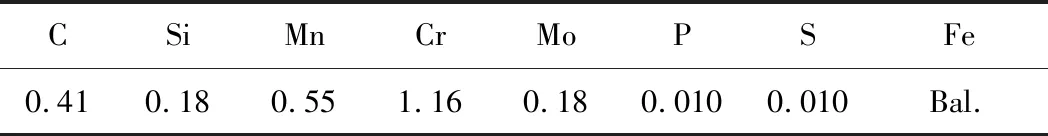

以42CrMo圆钢坯料为试验材料,化学成分如表1所示。将圆柱钢坯经1200 ℃保温0.2 h后模锻成形(四拐乘用车曲轴,长度小于1.6 m),再经过调质处理。淬火工艺:加热到850 ℃保温1.5 h,在PAG淬火液中冷却至室温;回火工艺:加热到600 ℃保温2.5 h,然后在空气中冷却至室温。

表1 42CrMo钢的化学成分(质量分数,%)

1.2 试验方法

曲轴连杆轴颈表面感应淬火处理采用的是TQKC/Q-120-7曲轴数控淬火机床,其中感应器为半圈鞍式感应器,基于实际生产的工艺参数制定试验参数,如表2所示,淬火介质为PAG淬火液,淬火液浓度为8%,淬火水压为0.5 MPa,淬火液温度为室温。利用STRESS3000 G3 X射线应力分析仪进行轴颈表面轴向残余应力检测,选择测点位置,各点分别测量3次,取平均值。利用光学显微镜和GeminiSEM300扫描电镜进行微观组织观察。采用HVS-1000A型维氏硬度计进行显微硬度检测,沿截面深度方向每隔0.3 mm 深度测量一次,同一深度测量3次,取平均值(载荷0.98 N,保荷时间10 s)。耐磨性的优劣通过磨损量来衡量,使用CFT-1型高速往复摩擦磨损试验机进行表面耐磨性试验,试验前后分别进行称量,差值即为磨损量;加载载荷为 40 N,试验时间为 30 min,运行速度为 200 t/m,往复长度为 4 mm,采样频率为 1 Hz。

表2 42CrMo钢曲轴感应淬火工艺参数

2 试验结果与讨论

2.1 感应淬火对连杆轴颈截面显微组织的影响

42CrMo钢曲轴连杆轴颈表面感应淬火处理后截面显微组织分布以淬火功率2500 W为例,如图1所示。由图1可知,连杆轴颈截面可分为淬硬层、过渡层和基体3部分。淬硬层组织为细小均匀的针状马氏体组织;过渡层为马氏体和回火索氏体的混合组织,还夹杂有铁素体和残留奥氏体;基体组织为回火索氏体。这是因为感应淬火过程中连杆轴颈表面温度迅速升高,随着热传导的作用,连杆轴颈截面不同深度呈现出不同的温度梯度,淬硬层峰值温度高,组织完全奥氏体化,在快速冷却中转变为马氏体组织;过渡层峰值温度降低,发生部分组织转变;基体部分温度低于相变温度,未发生组织相变,保持原始组织状态。

图1 经2500 W感应淬火后42CrMo钢曲轴连杆轴颈的显微组织(a)轴颈截面;(b)淬硬层;(c)过渡层;(d)基体Fig.1 Microstructure of the 42CrMo steel crankshaft connecting rod journal after induction hardening with power of 2500 W(a) rod journal section; (b) induction hardened layer; (c) transition layer; (d) substrate

图2 42CrMo钢曲轴连杆轴颈的残余应力检测结果(a)测点位置;(b)表面残余应力分布Fig.2 Residual stress detection results of the 42CrMo steel crankshaft connecting rod journal(a) detection position; (b) surface residual stress distribution

2.2 感应淬火对连杆轴颈表面残余应力的影响

利用STRESS3000 G3 X射线应力分析仪对曲轴连杆轴颈表面残余应力进行检测,测点位置如图2(a)所示。点1和点7位于过渡圆角最低处,其余5点均匀分布在连杆轴颈表面。淬火功率为2500 W时残余应力检测结果如图2(b)所示,未经感应淬火处理,连杆轴颈表面残余应力为拉应力,过渡圆角为压应力;经2500 W感应淬火处理后,连杆轴颈表面残余拉应力转变为压应力,且应力变化幅度大,圆角处残余压应力增加较少。点4位置处残余压应力达到最大值,为-875.5 MPa,点2和点6处的残余压应力相对较小,分别为-552.9 MPa和-509.8 MPa。这是因为淬火冷却初期,连杆轴颈表面冷却速度快,表层受冷收缩,心部对其有阻碍作用,此时表层为拉应力,心部为压应力;当表层温度低于马氏体转变温度,在受到热应力的同时会发生组织转变导致膨胀,产生相变应力,此时,表面为压应力,心部为拉应力。点4位于淬硬层中心,相变应力集中,压应力大,点2和点6位于端部,应力会有所释放。

2.3 感应淬火功率对淬硬层形貌及深度的影响

利用有限元法模拟连杆轴颈表面感应淬火过程,得出了不同淬火功率感应加热的温度场分布,如图3所示,并结合临界转变温度和非平衡状态组织转变规律得到42CrMo钢的奥氏体化温度为807 ℃[14],绘制等温线得到截面淬硬层形貌。图4为试验所得的截面淬硬层形貌,由图3和图4对比可知,实际淬硬层形貌与仿真形貌相似。

曲轴连杆轴颈截面淬硬层深度试验结果如表3所示,可知淬硬层深度随着感应淬火功率的增加逐渐增加。当淬火功率达到2300 W时,淬硬层深度为2.27 mm;而当淬火功率为2600 W时,淬硬层深度则增加到3.26 mm。这是因为随着感应淬火功率的增加,感应淬火温度升高,在加热时间相同的条件下,加热速率增大,在热传导作用下心部温度快速升高,达到42CrMo钢的奥氏体化温度的深度增加,故淬硬层深度增加。

图3 不同感应淬火功率下42CrMo钢淬硬层形貌仿真结果Fig.3 Simulation results of hardened layer morphologies of the 42CrMo steel under different induction hardening powers(a) 2300 W; (b) 2400 W; (c) 2500 W; (d) 2600 W

根据42CrMo钢的奥氏体化温度以及加热结束时连杆轴颈表面至心部的温度分布完成了淬硬层深度的预测[15],结果见表3,与试验结果相比,相对误差小于8%,说明所建立的有限元模型可以有效地预测淬硬层深度,温度场分布也是可靠的。

图4 不同感应淬火功率下42CrMo钢的淬硬层形貌Fig.4 Morphologies of hardened layer of the 42CrMo steel under different induction hardening powers(a) 2300 W; (b) 2400 W; (c) 2500 W; (d) 2600 W

表3 不同感应淬火功率下42CrMo钢淬硬层深度测试结果

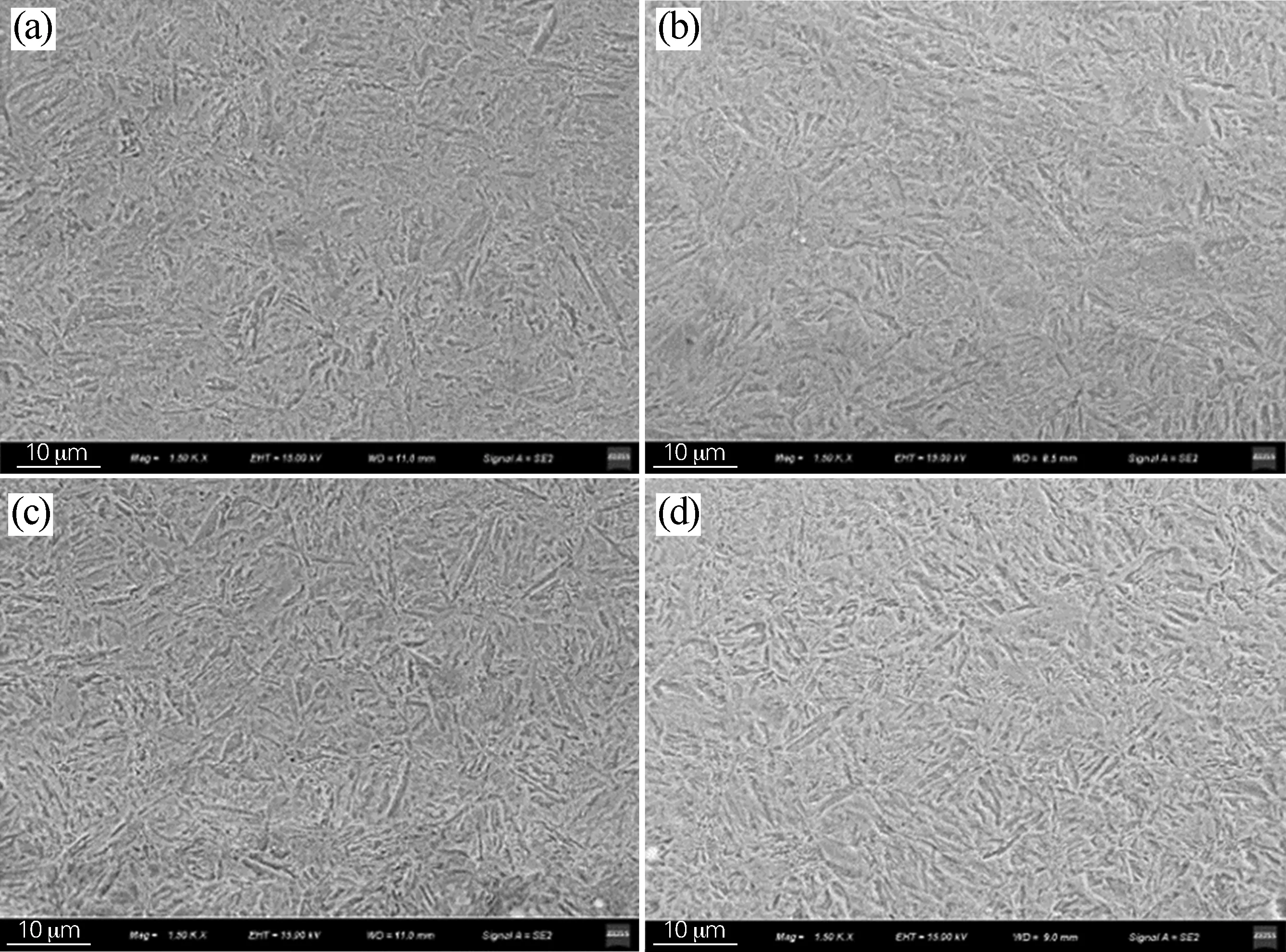

2.4 感应淬火功率对淬硬层显微组织的影响

淬火功率对42CrMo钢连杆轴颈表面淬硬层显微组织的影响如图5所示。随着淬火功率的增大,淬硬层中马氏体组织先细化后粗化。当感应淬火功率为2300 W时,马氏体组织部分粗大且分布不均;当感应淬火功率为2500 W时,马氏体组织更为细小均匀;但是当感应淬火功率增加到2600 W,部分马氏体尺寸有所增大。这是因为随着感应淬火功率的增大,淬火温度升高,过热度变大,奥氏体晶核不仅仅会在铁素体和碳化物相界面形成,而且可能会在铁素体的亚晶界上形成,从而使得奥氏体的形核率增大,在相同的加热时间条件下,形核率越大,晶粒由于来不及生长,从而导致晶粒细化。但是当功率过大,加热速度越快,奥氏体的初始晶粒越细,在随后的保温过程中,其长大的倾向就越大,更加容易形成粗晶粒,即组织粗化。

图5 不同感应淬火功率下42CrMo钢的淬硬层显微组织Fig.5 Microstructure of hardened layer of the 42CrMo steel under different induction hardening powers(a) 2300 W; (b) 2400 W; (c) 2500 W; (d) 2600 W

2.5 感应淬火功率对连杆轴颈表面硬度和耐磨性的影响

42CrMo钢曲轴连杆轴颈表面硬度随着淬火功率的变化如图6所示。由图6可知,表面硬度较基体硬度显著提高,随着感应淬火功率的增大,表面硬度先增加后减小,当功率为2500 W时,硬度最大,达到了751.3 HV0.1,是基体的2.55倍;但当功率过高会导致硬度降低,当功率为2600 W时,表面硬度有所降低。这是由于经表面感应淬火处理,连杆轴颈表面发生了相变,生成了高强度、高硬度马氏体组织,淬火功率为2500 W时,马氏体组织最为细小均匀,因此表面硬度更高。这一规律同2.4节中显微组织变化相一致。

图6 感应淬火功率对42CrMo钢表面硬度的影响Fig.6 Effect of induction hardening power on surface hardness of the 42CrMo steel

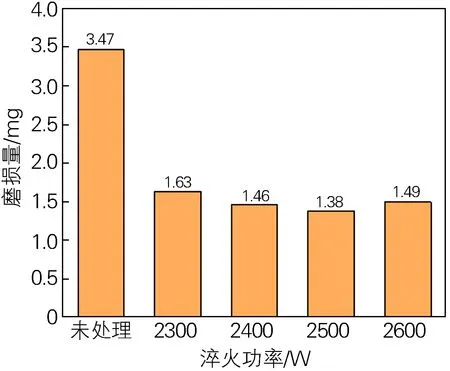

图7所示为感应淬火功率对42CrMo钢曲轴连杆轴颈表面磨损量的影响规律,随着感应淬火功率的增加,磨损量先减小后增加,当淬火功率为2500 W时,磨损量最小,耐磨性最高。这是因为淬火功率为2500 W时,表面硬度最高,故磨损量最小,耐磨性最高。

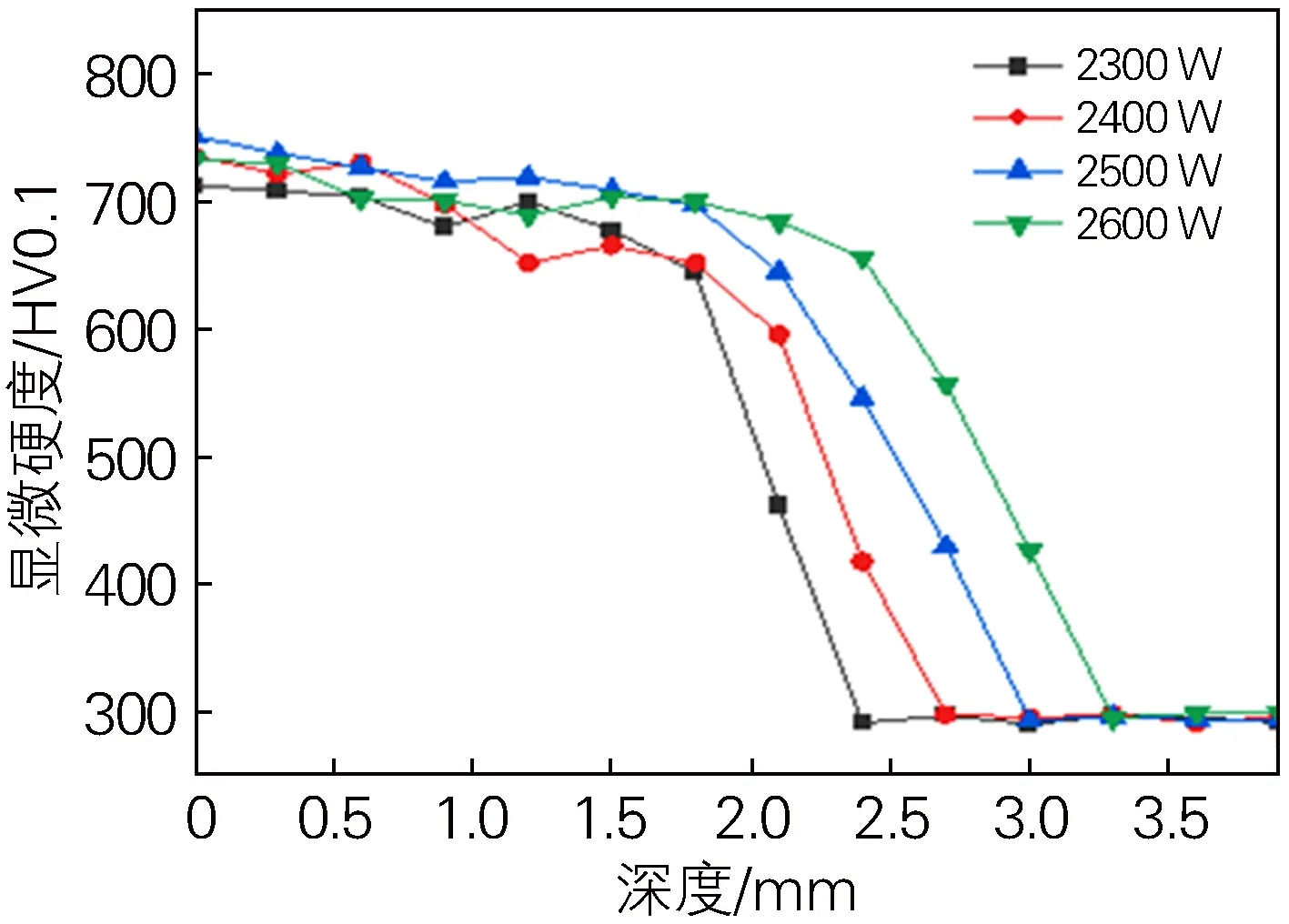

2.6 感应淬火功率对连杆轴颈截面显微硬度的影响

感应淬火功率对42CrMo钢曲轴连杆轴颈截面显微硬度分布的影响如图8所示,由图8可知,沿截面深度方向,最大显微硬度出现在表面,随着深度的增加,截面显微硬度先缓慢降低,再快速下降,最后趋于稳定。现以感应淬火功率2500 W的试样为例分析淬硬层截面显微硬度的变化原因。截面深度在2.1 mm以内,此时为淬硬层,峰值温度高,组织转变充分,马氏体含量高,硬度大,随着深度的增加,冷却速度降低,晶粒尺寸有所增大,硬度略有降低;当淬硬层深度超过2.1 mm时,此时为过渡层,峰值温度低,组织部分转变,马氏体含量偏低,硬度下降明显;当深度超过3.0 mm时,未发生组织转变,其组织主要为回火索氏体,硬度与基体保持一致。

图7 感应淬火功率对42CrMo钢表面磨损量的影响Fig.7 Effect of induction hardening power on surface wear loss of the 42CrMo steel

图8 不同感应淬火功率下42CrMo钢曲轴连杆轴颈截面显微硬度分布Fig.8 Sectional microhardness distribution of the 42CrMo steel crankshaft connecting rod journal under different induction hardening powers

3 结论

1) 经感应淬火处理,42CrMo钢曲轴连杆轴颈截面由淬硬层、过渡层、基体3部分组成。淬硬层组织为细小均匀的针状马氏体;过渡层组织主要由马氏体和回火索氏体组成,还含有少量的铁素体和残留奥氏体;基体组织为回火索氏体。

2) 经感应淬火处理,42CrMo钢曲轴连杆轴颈表面残余应力从拉应力转变为压应力。最大压应力位于连杆轴颈表面中间位置处,淬火功率为2500 W时,最大残余应力为-875.5 MPa。

3) 42CrMo钢的淬硬层深度随着感应淬火功率的增加呈非线性增加。淬硬层深度的试验结果与仿真结果相近,可以通过仿真技术模拟感应淬火过程。

4) 随着感应淬火功率的增加,42CrMo钢的淬硬层组织先细化再粗化,当功率为2500 W,马氏体组织最为细小均匀;但是当功率增加为2600 W时,马氏体组织有所粗化。

5) 经过表面感应淬火处理,42CrMo钢曲轴连杆轴颈表面硬度大幅提高。当淬火功率为2500 W时,表面硬度最大,达到了751.3 HV0.1,磨损量明显减少,耐磨性显著提高;当其淬硬层深度超过2.1 mm,截面显微硬度明显降低;当淬硬层深度超过3.0 mm,截面硬度和基体硬度保持一致。