Fe-40%Ni合金的高温氧化行为

2022-03-16,,,

, , ,

(唐山学院 河北省智能装备数字化设计及过程仿真重点实验室, 河北 唐山 063000)

钢坯在加热过程中产生的氧化铁皮不仅造成大量的氧化烧损,而且还会严重影响产品的表面质量。氧化铁皮的厚度可以判定产生氧化烧损量的多少,从而制定合适的加热工艺和加热炉维护制度,降低氧化烧损,提高钢坯成材率[1-2]。另一方面,低温下服役的钢铁材料均需加入不同量的Ni元素,特别是在液化天然气(Liquified natural gas,简称LNG)工业中大量使用的因瓦合金,其Ni含量达到了36%,Ni的加入虽然使因瓦合金获得了优良的低温性能,但也使在加热过程中生成的氧化铁皮附着在坯料上难以清除,为后续的加工带来了很大的困难,因此了解因瓦合金在高温下的氧化特性,是实现因瓦合金国产化的重要环节。同时,镍基高温合金在航空航天、船舰、发电、动力、机车以及石油和化学工业中有着广泛的应用,其镍含量通常达到50%以上[3]。为提高高温抗氧化能力,往往在镍基高温合金中加入多种合金元素,致使其氧化行为十分复杂[4]。

目前,无论是钢坯氧化行为的研究还是评价高温合金的抗氧化能力,多采用静态氧化增重法、静态连续氧化增重法、腐蚀氧化法及动态氧化法等[5-7]。由于氧化发生在高温下,直接观察氧化产物的形貌和氧化层深度十分困难。本文采用含Ni量达到40%的试验合金,通过高温静态保温,借以直接观察氧化膜的形貌及其厚度变化,为因瓦合金等高Ni合金加热工艺的制定及其抗氧化研究提供借鉴。

1 试验材料及方法

1.1 试验材料

试验材料采用真空感应炉冶炼,真空浇注,铸锭重新加热到1200 ℃后热锻成直径φ20 mm圆棒,具体成分见表1。试验材料为单相奥氏体,无法通过相变实现细化,因此为抑制高温下奥氏体晶粒的长大,合金中添加了微量的Ti。

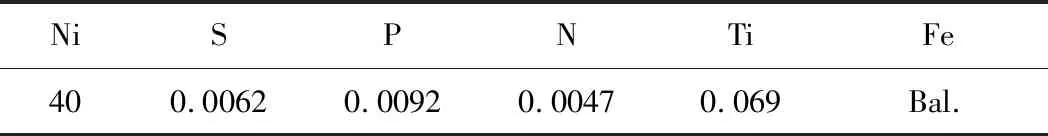

表1 试验合金的化学成分(质量分数,%)

1.2 试验方法

自圆棒上加工φ16 mm×25 mm试验样品,在实验室箱式电阻炉中进行热处理试验,热处理工艺为:将样品加热至930、1000、1060、1100、1160、1220、1270、1300 ℃,分别保温30、60、90、120及150 min。将试样冷却后镶样以保证周边氧化层不脱离,采用硫酸铜+盐酸侵蚀30 s,然后在奥林巴斯BM41光学显微镜上观察不同温度保温时试验合金的氧化层形貌,利用金相软件直接测量统计氧化层随保温时间的变化情况。

2 试验结果及讨论

2.1 氧化层厚度

图1(a)为不同温度下保温60 min时测得试验合金的氧化层的厚度变化。可以看出,随温度的上升氧化层厚度逐步增加,但温度较低时(1000 ℃以下)其上升趋势相对较缓,超过1000 ℃后显著加快,这表明温度上升会使合金的氧化速度逐渐加快,这与金属的氧化反应理论一致,即:氧化过程通过界面反应控制,界面反应是氧化速率的决定因素,高温下界面反应更快,导致金属的氧化速率相应增加。

图1 不同温度(a)、不同保温时间(b)下试验合金的氧化层厚度Fig.1 Thickness of oxide layer of the tested alloy obtained at different temperatures(a) and holding time(b)

图1(b)为1220、1270和1300 ℃下试验合金氧化层厚度随保温时间的变化关系。由于金属的氧化过程在高温下更为强烈,且实际生产过程中钢坯的加热温度基本在1200~1300 ℃,因此图1(b)中只给出了1220、1270和1300 ℃下氧化层厚度的测定结果。可以看出,随着保温时间的延长,氧化层厚度逐步增加,且温度越高,厚度增加的速度越快,1220、1270和1300 ℃保温150 min时氧化层厚度分别为520、750和920 μm。不同温度下测得的氧化层厚度与保温时间之间的关系基本呈线性,但其斜率有所差异,但当温度达到1300 ℃时,经过较长时间的保温后氧化层厚度的增加有逐渐平缓的趋势。

2.2 分析讨论

金属的氧化动力学规律取决于金属种类、加热温度和时间。同一金属在不同条件下可能遵循不同的氧化规律。在相同温度下,随加热时间的延长,其氧化规律也可能发生改变。目前,金属氧化动力学曲线主要有遵循直线、抛物线、对数和立方规律等几种。由图1的结果可以看出,在本文的条件下仅涉及直线型和抛物线型两种规律。

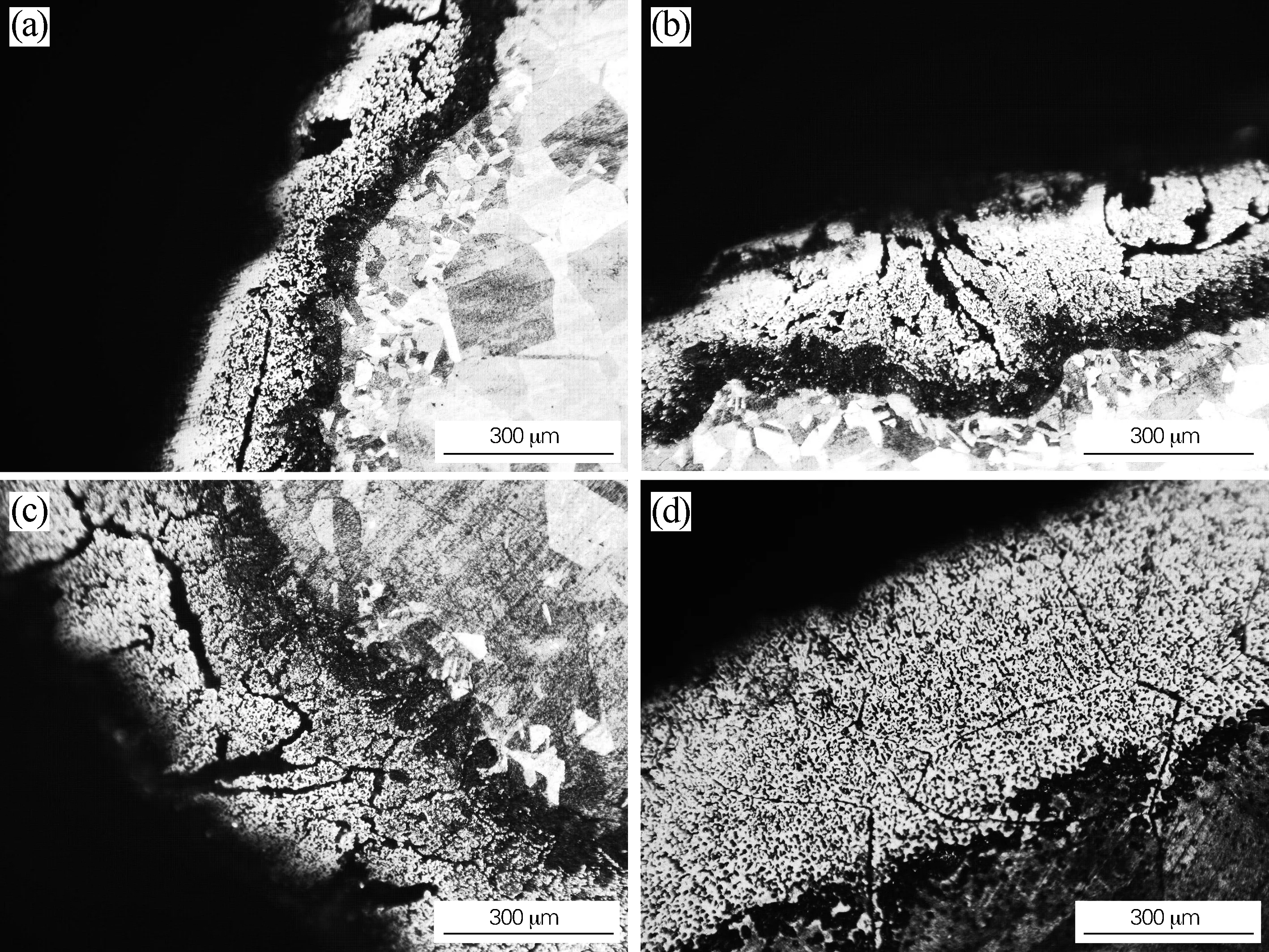

图2 试验合金不同温度保温60 min后的氧化层形貌Fig.2 Morphologies of oxide layer of the tested alloy after holding at different temperatures for 60 min (a) 930 ℃; (b) 1100 ℃; (c) 1220 ℃; (d) 1300 ℃

一般认为,碱金属和Mo、V、Nb、Ta等金属以及此类金属含量较高的合金,在高温氧化时均遵守直线规律,而根据Wagner的氧化动力学理论,金属的高温氧化速率由正负离子通过氧化膜的扩散速率决定[8]。因此,若氧化层边界达到热力学平衡,边界两侧作用物的浓度不随时间变化,当氧化层厚度增加时,氧化的速率反比于氧化层厚度,这导致氧化过程变慢,氧化层厚的增加将逐渐减缓。研究表明,钢铁材料的氧化层厚度变化基本符合抛物线规律,但本文的试验结果显示只有在1300 ℃时试验合金的氧化曲线才表现出一定程度的抛物线特征,这可能由于文中设定的保温时间较短,尚未能全面地反映出氧化动力学曲线的全貌。

图2是不同温度保温60 min时试验合金的氧化层形貌。由于硫酸铜+盐酸侵蚀液的选择性侵蚀,致使合金的外层氧化膜不被腐蚀,从而可以清晰地看到氧化膜的形貌,其特点是氧化层呈灰白色,而基体则为奥氏体晶粒,因此氧化层和基体具有很明显的界限。在氧化层的内部,可以明显发现沿着晶界氧化严重,且氧化层内部存在大量的微裂纹和空洞,如图2所示。这些微裂纹和空洞的存在破坏了氧化层的致密性,有利于氧通过氧化层进入合金的内部,使氧化过程加快。同时,由于合金中添加了较高含量的Ti元素,有利于在氧化过程中生成更多的TiO2氧化膜,TiO2的存在使氧化膜变得更加疏松,在氧化过程中同样促进了氧化层的产生。上述因素导致试验合金的氧化动力学曲线更多地表现为直线型。

2.3 氧化层厚度计算模型

2.3.1 模型的选取

目前,钢铁材料的烧损一般通过单位面积上生产的氧化铁皮质量增加进行衡量,如式(1)所示[9]:

W=Atαe-B/T

(1)

式(1)中:t为时间,min;T为绝对温标,K;A和B为系数,α常取0.5。式(1)虽为烧损质量增加的计算模型,但由于烧损量与氧化层厚度之间存在一定的对应关系,因此使用该模型进行回归分析。

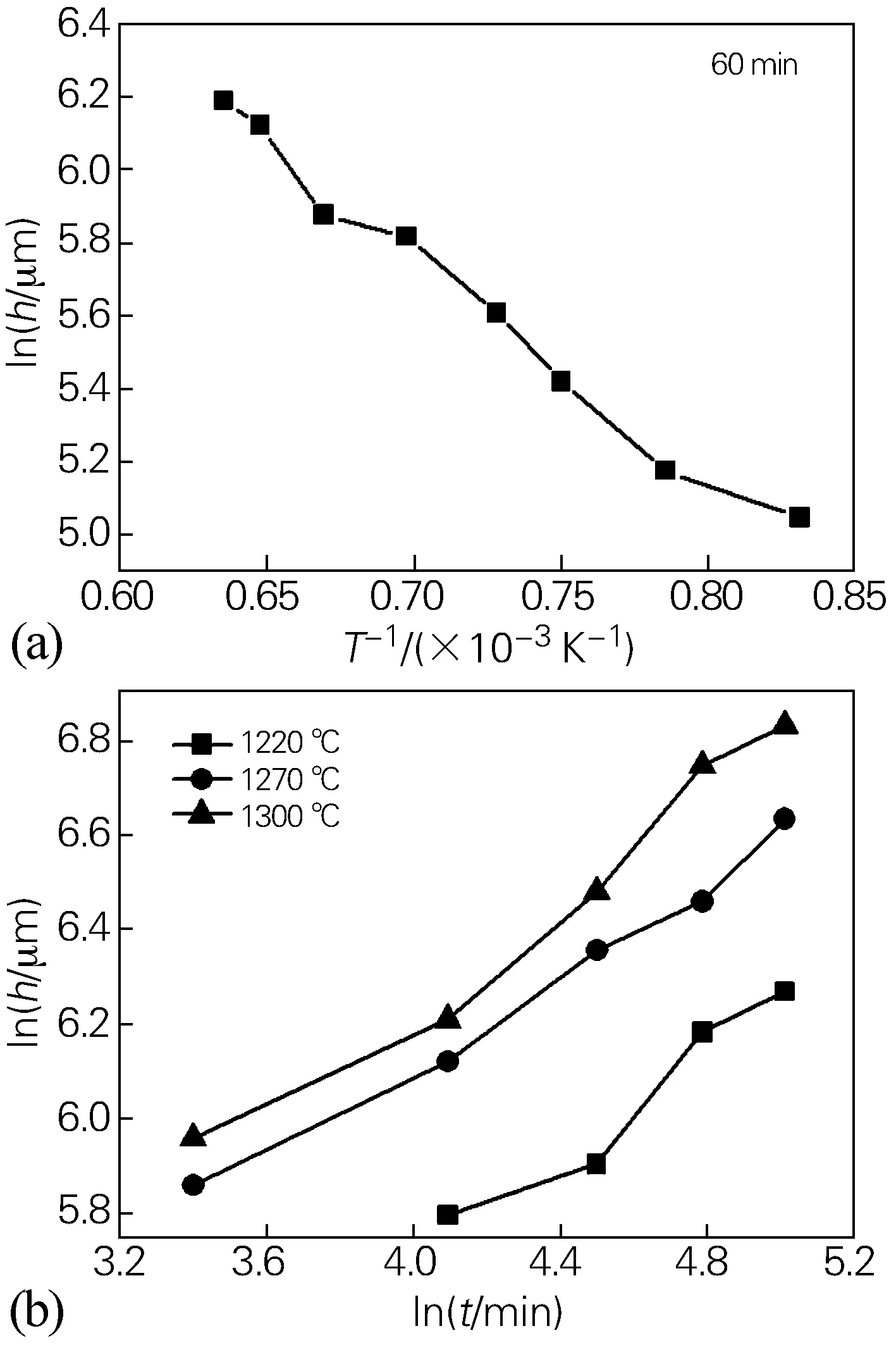

图3 试验合金氧化层厚度(h)与温度的倒数(a)、保温时间的自然对数(b)的关系Fig.3 Relationship between the thickness of oxide layer(h) of the tested alloy and reciprocal of temperature(a) and the natural logarithm of holding time(b)

2.3.2 模型的适用性分析

图3(a)为1000/T与氧化层厚度(h)自然对数之间的对应关系。可见,两者之间呈现出明显的线性关系。保温时间的自然对数与氧化层厚度自然对数之间的关系见图3(b)。其中,除少数点外,在试验条件下两者基本呈线性关系,因此采用上述模型是合适的。

2.3.3 模型回归分析

采用式(1)对实测数据进行多元回归分析,试验合金的氧化层厚度(μm)预测模型可由式(2)表示:

(2)

式(2)中保温时间t的指数为0.44,与上述烧损量模型中的取值较为接近。分析结果显示,其相关系数达到0.92,表明上式具有较高的相关性。图4为试验合金氧化层厚度模型计算值与实测值的比较。可见,两者符合度较好。

3 结论

1) 随着温度的上升,试验合金的氧化层厚度逐步上升,但在温度低于1000 ℃时上升趋势相对较缓,超过1000 ℃后则显著加快。

2) 当温度较低时,随着保温时间的延长,氧化层厚度以一定的速度增加,两者之间呈近似线性关系。当温度升高至1300 ℃时,其动力学曲线开始趋近于抛物线型。

3) 试验合金氧化层厚度的变化规律可用公式h=6700×t0.44×e-6870/T描述。